Как сделать контроль качества при производстве прототипа ЧПУ

Качество очень важно в каждой отрасли, без исключения для производителей прототипов и нестандартных механических деталей. Итак, как квалифицированный поставщик должен осуществлять контроль качества при производстве прототипов станков с ЧПУ?

Четко понимать и выполнять требования Заказчика

1.Понять цель продуктов клиента

Проверка дизайна:

Прототип проверки дизайна направлен на то, чтобы помочь клиентам перейти от концепции к реальности, максимизировать визуальный результат. На данном этапе очень важно, как добиться контроля качества при изготовлении внешнего вида.

Инженерная проверка:на этапе разработки продукта инженерный прототип помогает заказчику протестировать продукт на соответствие проектным спецификациям, протестировать материал, механические и оптические свойства. На этом этапе реализация более жестких допусков может помочь проверить сборку и работоспособность.

Проверка мелкосерийного производства:

Этот этап используется для тестирования производственной линии, включая объем, время, выявление дефектов и оптимизацию. В то же время его можно использовать для продаж, изучения отзывов рынка и определения качества последующей продукции.

На данном этапе результат контроля качества при производстве максимально приближен к конечному продукту, строгий контроль качества внешнего вида и точности допусков.

2. Изучите чертежи заказчика

Как понять чертежи заказчика? Это требует от нас четкого понимания каждой дыры и части рисунков и допуска реального значения. Поскольку обработка с ЧПУ обычно имеет некоторые ограничения, такие как поднутрения, радиусы и т. д. И понимание чертежей может помочь нам понять, повлияют ли эти ограничения на дизайн клиента, или, возможно, потребуется использовать другие способы для удовлетворения дизайна клиента.

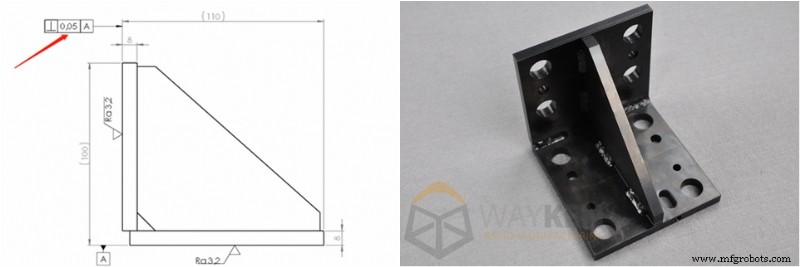

Например, для трехпластинчатой сварной детали см. рис. ниже. К двум поверхностям, используемым для сборки, предъявляются очень жесткие требования по вертикальности. В это время последовательность обработки обработки должна быть скорректирована. Сначала следует распилить резаком материал определенного размера; после этого привариваем эти 3 пластины; наконец, фрезерование поверхности пластин с ЧПУ позволяет этим двум поверхностям соответствовать требованиям допуска по вертикали. Можете ли вы попробовать, если изменить последовательность обработки, вы получите плохой результат. Вот почему так важно знать значение рисунков.

В WayKen у нас есть группа технических специалистов по продажам с солидным опытом производства, которые могут предоставлять профессиональные услуги от расчета стоимости до послепродажного обслуживания, охватывая проектирование для технологичности, материалы, контроль качества производства и т. д.

Обеспечить сертифицированную систему контроля качества ISO на производстве

Благодаря этой системе управления качеством Wayken достигает научного управления, фокусируясь на индивидуальных потребностях клиентов в контроле качества на производстве, стремясь максимизировать ожидания клиентов в отношении качества и сроков поставки. На данный момент WayKen достигла более 95 % пропускной способности готовой продукции и своевременной доставки.

Шесть строгих рабочих процессов для контроля качества на производстве

1. Перепроверить заказы и чертежи

На этапе предложения инженер приступит к оценке возможности обработки, предоставит предложения по обработке (проектирование для производства); После размещения заказа производственная группа снова рассмотрит чертежи, стандарты процесса и производственный график. Дважды просматривайте чертежи, внимательно относитесь к каждому заказу, стремясь к выполнению требований заказчика по контролю качества при производстве.

2. Входной контроль материалов

Проверьте размер, сорт, количество материала и убедитесь, что он соответствует спецификации.

3.Первый джиг-тест

IPQC измеряет важные размеры в соответствии с чертежами заказчика, чтобы убедиться, что размеры соответствуют требованиям.

4.Осмотрите первую деталь

Первая деталь после обработки с ЧПУ должна быть полностью проверена, чтобы убедиться, что она соответствует спецификациям. Если для серийного производства, то необходимо проводить выборочную проверку каждые 5 штук, чтобы обеспечить непрерывность и качество производства.

5. Анализ причин и корректирующие меры для несоответствующей продукции

Когда есть тест, не отвечающий требованиям своевременной паузы, анализируйте каждый поток, включая зажим, точность позиционирования инструмента и так далее. Найдите причину и устраните ее, чтобы обеспечить контроль качества при изготовлении прототипов ЧПУ.

6.Требуются итоговая проверка, отчеты об испытаниях и сертификация

OQC проверяет каждый размер чертежа с помощью координатно-измерительной машины (КИМ), 3D-сканера, микрометров, щупа, измерителя шероховатости поверхности и другого оборудования для контроля качества и предоставляет отчет клиентам.

Заключение

У Wayken есть отдел продаж с солидным производственным опытом, который может четко понимать потребности клиентов, чтобы добиться эффективного общения с инженерами. Кроме того, наш оперативный контроль качества на производстве был одобрен и сертифицирован в соответствии со стандартами ISO 9001:2015, а строгий производственный процесс позволяет нам добиваться постоянного качества и удовлетворенности клиентов при обработке с ЧПУ. Если вы ищете поставщика высококачественных прототипов и нестандартных механических деталей, свяжитесь с нами.

Станок с ЧПУ

- станков с ЧПУ

- Как станки с ЧПУ изменили современное производство?

- Как станки с ЧПУ изменили производство

- Как станки с ЧПУ повлияли на производство?

- Как прервать цикл на системе ЧПУ Hurco

- Советы по передаче производства прототипов в Китай

- Как прототипы улучшают ваш производственный процесс

- Контроль качества при обработке с ЧПУ

- Основы контроля качества и контроля при обработке с ЧПУ

- Аэрокосмическое производство – как мы добиваемся качества