Анализ водных продуктов коррозии

Для правильной идентификации водных продуктов коррозии часто требуется сочетание нескольких методов, причем наиболее часто используемыми методами являются сканирующая электронная микроскопия (SEM-EDS) / энергодисперсионная рентгеновская спектроскопия (XRD). Идентификация продуктов коррозии важна для предотвращения подобных явлений в будущем и повлияет на решение либо об изменении металлургии, либо об изменении условий процесса. Ниже приведены некоторые типичные ожидаемые продукты водной коррозии для различных сплавов и условий.

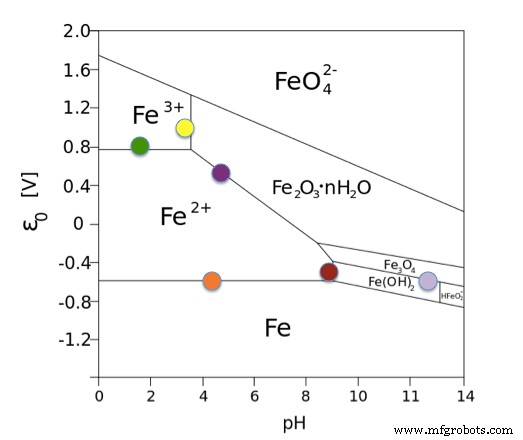

Диаграммы Pourbaix

Диаграммы Пурбе могут быть полезным инструментом для определения предполагаемых продуктов водной коррозии, которые затем можно сравнить с наблюдаемыми. Термодинамическое равновесие используется для предсказания фазовой стабильности в электрохимически контролируемой системе. Диаграмма Пурбе похожа на фазовую диаграмму, которая показывает границы стабильности для системы металл-вода, где фазовая стабильность связана с pH и стандартным электронным потенциалом водорода.

Диаграмма Пурбе для Fe.

Диаграмма Пурбе для Fe.

Источник:Андель Фрю, Wikimedia Commons

Эти диаграммы очень полезны для определения того, где металл может быть активным или пассивным к коррозии. С появлением улучшенных термодинамических данных стали доступны диаграммы Пурбэ для сплавов с использованием методологии CALPHAD, которые можно использовать для обозначения потенциальной коррозии или защитных видов отложений. Они могут помочь в понимании наблюдаемых продуктов коррозии на основе степени окисления предсказанных частиц в растворе и ожидаемого защитного накипи. Если есть несоответствия, значит условия процесса или химия коррозии были указаны неправильно.

Энергодисперсионная спектроскопия (EDS)

Совсем недавно для идентификации продуктов коррозии использовалась энергодисперсионная спектроскопия (ЭДС), но у этого метода также есть недостаток, заключающийся в том, что он идентифицирует только элементы, а не соединения. Соединения должны быть определены с помощью ЭДС, что практически невозможно, если в образце присутствует несколько форм сульфидов железа. Таким образом, простые промысловые методы, часто используемые для идентификации продуктов коррозии, часто вводят в заблуждение. На них не следует полагаться при принятии серьезных решений относительно состояния оборудования или причин коррозии в системе. Для достоверной идентификации и понимания присутствующих продуктов коррозии необходимо использовать рентгеновскую дифракцию (XRD).

Железо-мягкая сталь

Железо и мягкая сталь в воде образуют нерастворимые продукты коррозии магнетита (Fe3 О4 ), лепидокрокита (g-FeOOH) и гетита (a-FeOOH) в зависимости от рН. Количество каждого компонента может варьироваться в зависимости от температуры. Аэрированные кислые растворы хлоридов с концентрацией 200 частей на миллион при 25 ° C (77 ° F), например, в результате воздействия погодных условий, образуют слой ржавчины, состоящий из гематита (a-Fe2 О3 ) и магнетит.

Отмечены некоторые различия в продуктах коррозии при воздействии на стальную поверхность более концентрированных паров HCl или в растворе HCl. При более низкой концентрации паров HCl наблюдается смесь гетита и акагенита (b-FeOOH); в то время как при более высоких концентрациях паров HCl FeCl2 · 4H2 О найдено. Воздействие на сталь раствора HCl дает лепидокрокит, гетит и гематит. В то же время продукты коррозии стали в морской воде включают акагенит, гетит и FeOCl. Таким образом, Cl - Продукты коррозии могут быть самыми разнообразными в зависимости от условий воздействия. Когда содержание Cr> 4%, содержание Cr может способствовать превращению магнетита в гетит в слое ржавчины.

Наличие SO4 = дает продукты коррозии лепидокрокита, магнетита, гематита и гетита, а с более коротким временем - ферригидрит (Fe5 О7 (ОН)· 4H2 O), который не очень термически стабилен и легко превращается в гетит и гематит.

Водный CO2 коррозия имеет тенденцию к образованию FeCO3 отложения при более низких температурах. При температурах выше 100°C (212°F) оба FeCO3 и магнетит наблюдаются, но преобладает функция парциального давления CO2 . В карбонатных растворах аморфные частицы и ферригидрит, гематит, возможно, FeCO3 и гидроксикарбонат железа (Fe2 (ОН)2 СО3 ) можно наблюдать.

Для водного H2 S, макинавит (FeS) является наименее термодинамически стабильным сульфидом железа, но имеет самую быструю кинетику образования. Первоначально образовавшись в виде тонкого слоя на металле, он может трансформироваться в другие, более стабильные формы сульфидов железа, такие как пирротин (Fe1-x S) и пирит (FeS2 ). При 25°C (77°F) макинавит, грейгит (Fe3 С4 ) и пирротин, а при 80°C (176°F) обнаруживаются макинавит, пирротин и пирит.

Другое исследование при 120 ° C (248 ° F) показало, что со временем макинавит трансформировался в троилит (FeS), затем в пирротин, а затем в пирит. При отсутствии O2 и Cl, кубический FeS может быть промежуточным сульфидом. Эти сульфидные отложения можно также наблюдать в виде коррозионных слоев на металле. Сочетание смешанного H2 S/CO2 раствор имеет тенденцию превращать слой пирротина в троилит и некоторое количество макинавита. Таким образом, рост и фазовые переходы полиморфных сульфидов железа с различным стехиометрическим соотношением Fe/S и структурой очень сложны и зависят от условий воздействия.

В растворах NaOH преобладающим продуктом коррозии является гематит.

В восстановительных условиях на водяных поверхностях котла будет образовываться магнетит. Гематит предпочтительнее при несколько более низких температурах и более высоких концентрациях кислорода.

Аустенитная нержавеющая сталь

Для этих сплавов однородный Cr2 толщиной 1-3 нм О3 пленка пассивирует поверхность металла и сводит к минимуму окрашивание и коррозию. Если эта защитная пленка растворяется и/или разрушается, может возникнуть коррозия, имеющая тенденцию к точечной коррозии. (Связанное чтение:Предотвращение коррозии нержавеющей стали в результате окрашивания чаем.)

Из-за ограниченного количества продуктов коррозии большинство идентификаций корродирующих частиц достигается с помощью SEM-EDS. Рентгенофазовый анализ отложений от коррозии HCl обнаруживает FeCl2 , гематит и Cr2 О3 . Воздействие морской воды может привести к образованию гематита, магнетита и Fe(CrO4 )ОЙ. Для сплавов с более высоким содержанием никеля, таких как 904L в HF, отложения состоят из NiF2 , гематит и Cr2 О3 . В серной кислоте Тип 304 образует пассивную пленку из оксигидроксидов, гематита, FeO, NiO, сульфата, сульфита и сульфидов Fe и Ni.

Медь и медные сплавы

Водный раствор окисляет чистую медь Cu2 O (куприт) является преобладающим нерастворимым продуктом с Cu +2 . являются преимущественно растворимыми формами. Присутствие хлорида повысит растворимость Cu(I), так что CuCl2 - становится доминирующим растворимым веществом. В морской среде первоначально образуется куприт; дальнейшее взаимодействие с Cl - производит нантокит (CuCl), который затем может трансформироваться в атакамит или изоморфную фазу паратакамита (Cu2 (ОН)3 Cl) в качестве конечного продукта коррозии патины.

В среде, загрязненной серой, сначала образуется куприт, но также может быть Cu4 ТАК4 (ОН)6 . Н2 О, Cu4 ТАК4 (ОН)6 (брохантит) и Cu3 ТАК4 (ОН)4 в продукте коррозии. Если H2 S присутствует в восстановительной среде, например, в случае микробной коррозии (MIC), CuS или Cu8 С5 может привести.

Cu и Zn являются основными элементами семейства латунных сплавов. Из-за значительной разности равновесных потенциалов Cu и Zn в водной среде может происходить отслоение Zn, что приводит к обеднению Zn слоя и продуктам коррозии Cu и Zn. Обычно к ним относятся куприт, CuO, Cu(OH)2 , ZnO и Zn(OH)2 . В морской среде аморфный гидрокарбонат цинка Zn5 (CO3 )2 (ОН)6 и можно наблюдать ZnO.

Легирование Sn в Cu приводит к семейству бронзовых сплавов. В водной среде SnO2 пленка может быть полупассивной. Затем дефектный слой куприта отделяют от основного сплава внутренним защитным слоем SnO2. . В присутствии Cl - внешний нантокит иногда образуется, но с более длительным временем в морской среде CuO, Cu2 СО3 (ОН)2 может образовываться атакамит, а в загрязненных водах также может присутствовать брошантит.

Медно-никелевые сплавы известны своей коррозионной стойкостью. В морской среде сначала быстро образуется куприт, который может быть защитным; но при воздействии Cl - , нантокит, CuCl2 и паратакамит производятся. В аэрированной морской воде, содержащей сульфиды, наиболее важным компонентом является Cu2. S со смесями нантокита, NiS, куприта и NiO. (Связанное чтение:11 способов использования мельхиора и почему вы должны использовать его сейчас.)

Никелевые сплавы

Сплавы на основе никеля выбирают для агрессивных агрессивных сред, где нержавеющая сталь не подходит. Легируя Ni различными количествами Cr и Mo и небольшими количествами W, Cu и Fe, можно добиться высокой коррозионной стойкости. Тонкая пассивная пленка состоит из внутреннего слоя Cr2 О3 богатый слой и внешний слой из гидроксидов Cr/Ni и Mo/Cu или W, которые обеспечивают защиту от коррозии. Анализ электронной дифракции предполагает, что эти фрагменты представляют собой Ni1-x Кр2x/3 O и b-Ni1-x Кр2x/3 (ОН)2 с Mo, возможно, заменяющим некоторые из Cr.

В агрессивных условиях дефекты в защитной пленке могут привести к локальному разрушению, а без повторной пассивации может произойти растворение металла с последующей точечной или щелевой коррозией. Было обнаружено, что продукты коррозии внутри щели для сплава 22, подвергшегося воздействию горячего хлоридного раствора, представляют собой MoO2. и Мо4 О11; W может быть замещен в молибдате или в виде отдельного оксида.

Техническое обслуживание и ремонт оборудования

- Фирма Zep, производящая товары для ухода, сокращает рабочую силу на 5%

- 5 неожиданных продуктов из углеродного волокна

- Защита от коррозии и облегчение транспортных средств

- Почему нержавеющая сталь устойчива к коррозии?

- Контроль коррозии в градирнях

- Продукты коррозии, образующиеся при воздействии высоких температур

- Как предотвратить нитевидную коррозию под покрытиями

- Анализ водных продуктов коррозии

- Предотвращение коррозии алюминия

- WL 3.3354 Марка 3.3354 F