Анализ пеленга:устранение проблемы, а не отказа

Цель этой статьи - развить настрой на обнаружение и устранение проблем, а не только на обнаружение сбоев. Мы часто видим примеры полностью вышедших из строя подшипников, а также спектральные данные и данные о вибрации, которые выявили отказ. С этой целью должен быть многоступенчатый подход:программа мониторинга вибрации должна использоваться для обнаружения проблемы при первой возможности, и отдел технического обслуживания должен действовать в соответствии с этим (и это может быть не замена подшипника; это может просто будет проблема со смазкой). Если подшипник заменен, важно, чтобы он был заменен в нужное время. Это ключ. Если его изменить слишком рано, люди говорят, что система неисправна. Если его изменить слишком поздно, это может повредить другие компоненты, и доказательства, которые могут сказать нам, в чем была проблема, могут быть уничтожены. Наша цель - действовать активно, а не реагировать.

Система поддержки принятия решений SKF Bearing Inspector нацелена на повышение скорости, согласованности и качества процесса принятия решений по подшипникам. Это должно помочь предотвратить повторное повреждение подшипника или его выход из строя. Как и любая компьютерная система, основанная на знаниях, SKF Bearing Inspector собирает всю необходимую информацию и опыт, имеющийся в отношении повреждений подшипников качения - от базовых принципов до результатов практического проектирования. Причинно-следственные связи между симптомами и возможными причинами в действительности не существуют и легко могут привести к неправильным выводам. Это просто потому, что причины (например, неправильная установка подшипника) приводят к симптомам повреждения (например, признаки истирания), а не наоборот. Моделирование взаимосвязи причин и симптомов, когда неопределенность связана с «возможными состояниями отказа», намного лучше соответствует физическим явлениям, которые происходят в течение срока службы подшипников. Этот подход использовался при разработке программы с помощью современных методов вычислительного интеллекта.

Эта статья соответствует стандарту ISO 15243:2004 в качестве справочного материала.

Проблема

Инструменты мониторинга состояния часто используются как способ обнаружения дефектов или отказов во вращающемся оборудовании. Мы часто используем инструменты мониторинга состояния для прогнозирования при планировании технического обслуживания, чтобы впоследствии реагировать на то, что мы на самом деле делаем. Прежде чем мы сможем изучить, как мы можем использовать инструменты для предотвращения сбоев, нам нужно понять некоторые из этих модных словечек и посмотреть, что нам нужно сделать, чтобы использовать собранные данные. Также должна быть стратегия для определения того, что собирать и как превратить данные в эффективную информацию. Возьмем, к примеру, подшипник (рисунки ниже):хорошо ли мы обнаружили проблему или просто обнаружили неисправность? Можно сказать, что мы предотвратили катастрофический отказ машины, но какова была причина и можем ли мы предотвратить ее повторение?

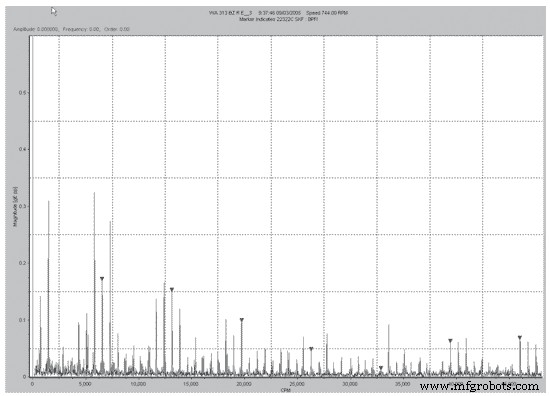

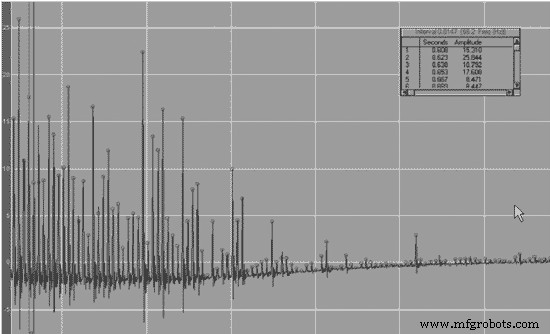

Рис. 1. Огибающий спектр пеленга

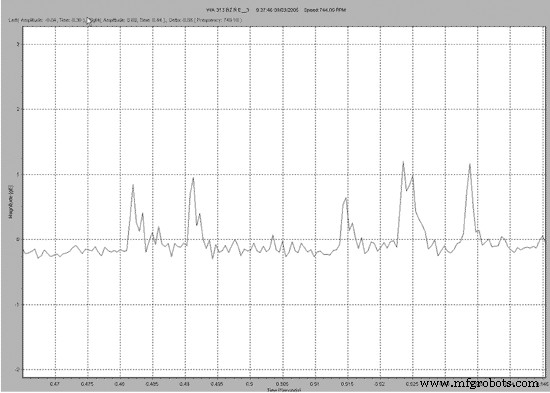

Рис. 2. Форма волны пеленга

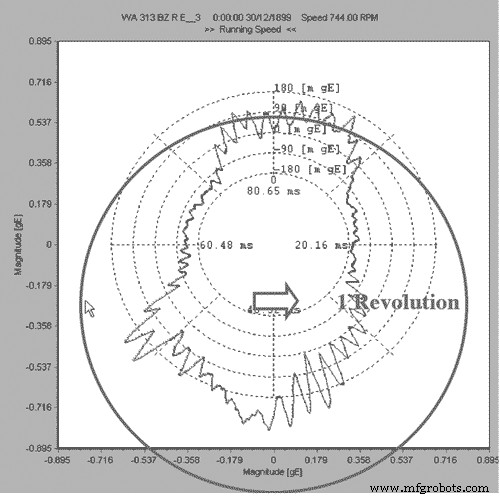

Рис. 3. Циклический временной анализ пеленга

Этот подшипник несколько раз выходил из строя, но все, что нужно было сделать, это заменить подшипник, что является очень дорогой и трудоемкой работой. Взяв временной блок данных, можно затем соединить концы, чтобы отобразить данные на графике профиля. Этот временной блок представляет собой один оборот подшипника. Затем данные усредняются синхронно по времени с использованием виртуального триггера, установленного на временной шкале 1 об / мин. Эти данные теперь ясно показывают, что в этом подшипнике есть две зоны нагрузки, и это в конечном итоге приведет к напряжению во внутреннем кольце и сепараторе, и произойдет отказ. Журнал был проверен и оказался овальным; затем он был обработан, и подшипник был правильно установлен. С тех пор подшипник находится в эксплуатации и не показывает никаких признаков неисправности.

Проведен анализ первопричин отказов и профилактическое обслуживание. Важно использовать эти методы до того, как произойдет функциональный сбой. Главное - устранить проблему, а не сбой.

Смазка

Когда смазка подшипника начинает выходить из строя, это обычно вызывает увеличение вибрации, шума или акустической эмиссии. Режим управления смазкой часто основан на прослушивании подшипника. Это может сработать, но, безусловно, лучший способ - это сопоставить данные с инженерными единицами. Следующая тенденция показывает, что произошло с подшипником, когда он был смазан.

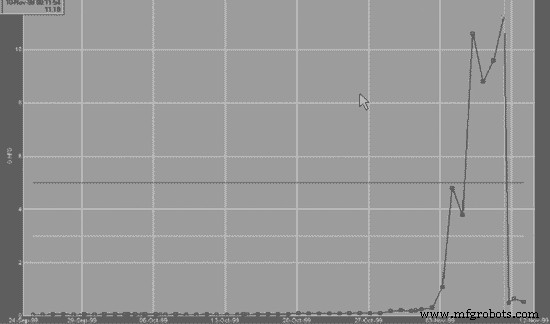

Рисунок 4.

Видно, что это явно решило проблему, но уровень вибрации так и не вернулся к уровню, который был до возникновения проблемы. Повышенный уровень после смазки был вызван тем, что в смазке все еще оставались мелкие частицы мусора. Данные временной кривой были получены во время смазывания подшипника. Хорошо видно, что проблема была скрыта смазкой.

Рисунок 5

Система поддержки принятия решений для анализа режимов отказа подшипников

Получение понимания и информации о повреждениях и отказах подшипников качения имеет стратегическое значение для SKF и ее клиентов. Информация о повреждениях подшипников доступна для инженеров SKF в виде веб-системы поддержки принятия решений под названием SKF Bearing Inspector. В сочетании со знанием того, как проявляются дефекты подшипников в системах мониторинга состояния, можно значительно улучшить анализ первопричин отказов.

Система поддержки принятия решений SKF Bearing Inspector нацелена на повышение скорости, согласованности и качества процесса принятия решений по подшипникам. Это должно помочь предотвратить повторное повреждение подшипника или его выход из строя. Как и любая компьютерная система, основанная на знаниях, SKF Bearing Inspector собирает всю необходимую информацию и опыт, имеющийся в отношении повреждений подшипников качения - от базовых принципов до результатов практического проектирования.

В современных системах, основанных на знаниях, был использован опыт экспертных систем, разработанных в 1980-х годах, хотя они имели серьезные недостатки в аспектах способности рассуждать и мощности компьютеров. Эти системы часто были структурированы как деревья решений, которые вели от симптомов к возможным причинам. Причинно-следственные связи между симптомами и возможными причинами в действительности не существуют и легко могут привести к неправильным выводам. Это просто потому, что причины (например, неправильная установка подшипника) приводят к симптомам повреждения (например, следам истирания), а не наоборот. Моделирование взаимосвязи от причин к симптомам - где неопределенность связана с «возможными состояниями отказа» - намного лучше согласуется с физическими явлениями, которые происходят в течение срока службы подшипников. Этот подход использовался при разработке программы с помощью современных методов вычислительного интеллекта.

Система знаний

В системе знаний обычно различают моделирование знаний с определенным представлением знаний и принципом рассуждений, чтобы получить способность решать проблемы. Что касается представления знаний, существует несколько форм, таких как:

Кейсы: На примерах можно найти множество случаев отказов подшипников. К сожалению, многие практические случаи плохо документированы, и не существует единообразия в отношении задокументированных параметров или выводов о режимах отказа. Однако примеры кейсов можно использовать для моделирования или проверки других представлений знаний.

Правила: Можно обобщить правила «если-то» между наблюдаемыми симптомами и возможными причинами. Однако это неуместно, потому что разные причины могут иметь схожие последствия, которые проявляются как похожие симптомы.

Искусственные нейронные сети: Математические отношения между симптомами и причинами могут быть получены на примерах случаев отказа. Однако для этого недостаточно различающих случаев. Более того, пользователям системы требуются дополнительные объяснения, а не отношения искусственной нейронной сети «черный ящик», которые не содержат таких объяснений.

Вероятностные сети: Можно создать визуальные сети, в которых узлы связаны причинно-следственными отношениями, на основе теории и опыта отказов подшипников. Кроме того, назначаются вероятности, указывающие на слабость или силу этих отношений. Путем введения правильной причинно-следственной связи между условиями и наблюдениями это представление знаний наилучшим образом соответствует задаче диагностики отказов подшипников. Анализ повреждений и отказов подшипников - это в первую очередь диагностическая задача. Представьте себе пациента, приходящего к врачу с конкретной жалобой. Сначала врач спрашивает пациента об определенных параметрах тела и образа жизни, таких как вес, курение и т. Д. (Условия). На основе этой информации врач делает гипотезы о возможных заболеваниях (режимах отказа). Врач проверяет или отклоняет эти гипотезы путем дальнейшего опроса и осмотра пациента (симптомы). Процесс анализа повреждений или отказов аналогичен подходу врача. Для постановки правильного диагноза есть два аргумента:

- Генерация гипотез - это когда гипотезы о возможных отказах генерируются на основе данных. Например, врач начинает задавать вопросы, чтобы получить представление (гипотезу) о том, что может быть не так.

- Проверка или отклонение гипотез. Одна за другой сгенерированные гипотезы исследуются и проверяются или отвергаются. Например, врач начинает исследовать наиболее вероятные заболевания, проводя специальные медицинские тесты (артериальное давление, частоту сердечных сокращений и т. Д.).

В вероятностной сети двухэтапное рассуждение осуществляется путем вычисления прямой и обратной вероятности.

Подробнее о вероятностной сети

Вероятностная сеть - это визуальная сеть, в которой узлы связаны причинно-следственными отношениями, и применяются вероятностные вычисления. Сеть для анализа отказов подшипников имеет четыре категории узлов:условия, внутренние механизмы, виды отказов и наблюдаемые симптомы. Условия представляют собой условия, в которых работает подшипник. Примерами являются скорости, тип подшипника, нагрузка, температура, детали установки, факторы окружающей среды и т. Д. Внутренние механизмы представляют физические явления, которые происходят во время работы, такие как смазка, разрыв пленки, скользящий контакт и т. Д. Виды отказов представляют типы отказов, например, усталостная и фреттинг-коррозия, вызванная подповерхностными слоями.

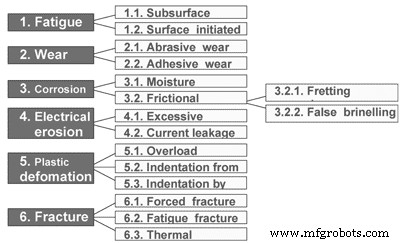

В таблице 1 перечислены различные виды отказов. Наблюдаемые симптомы представляют собой наблюдаемые явления внутри и снаружи подшипника, включая обесцвечивание, растрескивание, ржавчину и т. Д. Приблизительно 150 узлов связаны причинно-следственными отношениями между условиями применения подшипника, скрытыми механизмами, видами физического отказа и наблюдаемыми симптомами. При моделировании сети использовались различные источники информации. Помимо определения узлов, разрабатываются причинно-следственные связи и вероятности, поясняющие тексты (для каждого узла), включая примеры и изображения. Всего в систему было включено около 250 изображений.

Рисунок 6. ISO 15243:2004

Рисунок 7.

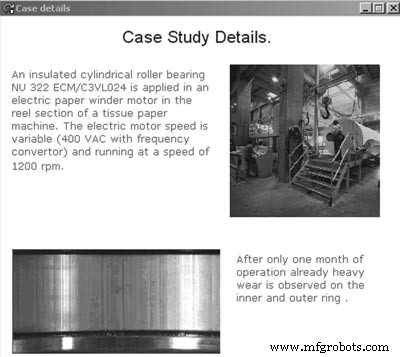

Пример использования Bearing Inspector

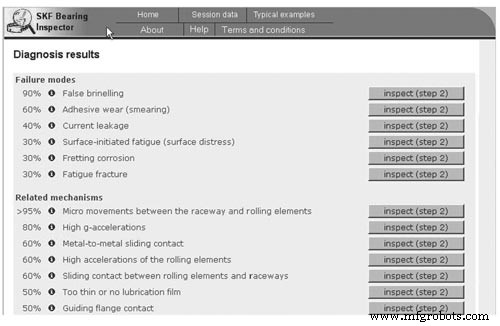

Инспектор подшипников содержит несколько распространенных случаев повреждения подшипников, перечисленных в разделе «Типичные случаи». Их можно использовать в качестве учебных материалов, чтобы продемонстрировать, как Bearing Inspector поддерживает анализ расследования повреждений подшипников. Одним из примеров является электродвигатель на бумажной фабрике. В этом случае электрически изолированный цилиндрический роликоподшипник NU 322 ECM / C3VL024 используется в электродвигателе намоточного устройства для бумаги в секции барабана машины для производства папиросной бумаги. Скорость электродвигателя регулируется (400 В переменного тока с преобразователем частоты) и составляет от 1000 до 1500 мин-1. Однако всего через месяц эксплуатации на внутреннем и внешнем кольцах был обнаружен сильный износ. Загрузка примера корпуса в SKF Bearing Inspector устанавливает все известные условия применения (шаг 1).

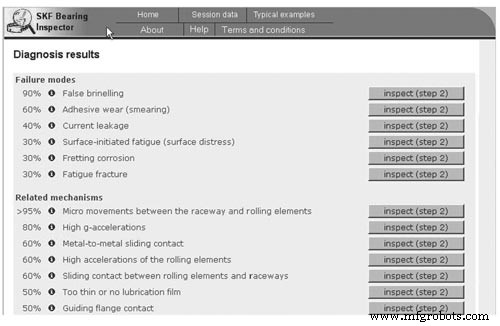

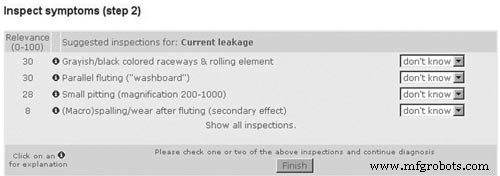

Первая гипотеза возможных режимов отказа рассчитывается на основе этих условий применения. На этом этапе анализа Bearing Inspector дает высокую вероятность ложного бринеллирования, адгезионного износа и утечки тока. На первый взгляд утечка тока и ложное бринеллирование кажутся маловероятными, поскольку в машине используются изолированные подшипники, а все машины должным образом поддерживаются резиновыми подушками. Затем пользователь должен выполнить второй этап анализа, проверив подшипник на наличие признаков неисправности. При нажатии кнопки «Проверить» отображается список симптомов повреждения, наиболее релевантных выбранному режиму отказа.

Подшипник сначала проверяется на ложное бринеллирование. Поскольку не обнаружено неглубоких углублений, которые могли бы подтвердить ложный бринеллинг, этот режим отказа отвергается. Анализ продолжается осмотром признаков адгезионного износа. Никаких симптомов, связанных с адгезивным износом, также не обнаружено. Наконец, исследуя признаки утечки электрического тока, после увеличения поверхности дорожки качения обнаруживается наличие небольших точечных пятен. Это подтвердило текущий режим отказа утечки. Впоследствии заказчик действительно обнаружил проблему с заземлением в конструкции намоточного устройства, вызвавшую утечку электрического тока.

Рис. 8. Пример Шаг 1:Условия применения заполняются путем загрузки данных намоточного устройства электродвигателя, среди прочего, типа подшипника, покрытия, скорости и т. д. Подробная информация и примеры приведены под кнопкой информации.

Рис. 9. Пример шага 2:Инспектор подшипников дает первоначальную диагностику на основе полученной информации; факторы достоверности включены.

Рис. 10. Пример Шаг 3:Проверка симптомов текущего режима отказа утечки. После осмотра и увеличения поверхности взлетно-посадочной полосы подтверждается наличие небольшого питтинга. Несколько примеров приведены под кнопкой информации.

Рис. 11. Пример окончательной диагностики:результаты основаны на предоставленных условиях применения (шаг 1) и проверках системы подшипников (шаг 2). перечислены наиболее важные виды отказов и соответствующие внутренние механизмы. Результаты можно распечатать как документ Microsoft Word или HTML-отчет.

Вместо того, чтобы исследовать все возможные наблюдения и незаполненные условия, предлагаются наиболее релевантные из них в зависимости от гипотезы отказа (или внутренних механизмов), которые необходимо исследовать. Другими словами, это условия применения или наблюдения, которые имеют наибольшее влияние на гипотезу отказа. Различительный эффект определяется математической оценкой.

Для всех возможных незаполненных условий или наблюдений эта мера масштабируется от 0 до 100. Пример приведен на иллюстрациях. В конце концов, путем исследования условий применения и наблюдений, вероятность гипотезы сбоя и внутренних механизмов определяется и ранжируется. Затем на них формируются выводы анализа повреждений подшипников. Система дополнительно расширена различными функциями, которые могут помочь пользователю. Для начала предоставляется простой файл с инструкциями для пользователя. Управление данными сеанса доступно для хранения и извлечения данных сеанса. Кроме того, в файле с пометкой «Типичные примеры» пользователи могут получить инструкции по применению программы. Для удобства можно создать обширный отчет в формате Microsoft Word или HTML, включая соответствующие условия, наблюдения и вероятности отказов.

Выводы

Bearing Inspector удовлетворяет потребность в быстром, более последовательном и высококачественном процессе принятия решений при расследовании повреждений и отказов подшипников. Эта система с подключением к Интернету доступна инженерам SKF для поддержки клиентов в расследовании повреждений и отказов подшипников. Это может помочь определить, как вышел из строя подшипник, и, следовательно, как убедиться, что такой же отказ не может повториться снова. Эти шаблоны отказов затем следует использовать для определения того, как настроить программу мониторинга состояния на основе вибрации.

Техническое обслуживание и ремонт оборудования

- Ворота НЕ

- Анализ отказов компонентов

- Анализ отказов компонентов (продолжение)

- Использование анализа основных причин отказов в производстве

- Schaeffler Arcanol - пятый элемент

- Инструменты анализа отказов:выбор подходящего для работы

- Опасности и подводные камни анализа первопричин

- Смазывать или не смазывать

- Инструмент оценки блиц-анализа RCM

- Мнение:роботы — это решение, а не проблема безопасности на рабочем месте