Руководство по проектированию шпоночных пазов вала, расчету и выбору размеров шпоночных пазов

Выбор ключа вала имеет решающее значение для предотвращения преждевременного выхода из строя шпоночных соединений . Шпоночный паз и шпонки вала используются для передачи крутящего момента от валов к элементам механической передачи, таким как шестерни, шкивы и т. д., с помощью шпоночного соединения. Они могут быть изготовлены из стандартного материала, такого как ключ, или изготовлены на заказ в соответствии с применением.

Как правило, номинальный диаметр вала используется для указания размера шпонки в соответствии с различными стандартами, такими как BS4235, а широко доступная прямоугольная шпонка используется в большинстве случаев. Таким образом, шпоночное соединение имеет увеличенный размер, чтобы выдерживать все нагрузки, а в стандартах не указывается материал шпонки или ограничения соединения. Но следует уделить особое внимание, так как иногда даже самая большая шпонка выходит из строя из-за непредвиденного просчета, не говоря уже о том, что более длинная или крупная шпонка также ослабляет вал.

Если предположить, что размер вала и элемент рассчитаны на крутящий момент и прочность на изгиб, то обеспечение того, чтобы выбранная шпонка соответствовала этим спецификациям, имеет решающее значение для безопасной механической передачи. Иногда шпонка вала выбирается так, чтобы она вышла из строя на пределе, защищающем вал, шестерню и другие элементы. В этом случае шпоночное соединение работает как разрыхлитель.

Критерии выбора шпонки

Давайте углубимся в важные критерии выбора, которые следует учитывать при выборе шпоночного соединения. При проектировании и выборе шпонки необходимо учитывать следующие 8 критических факторов.

Ключевой тип или тип соединения обычно выбирают на поздней концептуальной стадии или на ранней стадии проектирования продукта. Но во время конфигурации проекта или на этапах детального проектирования изделия шпоночное соединение должно быть оценено на предмет разрушения при сдвиге и сжимающем напряжении.

Типы ключей

Доступны четыре основные группы шпонок вала, а именно:утопленная шпонка, седловидная шпонка, касательная шпонка и круглая шпонка. . Каждый из них имеет разные характеристики и несущую способность; следовательно, для конкретного применения следует выбирать правильную шпонку вала с учетом ее характеристик и преимуществ.

| Тип ключа | Использование шпонки | |

|---|---|---|

| Утопленные ключи | Прямоугольные ключи | Прямоугольная шпонка обычно используется для диаметра вала от 1” (25 мм) до 20” (500 мм) |

| Как правило, они меньше влияют на вал из-за малой глубины шпоночного паза | ||

| Квадратные клавиши | Квадратная шпонка используется, если для передачи крутящего момента требуется более глубокая шпонка. Но убедитесь, что ослабленный вал может выдержать нагрузку. | |

| Квадратная шпонка используется для валов диаметром до 1” (25 мм) | ||

| Параллельные утопленные ключи | Параллельные встроенные ключи широко доступны и являются одними из самых простых в установке | |

| Если возможно, используйте установочные винты в ступице, чтобы удерживать ее, чтобы она не выскользнула во время работы | ||

| Ключи с утопленной головкой | Они очень похожи на прямоугольные/параллельные ключи, но их легче удалить из-за головки | |

| Перьевые ключи | Шпонки позволяют втулке перемещаться в осевом направлении при передаче крутящего момента | |

| Ключи Вудраффа | Используйте его для более низких нагрузок и подходит для любого конического соединения вала/ступицы. | |

| Седельные ключи | Используйте его только для очень легких однонаправленных нагрузок | |

| Касательные ключи | Может использоваться в медленных двунаправленных приложениях с большим крутящим моментом. | |

| Не рекомендуется для частого изменения направления | ||

| Round/Circular Keys | Используется только для очень низких крутящих моментов и скоростей | |

| Его можно установить, просверлив и развернув узел вала и ступицы вместе | ||

| Диаметр шпонки должен составлять примерно шестую часть диаметра вала | ||

#productdesigntips

- Иногда диаметр вала определяется другими факторами, такими как сопротивление изгибу, установка подшипника и т. д. В этом случае размер шпонки может быть меньше, чтобы соответствовать крутящему моменту, а не диаметру вала.

Основной материал

Обычно шпонки вала изготавливаются из среднеуглеродистой стали или нержавеющая сталь . Но они могут быть изготовлены из различных материалов, таких как алюминиевый сплав, бронза, медь и латунь, чтобы соответствовать различным условиям применения. Например, латунные или бронзовые шпонки для морских гребных валов и нержавеющая сталь для использования в оборудовании для обслуживания пищевых продуктов.

Как правило, ключевая сталь поставляется в соответствии с BS46 и BS4235 и представляет собой нелегированную среднеуглеродистую сталь с приемлемой прочностью на растяжение. Нелегированные среднеуглеродистые стали с содержанием углерода от 0,25% до 0,60% используются благодаря идеальному сочетанию прочности, ударной вязкости и хороших характеристик обработки. В следующей таблице приведен список некоторых распространенных материалов шпонок вала с указанием их предельной прочности на растяжение (UTS).

| Материал | Твердость по Бринеллю | Предельная предельная прочность на растяжение (МПа) | Примечания |

|---|---|---|---|

| Углеродистая сталь | 225–275 | 500 | Обеспечивает хорошую прочность и может быть изменен путем термической обработки для обеспечения более высокой степени прочности или износостойкости |

| Высокоуглеродистая сталь | |||

| Легированная сталь | 300-350 | 600 | |

| Закаленная сталь | 650 | 650 | |

| Мартенситная нержавеющая сталь | 197 | 655 | Используется, когда требуется более высокая прочность материала в слабоагрессивных средах |

| Аустенитная нержавеющая сталь | 212 | 240-250 | Использование в высококоррозионных средах |

| Алюминиевый сплав | 30 | 120–130 | |

| Латунь (C36000) | 60-80 | 280–320 | |

| Медь | 80–110 | 200–360 | |

Как правило, во время расчетов допустимая прочность на сжатие и сдвиг рассчитывается из UTS с использованием соответствующего коэффициента запаса прочности и теории разрушения, такой как теория максимального напряжения сдвига.

#productdesigntips

- Самая популярная марка стали — AISI 1045 (эквивалент C45, EN8, 080M40), которую можно закалить, нагрев материал примерно до 820–850°C (1508–1562 F) для увеличения UTS.

- Убедитесь, что гальваническая коррозия учитывается при использовании других материалов.

- Ключи, изготовленные по британским стандартам, должны быть изготовлены из стали, соответствующей стандарту BS 970, с пределом прочности на растяжение не менее 550 МН/м2.

Тип загрузки

Иногда преждевременные отказы случаются, даже если шпонка вала слишком велика для максимального передаваемого крутящего момента. Это происходит из-за непредвиденных типов нагрузки, таких как удар, удар или сила, вызванная двунаправленным вращением. Двигатели с регулируемой скоростью также подвержены колебаниям нагрузки во время фаз разгона и торможения, когда изменяется сила, действующая на шпонку.

Хотя большинство шпонок не подходят для переменных направленных нагрузок (направление вращения изменяется с CW на CCW или наоборот), шпоночные канавки по-прежнему используются в таких приложениях. Если направление не меняется часто, шпоночный паз можно безопасно использовать, но следует уделять особое внимание усталостным нагрузкам и ускоряющим моментам.

\(T_m =(T_L + T_a) \)

\(T_a =JA\)

- \(T_m \) — общий требуемый крутящий момент

- \(T_L \) — момент нагрузки

- \(T_a \) – момент ускорения

- \(J \) – Момент инерции

- \(A \) — Скорость ускорения

Если на присоединяемый элемент воздействуют осевые или радиальные ударные нагрузки, следует позаботиться о том, чтобы выдержать внешние осевые и радиальные ударные нагрузки. Это необходимо для того, чтобы шпонка передавала крутящий момент только в направлении вращения.

#productdesigntips

- Поместите шпоночный паз на линии с радиальной силой, действующей на элемент.

- Большинство ключей не подходят для переменных направленных нагрузок и ударов.

Правильно подходит

Очень важно обеспечить правильную посадку между шпоночным пазом вала, шпонкой и шпоночным пазом ступицы. Такие стандарты, как BS 46, ANSI B17.1-1967 или JIS B 1301-1996, определяют размеры и допуски шпонок и шпоночных канавок.

Как правило, для утопленных ключей доступны два класса запасов, в основном параллельные ключи. Все стандарты признают это и определяют допуски для шпоночного паза, поэтому можно иметь от двух до четырех классов посадки.

Четыре класса посадки, рассматриваемые в этом стандарте, предназначены для удовлетворения следующих различных требований:

Зазор/свободная посадка – Это относительно свободная посадка, когда втулка должна скользить по ключу во время использования, и применима только к параллельным ключам. (с использованием шпонок прутка и допусков на шпонки)

Нормальная/боковая посадка – Это относительно плотная посадка, при которой ключ должен быть вставлен в шпоночный паз с минимальной посадкой, как это требуется для сборки массового производства.

Близкое прилегание – Там, где требуется точная посадка ключа. В этом классе фитинг потребуется при максимальных материальных условиях, и если требуется получить эти условия, может потребоваться некоторый выбор компонентов.

Подгонка с пересечением – когда требуется такая посадка, чтобы не было возможности зазора между шпонкой и шпоночным пазом на валу и ступице. В этом классе подгонки потребуется ручная подгонка.

Спецификация ключей и пазов

Подгонка повлияет на срок службы шпоночного паза, и при расчете необходимо учитывать следующий фактор. Фреттинг-коррозия из-за вращательного изгиба и/или крутильных колебаний была подтверждена многочисленными испытаниями на долговечность и обычно является решающим фактором, приводящим к выходу из строя соединения вал-ступица.

Усталость и фактор безопасности жизни

Как и любой другой механический расчет, коэффициент безопасности является ключевым элементом расчета, спецификации и проектирования шпоночного соединения в механической передаче энергии. Соотношение между допустимым напряжением и заданным минимальным пределом текучести в соответствии с кодом AISC представляет собой растяжение

Растяжение – \(0,45SyВажно помнить, что любой шпоночный паз снижает прочность вала на кручение из-за концентрации напряжений в углах шпоночного паза и уменьшения площади поперечного сечения вала. Хотя предполагается, что прочность сплошного вала снижается на 75 %, теоретически ее можно рассчитать по уравнению Г. Ф. Мура для коэффициента прочности вала. Это отношение прочности вала со шпоночным пазом и без него.

\(e =1–0,2(ш/д)–1,1(ч/д)\)

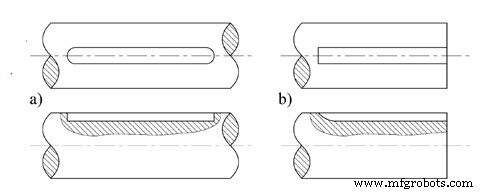

\(e\) – Коэффициент прочности вала\(w\) – Ширина шпоночного паза\(d\) – Диаметр вала\(h\) – Глубина шпоночного паза (=толщина шпонки (t)/2)Коэффициент концентрации усталостного напряжения \(K_ft\) для шпоночных канавок, как показано на рисунке ниже, для распространенных типов шпоночных канавок салазок (a) и профильной шпоночной канавки или торцевой фрезеровки (b).

- Салазки – 1,44

- Профильный шпоночный паз или концевая фрезеровка – 1,68

Отказ ключа вала

Потенциальный отказ шпоночного соединения включает деформацию, пластичный разрыв, усталость и фреттинг-усталость шпонки или шпоночного паза вала. Часто выгодно выбирать размер шпоночного соединения таким образом, чтобы оно само нарезалось и срезалось за счет пластичного разрыва в случае перегрузки по крутящему моменту. Использование ключа в качестве недорогого предохранителя для защиты дорогостоящих элементов машины.

Размер ключа

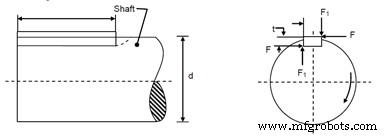

Есть два типа сил, которые действуют на ключ из-за установки и передачи энергии. Силу сжатия (f1), вызванную плотной посадкой шпонки, очень трудно определить, и если используются правильные допуски в соответствии со стандартами, то она будет сравнительно меньше.

Сила F индуцируется на стороне ключа, как показано, из-за передаваемого крутящего момента и создания как сдвигающих, так и сжимающих напряжений. В результате возникают следующие два типа механики отказа.

- Разрушение при сдвиге

- Сжимающие усилия

Сжимающее напряжение опоры на плоскости контакта

\(S_c=4T/dhl\)

Рассчитывается среднее напряжение сдвига по плоскости сдвига

\( τ_s=2T/dwl \)

Где

- \(T\) – Крутящий момент

- \(d \)– диаметр вала

- \(w\) – ширина ключа

- \(l\) — длина ключа

- \(τ_s\)– среднее напряжение сдвига

- \(S_c\) — напряжение при сжатии

Требуемую длину ключа можно получить либо с помощью теории максимального напряжения сдвига, либо задав среднее напряжение равным допустимому напряжению сдвига.

Расчетный допустимый крутящий момент можно рассчитать по приведенному выше уравнению.

\( T_k \) =\(τ_sdwl/2\)

Где \(τ_s\) — расчетное допустимое напряжение сдвига для применимого режима отказа. Исходя из конструкции вала, допустимый расчетный крутящий момент можно найти по следующей формуле

\(T_s =πd^3 τ_d/16 K_f\)

Если выбрана шпонка, имеющая то же расчетное допустимое напряжение, что и вал, то длину шпонки можно найти по следующей формуле

\( T_k =T_s \)

\( Le =π d^2 / 8wK_f\)

Где

- \(T_k\) — допустимый крутящий момент для ключа

- \(T_s \)– допустимый крутящий момент для вала

- \(L_e\) — эффективная длина ключа

- \(K_f \)– Коэффициент концентрации усталостных напряжений

Ссылки

- Коллинз, Дж. А., Басби, Х., и Стааб, Г. (без даты). Механическое проектирование элементов машин и машин. Джон Уайли и сыновья.

- Хэмрок, Б. Дж., Шмид, С. Р., и Якобсон, Б. О. (2006). Основы элементов машин:Бернард Дж. Хэмрок, Стивен Р. Шмид, Бо О. Джейкобсон . Бостон:Высшее образование McGraw-Hill.

- Курт М. Маршек, Роберт С. Джувиналл (2021 г.). Основы проектирования деталей машин. Джон Уайли и сыновья.

Производственный процесс

- Руководство по дизайну UX для пожилых людей

- Дизайн для технологичности:практическое руководство

- Bluetooth 5.1 SoC разработан, чтобы уменьшить размер конструкции и уменьшить стоимость

- Дизайн для аддитивного производства приспособлений и инструментов

- Руководство по пониманию бережливого производства и шести сигм для производства

- Руководство по выбору материалов для станков с ЧПУ

- Рекомендации по проектированию ВЧ и СВЧ

- Материалы и дизайн печатных плат для высокого напряжения

- Руководство:Наш выбор деталей рельсов для любого применения

- Руководство по выбору гидроцилиндров