Дизайн для аддитивного производства приспособлений и инструментов

Вот почему дизайн для аддитивного производства до сих пор не принят большинством компаний. Традиционный дизайн приспособлений определяется возможностями и ограничениями машин, на которых мы их производим. Производители чаще всего используют 3-осевые ЧПУ или ручные станки для изготовления крепежа в цехах.

Для экономии времени и затрат эти приспособления, как правило, остаются очень громоздкими. Это связано с тем, что производители хотят ограничить время, затрачиваемое на производственное оборудование, и тратить больше времени на изготовление продукции клиента. Это приводит к тому, что компании рассматривают производство светильников как деятельность, не создающую добавленной стоимости, несмотря на их важность для производства конечной продукции.

Проблемы, с которыми в конечном итоге обращаются к нам эти производители, - это их машинное время (то есть время выполнения части заказа) и нехватка доступных человеческих ресурсов. Сроки поставки запчастей в механический цех часто исчисляются неделями, и когда вы, наконец, получаете машинное время, вы в конечном итоге нарушаете или откладываете что-то еще. Если у вас есть станок, вам понадобится либо машинист, который напишет код, либо вручную сделает всю работу самостоятельно. Значит, вам нужен опытный оператор, способный выполнить эту работу.

Хотя мы обычно производим сложные детали с органической геометрией, мы часто получаем конструкцию приспособлений «блоки на пластине». Однако в этом есть смысл. Мы хотим ограничить время, которое мы тратим на наши машины, и наш складской материал обычно поставляется в виде квадратных стержней, труб или листов. Такой статус-кво оставляет нам долгие сроки поставки, большие громоздкие приспособления, которые необходимо хранить рядом с нашими объектами, и высокое соотношение затрат и деталей, если учесть стоимость рабочей силы и машинного времени.

Добавка «Быстрое исправление»

В ответ на эти проблемы многие производители приняли аддитивное решение «быстрого исправления». Они обратились к аддитивному производству, чтобы попытаться решить внутренние проблемы со временем и ресурсами.

Без необходимости вносить какие-либо изменения в конструкцию, принтер немедленно предлагает выпускной клапан в очереди механического цеха и быстрее меняет детали, работая без присмотра днем и ночью. Это позволяет производить более дешевое приспособление, не требующее ручного труда при использовании различных материалов для удовлетворения требований к деталям. Во многих случаях он также обеспечивает мгновенное улучшение эргономики по сравнению с прочным металлическим аналогом.

Поэтому, когда мы связываемся с производственными пользователями FDM, мы видим много таких проектов.

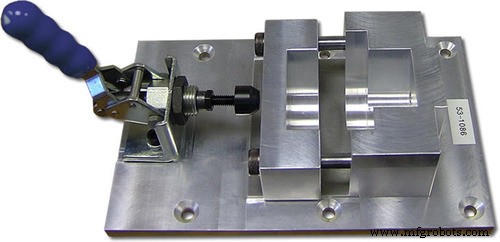

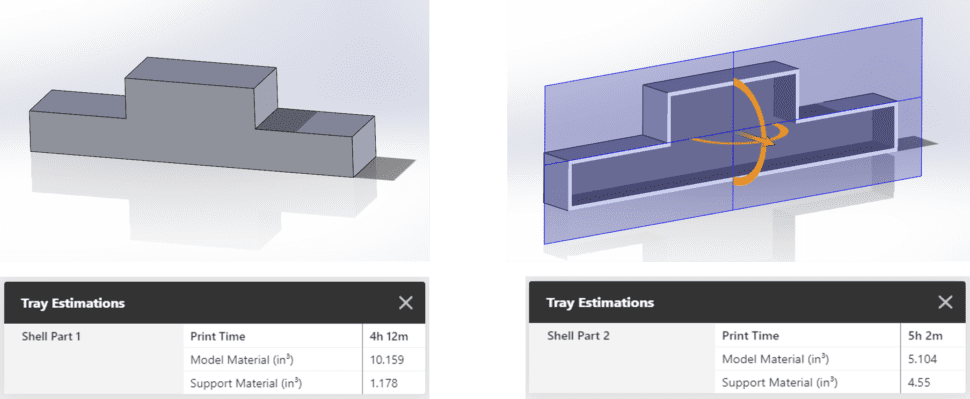

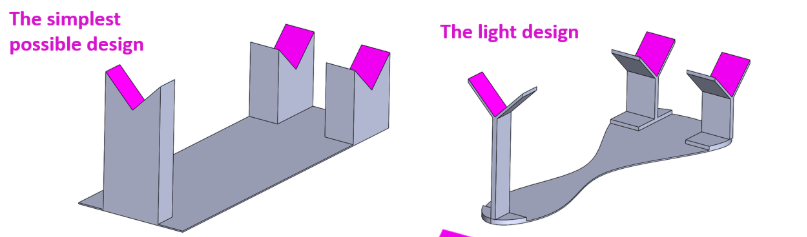

Это пример одного из наших клиентов. Ежегодно из алюминия изготавливают 12 таких светильников. Их магазин всегда загружен, поэтому они вынуждены отдавать свое производство на аутсорсинг. При их нынешних методах одно приспособление обходится им более чем в 3000 долларов, а закупка занимает 4-6 недель. Этот сценарий слишком распространен, когда мы разговариваем с производственными компаниями.

Сравните это с прочным приспособлением, напечатанным на 3D-принтере из АБС-пластика. Стоимость составит 190 долларов, а на производство уйдет около 19 часов, чуть меньше суток.

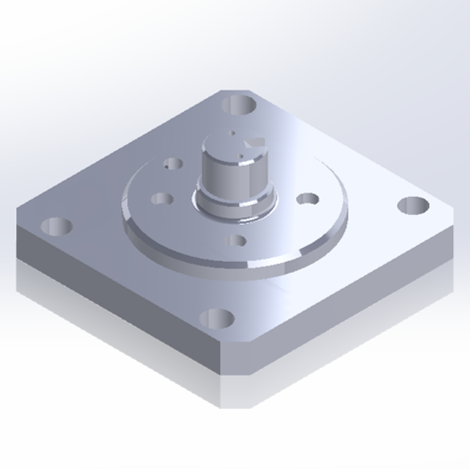

Когда мы применяем дизайн для аддитивных принципов, мы можем продвинуться дальше в этих улучшениях. Используя дизайн, показанный выше, мы снова можем снизить стоимость до 76 долларов, а время печати - до 11 часов. Это 60% затрат и 42% экономии времени по сравнению с печатью традиционного дизайна.

Распространенные ошибки при проектировании аддитивного производства

Прежде чем мы перейдем к лучшим методам проектирования, я хотел бы преодолеть пару недоразумений в отношении дизайна для аддитивов и выделить 2 типичных ошибки, которые, как я вижу, делают люди.

Фраза «дизайн для добавки» - очень широкий термин. Вы можете думать об этом как о одном уровне ниже такого термина, как «дизайн для производства». Иногда люди сбиваются с толку, когда они спрашивают нас о дизайне аддитивов, а мы спрашиваем:«Что вы пытаетесь сделать?» и «Какую машину вы используете?»

Это важно, потому что у каждого типа 3D-принтера есть свой набор лучших практик. Сейчас существуют десятки типов 3D-принтеров с такими названиями, как FDM, SLA, Polyjet, Binder Jet, DMLS и т. Д. У каждого из них есть вариации в пределах этого подсемейства. Подобно тому, как у фрезерного станка и токарного станка разные принципы проектирования, каждая система добавок будет иметь уникальный набор правил.

Многие также считают, что аддитивное производство решает все их проблемы без каких-либо недостатков. Хотя добавка чрезвычайно универсальна и оказала огромное влияние на производство, это не то решение, которым можно было бы подумать. Одним из примеров этого могут быть компоненты, которые вы можете легко приобрести по дешевке. У нас были запросы на печать деталей, которые можно купить в Интернете за несколько центов, например болтов, винтов и т. Д. Нам необходимо понять и оценить, какие приложения требуют 3D-печати, а когда компоненты массового производства являются лучшим вариантом.

Распространенные ошибки

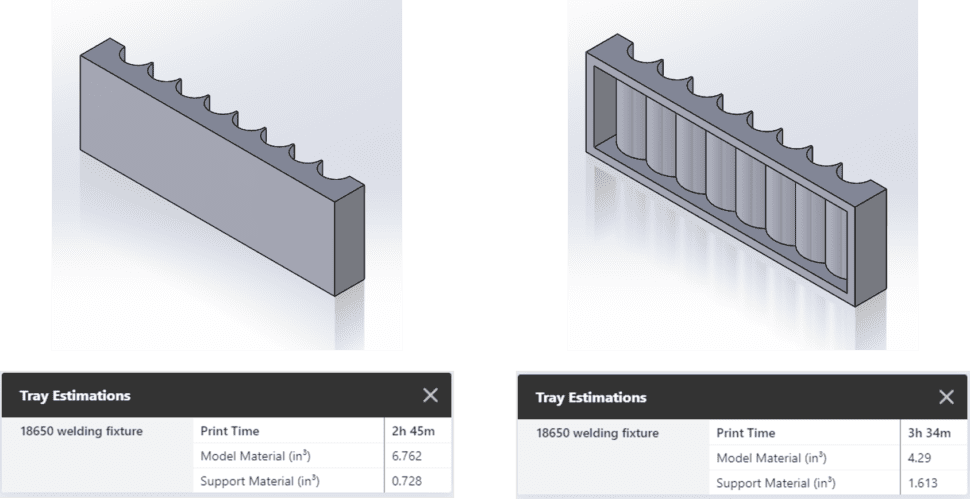

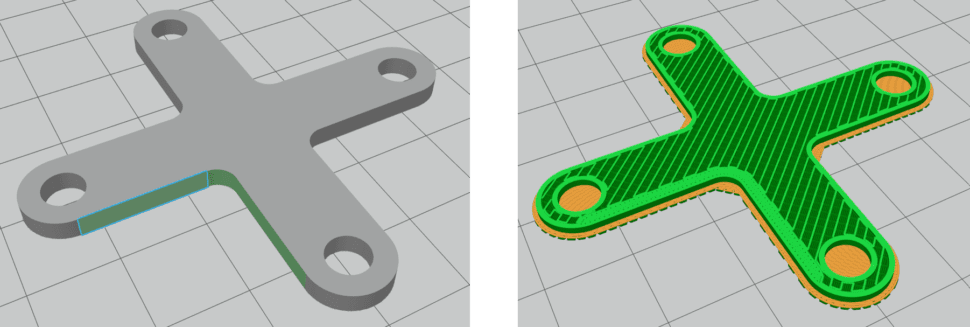

Две наиболее распространенные ошибки, которые мы видим при проектировании для аддитивного производства, - это лущение и полость в деталях, напечатанных с помощью FDM 3D. Я не имею в виду отсутствие или очень редкое заполнение, скорее я имею в виду моделирование полых полостей в геометрии детали в попытке сэкономить деньги на материальных затратах.

Практически каждый раз это дает эффект, противоположный желаемому. Принтеры FDM требуют опорного материала для свесов. Когда дизайнеры создают пустотелые детали или детали оболочки, они часто создают очень большие свесы, которые необходимо повторно заполнить поддерживающими материалами. Иногда на выдолбленных деталях может быть поддерживающий материал, который невозможно удалить после завершения печати!

В этом примере с обстрелом общее использование материала немного сократилось, но время сборки увеличилось почти на час. Это связано с тем, что системы, которые переключаются между моделью и уникальным вспомогательным материалом, постоянно должны переключать каждый слой между двумя материалами.

Впадина снова показывает нам небольшое уменьшение общего использования материала, но увеличение времени печати. Вдобавок к этому, этот сценарий создает захваченные опоры, которые невозможно удалить с окончательного отпечатка.

6 Дизайн аддитивных правил для FDM

Теперь, когда мы понимаем проблемы и недопонимания при проектировании для аддитивного производства (DFAM), давайте рассмотрим некоторые из самых простых и распространенных правил проектирования, которые вы можете использовать со своим принтером FDM.

1. Самонесущие углы

Это правило, которое иногда называют правилом 45 градусов, гласит, что детали FDM не нуждаются в опорах, если свесы меньше 45 градусов от вертикали. Это одно из самых быстрых и простых изменений конструкции, которые вы можете внести в существующие детали. Это сократит использование вспомогательного материала и сократит время печати. Одно важное замечание к этому правилу:не все материалы используют угол отсечения под углом 45 градусов. Это зависит от типа материала, обычно от 40 до 60 градусов.

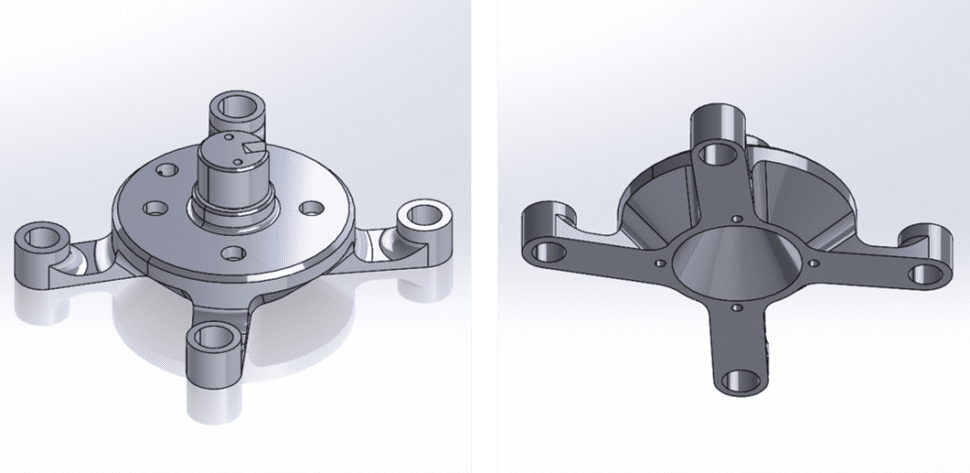

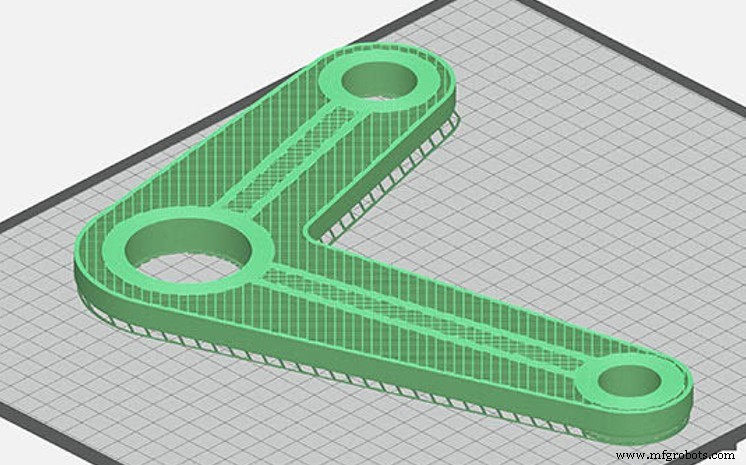

2. Удаление материала из объемных элементов

Исключение материала из громоздких элементов - это обычно то, к чему стремятся инженеры при проектировании корпусов или полых деталей. Это правда, что вы можете значительно сократить использование материалов при 3D-печати, но мы должны помнить о том, как мы это делаем.

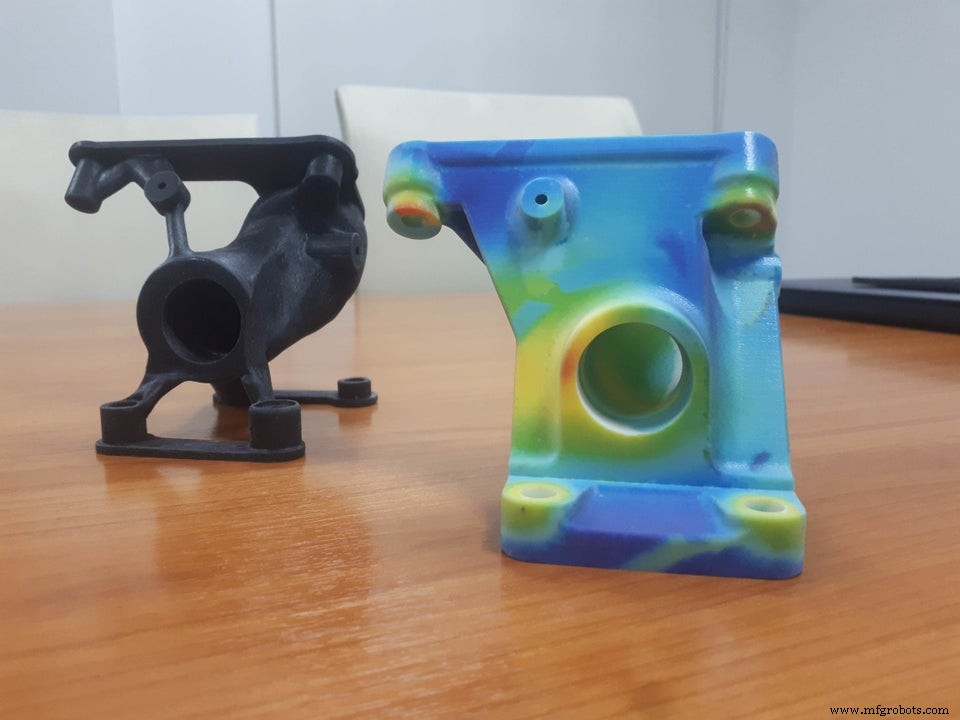

Один из приемов, который вы можете использовать при удалении материала, - это сосредоточиться на сопряженных поверхностях. Начните с проектирования точек контакта, как показано на рисунке выше розового цвета, где деталь будет взаимодействовать с приспособлением. С этого момента ваш дизайн может быть основан на конечной цели детали, будь то добавление дополнительной прочности или, в целом, облегчение.

3. Выборочная сила по лицам

Избирательная прочность по поверхности - еще один инструмент, используемый для конструирования легких деталей при сохранении структурной целостности. GrabCAD Print позволяет пользователям импортировать исходную геометрию САПР; на такие вещи, как лица и тела, можно ссылаться в программе. Мы можем выбрать отдельные тела и грани, а также указать плотность заполнения и толщину стенок. Это позволяет нам размещать материал только там, где нам нужна дополнительная прочность, поэтому нам не нужно печатать всю деталь полностью твердой.

4. Выборочная сила по телу

Подобно выборочной прочности по лицу, выборочная прочность по телам позволяет пользователям контролировать уровни заполнения между отдельными телами САПР. Это упрощенный пример, но, добавляя тонкие тела в деталь, вы можете создать структурные ребра, обеспечивая механические характеристики при сохранении разреженной и легкой детали.

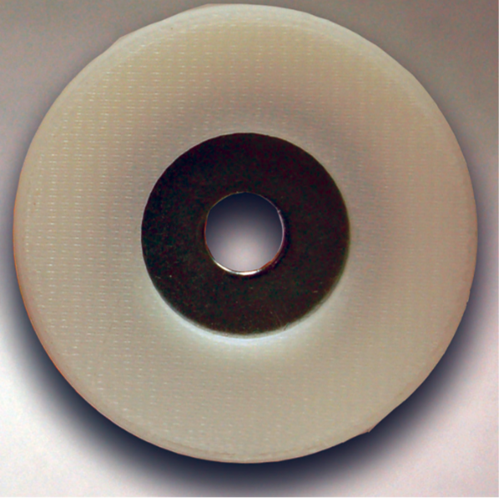

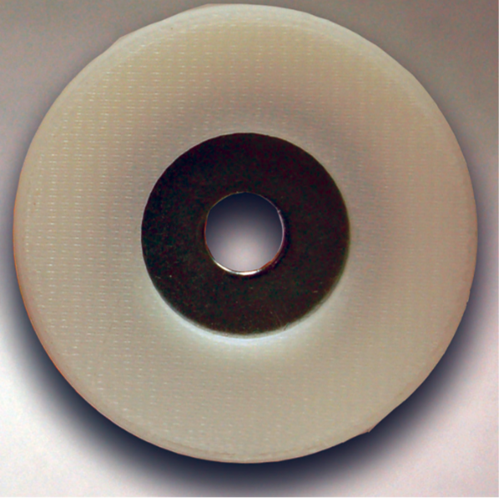

5. Металлическая вставка

Металлические вставки - отличный выбор, если участок детали, напечатанной на 3D-принтере, будет подвергаться чрезмерному износу. Вместо того, чтобы постоянно перепечатывать всю деталь, размещение металлической вставки, такой как гайка, шайба или резьбовая вставка с термоустановкой, позволит продлить срок службы детали.

Встроенные вставки, такие как гайки и шайбы, требуют моделирования отверстия в геометрии САПР, где они будут размещены. Чтобы включить шайбу или гайку в печать, настройте принтер на паузу на один или два слоя, прежде чем он закроет отверстие, в которое будет помещена вставка. Это позволяет вам подойти к принтеру, вставить вкладыш и возобновить печать. Если вы печатаете непосредственно на металлической поверхности, мы рекомендуем вам нанести на сопряженную металлическую поверхность акриловый спрей, чтобы обеспечить качество печати.

Термостабильные вставки позволяют повторять резьбу, которую не может выдержать чистый пластик. Они размещаются после печати с помощью паяльника. Важно, чтобы вы оставили немного дополнительного твердого материала для вставки, чтобы она могла врезаться по сторонам отверстия, в которое она будет помещена. В GrabCAD Print вы можете указать, какой размер вставки вы планируете использовать, и программа автоматически изменит размер отверстия и предоставит дополнительный материал для стен.

6. Консолидированные сборки

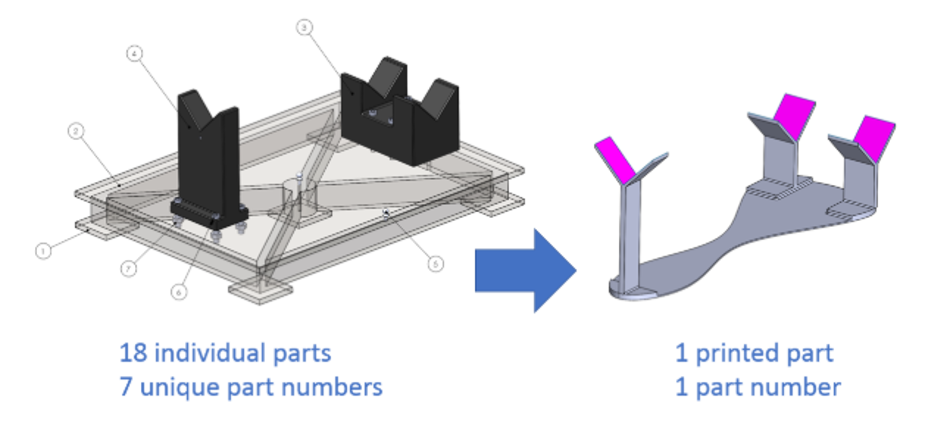

Возвращаясь к примеру громоздкого приспособления, мы видим, что печать этой детали сокращает количество деталей с 18 до 1 и может быть изготовлена без какой-либо сборки.

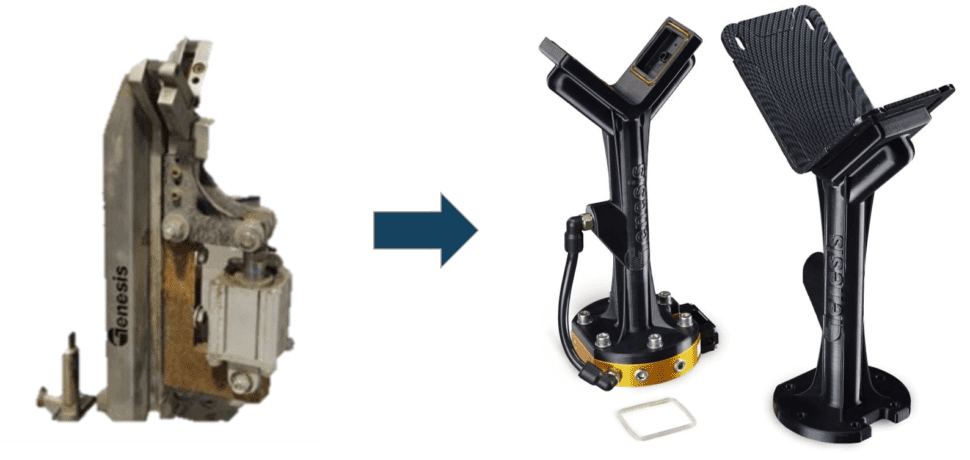

Еще один популярный метод, используемый теми, кому требуются более сложные приспособления, - это использование так называемых гибридных инструментов. Эти гибридные инструменты включают в себя такие элементы, как металлические крепежи, гидравлику, шлангопроводы и другие необходимые приспособления для более сложных приложений.

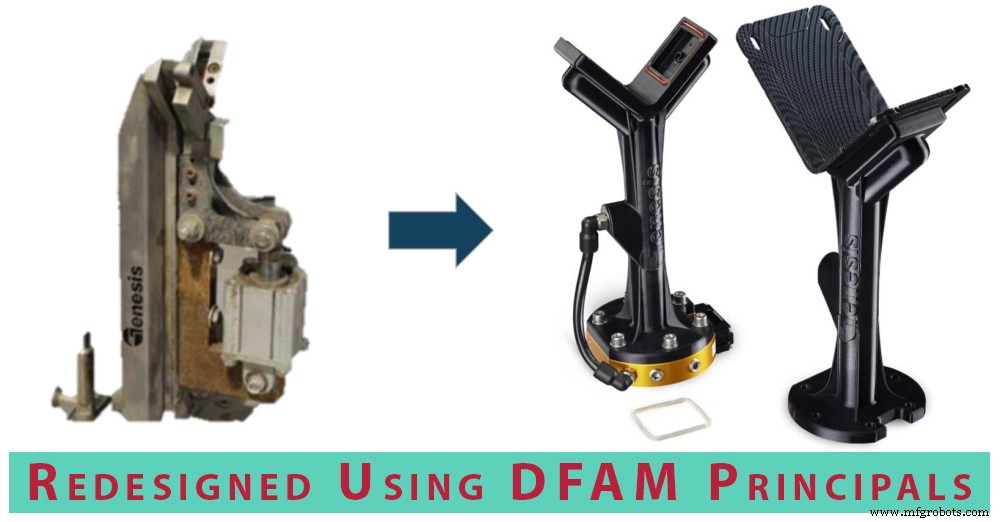

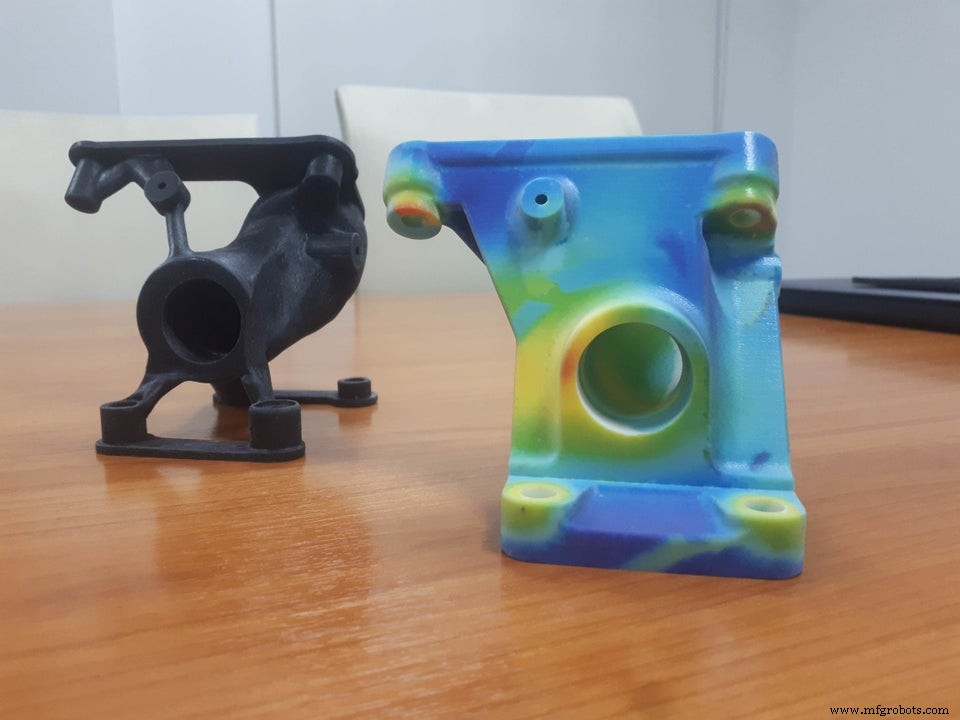

В этом примере от Genesis Systems показан традиционный инструмент на конце руки рядом с модернизированным инструментом, напечатанным на 3D-принтере, который включает в себя воздуховоды и металлические крепежи. Genesis удалось значительно уменьшить вес инструмента, что позволило им использовать более быстрого, меньшего по размеру и менее дорогостоящего робота для этого приложения.

Следующий пример взят от Ford. Оригинальный инструмент слева сделан из алюминия и используется, чтобы помочь операторам установить окна на свои кабриолеты. Это приспособление было очень громоздким, несмотря на то, что было сделано из алюминия. Это также может привести к повреждению лакокрасочного покрытия автомобиля, если его не контролировать, что приведет к задержкам и дополнительным расходам. Редизайн, напечатанный на 3D-принтере, справа включает те же необходимые воздуховоды и крепежные детали, но при этом использует внутренние ребра для поддержки. Новый дизайн, напечатанный на 3D-принтере, весит менее 7,5 фунтов.

Дизайн для дополнительного вывода

Подводя итоги, мы поговорили о:

- Традиционно производимые инструменты и то, как наши методы производства и исходное сырье определяют наш выбор при проектировании. Мы говорили о желании сократить время доставки запчастей, а также об основных ограничениях, связанных с доступностью оборудования и квалифицированной рабочей силой.

- Даже при использовании традиционных конструкций компании по-прежнему видят преимущества перехода на аддитивное производство. Эти проекты с прямой печатью обычно улучшают время выполнения заказа, стоимость и общую эргономику за счет легкости.

- Непонимание фразы «дизайн для аддитивного производства» из-за того, что этот термин слишком широк. Мы рассмотрели типичные ошибки выдолбления и шелушения при использовании технологии печати FDM.

- Наконец, мы рассмотрели 6 простых советов по дизайну, которые вы можете применить в своих будущих проектах, чтобы еще больше сократить время на сборку, стоимость детали и улучшить общую функциональность.

Оптимизируйте свои проекты для 3D-печати

От концепции до производства. CADimensions может помочь вам на каждом этапе вашего пути

Услуги CADimensions3D печать

- 4 Перспективные тенденции автоматизации в аддитивном производстве

- Аддитивное производство и литье под давлением - новое видение жизненных циклов производства

- 6 причин, почему вам нужно рассмотреть дизайн для аддитивного производства

- 4 актуальных вопроса для аддитивного производства в 2019 г.

- Интервью с экспертом:Роберт Янси из Autodesk об аддитивном производстве, генеративном дизайне и Индустрии 4.0

- Знакомство с утренними пятницами и дополнительным подкастом

- Essentium и Lehvoss сотрудничают в разработке материалов для аддитивного производства

- Дизайн для производства печатных плат

- Аддитивное производство в медицине и стоматологии

- Почему дизайн для производства важен?