Методы неразрушающего контроля

Методы неразрушающего тестирования

В материалах могут быть врожденные микроскопические дефекты из-за несовершенства кристаллической решетки. Кроме того, производственные процессы, такие как сварка, литье, ковка, обработка поверхности и т. д., могут вызвать дополнительные дефекты или дефекты. Кроме того, материалы эксплуатируются в различных условиях напряжения, усталости и коррозии, которые могут создавать дополнительные дефекты или усугублять имеющиеся. Разрушение материала обычно происходит, когда эти дефекты достигают опасных размеров, так что оставшаяся часть материала не может выдержать нагрузки, которой он подвергается, и, таким образом, становится пластичной или хрупкой. Следовательно, необходимо обнаруживать эти недостатки в материалах и оценивать их с точки зрения их характера, размера и местоположения. Необходимы дальнейшие шаги для оценки серьезности дефектов, чтобы решить, будет ли материал принят, принят после ремонта или подлежит отбраковке и утилизации.

Неразрушающий контроль (НК) — это метод осмотра, испытания или оценки материалов, компонентов или сборок на наличие дефектов, также известных как разрывы, или различий в характеристиках, без нарушения работоспособности детали или системы. Другими словами, после завершения осмотра или испытаний деталь все еще можно использовать. Методика может применяться на выборочной основе для индивидуального исследования или может использоваться для 100 % проверки материала в системе контроля качества производства. Материалы или конструкции можно осматривать и/или измерять, не нарушая текстуру их поверхности, целостность продукта и его пригодность в будущем.

Хотя неразрушающий контроль является высокотехнологичной концепцией, эволюция оборудования сделала его достаточно надежным для применения в любой промышленной среде на любом этапе производства. Его применение варьируется от производства стали до проверки на месте уже находящихся в эксплуатации компонентов. Необходим определенный уровень навыков для правильного применения методов неразрушающего контроля, чтобы получить максимальный объем информации о продукте с последующей обратной связью на производственном объекте. Неразрушающий контроль — это не только метод отбраковки некачественного материала, но и гарантия того, что предполагаемый хороший материал является хорошим. В технике используются различные принципы. Не существует единого метода, на основе которого можно построить черный ящик, удовлетворяющий всем требованиям при любых обстоятельствах

Область неразрушающего контроля является очень широкой и междисциплинарной, которая играет решающую роль в проверке структурных компонентов и систем, чтобы они надежно выполняли свои функции. Определенные стандарты также были приняты для обеспечения надежности испытаний неразрушающего контроля и предотвращения определенных ошибок, связанных либо с неисправностью используемого оборудования, либо с неправильным применением методов, либо с навыками и знаниями инспекторов. Успешные тесты неразрушающего контроля позволяют обнаруживать и характеризовать состояние материала и дефекты. Методы неразрушающего контроля обычно требуют значительных навыков оператора, а точная интерпретация результатов испытаний может быть затруднена, поскольку результаты могут быть субъективными.

Название метода неразрушающего контроля часто относится к типу проникающей среды или оборудованию, используемому для проведения теста. Методы неразрушающего контроля можно разделить на традиционные и нетрадиционные. Обычные методы неразрушающего контроля включают (i) визуальный или оптический контроль, (ii) контроль проникающей жидкости, (iii) магнитопорошковый контроль, (iv) вихретоковый контроль, (v) радиографический контроль и (vi) ультразвуковой контроль. Нетрадиционные методы неразрушающего контроля используются только для специализированных приложений и включают в себя нейтронную радиографию, акустическую эмиссию, инфракрасные испытания, микроволновые методы, проверку на утечку, голографию, испытание направленной волной, георадар, лазерное испытание и т. д.

Существенными элементами, общими для большинства методов неразрушающего контроля, являются (i) зондирующая среда, (ii) тестовый образец, который подходит для используемой среды, чтобы можно было обнаружить неоднородности, (iii) детектор, способный измерять распределения или изменения в носителе, (iv) метод записи или отображения информации, полученной от детектора, который подходит для оценки, и (v) оператор, обученный интерпретировать обратную связь детектора для оценки результатов.

Техника NDA обеспечивает индикацию во время тестирования. Определение термина «признак» применительно к неразрушающему контролю — это «отклик или свидетельство отклика, раскрываемый посредством неразрушающего контроля, который требует дальнейшей оценки для определения его истинного значения». Когда к детали применяется определенный метод неразрушающего контроля, возникает реакция. Этот ответ является указанием. Термин «реакция» означает (i) «вытекание» при проведении капиллярного контроля, (ii) скопление частиц при проведении магнитопорошкового контроля, (iii) изменение плотности на рентгенографической пленке в случае радиографического контроля, (iv) сигнал при проведении ультразвукового контроля и (v) отклонение измерителя, сигнал или цифровое изменение при проведении вихретокового контроля. После того, как реакция обнаружена, оператор, выполняющий тест, должен интерпретировать ее, а затем классифицировать ее по любой из групп признаков, а именно (i) ложные, (ii) нерелевантные или (iii) релевантные или истинные разрывы.

Ни один из методов НК не обеспечивает решения всех возможных проблем, т. е. они не являются альтернативными вариантами, а скорее дополняют друг друга. Основные принципы, типичные применения, преимущества и ограничения традиционных методов описаны ниже.

Визуальный или оптический осмотр

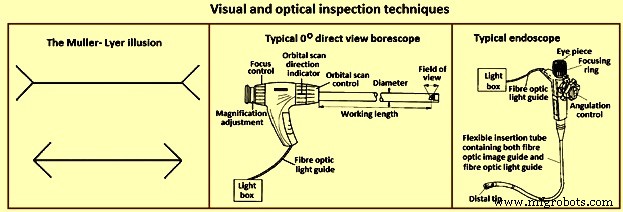

Методы визуального и оптического контроля (рис. 1) используются для проверки состояния поверхности компонента. Визуальное тестирование широко используется практически для всех мыслимых состояний поверхности. По самой своей природе визуальное и оптическое тестирование может быть простым и понятным. В самом простом случае чистый компонент может быть осмотрен оператором при достаточном освещении без какого-либо оборудования, настолько это просто. Часто оператору требуется оптическое оборудование для облегчения осмотра, которое может варьироваться от ручной лупы до гибкого фиброскопа или удаленных видеосистем.

Опытный оператор в оптимальных условиях может обнаружить даже небольшие плотные трещины. Однако проблема с повторяемостью. Если условия не оптимизированы, один и тот же оператор может пропустить одну и ту же трещину на одном и том же компоненте при повторном осмотре. Вот почему оптические средства часто используются, чтобы дать оператору наилучшие шансы как можно чаще обнаруживать неисправность. Осмотр должен проводиться в чистом, комфортном помещении с достаточным освещением.

Следует обратить внимание на безопасность, рабочее положение и атмосферные условия. Осмотр требует от оператора значительной концентрации. Освещение очень важно и может сильно повлиять на результаты. Естественный дневной свет является лучшим типом света для проведения визуального осмотра. Искусственный свет также можно использовать для визуального осмотра, однако оператор должен убедиться, что уровень освещенности правильный, указанный в спецификации или используемой процедуре.

Деталь должна быть чистой и не иметь защитного покрытия, например, грязь или краска могут скрыть искомое состояние поверхности. Очень важно, чтобы оператор имел достаточную подготовку и опыт перед выполнением визуального осмотра. Оператор также должен иметь хорошее зрение. Как известно, глаз — удивительно сложный инструмент, но он не все видит. Он предназначен для фокусировки света на сетчатке, преобразования света в нервные импульсы и отправки их в мозг. Затем мозг обрабатывает эту информацию и формирует видимые изображения. Это приводит нас к восприятию, которое представляет собой разницу между физической реальностью и видом, который, по мнению инспекторов, они видят. Разные инспекторы по-разному интерпретируют поступающую от глаз информацию, поэтому все они видят одну и ту же физическую сцену немного по-разному.

Иллюзия Мюллера-Лайера (рис. 1) показывает разницу между восприятием и реальностью. Стволы двух стрел имеют одинаковую длину, но кажутся разными. Разница в восприятии двух инспекторов зависит от подготовки и опыта, а также от психического и физического состояния наблюдателей во время наблюдения. На восприятие могут влиять усталость и здоровье. Усталость снижает работоспособность и зрительные способности наблюдателя. Эти проблемы приводят к неточной интерпретации физических данных. Идеальная инспекция — это та, при которой оптимизированы все факторы, а именно обучение, опыт, освещение и условия окружающей среды.

Рис. 1. Методы визуального и оптического контроля

Вообще говоря, визуальный осмотр делится на два типа методов просмотра. Первая техника – это прямое наблюдение. При этом виде просмотра объекта объект находится в непосредственном присутствии оператора. Это может быть без посторонней помощи или с помощью оборудования. Второй — удаленный просмотр. При этом просмотр объекта осуществляется не в непосредственном присутствии оператора. Это делается с помощью специального оборудования.

Визуальный контроль можно успешно применять практически ко всему. Его можно использовать для обнаружения многих различных типов состояния поверхности, от несплошностей, таких как коррозия или трещины, до эффекта пятен на окрашенных поверхностях. Опытный оператор термообработки может даже оценить температуру компонента по его внешнему виду после того, как он нагрет до накала, например, тусклая вишнево-красная сталь имеет температуру около 550 градусов C.

Оператору часто требуется локализовать небольшие разрывы. Это может быть очень сложно сделать невооруженным глазом, поэтому необходимы оптические приспособления. Некоторыми из наиболее распространенных оптических средств являются (i) ручные увеличительные линзы (обычно от 1,5-кратного увеличения до 10-кратного увеличения), (ii) измерительные лупы, которые включают измерительную шкалу, позволяющую измерять состояние поверхности, такое как угол наклона. лупа с 10-кратным увеличением и часто имеет встроенную круглую флуоресцентную трубку для обеспечения равномерного освещения, (iii) микроскопы различных типов и с широким спектром диапазонов увеличения, (iv) жесткие бороскопы, которые являются превосходным образцом оборудование для осмотра внутренней части труб (рис. 1), (v) аналогичное устройство, называемое эндоскопом (рис. 1), которое является более гибким, чем бороскопы, благодаря использованию волоконной оптики как для световода, так и для наведения изображения, и ( vi) для улучшения качества изображения оптические системы бороскопов могут быть заменены миниатюрной видеокамерой, которая может содержать трубку изображения, использующую электронный луч для сканирования фотопроводящей мишени, известной как световой датчик nsor или, в качестве альтернативы, может содержать твердотельное устройство формирования изображения, такое как устройство с зарядовой связью или устройство с инжекцией заряда.

Испытания проникающей жидкостью

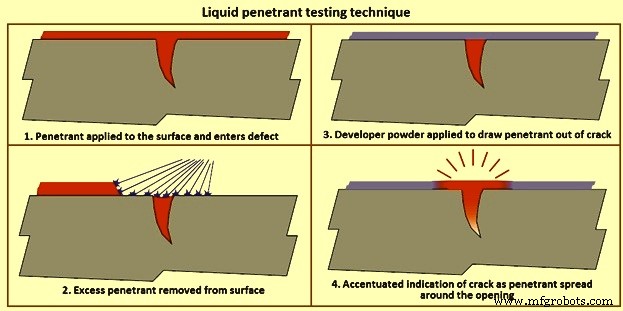

Основной принцип капиллярной дефектоскопии (рис. 2) заключается в том, что при нанесении на поверхность детали жидкости с очень низкой вязкостью (высокой текучести) (пенетранта) она проникает в открытые к поверхности трещины и пустоты. Как только излишки пенетранта удалены, пенетрант, попавший в эти пустоты, вытекает обратно, создавая индикацию. Пенетрантные испытания можно проводить на магнитных и немагнитных материалах, но они плохо работают на пористых материалах.

В порядке уменьшения чувствительности и снижения стоимости процессы жидкостных пенетрантов могут быть перечислены как (i) постэмульгируемые флуоресцентные пенетранты, (ii) удаляемые растворителем флуоресцентные пенетранты, (iii) смываемые водой флуоресцентные пенетранты, (iv) постэмульгируемые видимые красители. пенетрант для видимого красителя, (v) пенетрант для видимого красителя, удаляемый растворителем, и (vi) пенетрант для видимого красителя, смываемый водой.

Преимущества капиллярной дефектоскопии заключаются в (i) относительно низкой стоимости, (ii) очень портативном методе неразрушающего контроля, (iii) высокой чувствительности к мелким плотным неоднородностям, (iv) применимости к различным материалам и (v) контроле на больших площадях. . Ограничения метода проникающей жидкости заключаются в следующем:(i) испытательная поверхность должна быть очищена от грязи, масла, жира, краски, ржавчины и т. д., (ii) выявляет только дефекты поверхности, (iii) не может использоваться на пористых и очень шероховатые поверхности, (iv) часто требуется удаление всех пенетрантов после испытания, и (v) нет простого способа произвести постоянную запись.

В этом методе пенетранты могут быть «видимыми», то есть их можно увидеть в окружающем свете, или флуоресцентными, требующими использования «черного» света. Процесс видимого проникающего красителя показан на рис. 2. При проведении жидкостного контроля обязательно, чтобы тестируемая поверхность была чистой и не содержала каких-либо посторонних материалов или жидкостей, которые могут блокировать попадание пенетранта в пустоты или трещины, открытые на поверхности. часть. После нанесения пенетранта его оставляют на поверхности на заданный период времени (время выдержки пенетранта), после чего деталь тщательно очищают от излишков пенетранта с поверхности. При удалении пенетранта оператор должен следить за тем, чтобы пенетрант не попал в пустоты. Затем на поверхность наносится тонкий слой проявителя и предоставляется время (время выдержки проявителя), чтобы пенетрант из любых пустот или трещин просочился в проявитель, создавая видимые признаки. После предписанного времени выдержки проявителя деталь осматривают визуально или с помощью черного света на наличие флуоресцентных пенетрантов. Большинство проявителей представляют собой мелкозернистые белые порошки, похожие на тальк, которые создают цветовой контраст с используемым пенетрантом.

Рис. 2. Методика капиллярного контроля

Пенетранты, удаляемые растворителем, — это те пенетранты, которым для удаления избытка пенетранта требуется растворитель, отличный от воды. Эти пенетранты обычно видны в природе, обычно окрашены в ярко-красный цвет, который хорошо контрастирует с белым проявителем. Пенетрант обычно распыляют или наносят кистью на деталь, а затем, по истечении времени выдержки пенетранта, деталь очищают тканью, смоченной пенетрантом, после чего наносят проявитель. По истечении времени выдержки проявителя деталь осматривают, чтобы обнаружить просачивание пенетранта через проявитель.

Водосмываемые пенетранты содержат эмульгатор, включенный в пенетрант, который позволяет удалить пенетрант с помощью распыления воды. Чаще всего они наносятся путем погружения детали в резервуар с пенетрантом, но пенетрант можно наносить на большие детали путем распыления или нанесения кистью. После того, как деталь полностью покрыта пенетрантом, ее помещают на дренажную доску на время выдержки пенетранта, а затем доставляют на станцию ополаскивания, где ее промывают струей воды для удаления излишков пенетранта. После удаления избытка пенетранта деталь можно поместить в сушилку с теплым воздухом или перед несильным вентилятором до тех пор, пока не будет удалена вода. Затем деталь можно поместить в бак для сухого проявителя и покрыть проявителем или оставить на оставшееся время выдержки, а затем осмотреть.

Постэмульгируемые пенетранты — это пенетранты, в химический состав которых не входит эмульгатор, в отличие от смываемых водой пенетрантов. Постэмульгируемые пенетранты наносят аналогичным образом, но перед этапом промывки водой на поверхность наносят эмульгатор на заданный период времени (время выдержки эмульгатора) для удаления излишков пенетранта. По истечении времени выдержки эмульгатора деталь подвергают такой же промывке водой и процессу проявления, что и для водосмываемых пенетрантов. Эмульгаторы могут быть липофильными (на масляной основе) или гидрофильными (на водной основе).

Испытание магнитными частицами

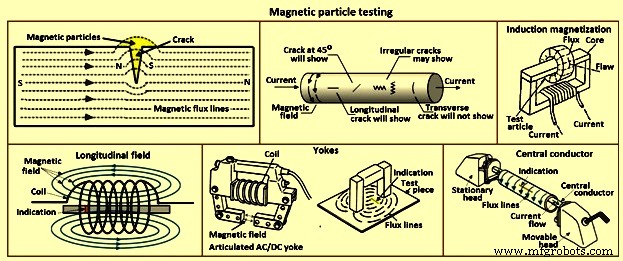

В магнитопорошковом тестировании используется одно или несколько магнитных полей для обнаружения поверхностных и приповерхностных несплошностей в ферромагнитных материалах. Он используется для обнаружения поверхностных и незначительных подповерхностных несплошностей или дефектов в ферромагнитных материалах. Такие дефекты, присутствующие в намагниченной детали, вызывают выход магнитного поля, т. е. потока, из детали. Если магнитные частицы наносятся на эту поверхность, они удерживаются на месте утечкой потока, что дает визуальную индикацию. Хотя можно использовать несколько различных методов магнитопорошковых испытаний, все они основаны на одном и том же общем принципе. Следовательно, любое испытание магнитными частицами проводится путем создания магнитного поля в детали и нанесения магнитных частиц на испытательную поверхность.

Магнитное поле может создаваться с помощью постоянного магнита или электромагнита. При использовании электромагнита поле присутствует только при подаче тока. Когда магнитное поле сталкивается с разрывом, поперечным направлению магнитного поля, силовые линии создают собственное поле рассеяния магнитного потока, как показано на рис. 3. Это можно увидеть, когда очень мелкие окрашенные ферромагнитные частицы (магнитные частицы ) наносятся на поверхность детали, частицы втягиваются в несплошность, уменьшая воздушный зазор и создавая видимую индикацию на поверхности детали. Магнитные частицы могут представлять собой сухой порошок или взвешенные в жидком растворе, и они могут быть окрашены видимым красителем или флуоресцентным красителем, который флуоресцирует в ультрафиолетовом (черном) свете.

Для создания магнитного поля можно использовать либо переменный ток (AC), либо постоянный ток (DC). Магнитное поле, создаваемое переменным током из-за «скин-эффекта», наиболее сильно на поверхности испытуемого объекта. AC также обеспечивает большую подвижность частиц на поверхности детали, позволяя им свободно перемещаться в поисках областей утечки флюса, даже если поверхность детали может быть неровной. Постоянный ток индуцирует магнитные поля с большей проникающей способностью, которые можно использовать для обнаружения неоднородностей вблизи поверхности.

Большинство полевых инспекций проводится с использованием коромысла (рис. 3). Электрическая катушка намотана вокруг центрального сердечника, и при подаче тока создается магнитное поле, которое распространяется от сердечника вниз через шарнирные ножки в деталь. Это известно как продольное намагничивание, потому что линии магнитного потока проходят от одного плеча к другому. Когда ножки помещаются на ферромагнитную деталь и ярмо находится под напряжением, в деталь вводится магнитное поле. Поскольку линии потока проходят от одного плеча к другому, можно найти разрывы, ориентированные перпендикулярно линии, проведенной между плечами. Чтобы убедиться, что показания не пропущены, ярмо используется один раз в положении, показанном на рисунке, а затем снова используется с коромыслом, повернутым на 90 градусов, чтобы не было пропущено ни одного показания. Поскольку весь электрический ток проходит через ярмо, а через часть проходит только магнитное поле, этот тип применения также известен как непрямая индукция.

Рис. 3. Магнитопорошковый контроль

В блоках с тычками используется прямая индукция, при которой ток проходит через деталь, а вокруг ножек создается круговое магнитное поле, как показано на рис. чтобы можно было найти линию, проведенную между тычками. Как и в случае с кокеткой, выполняются две проверки, вторая с тычками, ориентированными под углом 90 градусов к первому приложению.

Электрические катушки используются для создания продольного магнитного поля. Под напряжением ток создает магнитное поле вокруг проводов, составляющих катушку, так что результирующие силовые линии проходят через катушку. Из-за продольного поля показания в деталях, помещенных в катушку, ориентированы поперек продольного поля.

Большинство горизонтальных машин с мокрой ванной (настольных) имеют как катушку, так и набор головок, через которые может проходить электрический ток, генерирующий магнитное поле. В этих машинах используются флуоресцентные магнитные частицы в жидком растворе, отсюда и название «влажная ванна». При контроле детали между головками деталь помещается между головками, подвижная головка перемещается вверх так, чтобы проверяемая деталь плотно удерживалась между головками, деталь смачивается раствором ванны, содержащим магнитные частицы и ток применяется, когда частица течет по детали. Поскольку ток течет от головы к голове, а магнитное поле ориентировано под углом 90 градусов к току, видны показания, ориентированные параллельно линии между головками. Этот тип проверки обычно называется «выстрелом в голову».

При испытании полых деталей, таких как трубы, трубки и фитинги, между головками можно поместить токопроводящий круглый стержень, при этом деталь подвешивается на стержне (центральный проводник), как показано на рис. 3. Затем деталь смачивается раствором ванны. и ток подается, проходя через центральный проводник, а не через часть. Затем можно проверить внутренний и наружный диаметр детали. Как и в случае выстрела в голову, магнитное поле перпендикулярно потоку тока, оборачиваясь вокруг образца для испытаний, поэтому с помощью этого метода можно найти признаки, идущие в осевом направлении по всей длине изделия.

Преимущества магнитопорошкового контроля:(i) экономичность, (ii) облегчение визуального контроля, (iii) возможность использования стационарного или переносного оборудования, (iv) получение мгновенных воспроизводимых результатов, (v) эффективная техника контроля и ( vi) контрастные или флуоресцентные расходные материалы. Ограничения магнитопорошкового контроля:(i) проверяемые детали должны быть ферромагнитными, (ii) необходимы большие токи, (iii) можно обнаружить только поверхностные и небольшие подповерхностные дефекты, (iv) детали должны быть размагничены, (v) детали должны быть чистыми и относительно гладкими, (vi) оборудование может быть громоздким и тяжелым, (vi) обычно требуется источник питания, (vii) покрытие может маскировать показания, и (viii) проницаемость материала или детали может повлиять на результаты.

Вихретоковый контроль

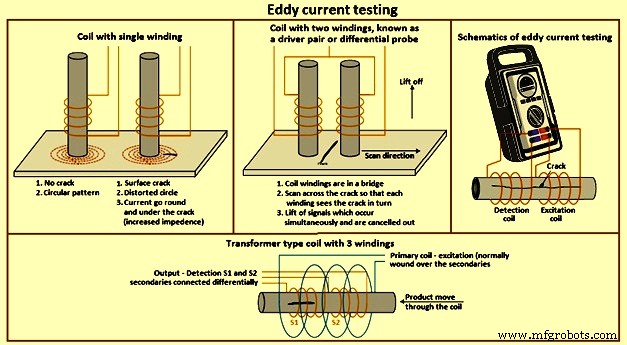

Вихревые токи создаются в результате процесса, называемого электромагнитной индукцией. Когда переменный ток подается на проводник, такой как медный провод, внутри и вокруг проводника возникает магнитное поле. Это магнитное поле расширяется, когда переменный ток достигает максимума, и сжимается, когда ток уменьшается до нуля. Если другой электрический проводник находится в непосредственной близости от этого изменяющегося магнитного поля, в этом втором проводнике индуцируется ток. На эти токи влияет природа материала, такая как пустоты, трещины, изменения размера зерна, а также физическое расстояние между катушкой и материалом. Эти токи формируют импеданс на второй катушке, которая используется в качестве датчика. На практике зонд помещается на поверхность проверяемой детали, и электронное оборудование контролирует вихревые токи в заготовке через тот же зонд. Схема датчика является частью передающей катушки.

В основном вихретоковый метод применяется для обнаружения поверхностных или подповерхностных дефектов. Метод чувствителен к проводимости материала, проницаемости и размерам продукта. Вихревые токи могут возникать в любом электропроводящем материале, который подвергается воздействию переменного магнитного поля (обычно от 10 Гц до 10 МГц). Переменное магнитное поле обычно создается путем пропускания переменного тока через катушку. Катушка может иметь разную форму и может иметь от 10 до 500 витков провода. Величина вихревых токов, образующихся в продукте, зависит от проводимости, проницаемости и геометрии установки. Любое изменение материала или геометрии может быть обнаружено катушкой возбуждения как изменение импеданса катушки.

Простейшая катушка представляет собой ферритовый стержень с несколькими витками проволоки, намотанными на один конец и располагаемый близко к поверхности испытуемого изделия. Когда трещина, например, возникает на поверхности продукта, вихревые токи распространяются дальше вокруг трещины, и это обнаруживается по изменению импеданса (рис. 4). Катушки также можно использовать парами, обычно называемыми ведомой парой, и такое расположение можно использовать с дифференциально подключенными катушками. Таким образом, сигналы «отрыва» (расстояние зонда от поверхности) могут быть усилены. Катушки также можно использовать в конфигурации трансформаторного типа, где одна обмотка катушки является первичной, а одна (или две) обмотки катушки используются для вторичных. .

Обнаруженные вихретоковые сигналы содержат информацию об амплитуде и фазе, которая может отображаться на дисплеях типа ЭЛТ (электронно-лучевая трубка), обычно нецифровых дисплеях. Сигналы могут отображаться как актуальные, т.е. абсолютные, или с соответствующей электроникой, отображается только изменение сигнала. Наилучшие результаты достигаются при изменении только одного параметра продукта, т.е. наличие трещины. На практике изменения вихретоковых сигналов вызываются различиями в составе, твердости, текстуре, форме, проводимости, проницаемости и геометрии. В некоторых случаях последствия трещины могут быть скрыты за изменением других параметров, и может возникнуть ненужная отбраковка. Однако катушки можно выбрать по конфигурации, размеру и частоте испытаний, чтобы улучшить обнаружение трещин, проводимость, потерю металла и т. д. по мере необходимости.

Рис. 4. Вихретоковый контроль

Глубину проникновения вихревых токов в материал можно изменить, регулируя частоту испытания, т. е. чем выше частота, тем меньше проникновение. Однако чем ниже частота, тем ниже чувствительность к малым дефектам. Катушки большего размера менее чувствительны к шероховатости поверхности и наоборот. Новейшие электронные блоки способны работать с широким диапазоном конфигураций катушек в абсолютном или дифференциальном режимах и в широком диапазоне частот. Для поверхностных испытаний на наличие трещин в компонентах одинарной или сложной формы обычно используются катушки с одинарной обмоткой с ферритовым сердечником. Зонд помещается на компонент и «балансируется» с помощью элементов управления электронного блока. Когда датчик сканирует поверхность компонента, можно обнаружить трещины.

Там, где поверхности должны сканироваться автоматически, обмотки с одной катушкой подходят только в том случае, если расстояние отрыва точно выдерживается. Обычно конфигурации дифференциальных катушек используются с высокоскоростными системами сканирования, где эффекты отрыва, вибрации и т. д. могут быть устранены в приемлемой степени. Трубы, прутки и проволоку можно проверять с помощью кольцевой катушки, которая обычно имеет конфигурацию катушки с одной первичной и двумя вторичными обмотками, соединенными дифференциально.

Большинство вихретоковой электроники имеют фазовый дисплей, что дает оператору возможность идентифицировать дефектные состояния. Во многих случаях можно четко идентифицировать сигналы от трещин, отрыва и других параметров. Также доступны устройства, которые могут одновременно проверять продукт на двух или более различных частотах тестирования. Эти устройства позволяют электронным образом подавлять определенные нежелательные эффекты, чтобы улучшить обнаружение дефектов.

Вихретоковый тест является чисто электрическим. Катушкам не нужно контактировать с поверхностью продукта, поэтому этот метод можно легко автоматизировать. Большинство автоматизированных систем предназначены для компонентов простой геометрии, механическое обращение с которыми упрощается.

Преимущества вихретокового контроля:(i) подходит для определения широкого диапазона условий проводящего материала, таких как обнаружение дефектов, состав, твердость, проводимость, проницаемость и т. д. в самых разных технических металлах, (ii) информация часто могут быть предоставлены простыми словами, так как электронные блоки индикации фаз могут использоваться для получения гораздо большей информации о продукте, (iii) доступны чрезвычайно компактные и портативные устройства, (iv) нет расходных материалов (за исключением датчиков, которые быть отремонтированным), (v) гибкость в выборе датчиков и тестовых частот для различных применений, и (vi) пригодность для полной автоматизации. Недостатки вихретокового контроля:(i) широкий диапазон параметров, влияющих на вихретоковые характеристики, означает, что сигнал от желаемой характеристики материала, например, трещина, может быть замаскирована нежелательным параметром, например. изменение твердости, поэтому в некоторых случаях требуется тщательный выбор зонда и электроники, и (ii) обычно испытания ограничены

Рентгенографическое исследование

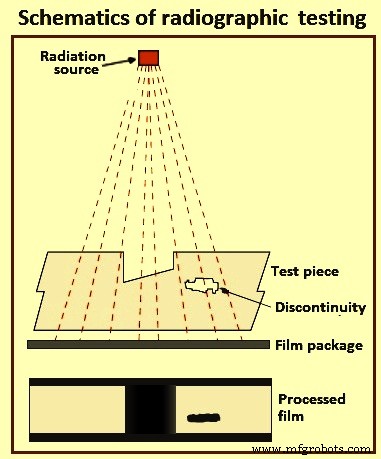

Радиографический метод контроля используется для обнаружения внутренних дефектов во многих различных материалах и конфигурациях. Рентгеновские лучи, генерируемые электричеством, и гамма-лучи, испускаемые радиоактивными изотопами, представляют собой проникающее излучение, которое по-разному поглощается материалом, через который оно проходит. Чем больше толщина, тем больше поглощение. Кроме того, чем плотнее материал, тем больше поглощение. Рентгеновские и гамма-лучи также обладают свойством, подобно свету, частично преобразовывать кристаллы галогенида серебра в фотопленке в металлическое серебро пропорционально интенсивности излучения, достигающего пленки, и, следовательно, формировать скрытое изображение. Его можно проявить и зафиксировать так же, как обычную фотопленку (рис. 5).

Материал с внутренними пустотами тестируют, помещая предмет между источником излучения и пленкой. Пустоты показаны как затемненные области, где больше излучения достигло пленки на чистом фоне. Принципы одинаковы как для рентгеновской, так и для гамма-радиографии.

В рентгеновской радиографии проникающая способность определяется количеством вольт, подаваемым на рентгеновскую трубку. В случае стали это около 1000 вольт на дюйм толщины. В гамма-радиографии изотоп определяет проникающую способность и неизменен для каждого изотопа. Так, иридий-192 используется для стали толщиной от 15 до 25 мм, а цезий-134 используется для стали толщиной от 20 до 265 мм. В рентгеновской радиографии интенсивность и, следовательно, время облучения определяются силой тока катода в трубке. Время воздействия обычно выражается в миллиампер-минутах. При гамма-излучении интенсивность излучения устанавливается в момент подачи изотопа. Интенсивность излучения изотопов измеряется в беккерелях и уменьшается с течением времени. Время, необходимое для распада до половины количества кюри, является периодом полураспада и характерно для каждого изотопа. Например, период полураспада иридия-192 составляет 74 дня, а цезия-134 — 2,1 года.

Фактор воздействия представляет собой произведение числа кюри и времени, обычно выражаемое в часах кюри. The time of exposure is to be increased as the isotope decays. When the exposure period becomes uneconomical the isotope is to be renewed. As the isotope is continuously emitting radiation it is to be housed in a container of depleted uranium or similar dense shielding material, whilst not exposed for protecting the environment and personnel.

Fig 5 Schematics of radiographic testing

To produce an x-ray or gamma ray radiograph, the film package ((enclosed in a light tight cassette and comprising film and intensifying screens, the latter being required to reduce the exposure time) is placed close to the surface of the subject. The source of radiation is positioned on the other side of the subject some distance away, so that the radiation passes through the subject and on to the film. After the exposure period the film is removed, processed, dried, and then viewed by transmitted light on a special viewer. Different radiographic and photographic accessories are necessary, including such items as radiation monitors, film markers, image quality indicators, dark-room equipment, etc. As far as the last is concerned there are many degrees of sophistication, including fully automatic processing units. These accessories are the same for both x-ray and gamma radiography systems. Also needed are such consumable items as radiographic film and processing chemicals

Recent developments in radiography permit ‘real time’ diagnosis. Such techniques as computerized tomography yield much important information, though these methods can be suitable for only investigative purposes and not generally employed in production quality control.

Industrial radiography involves exposing a test object to penetrating radiation so that the radiation passes through the object being inspected and a recording medium placed against the opposite side of that object. For thinner or less dense materials such as aluminum, electrically generated x-radiations (x-rays) are normally used, and for thicker or denser materials, gamma radiation is generally used. Gamma radiation is given off by decaying radioactive materials, with the two most commonly used sources of gamma radiation being Iridium-192 (Ir-192) and Cobalt-60 (Co-60). Ir-192 is normally used for steel upto 15 mm to 25 mm, depending on the Curie strength of the source, and Co-60 is normally used for thicker materials due to its greater penetrating ability. The recording media can be industrial x-ray film or one of several types of digital radiation detectors. With both, the radiation passing through the test object exposes the media, causing an end effect of having darker areas where more radiation has passed through the part and lighter areas where less radiation has penetrated. If there is a void or defect in the part, more radiation passes through, causing a darker image on the film or detector.

Film radiography uses a film made up of a thin transparent plastic coated with a fine layer of silver bromide on one or both sides of the plastic. When exposed to radiation these crystals undergo a reaction which allows them, when developed, to convert to black metallic silver. This silver is then ‘fixed’ to the plastic during the developing process, and when dried, becomes a finished radiographic film. To be a usable film, the area of interest on the film is to be within a certain density (darkness) range and is to show enough contrast and sensitivity so that discontinuities of interest can be seen. These items are a function of the strength of the radiation, the distance of the source from the film and the thickness of the part being inspected. If any of these parameters are not met, another exposure (is to be made for that area of the part.

Computed radiography is a transitional technology between film and direct digital radiography. This technique uses a reusable, flexible, photo-stimulated phosphor plate which is loaded into a cassette and is exposed in a manner similar to traditional film radiography. The cassette is then placed in a laser reader where it is scanned and translated into a digital image, which take from one to five minutes. The image can then be uploaded to a computer or other electronic media for interpretation and storage. Computed tomography uses a computer to reconstruct an image of a cross sectional plane of an object as opposed to a conventional radiograph. The computed tomography image is developed from multiple views taken at different viewing angles which are reconstructed using a computer. With traditional radiography, the position of internal discontinuities cannot be accurately determined without making exposures from several angles to locate the item by triangulation. With computed tomography, the computer triangulates using every point in the plane as viewed from many different directions.

Digital radiography digitizes the radiation which passes through an object directly into an image which can be displayed on a computer monitor. The three principle technologies used in direct digital imaging are amorphous silicon, charge coupled devices, and complementary metal oxide semi-conductors. These images are available for viewing and analysis in seconds compared to the time needed to scan in computed radiography images. The increased processing speed is a result of the unique construction of the pixels; an arrangement which also allows a superior resolution than is found in computed radiography and most film applications.

The advantages of radiographic testing include (i) is useful on wide variety of materials, (ii) can be used for checking internal mal-structure, misassembly or misalignment, (iii) provides permanent record, and (iv) devices for checking the quality of radiograph are available. Some of the limitations of this method are (i) access to both sides of the object is needed, (ii) cannot detect planar defects readily, (iii) thickness range which can be inspected is limited, (iv) sensitivity of inspection decreases with thickness of the test object, (v) considerable skill is needed for interpretation of the radiographs, (vi) depth of defect is not indicated readily, and (vii) x-rays and gamma rays are hazardous to human health.

Ultrasonic testing

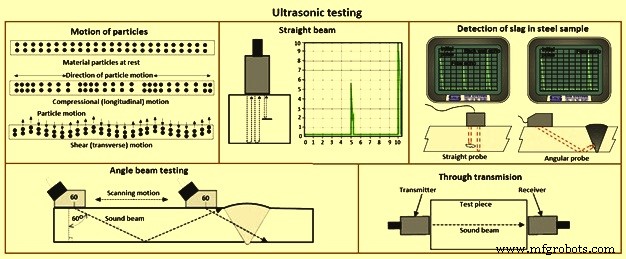

Ultrasonic technique is used for the detection of internal and surface (particularly distant surface) defects in sound conducting materials. The principle is in some respects similar to echo sounding. A short pulse of ultrasound is generated by means of an electric charge applied to a piezo electric crystal, which vibrates for a very short period at a frequency related to the thickness of the crystal. In flaw detection, this frequency is normally in the range of one million to six million times per second (1 MHz to 6 MHz). Vibrations or sound waves at this frequency have the ability to travel a considerable distance in homogeneous elastic material, such as many metals with little reduction. The velocity at which these waves propagate is related to the Young’s Modulus for the material and is characteristic of the material. For example the velocity in steel is 5,900 metres per second, and in water 1,400 metres per second.

Ultrasonic energy is considerably reduced in air, and a beam propagated through a solid, on reaching an interface (e.g. a defect, or intended hole, or the back wall) between that material and air reflects a considerable amount of energy in the direction equal to the angle of incidence. For contact testing the oscillating crystal is incorporated in a hand held probe, which is applied to the surface of the material to be tested. To facilitate the transfer of energy across the small air gap between the crystal and the test piece, a layer of liquid (referred to as ‘couplant’), usually oil, water or grease, is applied to the surface. The crystal does not oscillate continuously but in short pulses, between each of which it is quiescent.

Piezo electric materials not only convert electrical pulses to mechanical oscillations, but also transduce mechanical oscillations into electrical pulses. Hence, there is not only a generator of sound waves but also a detector of returned pulses. The crystal is in a state to detect returned pulses when it is quiescent. The pulse takes a finite time to travel through the material to the interface and to be reflected back to the probe.

The standard method of presenting information in ultrasonic testing is by means of a cathode ray tube, in which horizontal movement of the spot from left to right represents time elapsed. The principle is not greatly different in digitized instruments that have a LCD (liquid crystal display) flat screen. The rate at which the spot moves is such that it gives the appearance of a horizontal line on the screen. The system is synchronized electronically so that at the instant the probe receives its electrical pulse the spot begins to traverse the screen. An upward deflection (peak) of the line on the screen is an indication of this occurrence. This peak is normally termed the initial pulse.

Whilst the base line is perfectly level the crystal is quiescent. Any peaks to the right of the initial pulse indicate that the crystal has received an incoming pulse reflected from one or more interfaces in the material. Since the spot moves at a very even speed across the tube face, and the pulse of ultrasonic waves moves at a very even velocity through the material, it is possible to calibrate the horizontal line on the screen in terms of absolute measurement. The use of a calibration block, which produces a reflection from the back wall a known distance away from the crystal together with variable controls on the flaw detector, allows the screen to be calibrated in units of distance, and hence determination of origins of returned pulses obtained from a test piece.

It is hence possible not only to discover a defect between the surface and the back wall, but also to measure its distance below the surface. It is important that the equipment is properly calibrated and, since it is in itself not able to discriminate between intended boundaries of the object under test and unintended discontinuities, the operator is required to identify the origin of each peak. Further as the pulses form a beam it is also possible to determine the plan position of a flaw. The height of the peak (echo) is roughly proportional to the area of the reflector, though there is on all instruments a control, which can reduce or increase the size of an indication – variable sensitivity in fact. Not only is part of the beam reflected at a material / air interface but also at any junction where there is a velocity change, for example steel / slag interface in a weld.

Probing all faces of a test piece not only discovers the three-dimensional defect and measures its depth, but can also determine its size. Two-dimensional (planar) defects can also be found but, unlike radiography, it is best that the incident beam impinges on the defect as near to right angles to the plane as possible. To achieve this some probes introduce the beam at an angle to the surface. In this manner longitudinal defects in tubes (inner or outer surface) are detected.

Interpretation of the indications on the screen requires a certain amount of skill, particularly when testing with hand held probes. The technique is, however, admirably suited to automatic testing of regular shapes by means of a monitor – an electronic device which fits into the main equipment to provide an electrical signal when an echo occurs in a particular position on the trace. The trigger level of this signal is variable and it can be made to operate a variety of mechanical gates and flaw warnings. Furthermore, improvements in computer technology allow test data and results to be displayed and out-putted in a wide variety of formats.

Fig 6 Ultrasonic testing

Modern ultrasonic flaw detectors are fully solid state and can be battery powered, and are robustly built to withstand site conditions. Since the velocity of sound in any material is characteristic of that material, it follows that some materials can be identified by the determination of the velocity. This can be applied, for example in spheroidal graphite cast irons to determine the percentage of graphite nodularity.

When the velocity is constant, as it is in a wide range of steels, the time taken for the pulse to travel through the material is proportional to its thickness. Hence, with a properly calibrated instrument, it is possible to measure thickness from one side with accuracy in hundredths of a millimeter. This technique is now in very common use. A development of the standard flaw detector is the digital wall thickness gauge. This operates on similar principles but gives an indication, in LED (light emitting diode) or LCD 9liquid crystal display) numerics, of thickness in absolute terms of millimetres. These equipments are easy to use but need prudence in their application.

The two most commonly used types of sound waves used in industrial inspections are the compression (longitudinal) wave and the shear (transverse) wave (Fig 6). Compression waves cause the atoms in a part to vibrate back and forth parallel to the sound direction and shear waves cause the atoms to vibrate perpendicularly (from side to side) to the direction of the sound. Shear waves travel at around half the speed of longitudinal waves. Sound is introduced into the part using an ultrasonic transducer (probe) which converts electrical impulses from the ultrasonic testing machine into sound waves, then converts returning sound back into electric impulses which can be displayed as a visual representation on a digital or LCD screen. If the machine is properly calibrated, the operator can determine the distance from the transducer to the reflector, and in many cases, an experienced operator can determine the type of discontinuity which caused the reflector. Because ultrasound does not travel through air (the atoms in air molecules are too far apart to transmit ultrasound), a liquid or gel called ‘couplant’ is used between the face of the transducer and the surface of the part to allow the sound to be transmitted into the part.

Straight beam inspection uses longitudinal waves to interrogate the test piece as shown at the right. If the sound hits an internal reflector, the sound from that reflector reflects to the transducer faster than the sound coming back from the back-wall of the part due to the shorter distance from the transducer. This results in a screen display. Digital thickness testers use the same process, but the output is shown as a digital numeric readout rather than a screen presentation.

Angle beam inspection uses the same type of transducer but it is mounted on an angled wedge (also called a probe) that is designed to transmit the sound beam into the part at a known angle. The most commonly used inspection angles are 45 degrees, 60 degrees, and 70 degrees, with the angle being calculated up from a line drawn through the thickness of the part (not the part surface). A 60 degree probe is shown in Fig 6. If the frequency and wedge angle is not specified by the governing code or specification, it is upto the operator to select a combination which adequately inspects the part being tested. In angle beam inspections, the transducer and wedge combination (also referred to as a probe) is moved back and forth towards the weld so that the sound beam passes through the full volume of the weld. As with straight beam inspections, reflectors aligned more or less perpendicular to the sound beam sends sound back to the transducer and are displayed on the screen.

Immersion Testing is a technique where the part is immersed in a tank of water with the water being used as the coupling medium to allow the sound beam to travel between the transducer and the part. The ultrasonic testing machine is mounted on a movable platform (a bridge) on the side of the tank so it can travel down the length of the tank. The transducer is swivel-mounted on at the bottom of a waterproof tube which can be raised, lowered and moved across the tank. The bridge and tube movement permits the transducer to be moved on the X-, Y- and Z-axes. All directions of travel are gear driven so the transducer can be moved in accurate increments in all directions, and the swivel allows the transducer to be oriented so the sound beam enters the part at the required angle. Round test parts are frequently mounted on powered rollers so that the part can be rotated as the transducer travels down its length, allowing the full circumference to be tested. Multiple transducers can be used at the same time so that multiple scans can be performed.

Through transmission inspections are performed using two transducers, one on each side of the part (Fig 6). The transmitting transducer sends sound through the part and the receiving transducer receives the sound. Reflectors in the part cause a reduction in the amount of sound reaching the receiver so that the screen presentation shows a signal with lower amplitude (screen height).

Phased array inspections are done using a probe with multiple elements which can be individually activated. By varying the time when each element is activated, the resulting sound beam can be steered, and the resulting data can be combined to form a visual image representing a slice through the part being inspected.

Time of flight diffraction uses two transducers located on opposite sides of a weld with the transducers set at a specified distance from each other. One transducer transmits sound waves and the other transducer acting as a receiver. Unlike other angle beam inspections, the transducers are not manipulated back and forth towards the weld, but travel along the length of the weld with the transducers remaining at the same distance from the weld. Two sound waves are generated, one travelling along the part surface between the transducers, and the other travelling down through the weld at an angle then back up to the receiver. When a crack is encountered, some of the sound is diffracted from the tips of the crack, generating a low strength sound wave which can be picked up by the receiving unit. By amplifying and running these signals through a computer, defect size and location can be determined with much greater accuracy than by conventional ultrasonic testing methods.

The advantages of ultrasonic flaw detection include (i) thickness and lengths upto 10 meter can be tested, (ii) position, size and type of defect can be determined, (iii) instant test results, (iv) portable, (v) extremely sensitive if required, (vi) capable of being fully automated, (vi) access to only one side necessary, and (vii) no consumables needed. The disadvantages of ultrasonic flaw detection include (i) no permanent record available unless one of the more sophisticated test results and data collection systems is used, (ii) the operator can decide whether the test piece is defective or not whilst the test is in progress, (iii) indications need interpretation, (iv) considerable degree of skill

Производственный процесс

- Методы смещения (JFET)

- Методы смещения (IGFET)

- Карлос на пост председателя комитета ASTM по неразрушающему контролю

- 6 методов защиты вашего предприятия от ошибок

- Что такое неразрушающий контроль (НК)? - Методы

- Методы рассеивания тепла

- Тестирование ионного загрязнения печатных плат

- Руководство по методам тестирования печатных плат

- 16 кузнечных приемов

- Введение в неразрушающий контроль отливок