Производство водородной стали

Производство водородной стали

Производство черной металлургии является крупнейшим сектором с точки зрения общих глобальных выбросов ископаемого топлива и промышленных выбросов, на долю которых приходится от 7 % до 9 % выбросов парниковых газов (ПГ). В то же время сталь является основным материальным компонентом современного индустриального общества. Дальнейшее увеличение потребления стали будет происходить в связи с необходимостью расширения и улучшения инфраструктуры и повышения глобального уровня жизни темпами, достаточными для достижения удовлетворительного уровня. Следовательно, существует задача найти процесс производства стали, который позволит обществу использовать сталь в качестве материала, в то же время избегая негативного воздействия ее производства на окружающую среду. В контексте сокращения выбросов CO2 (двуокиси углерода) при производстве стали в настоящее время большое внимание уделяется способу производства стали на основе водорода (H2), поскольку он представляет собой привлекательный выбор.

Восстановление железной руды с помощью Н2 хорошо известно, поскольку реакции восстановления с помощью Н2 также имеют место как при производстве чугуна в доменной печи (ДП), так и при производстве железа прямого восстановления (ЖПВ)/горячебрикетированного железа ( ГБЖ) в шахтной печи. В доменной печи источниками Н2 являются увлажненное дутье горячего воздуха и впрыскиваемая угольная пыль. Что касается процесса производства стали, основанного на DR-EAF (прямое восстановление – электродуговая печь), то он всегда исторически характеризовался использованием H2, который обычно образуется из природного газа (NG) в установках каталитического риформинга. Поскольку источником углеводородов является природный газ, получаемый H2 может иметь переменную концентрацию и смешиваться с монооксидом углерода (CO) в зависимости от используемого соотношения окислителей.

Восстановление железной руды Н2 изучалось в течение многих десятилетий. Уже в 1950-х годах Виберг и Эдстрем провели в Швеции новаторские исследования, за которыми последовал ряд исследований, описывающих кинетику процесса, а также реакционную способность полученного продукта. Первая промышленная установка прямого восстановления железной руды H2 (H2-DRI), основанная на технологии псевдоожиженного слоя, Circored, была построена компанией Cliffs and Associates Ltd. в промышленном комплексе Point Lisas в Тринидаде в 1998 году. Проектная мощность завода составляла 500 000 тонн. в год ГБЖ. Завод не имел коммерческого успеха и был закрыт в 2016 году.

В современном глобальном сценарии предпринимаются несколько действий по поиску процесса, который использует восстановление железной руды с помощью H2, чтобы значительно сократить выбросы CO2, если не полностью устранить его. Есть множество проблем, которые необходимо решить, прежде чем будет достигнут успех, который может создать жесткую конкуренцию существующим процессам, используемым для производства чугуна и стали. Некоторые из основных проблем, которые необходимо решить, описаны в последующих параграфах.

Одной из важных проблем является поиск рентабельного метода производства объемного H2, в котором используется энергия, полученная в результате процессов с низким уровнем выбросов CO2. Источниками возобновляемой энергии являются солнечная энергия, энергия ветра, энергия воды, энергия моря и геотермальная энергия. В атомной энергетике также используется топливо без ископаемого топлива. Из всех возобновляемых источников энергии двумя наиболее надежными источниками возобновляемой энергии являются фотоэлектрическая (PV) солнечная энергия и ветряные турбины. Тем не менее, обе эти технологии характеризуются нестабильным обеспечением электроэнергией из-за изменчивого характера солнечного излучения и ветра, так что бывают периоды, когда электроэнергия пугает, а когда ее в избытке. Чтобы интегрировать большую часть энергии ветра и солнца в энергетическую систему, необходимо крупномасштабное решение для хранения, чтобы компенсировать временной дисбаланс между производством и спросом.

Второй вопрос – хранение большого количества Н2 (хранение газообразного под высоким давлением или хранение сжиженного криогенного газа). Хранилище H2 дает преимущества с точки зрения источника/цены на электроэнергию, но не столь критично для концепции процесса. На сегодняшний день наиболее рентабельной альтернативой для хранения H2 являются подземные хранилища под давлением, где H2 хранится в подземных соляных пластах. В настоящее время это единственная технология хранения H2, которая была протестирована в промышленных масштабах. Другие решения, которые в настоящее время вызывают большой интерес, включают использование трубопроводов природного газа и переход на аммиак или углеводороды в качестве промежуточного хранилища H2. Первоначальная оценка технологии облицованных каменных каверн (LRC), используемой в настоящее время в Швеции для природного газа, считается многообещающей. Другими разрабатываемыми альтернативными методами хранения H2 являются хранение в гидридах металлов и пористых материалах.

Третья проблема заключается в том, что железо, полученное восстановлением H2, не содержит углерода (C), в отличие от чугуна и DRI/HBI, которые содержат C в разном процентном соотношении. C необходим в сталеплавильном производстве для кипения C. Также сталь получает свои свойства из-за содержания в ней углерода, и, следовательно, различное процентное содержание углерода присутствует в разных сортах стали. Однако реальных технических трудностей в этом отношении не предвидится, поскольку в ЭДП может быть добавлено некоторое количество C.

Четвертая проблема – выбросы СО2, возникающие при добыче, переработке и обогащении железной руды и производстве окатышей, а также при транспортировке этих материалов. В процессах, использующих восстановление H2, в качестве исходного материала предпочтительно требуются гранулы. В связи с этим существует возможность устранить некоторые выбросы CO2 за счет использования возобновляемых источников энергии.

Первый процесс представляет собой крупномасштабное производство H2, которое в настоящее время осуществляется путем паровой конверсии метана. Этот вариант может быть сохранен и даже оптимизирован для производства чугуна на основе H2, например, путем достижения чистоты H2 от 97 % до 98 % вместо обычной чистоты 99,9 % плюс. Однако, поскольку основано на ископаемых ресурсах, производительность с точки зрения снижения выбросов CO2 остается в целом средней, если только не будет добавлена установка для улавливания CO2, которая представляет собой стратегию, отличную от той, которая используется в настоящее время. Другим предпочтительным вариантом является получение H2 электролизом воды. Производство H2 должно осуществляться без использования ископаемого топлива, и, таким образом, подходящим методом производства является электролиз воды с использованием электричества с низким содержанием CO2, то есть возобновляемой или ядерной электроэнергии. Задача состоит в том, чтобы добиться массового производства H2 в приемлемых экономических условиях. Несмотря на то, что электролиз воды является хорошо известной технологией, необходимы некоторые разработки, чтобы достичь цели по производству огромных количеств H2 с низким содержанием CO2 и, прежде всего, по доступной цене для производства чугуна. Размер установки может быть достигнут за счет увеличения количества электролитических ячеек. Также были выявлены новые усовершенствованные технологии, такие как протонообменные мембраны и электролиз под высоким давлением или при высокой температуре.

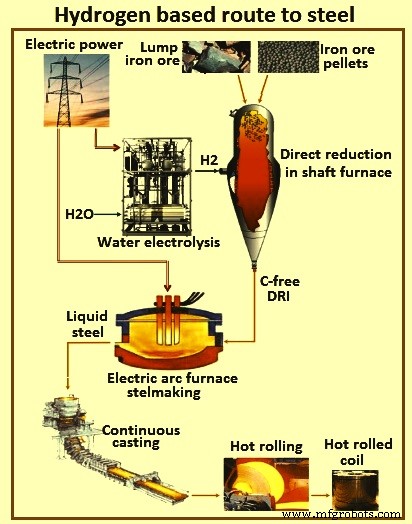

Второй процесс – производство железа прямым восстановлением железной руды в шахтной печи, работающей только на H2. Это сердце процесса производства чугуна H2. В шахтную печь сверху подаются окатыши или кусковая руда, которые опускаются под действием силы тяжести и сталкиваются с восходящим потоком Н2, подаваемым сбоку на середине высоты реактора и выходящим сверху. Реакции восстановления происходят в верхней части между выходом и входом восстановительного газа. Конверсия в железо завершается на уровне входа газа. Ниже коническая секция может быть использована для охлаждения DRI, но предпочтительно с использованием H2 вместо метана (CH4). Остальная часть газового контура намного проще, чем в обычном процессе прямого восстановления с реформированным ПГ, при этом колошниковый газ, состоящий из H2-H2O, охлаждается для конденсации воды. Отделенный H2 перерабатывается, смешивается со свежим H2 из электролизной установки и повторно нагревается до желаемой температуры (от 800 до 900 градусов C).

Из математического моделирования зоны восстановления шахтная печь работала на 100 %. H2 было обнаружено, что из-за быстрой кинетики восстановления с помощью H2 полная металлизация теоретически может быть достигнута быстрее, чем со смесью H2-CO, в результате чего реакторы меньше, чем существующие шахты DR.

Третий процесс представляет собой плавление DRI, не содержащего углерод, в электродуговой печи с получением стали. Процесс восстановления на основе H2 приводит к получению железа с нулевым содержанием углерода, что указывает на то, что для производства стали с требуемым химическим составом на этапе производства стали необходим источник углерода, не содержащий ископаемого топлива.

В лучшем маршруте производства стали на основе H2, изученном в рамках проекта ULCOS (производство стали со сверхнизким содержанием CO2) (рис. 1), считается, что H2 производится электролизом воды с использованием гидравлического или ядерного электричества. Считается, что железная руда восстанавливается до DRI с помощью H2 в шахтной печи, а DRI без C считается обработанным в ЭДП для производства стали. Этот маршрут показывает многообещающие результаты в отношении выбросов CO2, которые составляют менее 300 кг CO2/тонну стали, включая затраты на электроэнергию в виде CO2, а выбросы от самой печи DR (прямого восстановления) практически равны нулю. Это представляет собой сокращение выбросов CO2 на 85 % по сравнению с нынешним значением около 1 850 кг CO2 на тонну стали на маршруте BF-BOF (основная кислородная печь). Таким образом, этот новый маршрут является более устойчивым способом производства стали. Однако его будущее развитие во многом зависит от появления так называемой экономики H2, когда этот газ станет доступным в больших количествах, по конкурентоспособной цене и с низким уровнем выбросов CO2 для его производства.

Рис. 1. Процесс производства стали на основе водорода

При восстановлении на основе H2 железная руда восстанавливается за счет реакции газ-твердое вещество, аналогично способам прямого восстановления. Единственным отличительным фактором является то, что восстановителем является чистый H2, а не газообразный CO, синтетический газ или кокс. Восстановление железной руды Н2 происходит в две или три стадии. При температурах выше 570°C гематитовая (Fe2O3) руда сначала превращается в магнетит (Fe3O4), затем в вюстит (FexO) и, наконец, в металлическое железо, тогда как при температурах ниже 570°C магнетит непосредственно превращается в железо, поскольку вюстит не является термодинамически стабильным.

Реакции восстановления, участвующие в восстановлении железной руды с помощью H2, представлены уравнениями (i) 3 Fe2O3 + H2 =2 Fe3O4 + H2O, (ii) x Fe3O4 + (4x-3) H2 =3 FexO + (4x-3 ) H2O и (iii) FexO + H2 =x Fe + H2O, где x равно 0,95. Как показывают эти реакции, при восстановлении железной руды с помощью H2 вместо парникового газа CO2 высвобождаются безвредные водяные пары (H2O). Суммарная реакция восстановления гематитовой руды с помощью H2 представляет собой Fe2O3 + 3H2 =2Fe + 3H2O, которая является эндотермической реакцией с теплотой реакции, дельта H при 298 град. C =95,8 кДж/моль, что отрицательно для энергетического баланса процесса и требует добавления энергии с впрыскиваемым восстановительным газом/газовой смесью. Основное внимание при разработке производственной линии уделяется оптимизации на основе температуры восстановления, кинетики реакции, состава гранул и технологии предварительного нагрева восстановительного газа.

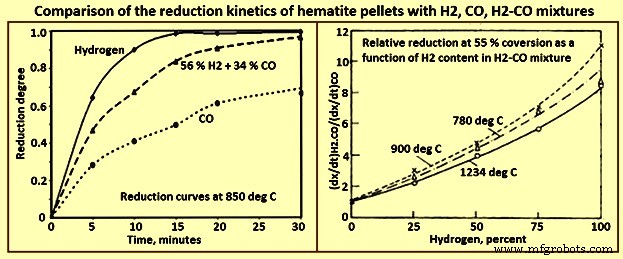

Стехиометрический расход Н2 на восстановление гематитовой руды (Fe2O3) составляет 54 кг на тонну железа. Следовательно, для сталелитейного завода мощностью 1 миллион тонн в год требуется установка по производству H2, которая имеет производительность до 70 000 кубометров H2 в час при стандартной температуре и давлении (STP). При использовании H2 в качестве восстановительного газа важно предвидеть изменение поведения реактора по сравнению с реактором со смесями H2-CO в качестве восстановительного газа (рис. 2). Несколько факторов могут по-разному взаимодействовать, например, кинетика, термодинамика, теплопередача и поток газа. Что касается кинетики, то лабораторные исследования восстановления оксидов железа СО, Н2 и смесями СО–Н2 ясно показали, что при прочих равных условиях кинетика с Н2 протекает быстрее (до 10 раз), чем с СО. Особенности реакции очень похожи на восстановление CO, и многие механизмы являются общими для них обоих. Однако есть и существенные различия.

Рис. 2. Сравнение кинетики восстановления гранул гематита с помощью H2, CO и смесей H2-CO

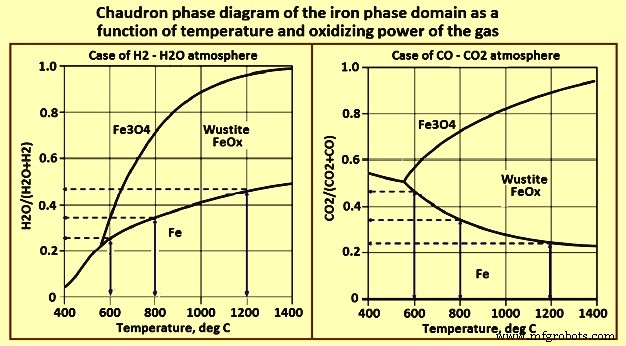

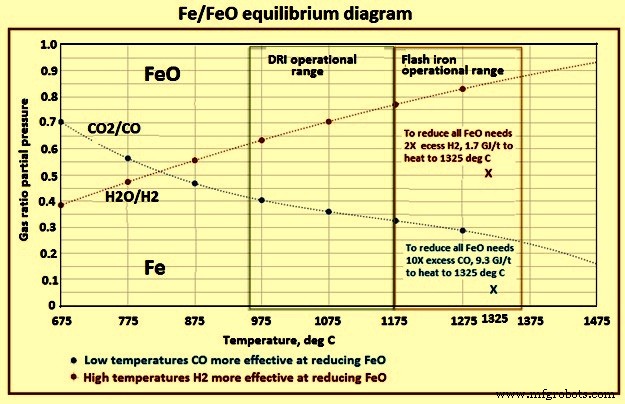

Первым важным фактором является термодинамика, которая благоприятствует CO при низких температурах, о чем свидетельствует диаграмма Шодрона (рис. 3). Вертикальные синие стрелки представляют собой движущую силу восстановления вюстита до железа, которая увеличивается с ростом температуры с помощью H2 и уменьшается с температурой с помощью CO.

Рис. 3. Фазовая диаграмма Шодрона домена фазы железа в зависимости от температуры и окислительной способности газа

Вторым фактором является теплота реакций восстановления, как показано на Таблице 1. Реакция гематита в магнетит менее экзотермична с H2, чем с CO, реакция магнетита в вюстит более эндотермична, и, главным образом, вюстит- реакция на железо является эндотермической с H2 и экзотермической с CO. В целом баланс представляет собой эндотермическое восстановление с H2 и экзотермическое восстановление с CO. В результате температура и составы в шахте сильно меняются в зависимости от состава входящего газа. На выходе из зоны закачки газа температура снижается из-за крекинга метана, но при более высоком содержании СО слой поддерживается при более высокой температуре за счет экзотермического тепла реакций восстановления, тогда как при большем количестве Н2 температура ниже. .

| Tab1 Теплоты реакций восстановления | |

| Реакция | Дельта Н, 800°C |

| Дж/моль | |

| 3Fe2O3 +H2 + 2 Fe3O4 =H2O | <тд 137">– 6020|

| 3Fe2O3 + CO =2 Fe3O4 + CO2 | – 40 040 |

| Fe3O4 + H2 =3 FeO + H2O | 46 640 |

| Fe3O4 + CO =3 FeO + CO2 | 18 000 |

| FeO + H2 =Fe + H2O | 16 410 |

| FeO + CO =Fe + CO2 | – 17 610 |

| Примечание. Знак минус указывает на экзотермическую реакцию | |

Даже если во всех случаях для трех восстановлений в целом используется больше Н2, чем СО (результат кинетики), последний эффект, то есть восстановление с помощью СО в центральной зоне в случае газообразного СО, является решающим в отношении конечного степень металлизации. Также при использовании только Н2 (как на входе восстановительного газа, так и на нижнем входе) более холодной центральной зоны не существует, температуры более равномерны по радиусу, а восстановление за счет эффективной кинетики идет до конца (100 % металлизация).

Как видно выше, восстановление с помощью H2 эндотермическое, тогда как с CO оно экзотермическое. С другой стороны, термодинамика более благоприятна с H2, чем с CO при температуре выше 800°C. Это отличает промышленную операцию. В случае H2 подаваемый горячий газ должен иметь достаточное количество калорий для нагрева и поддержания температуры твердого вещества, достаточно высокой для протекания реакции. Следовательно, необходимо работать с расходом газа выше стехиометрического. Также сообщается, что Kinetics работает быстрее с H2. Это, в свою очередь, может изменить морфологию конечного продукта (железа), которая зависит от конкуренции между диффузией и химической реакцией. В частности, образование вискеров представляется специфическим признаком восстановления Н2. Усы представляют собой зерна железа, выступающие из фазы вюстита и растущие в виде пальцев по направлению к внешней стороне частиц. Усы делают контакты железо-железо более частыми и, таким образом, могут объяснить явление слипания твердых частиц, иногда наблюдаемое в промышленных реакторах, работающих с высоким содержанием H2. Другим неприятным явлением, наблюдаемым при восстановлении H2, является появление при некоторых температурах замедления в конце реакции до достижения последнего процента степени превращения.

В шахтной печи с чистым водородом нет источника углерода. Из-за эндотермического характера реакций поглощается большое количество тепла, и внутренняя температура в сыпучем слое материала быстро снижается. В результате реакции восстановления, требующие потребления большого количества тепла, вызывают ухудшение степени утилизации газа. Количество Н2 в качестве теплоносителя необходимо увеличить для поддержания предпочтительной производительности. Например, при давлении в колошнике 0,4 МПа количество Н2 с температурой 900°С должно быть не менее 2600 м3 на тонну ПВЖ для удовлетворения потребности в тепле восстановления в шахтной печи. Если добавление H2 останется неизменным, выход DRI будет на одну треть меньше, чем в настоящее время, что приведет к значительному увеличению себестоимости производства DRI.

Удельный вес H2 низок, а плотность H2 всего в 1/20 раза больше плотности CO. В результате входящая молекула газа H2 быстро улетает вверх. По сравнению с траекторией и направлением смешанного восстановительного газа параметры H2 в печи изменяются так быстро, что H2 не может оставаться в высокотемпературной зоне в нижней части шахтной печи для выполнения задачи восстановления железорудных окатышей. Теоретически продукция ПВЖ также может достигать расчетного показателя при поддержании на входе Н2 с давлением выше 1 МПа и температурой выше 1000 град С.

Кроме того, H2 является чрезвычайно легковоспламеняющимся и взрывоопасным веществом, и шахтная печь требует высокоэффективного и стабильного производства в долгосрочной перспективе. Если система шахтной печи работает в течение длительного времени в предельных условиях высокой температуры и высокого давления, безопасность становится проблемой. Короче говоря, скорость прямого восстановления и эффективность производства зависят от нескольких факторов, таких как доля H2, температура, давление, коэффициент использования газа, время пребывания железной руды, теплопередача, массоперенос и конструкция шахтной печи.

Инициатива HYBRIT

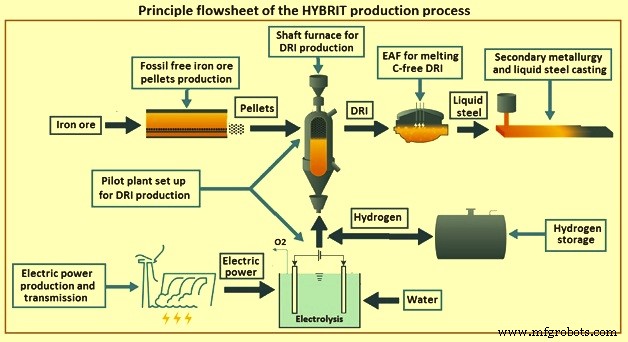

HYBRIT — это сокращение от «водородного прорыва в технологии производства чугуна». 4 апреля 2016 года три шведские компании — SSAB, LKAB и Vattenfall AB запустили проект, направленный на исследование возможности производства DRI на основе H2 с электричеством без выбросов CO2 в качестве основного источника энергии. Было создано совместное предприятие HYBRIT Development AB, владельцами которого стали три компании. Это дает полный доступ к передовым знаниям во всей цепочке создания стоимости от производства энергии, добычи полезных ископаемых, обогащения руды и производства окатышей, прямого восстановления, плавки и производства сырой стали. Предварительное технико-экономическое обоснование прямого восстановления на основе H2 было проведено в 2017 году. В исследовании сделан вывод о том, что предлагаемый технологический маршрут технически осуществим и, учитывая будущие тенденции в отношении затрат на выбросы CO2 и электроэнергию, он также экономически привлекателен для условий в северная Швеция/Финляндия.

Процесс HYBRIT заменяет уголь водородом для прямого восстановления (DR) железа в сочетании с электродуговой печью. Этот процесс почти полностью не требует использования ископаемого топлива и приводит к существенному сокращению выбросов парниковых газов. Этот процесс входит в число нескольких инициатив, в которых используется установка H2-DR/ЭДП, сочетающая прямое восстановление железной руды с использованием Н2 с ЭДП для дальнейшей переработки в сталь. Продуктом процесса H2-DR является железо с прямым восстановлением или губчатое железо, которое подается в электродуговую печь, смешивается с подходящими частями металлолома и далее перерабатывается в сталь.

Принципиальная технологическая схема производственного процесса HYBRIT показана на рис. 4. Основные характеристики процесса:(i) неископаемое топливо используется в производстве пеллет, (ii) H2 производится электролизом с использованием электроэнергии, не содержащей ископаемого топлива, (iii) хранение H2 в специально разработанном блоке используется в качестве буфера для сетки, (iv) шахтная печь используется для восстановления железной руды, (v) специально изготовленные окатыши используются в качестве сырья для железной руды, (vi) восстановительный газ / газовая смесь предварительно нагревается перед впрыском в шахту, (vii) продукт может быть либо ПВЖ, либо ГБЖ, не содержащим углерода, либо науглероженным, и (viii) ПВЖ/ГБЖ плавится вместе с переработанным ломом в ЭДП.

Рис. 4. Принципиальная схема производственного процесса HYBRIT

Использование H2, полученного электролизом воды с использованием электроэнергии, не содержащей ископаемого топлива, для восстановления железорудных окатышей в шахтной печи является основной альтернативой, выбранной для инициативы HYBRIT. В рамках этой инициативы переход на цепочку создания стоимости без использования ископаемых полезных ископаемых от рудника до готовой стали включает в себя множество вопросов, которые необходимо решить, при этом также учитываются местные рыночные и географические условия. Швеция имеет уникальную ситуацию с избытком электроэнергии в северной части страны, близостью к шахтам по добыче железной руды, хорошим доступом к биомассе и сталелитейным заводам, а также сильной сетью между промышленностью, исследовательскими институтами и университетами.

Процесс HYBRIT относится к категории технологических концепций, которые значительно ближе к коммерческому внедрению. Он основан на использовании H2 в качестве восстановителя, при этом H2 производится путем электролиза на основе возобновляемой электроэнергии. С экологической точки зрения наиболее важным преимуществом этого процесса является то, что выхлопом этого процесса является вода (H2O) вместо CO2, с последующим сокращением выбросов парниковых газов. Как и при обычном производстве стали методом прямого восстановления, железо, полученное с использованием способа прямого восстановления на основе H2, может быть далее переработано в сталь с использованием имеющейся в продаже технологии ЭДП. Стадии производства H2 и выплавки стали в ЭДП могут быть сделаны без содержания C, если электроэнергия и H2 производятся с использованием возобновляемых источников, таких как фотоэлектрический (фотоэлектрический), солнечный / ветровой / гидроэнергетический электролиз, фотохимическое производство H2 или солнечно-термальная вода. разделение.

Технология производства чугуна во взвешенном состоянии с использованием водорода

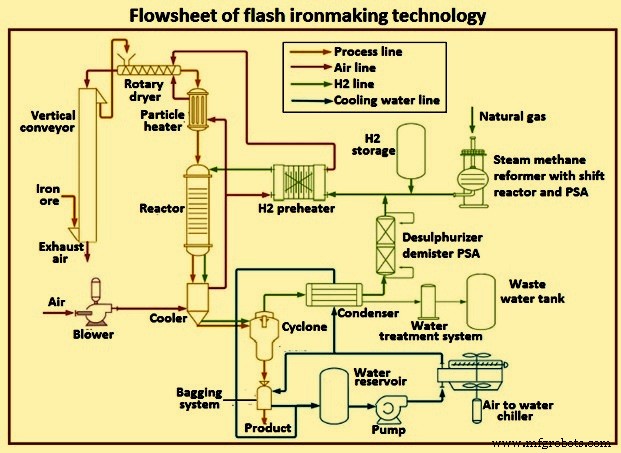

Новая трансформационная технология альтернативного производства чугуна разрабатывается консорциумом организаций и институтов при финансовой поддержке Американского института чугуна и стали в США. Эта технология основана на прямом газовом восстановлении концентрата оксида железа в процессе мгновенного восстановления. Новая технология производства чугуна во взвешенном состоянии (FIT) может снизить энергопотребление на 32–57 % и снизить выбросы CO2 на 61–96 % по сравнению со средним уровнем эксплуатации на доменной печи. Эта технология восстанавливает концентрат железной руды в реакторе мгновенного испарения с помощью подходящего газа-восстановителя, такого как H2 или природный газ, и, возможно, биогаз/угольный газ или их комбинация. Это первый процесс мгновенного производства чугуна. Эта технология подходит для промышленного производства, при котором железорудный концентрат (менее 100 микрон) превращается в металл без дополнительной обработки.

Эта передовая технология позволяет производить железо, минуя этапы производства окатышей или агломерации, а также производства кокса. Кроме того, процесс является интенсивным из-за того, что мелкие частицы концентрата восстанавливаются с высокой скоростью при температуре от 1150°С до 1350°С. Таким образом, требуемое время пребывания в этом процессе составляет порядка секунд, а не минут и часов, необходимых для окатышей и даже мелочи железной руды. Восстановление на 90 % -99 % происходит в течение от 2 до 7 секунд при температуре от 1200 до 1500 °C. Время пребывания представляет собой сочетание скорости реакции в зависимости от температуры, размера исходного материала и количества избыточного газа/расстояния от линия равновесия. Энергопотребление процесса с H2 в качестве восстановительного газа составляет 5,7 ГДж (1360 Мкал) на тонну жидкого железа. Диаграмма равновесия Fe/FeO показана на рис. 5.

Рис. 5. Диаграмма равновесия Fe/FeO

В нагревательной части реактора катушка индукционного нагрева нагревает графитовый токоприемник. Токоприемник нагревает огнеупорную стенку излучением. И токоприемник, и рефрактер нагревают газ и частицы за счет конвекции и излучения. После нагрева до температуры газ и частицы попадают в зону реакции, где предполагается хорошая изоляция, поэтому состояние стенки задается адиабатическим. После зоны реакции находится зона охлаждения с охлаждающей панелью для охлаждения газа и частиц. На рис. 6 показана технологическая схема технологии производства чугуна во взвешенном состоянии.

Рис. 6. Технологическая схема технологии производства чугуна во взвешенном состоянии

В случае FIT с H2 в качестве восстановительного газа выбросы CO2 составляют 0,04 тонны CO2 на тонну жидкого чугуна. Эти выбросы составляют 2,5 % от выбросов доменного производства чугуна. Процесс мгновенного утюга выполняется при достаточно высокой температуре, чтобы у отдельных частиц было достаточно энергии, чтобы закрыть поры, образовавшиеся в результате удаления кислорода. Следовательно, отдельные частицы гораздо менее подвержены воспламенению от быстрого окисления. Университет штата Юта провел исследование небольших образцов порошка и определил, что они не являются пирофорными.

В процессе используются газообразные восстановители, такие как ПГ, Н2, синтетический газ или их комбинация. Его следует применять для производства чугуна в качестве исходного сырья для процесса производства стали или как часть непрерывного процесса прямого производства стали. Основываясь на экспериментальных данных, полученных на предыдущем этапе проекта, в настоящее время в Университете штата Юта ведутся работы по расширению масштаба проекта. Испытания в лабораторной печи мгновенного испарения привели к созданию базы данных кинетики в широком диапазоне рабочих условий и полной конструкции более совершенного стендового реактора. С целью разработки промышленно жизнеспособного FIT запланирована комплексная кампания стендовых испытаний. Ожидается, что результатами этого этапа проекта станут определение масштабируемости процесса, существенные результаты моделирования процесса и фундаментальные инженерные данные, ведущие к проектированию и строительству опытной промышленной установки.

Производственный процесс