Ковка углеродистых и легированных сталей

Ковка углеродистых и легированных сталей

Ковка углеродистых (C) и легированных сталей представляет собой процесс металлообработки, который позволяет придать материалу желаемую форму компонента, улучшая литейную структуру ковочного материала, залечивая усадочные пустоты и улучшая механические свойства. материал. Объем последующей механической обработки также сокращается, хотя это зависит от геометрии готовой детали и используемых процессов ковки.

Литые слитки были традиционной отправной точкой для поковок, либо ковки непосредственно из слитка, либо из блюма или заготовки, подвергнутой горячей обработке из слитка. В связи с широким использованием непрерывнолитой стали в качестве исходной заготовки обычно используется непрерывнолитая продукция. Помимо литых слитков, прокатанных и литых блюмов и заготовок, другими исходными материалами для поковок являются плиты, прутки и стальные отливки.

Ковка железа и стали началась с началом железного века. В то время горячая обработка ковкой была частью процесса производства кованого железа, а также изготовления изделий как из кованого железа, так и из стали. В плавильных печах, использующих высококачественную железную руду, древесный уголь и флюсы, производилось небольшое количество железа, которое приходилось вручную сваривать в кузнице, чтобы получить полезный материал. Изначально это и было основной целью ковки того времени. Общепризнано, что начало промышленной революции всерьез положило начало ковке сталей. Несмотря на эту долгую историю (или, возможно, благодаря ей), ковка сталей — это интуитивно понятный эмпирический процесс.

Поковки обычно классифицируют несколькими способами, начиная с общих классификаций ковки в открытых штампах и ковки в закрытых штампах. Они также классифицируются с точки зрения фактора близости к отделке или количества припуска (покрытия), которое должно быть удалено с поковки механической обработкой, чтобы удовлетворить требования к размерам и деталям готовой детали. Наконец, поковки дополнительно классифицируются с точки зрения кузнечного оборудования, необходимого для их изготовления, например, поковки с молотковой высадкой, поковки с кольцевым прокатом и поковки с многоцилиндровым прессом. Из различных классификаций те, которые основаны на факторе близости к отделке, наиболее тесно связаны с неотъемлемыми свойствами поковки, такими как прочность и устойчивость к коррозии под напряжением. Как правило, тот тип поковки, который требует наименьшей механической обработки для удовлетворения требований к готовой детали, имеет наилучшие свойства.

В соответствии со спецификацией ASTM A 788, стальная поковка является продуктом существенно сжимающей операции пластической обработки, которая уплотняет материал и придает ему желаемую форму. Пластическая обработка может выполняться с помощью молота, кузнечно-прессового станка или станка для прокатки колец и должна деформировать материал для получения по существу кованой конструкции. Операции горячей прокатки могут использоваться для производства блюмов или заготовок для перековки. Поковки можно разделить на следующие три класса в зависимости от их температуры ковки.

- Горячедеформированные поковки — поковки, полученные путем обработки при температурах выше температуры рекристаллизации материала.

- Поковки с горячей и холодной обработкой. Поковки обрабатывались при повышенных температурах немного ниже температуры рекристаллизации для повышения механической прочности. Горячедеформированные поковки могут изготавливаться из материала, предварительно подвергнутого горячей обработке ковкой или прокаткой. Горяче-холодная поковка может быть изготовлена за одну непрерывную операцию, при которой материал сначала подвергается горячей обработке, а затем холодной обработке при контроле температуры чистовой обработки. Из-за различий в производстве горячекатаных или горячекатаных и холоднокатаных прутков (полуфабрикатов или готовых), заготовки или блюмы не считаются поковками.

- Холоднодеформированные поковки — поковки, изготовленные путем обработки пластмассы значительно ниже температурного диапазона, при котором происходит рекристаллизация материала. Холоднодеформированные поковки должны быть изготовлены из материала, предварительно подвергнутого горячей обработке ковкой или прокаткой.

Формы кованых изделий для стали включают плиты, профили, прутки, листы, полосы, трубы, трубы, прессованные профили и поковки. Как правило, штамповки включаются в поковки, но определение поковки не включает прокатные плиты и прутки. Это связано с тем, что поковки, помимо приблизительного соответствия окончательной форме требуемого компонента, не должны демонстрировать признаки слоистых включений из-за ослабления толщины, иногда связанного с горячекатаным листом, или центральной непрочности, иногда связанной с горячекатаным прутком.

Углеродистые и легированные стали, как правило, являются наиболее поддающимися ковке материалами, и им легко придать самые разнообразные формы с использованием процессов горячей ковки, горячей ковки или холодной ковки и стандартного оборудования. Выбор температуры ковки для углеродистых и легированных сталей основан на содержании углерода, составе сплава, диапазоне температур для оптимальной пластичности и степени обжатия, необходимого для ковки заготовки. Из этих факторов наибольшее влияние на верхний предел температуры ковки оказывает содержание углерода.

Несмотря на большое количество доступных составов, все материалы этой категории демонстрируют практически одинаковые характеристики ковки. Исключением являются стали, содержащие легкообрабатываемые добавки, такие как сульфиды, поскольку эти материалы труднее поддаются ковке, чем марки, не допускающие механической обработки. Обычно способность к горячей штамповке углеродистых и легированных сталей улучшается по мере увеличения скорости деформации. Улучшение обрабатываемости в первую очередь связано с увеличением теплоты деформации, выделяемой при высоких скоростях деформации.

Обоснование выбора ковки по сравнению с другими, иногда более экономичными, методами изготовления полезных форм основано на нескольких соображениях. Механические свойства деформируемых материалов максимальны в направлении основного потока металла во время обработки. Для сложных форм только ковка дает возможность направить поток металла параллельно основным приложенным эксплуатационным нагрузкам и контролировать в определенных пределах измельчение исходной структуры ковочных материалов. Уточнение микроструктуры зависит от температуры, направления и величины обжатия от кованого материала до кованой формы. Максимальная структурная целостность материала позволяет усовершенствовать конфигурацию конструкции, что, в свою очередь, позволяет снизить вес. Адекватный контроль потока металла для оптимизации свойств в сложных конфигурациях поковки обычно требует одной или нескольких операций осадки перед ковкой в штампах и может потребовать полой ковки или обратной экструзии, чтобы избежать образования заусенцев на линиях разъема штампа.

Из-за функций, которые должны выполнять стальные поковки, конструкции поковок часто включают в себя большие размеры термообработанного сечения и могут иметь неправильную форму, так что значительные напряжения могут быть приложены во время эксплуатации во всех трех главных осях, а именно (i) продольная , (ii) поперечный и (iii) короткий поперечный. Благодаря тщательному выбору размера исходного материала и этапов ковки поковка может проявлять благоприятные свойства во всех трех направлениях. В других случаях, например, при поковке высаженного диска благоприятные механические свойства могут быть достигнуты в радиальном направлении по всей окружности, что возможно в диске, просто вырезанном из прокатанного листа.

Поведение горячей штамповки

Горячая ковка углеродистых и легированных сталей в сложные формы редко ограничивается аспектами ковкости, за исключением марок, поддающихся свободной механической обработке. Толщина сечения, сложность формы и размер поковки в основном ограничиваются охлаждением, которое происходит, когда нагретая заготовка вступает в контакт с холодными штампами. По этой причине оборудование с относительно коротким временем контакта с матрицей, такое как молотки, часто предпочтительнее для ковки сложных форм из стали.

Подделка – Ковкость – это относительная способность стали течь под нагрузкой сжатия без разрушения. За исключением ресульфурированных и рефосфорированных марок, обычно считается, что большинство углеродистых и низколегированных сталей обладают хорошей ковкостью. Различия в поведении при ковке между различными марками стали достаточно малы, чтобы редко влиять на выбор стали по поведению при ковке. Однако выбор ресульфурированной или рефосфорированной стали для поковки обычно оправдан только в том случае, если поковка должна подвергаться интенсивной механической обработке, поскольку одной из основных причин рассмотрения производства поковкой является избежание последующих операций механической обработки, такая ситуация встречается редко.

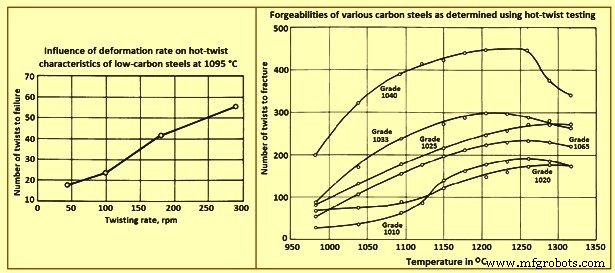

Одним из распространенных способов измерения ковкости сталей является испытание на горячее скручивание. Как следует из названия, это испытание включает скручивание нагретых стержневых образцов до разрушения при различных температурах, выбранных для охвата возможного диапазона температур горячей обработки испытуемого материала. Сообщается количество скручиваний до разрушения, а также крутящий момент, необходимый для поддержания скручивания с постоянной скоростью. Температуру, при которой число круток наибольшее, если такой максимум существует, принимают за оптимальную температуру горячей обработки испытуемого материала. Способность к ковке некоторых углеродистых сталей, определенная с помощью испытаний на скручивание в горячем состоянии, показана на рис. 1. Различные другие испытания, приведенные ниже, используются для оценки способности к ковке сталей.

- Испытание на клиновидную ковку. В этом испытании клиновидный образец проковывается между плоскими штампами и устанавливается вертикальная деформация, вызывающая растрескивание.

- Испытание на боковое сжатие. Это испытание состоит в сжатии образца цилиндрического стержня между плоскими параллельными штампами с осью цилиндра, параллельной штампам. Концы цилиндра не ограничены, а способность к штамповке измеряется величиной деформации, полученной до растрескивания.

- Испытание на осадку. В этом испытании цилиндр сжимают между плоскими штампами и измеряют поверхностную деформацию при разрушении на экваторе цилиндра.

- Испытание на осадку стержня с надрезом. Это испытание аналогично испытанию на осадку, за исключением того, что в испытуемом образце делаются осевые надрезы для создания высоких уровней местных напряжений. Эти более высокие напряжения могут быть более показательными для напряжений, возникающих во время реальных операций ковки, чем те, которые возникают при стандартном испытании на осадку.

- Испытание на растяжение в горячем состоянии. В этом испытании часто используется специальное испытательное оборудование для изменения скорости деформации и температуры в широком диапазоне.

Влияние скорости деформации на способность к штамповке – Ковкость сталей обычно увеличивается с увеличением скорости деформации. Этот эффект был показан для низкоуглеродистой стали при испытаниях на горячую скрутку (рис. 1), где количество скручиваний до разрушения увеличивается с увеличением скорости скручивания. Считается, что это улучшение способности к штамповке при более высоких скоростях деформации связано с увеличением теплоты деформации, возникающей при более высоких скоростях деформации. Однако чрезмерное повышение температуры из-за теплоты деформации может привести к начальному плавлению, что может снизить способность к штамповке и механические свойства.

Рис. 1. Влияние скорости деформации и ковкости различных углеродистых сталей

Напряжение течения и давление ковки – Напряжения течения и давления ковки могут быть получены из кривых крутящего момента, полученных при испытаниях на горячее скручивание или при испытаниях на горячее сжатие или растяжение. Данные этих кривых показывают, что относительные требования к давлению штамповки для этой группы сплавов не изменяются в широких пределах при нормальных температурах горячей штамповки. Для более высоколегированного материала требуется значительно большее давление, и этот легированный материал также показывает более значительное увеличение давления ковки с увеличением обжатия.

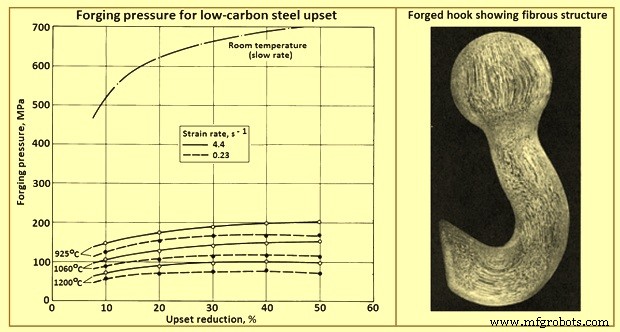

Влияние скорости деформации на давление ковки – Давление ковки, необходимое для данной стали, увеличивается с увеличением скорости деформации. Исследования низкоуглеродистой стали показывают, что влияние скорости деформации более выражено при более высоких температурах ковки. Этот эффект показан на рис. 2, на котором представлены кривые зависимости напряжения от деформации для низкоуглеродистой стали, выкованной при различных температурах и скоростях деформации. Подобные эффекты наблюдались в легированных сталях.

Рис. 2. Давление проковки низкоуглеродистой стали, высаженной при различных температурах и двух скоростях деформации

Выбор сталей для ковки

Слитки, блюмы, заготовки и слябы из углеродистой и легированной стали для ковки подвергают горячей прокатке или литью с приблизительными размерами поперечного сечения, и, следовательно, допуски на прямолинейность, выпуклость, кручение и плоскостность не применяются. Стальные полуфабрикаты для ковки изготавливаются либо по заданному штучному весу, либо по заданной длине.

Кондиционирование поверхности – Полуфабрикаты из стали для ковки могут быть обработаны зачисткой, скалыванием или шлифованием для устранения или сведения к минимуму дефектов поверхности. Однако следует иметь в виду, что независимо от подготовки поверхности продукт все же может содержать некоторые поверхностные дефекты.

Допуски по весу – Допуски для заготовок, блюмов и слябов часто составляют +/- 5 % для отдельных деталей или партий весом менее 18 тонн. Партии, вес которых превышает указанный, часто имеют допуски по весу +/- 2,5 %.

Вырезание – Стальной полуфабрикат для ковки, как правило, разрезают на нужные длины горячим способом. В зависимости от состава стали также можно использовать горячую распиловку или газопламенную резку.

Качество – Качество, как этот термин применяется к стальным полуфабрикатам для ковки, зависит от многих различных факторов, включая степень внутренней прочности, относительную однородность химического состава и относительное отсутствие поверхностных дефектов.

Стальной полуфабрикат для ковки используется для горячей ковки, которая может включать в себя последующую термообработку или механическую обработку. Для таких применений требуется относительно тщательный контроль химического состава и производства стали.

Выбор стали для кованого компонента является неотъемлемой частью процесса проектирования, и от этого выбора зависят приемлемые характеристики. Тщательное понимание конечного использования готовой детали позволяет определить требуемые механические свойства, требования к чистоте поверхности, устойчивость к неметаллическим включениям, а также сопутствующие методы и критерии контроля.

Стали кузнечного качества производятся в широком диапазоне химических составов. При каждом методе плавки и прокатки проводится определенный уровень тестирования и оценки качества. При необходимости для стали может быть установлено одно или несколько специальных ограничений по качеству, таких как уровень появления неметаллических включений. Иногда для повышения надежности необходимо, чтобы сталь подвергалась вакуумно-дуговому или электрошлаковому переплаву.

Использование микролегированных сталей в последние годы получило развитие в таких областях, как автомобильные коленчатые валы. Эти стали обычно имеют небольшие добавки (от 0,05 % до 0,1 %) ванадия или ниобия и могут достигать приемлемых свойств в нетермообработанном (как кованое) состоянии. Следовательно, эти сплавы сохраняют преимущества процесса ковки, будучи экономически конкурентоспособными с отливками из-за исключения цикла термообработки.

Требования к дизайну – Выбор стали для кованой детали обычно требует некоторого компромисса между противоположными факторами, например, между прочностью и ударной вязкостью, коррозионной стойкостью и массой, стоимостью производства и полезной несущей способностью, стоимостью производства и затратами на техническое обслуживание, а также стоимостью стального сырья по сравнению с общей стоимостью изготовления поковки. Выбор материала также включает рассмотрение методов плавки, методов формования, операций механической обработки, процедур термообработки и ухудшения свойств со временем эксплуатации, а также обычных механических и химических свойств стали, подлежащей ковке.

Эффективная конструкция поковки обеспечивает максимальную производительность при минимальном количестве материала в соответствии с прикладываемыми нагрузками, технологичностью и ожидаемым сроком службы. Чтобы сталь соответствовала ее конструктивному элементу, сталь сначала оценивается по прочности и ударной вязкости, а затем квалифицируется по устойчивости к температуре и окружающей среде. Затем оптимальные стали анализируются на технологичность и, наконец, на экономичность.

Анализ отказов является полезным источником данных для приведения свойств сталей в соответствие с требованиями. Отказ компонента может произойти во время работы в диапазоне проектных напряжений. Одной из причин преждевременного выхода из строя является отсутствие надлежащей ориентации критического расчетного напряжения с предпочтительным потоком зерен поковки. Непредвиденный отказ также может произойти из-за ухудшения свойств со временем и эксплуатацией. Например, коррозионное растрескивание под напряжением, возникающее в результате длительного растягивающего напряжения, может происходить даже в типичной окружающей атмосфере. В этих условиях разрушение, скорее всего, произойдет в местах поковки, которые совпадают с обнаженными торцевыми зернами. Анализ отказов может выявить другие причины преждевременного выхода из строя, такие как чрезмерный рост зерна, включения неметаллических примесей, складчатость потока зерна из-за неправильной ковки, отсутствие деформируемой металлургической структуры и непреднамеренное образование концентраторов напряжения путем механической обработки до чрезмерной прочности. острое скругление или плохая посадка в сборке.

Влияние ковки на свойства

Формование сложной конфигурации из прутка или заготовки из углеродистой или легированной стали требует, прежде всего, чтобы сталь была «приведена» в подходящую начальную форму (предварительно сформирована), а затем чтобы она перетекала в конечную конфигурацию детали. Эта перегруппировка металла мало влияет на твердость и прочность стали, но некоторые механические свойства (такие как пластичность, ударная вязкость и усталостная прочность) улучшаются. Это улучшение свойств (рис. 2) происходит потому, что ковка (i) разрушает сегрегацию, лечит пористость и способствует гомогенизации, (ii) создает волокнистую структуру зерна, которая улучшает механические свойства параллельно потоку зерна, и (iii) уменьшает по мере размер литого зерна.

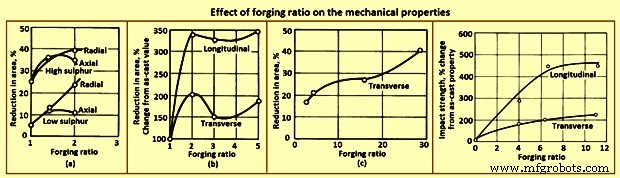

Типичные улучшения пластичности и ударной вязкости термически обработанных сталей в зависимости от степени обжатия показаны на рис. 3. Эти данные показывают, что максимальное улучшение в каждом случае происходит в направлении максимального удлинения. Прочность и пластичность достигают максимума после определенного обжатия, после чего дальнейшее обжатие не имеет большого значения.

Рис. 3. Влияние коэффициента поковки на механические свойства

В Таблице 1 приведены типичные продольные механические свойства поковок из низкоуглеродистой и среднеуглеродистой стали в отожженном, нормализованном, закаленном и отпущенном состояниях. Как и следовало ожидать, прочность увеличивается с увеличением содержания углерода, а пластичность снижается. Следует признать, что поковки в закрытых штампах по большей части изготавливаются из кованых заготовок, которые прошли значительную предварительную обработку. Однако поковки в открытых штампах могут быть изготовлены либо из кованых заготовок, либо из литого продукта.

| Таблица 1 Продольные свойства поковок из углеродистой стали при четырех содержании углерода | |||||||

| Сервисный номер | Содержание углерода | Предельная прочность на растяжение | Предел текучести, смещение 0,2 % | Удлинение | Уменьшение площади | Усталостная прочность * | Твердость |

| % | МПа | МПа | % | % | МПа | HB | |

| Отожженный | |||||||

| 1 | 0,24 | <тд 75">438 <тд 92">201 <тд 87">39 <тд 84">59 <тд 80">185122 | |||||

| 2 | 0,30 | <тд 75">483 <тд 92">24531,5 | <тд 84">58 <тд 80">193 <тд 70">134|||||

| 3 | 0,35 | <тд 75">555279 | 24,5 | <тд 84">39224 | <тд 70">157|||

| 4 | 0,40 | 634 | <тд 92">348 <тд 87">24 <тд 84">42 <тд 80">248180 | ||||

| Нормализованный | |||||||

| 1 | 0,24 | <тд 75">483 <тд 92">247 <тд 87">3456,5 | <тд 80">193 <тд 70">134|||||

| 2 | 0,30 | 521 | <тд 92">276 <тд 87">28 <тд 84">44 <тд 80">209148 | ||||

| 3 | 0,35 | <тд 75">579 <тд 92">303 <тд 87">23 <тд 84">36 <тд 80">232 <тд 70">164||||||

| 4 | 0,40 | <тд 75">690 <тд 92">35522 | <тд 84">36 <тд 80">255 <тд 70">196|||||

| Масло, закаленное и отпущенное при 595°C | |||||||

| 1 | 0,24 | 500 | <тд 92">30535,5 | <тд 84">62 <тд 80">193 <тд 70">144||||

| 2 | 0,30 | <тд 75">552 <тд 92">30127 | <тд 84">52224 | <тд 70">157||||

| 3 | 0,35 | <тд 75">669 <тд 92">41426,5 | <тд 84">49 <тд 80">247190 | ||||

| 4 | 0,40 | <тд 75">724 <тд 92">386 <тд 87">19 <тд 84">31 <тд 80">277206 | |||||

| * Испытание вращающейся балки на пределе выносливости 10 000 000 | |||||||

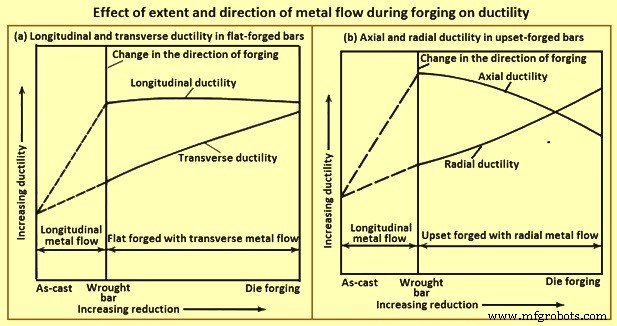

При штамповке в закрытых штампах металл течет в различных направлениях. Например, при ковке профиля ребра и перемычки, такого как компонент рамы летательного аппарата, почти весь поток металла протекает в поперечном направлении. Такой поперечный поток улучшает пластичность в этом направлении практически без снижения продольной пластичности. Поперечная пластичность может предположительно равняться продольной пластичности или превосходить ее, если обжатие при штамповке достаточно велико и если течение металла преимущественно происходит в поперечном направлении. Аналогичные эффекты наблюдаются при осадке кованых заготовок. Однако в этом случае первоначальная продольная ось материала укорачивается осадкой, а боковое смещение металла происходит в радиальном направлении. Когда обжатие превышает примерно 50 %, пластичность в радиальном направлении обычно превышает пластичность в осевом направлении (рис. 4).

Рис. 4. Типичное влияние обжатия на осевую и радиальную пластичность кованых сталей

Кованая структура и пластичность – Другой аспект контроля материала гарантирует, что окончательная поковка претерпела достаточную пластическую деформацию для достижения кованой структуры, необходимой для развития механических свойств, на которых основана конструкция. Хотя некоторая пластическая деформация достигается при разрушении литого изделия на поковочную заготовку, гораздо большая придается в процессе ковки в закрытых штампах. Для контроля материала высокопрочных поковок может потребоваться определение механических свойств поковки, а также поковки.

Меру пластичности или ударной вязкости определяют путем измерения уменьшения площади, полученного в образцах для испытаний на поперечное растяжение. При проведении соответствующих испытаний поперечных и продольных образцов, взятых из поковок, термообработанных до одинакового уровня прочности, можно сравнить механические свойства заготовки и поковок и оценить вклад каждой из них в конечную металлургическую структуру. /Р>

Пластичность и степень обжатия – Основная цель контроля материала – обеспечить достижение оптимальных механических свойств готовой поковки. Величина обжатия, достигаемая при ковке, оказывает заметное влияние на пластичность, как показано на рис. 4, на котором сравнивается пластичность литого слитка, кованого (катаного) прутка или заготовки и поковки. Кривые на рис. 4(а) показывают, что, когда кованый стержень или заготовка подвергается плоской ковке в штампе, увеличение обжатия при штамповке не влияет на продольную пластичность, но приводит к постепенному увеличению поперечной пластичности. Когда аналогичный стержень или заготовку выковывают в штампе, увеличение обжатия приводит к постепенному снижению осевой пластичности и постепенному увеличению радиальной пластичности.

Пластичность литых слитков зависит от химического состава, метода плавки и размера слитка. Пластичность стальных слитков одного и того же состава сплава также неодинакова в зависимости от того, отлиты они из стали воздушно-дугового или вакуумно-дугового переплава. Когда вы начинаете с большого слитка из определенного сплава, иногда целесообразно прокатывать части слитка до различных размеров заготовки или прутка с различной степенью обжатия ковкой. Минимальная величина обжатия не является стандартной, но редко бывает меньше 2:1 (отношение площади сечения слитка к площади сечения заготовки). Обжатие стального слитка в заготовку обычно намного превышает 2:1. Напротив, некоторые поковки из жаропрочных сплавов выкованы непосредственно из литого слитка.

Часто невозможно подготовить заготовки для поковок, которые настолько велики, что для них требуется весь вес слитка. Величину обжатия при штамповке, представленную коваными металлургическими конструкциями, лучше всего контролировать, наблюдая и тестируя образцы для испытаний на макротравление и растяжение, взятые из готовых поковок. Эти образцы позволяют исследовать критические участки и, как правило, всю поковку. Они выбираются из продольного, длинно-поперечного и коротко-поперечного направления волокон, в зависимости от требований. Тесты на травление позволяют визуально наблюдать за движением зерна. Механические испытания коррелируют прочность и ударную вязкость с текучестью зерна.

Поток зерна – Макротравление позволяет непосредственно наблюдать за направлением и контуром зерен, а также служит для обнаружения складок, нахлестов и возвратного потока. Путем макротравления подходящих образцов можно исследовать поток зерен в продольном, длинном поперечном и коротком поперечном направлениях. Макротравление также позволяет оценить полные срезы, сквозные и поперечные, а также проверить однородность размера макрозерен. На рис. 2 показано движение зерен в характерной кованой детали.

Размер зерна и микрокомпоненты – Металлографическое исследование с использованием микроскопа лучше всего подходит для исследования сомнительных участков, выявленных при макротравлении, для измерения размера зерна, а также для определения характера и количества микросоставляющих.

Усталостная прочность - Испытания на усталость используются при контроле материалов в таких условиях и для таких целей, как (i) лабораторные испытания небольших образцов для разработки или квалификации материала, (ii) лабораторные испытания полных компонентов или сборочных единиц для разработки конструкции, и (iii) наблюдение за компонентами или узлами в полевых условиях для обеспечения их постоянной надежности в эксплуатации.

Лабораторные испытания малых образцов на усталость для квалификации или разработки материала проводятся стандартными методами. Образцы для испытаний берут либо из проката, либо из штампованных поковок, в зависимости от требований. Стандартные образцы достаточно малы, чтобы их можно было выбрать из многих мест внутри поковки и соотнести с различными направлениями движения зерен. Тестирование обычно проводится при комнатной температуре на воздухе, хотя возможно тестирование при более высоких или более низких температурах и в особых атмосферах.

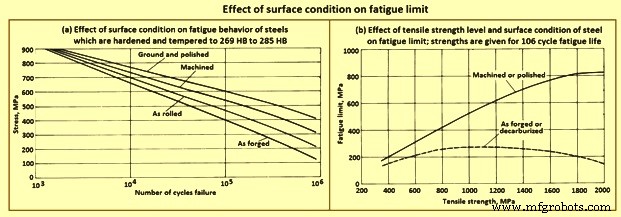

Применение небольших лабораторных испытаний на усталость для анализа компонентов или сборок вводит дополнительные переменные. Одним из них является влияние состояния поверхности. Кривые на рис. 5(а) показывают, что усталостная прочность стальных образцов заметно различается в зависимости от того, была ли поверхность полированной, обработанной, горячекатаной или кованой. Испытываемая сталь представляет собой кованую низколегированную сталь, термообработанную до твердости от 269 HB до 285 HB, что соответствует пределу прочности при растяжении 876 МПа и пределу текучести 696 МПа. Подготовка образцов требовала, чтобы образцы были подвергнуты механической обработке и полировке после термической обработки, а термической обработке предшествовали прокатка или ковка. Для усталостной долговечности 106 циклов предел выносливости составляет 395 МПа для шлифованных образцов, 315 МПа для обработанных образцов, 205 МПа для прокатанных образцов и только 150 МПа для кованых образцов.

Кривые на рис. 5(b) относятся к сталям с пределом прочности при растяжении в диапазоне от 345 МПа до 2070 МПа и являются приблизительными значениями нескольких испытаний. Подготовка образцов для кованых или обезуглероженных образцов с пределом прочности при растяжении 965 МПа включает черновую обработку сталей из прутка, нагрев примерно до 900°C в газовой муфельной печи в течение от 20 до 30 минут, очень легкое обжатие из исходного материала. от диаметра 7,47 мм до конечного диаметра 7,16 мм и с воздушным охлаждением. Термическая обработка состояла из аустенизации в соляной ванне при температуре около 830°С в течение 45 минут, закалки в масле, отпуска на воздухе в течение 1 часа при температуре около 620°С и закалки в воде. Ковка и термическая обработка позволили получить обезуглероженную поверхность на глубину около 0,064 мм. Эти образцы показали усталостную прочность при 106 циклах около 310 МПа по сравнению с 470 МПа для образцов, которые не были коваными, а подвергались механической обработке или полировке и не подвергались обезуглероживанию. Обезуглероживание снижает уровни прочности, полученные при термообработке. Лабораторный контроль состояния поверхности трудно воспроизвести при серийном производстве кованых деталей. Следовательно, усталостная прочность полноразмерных компонентов варьируется в более широком диапазоне, чем у небольших образцов, из-за различий в состоянии поверхности.

Рис. 5. Влияние состояния поверхности на предел усталости

Износостойкость – Хрупкое разрушение поковок и других деталей в результате распространения трещины при уровнях напряжений значительно ниже предела текучести стали привело к широкому изучению характеристик разрушения и методов оценки вязкости разрушения. Результаты этих исследований имеют большое значение для контроля материалов, особенно в отношении разработки тестов для оценки вязкости разрушения, на которых могут основываться стандарты контроля материалов.

In the area of laboratory tests and analytical techniques, major emphasis has been placed on the development of dependable methods for evaluating the strength of steels which contain cracks or crack like defects. Specifically, interest has centered on methods for determining plane-strain fracture toughness. Forged components are evaluated by testing small samples removed from selected locations on the forging which are representative of the various grain directions.

One test procedure comprises the bend testing of the notched and fatigue-cracked samples in a neutral environment. The objective of this test is to get a lower limiting value of fracture toughness which can be used to estimate the relationship between stress and defect size in a metal under service conditions in which high constraint is expected. In the test procedure referred to, a test sample with a chevron notch is suitably pre-cracked in fatigue. It is then tested in a bend test fixture provided with support rolls which rotate and move apart slightly to permit rolling contact and virtually eliminate the friction effect. The sample is subjected to three-point bending, and the imposed load versus displacement change across the notch is recorded on an autographic recorder. Fracture toughness is rated by a calculated parameter, the critical stress intensity.

End-grain exposure – Lowered resistance to stress-corrosion cracking in the long-transverse and short-transverse directions is related to the end-grain exposure. A long, narrow test sample sectioned so that the grain is parallel to the longitudinal axis of the sample has no exposed end grain, except at the extreme ends, which are not subjected to the loading. In contrast, a corresponding sample cut in the transverse direction has end-grain exposure at all points along its length. End grain is especially pronounced in the short-transverse direction on die forgings designed with a flash line. Consequently, forged components designed to reduce or eliminate end grain have better resistance to stress-corrosion cracking.

Residual stress – The sustained tensile stress at the surface of a forging which contributes to stress-corrosion cracking is the total of applied and residual stresses. When the residual stress constitutes a significant percentage of the total stress, it is to be reduced or eliminated. Common sources of residual tensile stresses include quenching, machining, and poor fit in assembly. Each can be suitably modified to reduce or eliminate tensile stresses, especially those present in an exposed surface. As an example, drastic quenching places the surface of a heat-treatable alloy in a state of compression and the core in a state of tension. Furthermore, the compressed surface can be entirely removed during rough machining, exposing the tension-stressed core material. This hazard can be avoided by quenching after, rather than before, rough machining. In some applications, a surface in tension is placed in compression by shot peening.

Hydrogen-stress cracking occurs without corrosion. Hence, its initiation is not confined to exterior surfaces in contact with a corrosive medium. It can start at any suitable nucleus, such as an inclusion or void, as well as at a surface notch or other irregularity. Hydrogen-stress cracking at the interior is described as hydrogen embrittlement or hydrogen flaking. Hydrogen-stress cracking has been observed, studied, and brought under control in most high-strength steels. The modern practice of vacuum melting can reduce residual hydrogen to negligible amounts. A hydrogen content of 3 ppm to 6 ppm in air-melted steel can be readily lowered to 0.6 ppm to 1 ppm by vacuum arc remelting. Provided that the initial hydrogen content of the steel is acceptably low, material control procedures are to ensure that hydrogen pickup is avoided in all subsequent processing, including forging, heat treating, hot salt bath descaling, pickling, and plating. During forging, steels develop a surface scale and a decarburized surface layer, both of which are subsequently removed by grit blasting and machining. Unless the steel is acid pickled, there is no possibility of hydrogen pickup.

Many of the critical parts made from steel forgings are protected by a coating of cadmium. Steel parts heat treated to strength levels higher than 1,655 MPa are especially sensitive to hydrogen pickup, in case they are coated with cadmium, the coating is deposited in vacuum. Parts heat treated to strength levels lower than 1,655 MPa can be cadmium plated electrolytically, provided that a titanium-containing plating bath is used and the parts are subsequently baked at around 190 deg C for 12 hours.

Mechanical properties – A major advantage of shaping metal parts by rolling, forging, or extrusion stems from the opportunities such processes offer the designer with respect to the control of grain flow. The strength of these and similar wrought products is almost always greatest in the longitudinal direction (or equivalent) of grain flow, and the maximum load-carrying ability in the finished part is achieved by providing a grain-flow pattern parallel to the direction of the major applied service loads when, in addition, sound, dense, good-quality metal of sufficiently fine grain size has been produced throughout.

Grain flow and anisotropy – Steel which is rolled, forged, or extruded develops and retains a fiber like grain structure aligned in the principal direction of working. This characteristic becomes visible on external and sectional surfaces of wrought products when the surfaces are suitably prepared and etched. The fibers are the result of elongation of the micro-structural constituents of the steel in the direction of working. Hence, the phrase ‘direction of grain flow’ is normally used to describe the dominant direction of these fibers within wrought metal products.

In wrought steel, the direction of grain flow is also evidenced by measurements of mechanical properties. Strength and ductility are almost always greater in the direction parallel to that of working. The characteristic of showing different strength and ductility values with respect to the direction of working is referred to as mechanical anisotropy and is exploited in the design of wrought products. Although the best properties in wrought steels are most frequently the longitudinal (or equivalent), properties in other directions can yet be superior to those in products not wrought, that is, in cast ingots or in forging stock taken from a lightly worked ingot.

Rectangular sections show anisotropy among all the three principal directions i.e. longitudinal, long transverse, and short transverse. A design which employs a rectangular section involves the properties in all these directions, not just the longitudinal. Hence, the longitudinal, long-transverse, and short-transverse service loads of rectangular sections are analyzed separately.

Anisotropy in high strength steel – Although all wrought steels are mechanically anisotropic, the effects of anisotropy on mechanical properties vary among different metals and alloys. For example, a vacuum-melted steel of a given composition is generally less mechanically anisotropic than a conventionally killed, air-melted steel of the same composition. Response to etching to reveal the grain flow characteristic of anisotropy also varies. Steels with poor corrosion resistance are readily etched, while those with good corrosion resistance need more corrosive etchants and extended etching times to reveal grain flow. In general, fatigue properties are markedly affected by the relation of flow-line direction to direction of stresses from applied loads. When flow lines are perpendicular to load stresses, a stress-raising effect is produced.

Forging lubricants

For many years, oil-graphite mixtures have normally being used as lubricants for forging carbon and alloy steels. Recent advances in lubricant technology, however, have resulted in new types of lubricants, including water/graphite mixtures and water-base synthetic lubricants. Each of the normally used lubricants has advantages as well as limitations (Tab 2) which is required to be balanced against process requirements.

| Tab 2 Advantages and limitations of the main lubricants used for hot forging of steels | |||

| Sl. No. | Type of lubricant | Advantages | Limitations |

| 1 | Water-base micro-graphite | Eliminates smoke and fire; provides die cooling; is easily extended with water | Must be applied by spraying for best results |

| 2 | Water-base synthetic | Eliminates smoke and fire; is cleaner than oils or water-base graphite; aids die cooling; is easily diluted, and needs no agitation after initial mixing; reduces clogging of spray equipment; does not transfer dark pigment to part | Must be sprayed; lacks the lubricity of graphite for severe forging operations |

| 3 | Oil-base graphite | Fluid film lends itself to either spray or swab application; has good performance over a wide temperature range (upto 540 deg C). | Generates smoke, fire, and noxious odours; explosive nature may shorten die life; has potentially serious health and safety implications for workers |

Selection criteria – Lubricant selection for forging is based on several factors, including forging temperature, die temperature, forging equipment, method of lubricant application, complexity of the part being forged and environmental and safety considerations. At normal hot-forging temperatures for carbon and alloy steels, water-base graphite lubricants are used almost exclusively, although some hammer shops still employ oil-base graphite.

The most common warm-forming temperature range for carbon and alloy steels is 540 deg C to 870 deg C. Because of the severity of forging conditions at these temperatures, billet coatings are often used in conjunction with die lubricants. The billet coatings used include graphite in a fluid carrier or water-base coatings used in conjunction with phosphate conversion coating of the work piece. For still lower forging temperatures (less than around 400 deg C, molybdenum disulphide has a greater load-carrying capacity than does graphite. Molybdenum disulphide can either be applied in solid form or dispersed in a fluid carrier.

Heat treatment of carbon and alloy steel forgings

Normally steel forgings are specified based upon one of four man conditions namely (i) as forged with no further thermal processing, (ii) heat treated for machinability, (iii) heat treated for final mechanical / physical properties, or (iv) special heat treatment to enhance dimensional stability, particularly in more complex part configurations.

As forged with no further thermal processing – Although the vast majority of steel forgings are heat treated before use, a large tonnage of low carbon steel (0.1 % to 0.25 % C) is used in the as-forged condition. In such forgings, machinability is good, and little is gained in terms of strength by heat treatment. In fact, a number of widely used specifications permit this economic option. It is also interesting to note that, compared to the properties produced by normalizing, strength and machinability are slightly better, which is most likely attributable to the fact that grain size is somewhat coarser than in the normalized condition.

Heat treated for machinability – When a finished machined component is to be produced from a roughly dimensioned forging, machinability becomes a vital consideration to optimize tool life, increase productivity, or both. The specification or forging drawing can specify the heat treatment. However, when specifications give only maximum hardness or micro-structural specifications, the most economical and effective thermal cycle is to be selected. Available heat treatments include full anneal, spheroidize anneal, sub-critical anneal, normalize, or normalize and temper. The heat treatment chosen depends on the steel composition and the machine operations to be performed. Some steel grades are inherently soft while others become quite hard in cooling from the finishing temperature after hot forging. Some type of annealing is usually required or specified to improve machinability.

Heat treated for final mechanical / physical properties – Normalizing or normalizing and tempering can produce the needed minimum hardness and minimum ultimate tensile strength. However, for most steels, a hardening (austenitize) and quenching (in oil, water, or some other medium, depending on section size and hardenability) cycle is employed, followed by tempering to produce the proper hardness, strength, ductility, and impact properties. For steel forgings to be heat treated above the 1,035 MPa strength level and having section size variations, it is general practice to normalize before austenitizing to produce a uniform grain size and minimize internal residual stresses. In some instances, it is normal practice to use the heat for forging as the austenitizing cycle and to quench at the forge unit. The forging is then tempered to complete the heat treat cycle. Although there are obvious limitations to this procedure, definite economies are possible when the procedure is applicable (usually for symmetrical shapes of carbon steels which need little final machining).

Special heat treatment to enhance dimensional stability – Special heat treatments, particularly in more complex part configurations, are sometimes used to control dimensional distortion, relieve residual stresses before or after machining operations, avoid quench cracking, or prevent thermal shock or surface (case) hardening. Although most of the heat-treating cycles can apply, very specific treatments can be needed. Such treatments normally apply to complex forging configurations with adjacent differences in section thickness, or to very high hardenability steels and alloys. When stability of critically dimensioned finished parts permits only light machining of the forging after heat treatment to final properties, special treatments are available, including mar-quenching (mar-tempering), stress relieving, and multiple tempering.

Many applications, such as crankshafts, camshafts, gears, forged rolls, rings, certain bearings, and other machinery components, need increased surface hardness for wear resistance. The important surfaces are normally hardened after machining by flame or induction hardening, carburizing, carbo-nitriding, or nitriding. These processes are listed in the approximate order of increasing cost and decreasing maximum temperature. The latter consideration is important in that dimensional distortion normally decreases with decreasing temperature. This is particularly true of nitriding, which is usually performed below the tempering temperature for the steel used in the forging.

Micro-alloyed forging steels

Micro-alloying (the use of small amounts of elements such as vanadium and niobium to strengthen steels) has been in practice since the 1960s to control the micro-structure and properties of low carbon steels. Most of the early developments have been related to plate and sheet products in which micro-alloy precipitation, controlled rolling, and modern steelmaking technology combined to increase strength significantly relative to that of low carbon steels.

The application of micro-alloying technology to forging steels has lagged behind that of flat-rolled products because of the different property requirements and thermo-mechanical processing of forging steels. Forging steels are normally used in applications in which high strength, fatigue resistance, and wear resistance are needed. These requirements are most often filled by medium carbon steels. Thus, the development of micro-alloyed forging steels has been based around the grades containing 0.3 % to 0.5 % C.

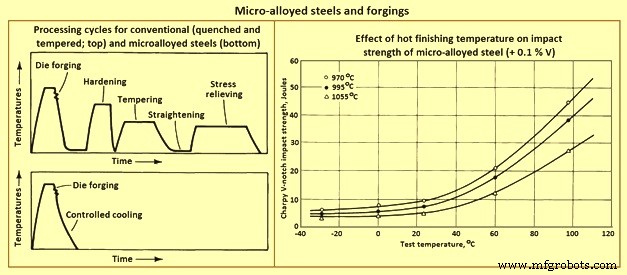

The driving force behind the development of micro-alloyed forging steels has been the need to reduce the production costs. This is accomplished in these materials by means of a simplified thermo-mechanical treatment (that is, a controlled cooling following hot forging) which achieves the desired properties without the separate quenching and tempering treatments required by conventional carbon and alloy steels. In Fig 6, the processing sequence for conventional (quenched and tempered) steels is compared with the micro-alloyed steel-forging process.

Fig 6 Micro-alloyed steels and forgings

Effects of micro-alloying elements

Carbon – Most of the micro-alloyed steels developed for forging have carbon contents ranging from 0.3 % to 0.5 %, which is high enough to form a large amount of pearlite. The pearlite is responsible for substantial strengthening. This level of carbon also decreases the solubility of the micro-alloying constituents in austenite.

Niobium, vanadium, and titanium – Formation of carbo-nitride precipitates is the other major strengthening mechanism of micro-alloyed forging steels. Vanadium, in amounts ranging from 0.05 % to 0.2 %, is the most common micro-alloying addition used in forging steels. Niobium and titanium enhance strength and toughness by providing control of austenite grain size. Frequently niobium is used in combination with vanadium to achieve the benefits of austenite grain size control (from niobium) and carbo-nitride precipitation (from vanadium).

Manganese – Manganese is used in relatively large amounts (1.4 % to 1.5 %) in many micro-alloyed forging steels. It tends to reduce the cementite plate thickness while maintaining the inter-lamellar spacing of pearlite developed. Hence, high manganese levels require lower carbon contents to retain the large amounts of pearlite required for high hardness. Manganese also provides substantial solid solution strengthening, enhances the solubility of vanadium carbonitrides, and lowers the solvus temperature for these phases.

Silicon – The silicon content of most commercial micro-alloyed forging steels is around 0.3 %. Some grades contain upto 0.7 %. Higher silicon contents are associated with significantly higher toughness, apparently because of an increased amount of ferrite relative to that formed in ferrite-pearlite steels with lower silicon contents.

Sulphur – Many micro-alloyed forging steels, particularly those needed for use in automotive forgings in which machinability is critical, have relatively high sulphur contents. The higher sulphur contents contribute to their machinability, which is comparable to that of quenched and tempered steels.

Aluminum and nitrogen – As in hardenable fine-grain steels, aluminum is important for austenite grain size control in micro-alloyed steels. The mechanism of aluminum grain size control is the formation of aluminum nitride particles. It has been shown that nitrogen is the major interstitial component of vanadium carbo-nitride. For this reason, moderate to high nitrogen contents are needed in vanadium containing micro-alloyed steels to promote effective precipitate strengthening.

Controlled Forging

The concept of grain size control has been used for many years in the production of flat rolled products. Particularly in plate rolling, the ability to increase austenite recrystallization temperature using small niobium additions is well known. The process used to produce these steels is usually referred to as controlled rolling. The benefits of austenite grain size control are not, of course, limited to flat rolled products. Although the higher finishing temperatures needed for rolling of bars limit the usefulness of this approach to micro-structural control, finishing temperatures for micro-alloyed bar steels is nonetheless to be controlled.

It has been shown that, although strength is not significantly affected by finishing temperature, toughness of vanadium-containing micro-alloyed steels decreases with increasing finishing temperature. This effect is shown in Fig 6, which compares Charpy V-notch impact strength for a micro-alloyed steel finished at three temperatures. This detrimental effect of a high finishing temperature on impact toughness also carries over to forging operations, that is, the lower the finish temperature in forging, the higher the resulting toughness, and vice versa. After extensive testing, it has been shown that the finishing temperature for forging if reduced to near 1000 deg C, results in impact properties equal to or better than those of hot rolled bar. It is also shown that rapid induction preheating is beneficial for micro-alloyed forging steels, and that cost savings of 10 % (for standard micro-alloyed forgings) to 20 % (for resulphurized grades) are possible.

Lower finishing temperatures, however, take their toll in terms of higher required forging pressures (and thus higher machine capacities needed) and increased die wear. The improved toughness resulting from lower finishing temperatures, as well as any cost savings which can be achieved as a result of the elimination of heat treatment, is to be weighed against the cost increases caused by these factors.

Micro-alloyed cold heading steels -Steels used in the production of high-strength fasteners by cold heading have been earlier produced from quenched and tempered alloy steels. To obtain sufficient strength with adequate ductility needed six processing steps. Recent developments have led to the use of micro-alloyed niobium-boron steels which need no heat treatment. These steels make use of niobium and boron additions to develop bainitic structures with high work-hardening rates. In most cases they use the deformation of cold heading to achieve the required strength levels without heat treatment.

Производственный процесс

- Сплав 10 (C17500) TF00 Ковка и экструзия

- Сплав 3 (C17510) TB00 Ковка и экструзия

- Сплав 3 (C17510) TF00 Ковка и экструзия

- Ковка из сплава 25, экструзия TB00 (C17200)

- Ковка из сплава 25, экструзия TF00 (C17200)

- Поковки AMPCOLOY® 972

- AMPCO® 18 Поковки

- Обзор инструментальной стали и ее применения

- Обзор инструментальной стали и ее сопутствующих применений

- Различные типы кузнечных инструментов и оборудования