Что такое ковка? - определение, процесс и типы

Что такое подделка?

Ковка - это производственный процесс, включающий формование металла посредством ковки, прессования или прокатки. Эти сжимающие усилия создаются молотком или штампом. Ковка часто классифицируется в зависимости от температуры, при которой выполняется холодная, теплая или горячая ковка.

Широкий спектр металлов может быть кованым. Типичные металлы, используемые в ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Очень мягкие металлы, такие как алюминий, латунь и медь, также могут быть коваными. В процессе ковки можно производить детали с превосходными механическими свойствами с минимальными отходами.

Основная концепция заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокую усталостную прочность и прочность. Этот процесс экономически выгоден благодаря возможности массового производства деталей и достижения определенных механических свойств в готовом изделии.

Кузнецы занимались ковкой на протяжении тысячелетий; традиционными продуктами были кухонная утварь, скобяные изделия, ручные инструменты, холодное оружие, тарелки и украшения.

Со времен промышленной революции кованые детали широко используются в механизмах и машинах везде, где от компонента требуется высокая прочность; такие поковки обычно требуют дальнейшей обработки (например, механической обработки) для получения почти готовой детали. Сегодня ковка является одной из основных мировых отраслей промышленности.

История ковки

Ковка практикуется кузнецами уже тысячи лет. Сначала в бронзовом веке самыми распространенными коваными металлами были бронза и медь, а позже, когда была обнаружена способность контролировать температуру и процесс плавки железа, железо стало основным кованым металлом.

Традиционные продукты включают кухонную утварь, скобяные изделия, ручные инструменты и холодное оружие. Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации.

В настоящее время ковка – это всемирная отрасль с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Типы процессов ковки

Существует несколько методов ковки с разными возможностями и преимуществами.

- Кузнечное дело

- Прокатная ковка

- Ковка на прессах

- Фальсификация

- Холодная ковка

- Точная ковка

- Изотермическая ковка

1. Дроп-ковка

Штамповка получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа. Матрица относится к поверхностям, которые вступают в контакт с металлом.

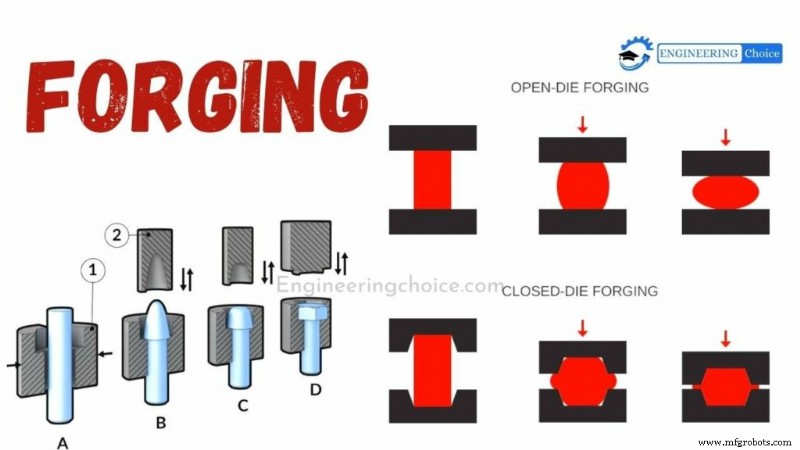

Существует два вида штамповки – штамповка в открытых и закрытых штампах. Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Свободная ковка (кузнечная ковка)

Ковка в открытых штампах также известна как кузнечная ковка. Молоток ударяет и деформирует металл на неподвижной наковальне. В этом типе ковки металл никогда полностью не заключен в штампы, что позволяет ему течь, за исключением областей, где он контактирует с штампами.

Оператор несет ответственность за ориентацию и позиционирование металла для достижения желаемой окончательной формы. Используются плоские матрицы, некоторые из которых имеют поверхности специальной формы для специальных операций. Ковка в открытых штампах подходит для изготовления простых и крупных деталей, а также металлических компонентов, изготовленных по индивидуальному заказу.

Преимущества свободной штамповки:

- Лучшее сопротивление усталости и прочность

- Снижает вероятность ошибок и/или дыр.

- Улучшает микроструктуру

- Непрерывный поток зерна

- Меньший размер зерна

Ковка в закрытых штампах (пресс-штамп)

Ковка в закрытых штампах также известна как штамповка штампами. Металл помещают в матрицу и прикрепляют к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости штампа.

Молоток рассчитан на то, чтобы войти в контакт с металлом в быстрой последовательности в масштабе миллисекунд. Излишки металла выталкиваются из полостей штампа, что приводит к облою. Вспышка остывает быстрее, чем остальная часть материала, что делает ее прочнее металла в матрице. После ковки заусенец удаляется.

Чтобы металл достиг конечной стадии, он проходит через ряд полостей в матрице:

- Оттиск кромки (также известный как долбление или гибка):первый оттиск, используемый для придания металлу грубой формы.

- Блокирование полостей:металлу придается форма, которая больше напоминает конечный продукт. Металл имеет большие изгибы и скругления.

- Окончательная оттискная полость:заключительный этап отделки и придания металлу желаемой формы.

Преимущества штамповки в закрытых штампах:

- Производит детали весом до 25 тонн.

- Создает практически чистые формы, требующие лишь небольшой доводки.

- Экономично для тяжелого производства

2. Прокатная ковка

Валковая поковка состоит из двух цилиндрических или полуцилиндрических горизонтальных валков, деформирующих круглый или плоский прутковый прокат. Это работает, чтобы уменьшить его толщину и увеличить его длину.

Этот нагретый стержень вставляется и проходит между двумя валками, каждый из которых имеет одну или несколько фигурных канавок, и постепенно формуется по мере его прокатки через машину. Этот процесс продолжается до тех пор, пока не будут достигнуты желаемая форма и размер.

Преимущества автоматической прокатки:

- Производит мало отходов или вообще не производит их.

- Создает благоприятную зернистую структуру металла.

- Уменьшает площадь поперечного сечения металла.

- Сужение концов

3. Прессовая ковка

Ковка на прессе использует медленное, непрерывное давление или силу вместо удара, используемого при ковке с ударным молотом. Более медленное перемещение ползуна означает, что деформация становится более глубокой, так что весь объем металла затрагивается равномерно.

Напротив, при ковке с ударным молотом деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается в некоторой степени недеформированной. Контролируя степень сжатия при штамповке, можно также контролировать внутреннюю деформацию.

Преимущества штамповки:

- Экономично для тяжелого производства

- Более высокая точность допусков в пределах 0,01–0,02 дюйма.

- Материалы имеют меньшую осадку, что обеспечивает лучшую точность размеров.

- Скорость, давление и ход штампа контролируются автоматически

- Возможна автоматизация процесса

- Мощность прессов варьируется от 500 до 9000 тонн.

4. Расстроенная подделка

Ковка с осадкой — это производственный процесс, при котором диаметр металла увеличивается за счет сжатия его длины. Кривошипные прессы, специальные высокоскоростные машины, используются в процессах ковки с осадкой.

Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрой смены металла с одной станции на другую. Возможны также вертикальные кривошипные прессы или гидравлический пресс.

Преимущества форжинга с осадкой:

- Высокая производительность до 4500 деталей в час.

- Возможна полная автоматизация

- Устранение сквозняка и заусенцев

- Производит мало отходов или вообще не производит отходов.

5. Автоматическая горячая штамповка

При автоматической горячей ковке стальные стержни длиной проката вставляются в один конец ковочной машины при комнатной температуре, а горячекованые изделия выходят из другого конца. Стержень нагревается с помощью мощных индукционных катушек до температуры 2190–2370 °F менее чем за 60 секунд.

Пруток очищается от окалины роликами и делится на заготовки. На этом этапе металл проходит через несколько стадий формовки, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на чистовую стадию. Таким образом можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Преимущества автоматической горячей штамповки:

- Высокая производительность

- Прием недорогих материалов

- Минимальная рабочая сила, необходимая для работы с оборудованием.

- Материал практически не образует отходов (экономия материала на 20–30 % по сравнению с обычной ковкой)

6. Прецизионная ковка (ковка в форме сетки или почти в форме сетки)

Прецизионная ковка практически не требует окончательной обработки. Это метод ковки, разработанный для минимизации затрат и отходов, связанных с операциями после ковки. Экономия достигается за счет сокращения материалов и энергии, а также сокращения механической обработки.

7. Изотермическая ковка

Изотермическая ковка — это процесс ковки, при котором металл и штамп нагреваются до одинаковой температуры. При адиабатическом нагреве отсутствует перенос массы или теплообмен между системой и внешней средой.

Все изменения связаны с внутренними изменениями, приводящими к строго контролируемой скорости деформации. Из-за более низких потерь тепла для этого процесса ковки можно использовать машины меньшего размера.

Применение ковки

Помимо деталей двигателя и трансмиссии, поковки используются для изготовления широкого спектра шестерен, звездочек, рычагов, валов, шпинделей, шаровых шарниров, ступиц колес, роликов, вилок, балок осей, держателей подшипников и звеньев.

- В каждой механической промышленности в основном используются кованые изделия.

- Ротор турбины, ротор генератора и т. д. являются коваными изделиями.

- Это обеспечивает более высокую усталостную прочность, поэтому большинство движущихся частей, таких как коленчатый вал, шестерни распределительного вала и т. д., изготавливаются методом ковки.

- Холодная ковка используется для изготовления долота, болтов и т. д.

- Они в основном используются в производстве ручных инструментов и скобяных изделий.

- Применяется в судостроении при различных строительных работах.

Преимущества ковки

Ковка обеспечивает лучшие механические свойства, пластичность и усталостную прочность, а также ударопрочность, поскольку этот процесс улучшает и направляет поток зерен в соответствии с формой детали. Ковать можно почти все металлы, черные и цветные.

- Детали, изготовленные ковкой, прочнее

- Это более надежно и менее затратно

- Он лучше реагирует на термическую обработку.

- Он обеспечивает более стабильные и лучшие металлургические свойства.

- Он предлагает широкий ассортимент товаров.

- Требуется меньше дополнительных операций.

- Он обладает большой гибкостью дизайна.

Недостатки ковки

- При горячей ковке сложно выполнять второстепенные операции

- Капитальные затраты больше

- Необходимо соблюдать очень высокие правила безопасности людей и материалов

Производственный процесс

- Что такое фрезерование? - Определение, процесс и операции

- Что такое токарная обработка? - Определение и виды операций

- Что такое сверление? - определение, процесс и советы

- Что такое порошковая металлургия? - Определение и процесс

- Что такое ковка? - определение, процесс и типы

- Что такое металлизация? - Определение, типы и преимущества

- Что такое науглероживание? - Определение, типы и процесс

- Что такое листовой металл? - определение, типы и использование

- Что такое литье металлов? - определение, типы и процесс

- Определение металлического литья, типы и процессы