Отжиг сталей

Отжиг сталей

При холодной обработке металла (деформировании при комнатной температуре) микроструктура сильно деформируется из-за повышенной плотности дислокаций, возникающей в результате деформации. Холодная обработка также называется деформационным упрочнением или деформационным упрочнением. Когда металл подвергается холодной обработке, прочность и твердость увеличиваются, а пластичность уменьшается. В конце концов, необходимо отжечь деталь, чтобы можно было проводить дальнейшие операции формовки без риска ее поломки. Кроме того, некоторые стали упрочняются преимущественно холодной обработкой. В этом случае важно, чтобы сталь заметно не размякла при вводе в эксплуатацию.

Холоднодеформированные стали с сильно искаженной микроструктурой находятся в высокоэнергетическом состоянии и термодинамически неустойчивы. Отжиг — это процесс термической обработки, который размягчает металл, закаленный холодной обработкой. Отжиг состоит из трех отдельных этапов процесса, а именно (i) восстановления, (ii) рекристаллизации и (iii) роста зерна. Хотя движущей силой является уменьшение накопленной энергии, отжиг обычно не происходит самопроизвольно при комнатной температуре. Это связано с тем, что уменьшение накопленной энергии происходит за счет диффузии, а энергии активации, необходимой для начала процесса диффузии, обычно недостаточно при комнатной температуре. Следовательно, нагрев необходим для обеспечения энергии термической активации, необходимой для перевода материала в состояние с более низкой энергией. Поскольку внутренние напряжения решетки уменьшаются во время отжига, прочность уменьшается, а пластичность увеличивается.

Восстановление – Во время восстановления происходит перегруппировка внутренних дефектов, известных как дислокации, в конфигурации с более низкой энергией. Однако форма и ориентация зерен остаются прежними. Также наблюдается значительное снижение остаточных напряжений, но прочность и пластичность практически не затрагиваются. Поскольку во время восстановления происходит значительное снижение остаточного напряжения, процессы типа восстановления обычно проводятся для снижения остаточных напряжений, часто для предотвращения растрескивания в результате коррозии под напряжением или минимизации деформации. Во время операций по снятию напряжения температура и время контролируются, поэтому не происходит значительного снижения прочности или твердости.

Перекристаллизация – Характеризуется зарождением и ростом бездеформационных зерен из матрицы нагартованного металла. При рекристаллизации плохо деформированные нагартованные зерна замещаются новыми, свободными от деформации зернами. Во время рекристаллизации образуются новые ориентации, новые размеры зерен и новые морфологии зерен. Движущей силой рекристаллизации является оставшаяся запасенная энергия, которая не расходуется при восстановлении. Прочность снижается, а пластичность увеличивается до уровня, аналогичного металлу перед холодной обработкой.

Рекристаллизацию считают завершенной, когда механические свойства рекристаллизованного металла приближаются к механическим свойствам металла до его холодной обработки давлением. Рекристаллизация и связанное с ней механическое размягчение полностью устраняют влияние холодной обработки на механические свойства заготовки. Кривая отжига для сплава, такого как типичная сталь, показывает минимальные изменения механических свойств во время восстановления и большие изменения свойств, которые происходят во время рекристаллизации. Механические свойства, такие как твердость, предел текучести, предел прочности при растяжении, относительное удлинение и уменьшение площади, резко изменяются в очень небольшом диапазоне температур. Хотя физические свойства, такие как электрическая проводимость, значительно увеличиваются во время восстановления, они также продолжают увеличиваться во время рекристаллизации.

Рост зерна – Это рост одних рекристаллизованных зерен, и он может происходить только за счет других рекристаллизованных зерен. Поскольку мелкий размер зерна приводит к наилучшему сочетанию прочности и пластичности, почти во всех случаях рост зерна является нежелательным процессом. Хотя чрезмерный рост зерен может произойти при слишком долгой выдержке материала при температуре отжига, обычно это происходит в результате нагрева при слишком высокой температуре.

Отжиг — это общий термин, обозначающий обработку, состоящую из нагревания и выдержки при подходящей температуре с последующим охлаждением с соответствующей скоростью, главным образом для размягчения металлических материалов. Это процесс, включающий нагревание и охлаждение, обычно применяемый для умягчения. Этот термин также относится к обработкам, предназначенным для изменения механических или физических свойств, создания определенной микроструктуры или удаления газов. Рабочая температура и скорость охлаждения зависят от отжигаемого материала и цели обработки.

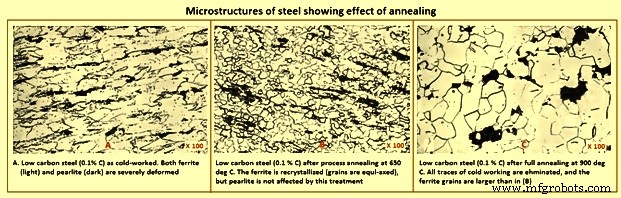

Как правило, в простых углеродистых (C) сталях отжиг приводит к образованию феррито-перлитной микроструктуры (рис. 1). Стали можно отжигать для облегчения холодной обработки или обработки, для улучшения механических или электрических свойств или для обеспечения стабильности размеров. Выбор обработки отжигом, которая обеспечивает адекватное сочетание таких свойств при минимальных затратах, часто сопряжен с компромиссом. Термины, используемые для обозначения конкретных типов отжига, применяемых к сталям, описывают используемый метод, используемое оборудование или состояние материала после обработки. На рис. 1 показаны микроструктуры стали, демонстрирующие эффект отжига.

Рис. 1. Микроструктуры стали, демонстрирующие эффект отжига

Металлургические принципы

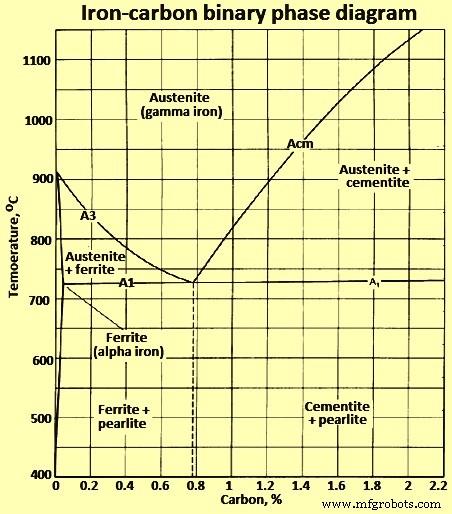

Бинарную фазовую диаграмму железо-углерод (рис. 2) можно использовать для лучшего понимания процессов отжига. Хотя ни один процесс отжига никогда не достигает истинно равновесных условий, он может точно соответствовать этим условиям. При определении различных типов отжига обычно используются температуры превращения или критические температуры.

Рис. 2. Диаграмма бинарных состояний железо-углерод

Критические температуры – Критические температуры, которые следует учитывать при обсуждении отжига стали, – это те, которые определяют начало и завершение превращения в аустенит или из него. Для данной стали критические температуры зависят от того, нагревается сталь или охлаждается. Критические температуры начала и окончания превращения в аустенит при нагреве обозначаются соответственно Ас1 и Ас3 для доэвтектоидных сталей и Ас1 и Ассм (или просто Ассм) для заэвтектоидных сталей. Эти температуры выше соответствующих критических температур начала и завершения превращения из аустенита при охлаждении, которые обозначаются соответственно Ar3 и Ar1 для доэвтектоидных сталей и Arcm и Ar1 для заэвтектоидных сталей. (Буквы «с» и «r» в символах произошли от французских слов «chauffage» для обогрева и «refroidisment» для охлаждения). Эти критические температуры сходятся к равновесным значениям Ae1, Ae3 и Aecm по мере того, как скорость нагрева или охлаждения становится бесконечно медленной. Положения линий Ae1, Ae3 и Aecm близки к более общим (то есть близким к равновесию) линиям A1, A3 и Acm на бинарной фазовой диаграмме железо-углерод, показанной на рис. 2.

Различные легирующие элементы заметно влияют на эти критические температуры. Например, хром (Cr) повышает температуру эвтектоида, температуру A1, а марганец (Mn) понижает ее. Можно рассчитать верхнюю и нижнюю критические температуры, используя фактический химический состав стали. Уравнения, которые дают приблизительную критическую температуру для доэвтектоидной стали:(i) Ac1 (градус C) =723 – 20,7 (% Mn) – 16,9 (% Ni) + 29,1 (% Si) – 16,9 (% Cr) с стандартное отклонение +/- 11,5°C, и (ii) Ac3 (°C) =910 – 203 % C – 15,2 (% Ni) + 44,7 (% Si) + 104 (% V) + 31,5 (% Mo) со стандартным отклонением +/- 16,7°C.

Присутствие других легирующих элементов также оказывает заметное влияние на эти критические температуры. Равновесные критические температуры обычно находятся примерно посередине между температурами нагрева и охлаждения с одинаковыми скоростями. Поскольку отжиг может включать различные диапазоны скоростей нагрева и охлаждения в сочетании с изотермической обработкой, конкретные термины температуры A1, A3 и Acm используются реже при обсуждении основных понятий.

Циклы отжига – На практике для достижения различных целей отжига используются конкретные термические циклы почти бесконечного разнообразия. Эти циклы делятся на несколько широких категорий, которые можно классифицировать в зависимости от температуры нагрева стали и используемого метода охлаждения. Максимальная температура может быть (i) ниже нижней критической температуры, температуры A1 (докритический отжиг), (ii) выше температуры A1, но ниже верхней критической температуры, температуры A3 в доэвтектоидных сталях или Acm в заэвтектоидных сталях. стали (межкритический отжиг) или (iii) выше температуры A3 (полный отжиг).

Поскольку некоторое количество аустенита присутствует при температурах выше температуры A1, практика охлаждения посредством превращения является решающим фактором в достижении желаемой микроструктуры и свойств. Соответственно, стали, нагретые выше А1, подвергают либо медленному непрерывному охлаждению, либо изотермической обработке при некоторой температуре ниже температуры А1, при которой трансформация в желаемую микроструктуру может произойти за разумное время.

При определенных условиях два или более таких цикла можно комбинировать или использовать последовательно для достижения желаемых результатов. Успех любой операции отжига зависит от правильного выбора и контроля термического цикла, основанного на металлургических принципах.

Подкритический отжиг

Докритический отжиг не приводит к образованию аустенита. Исходное состояние стали модифицируют такими термоактивируемыми процессами, как восстановление, рекристаллизация, рост зерна и агломерация карбидов. Таким образом, предшествующая история стали является важным фактором. В прокатанных или кованых доэвтектоидных сталях, содержащих феррит и перлит, докритический отжиг может скорректировать твердость обоих компонентов, но для значительного размягчения может потребоваться чрезмерно длительное время выдержки при температуре.

Подкритическая обработка наиболее эффективна при применении к закаленным или холоднодеформированным сталям, которые легко рекристаллизуются с образованием новых зерен феррита. Скорость разупрочнения быстро возрастает по мере приближения температуры отжига к температуре А1. Практика охлаждения от докритической температуры отжига очень мало влияет на установленную микроструктуру и результирующие свойства.

Межкритический отжиг

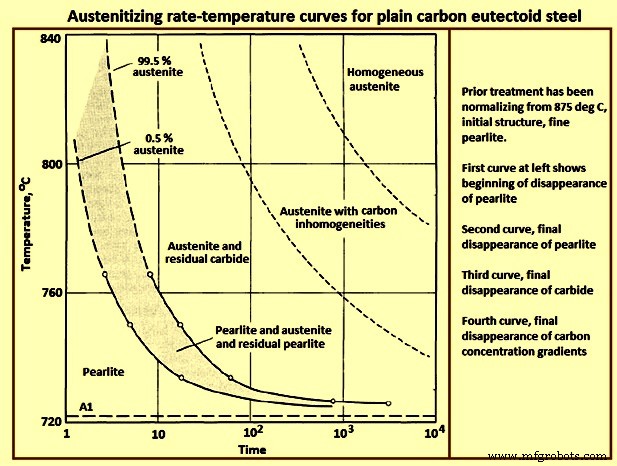

Аустенит начинает формироваться, когда температура стали превышает температуру А1. Растворимость C резко возрастает (почти на 1 %) вблизи температуры A1. В доэвтектоидных сталях равновесная структура в межкритическом интервале между температурой А1 и температурой А3 состоит из феррита и аустенита, а выше температуры А3 структура становится полностью аустенитной. Однако равновесная смесь феррита и аустенита достигается не сразу. В качестве примера скорость растворения типичной эвтектоидной стали показана на рис. 3.

Рис. 3. Кривые скорости аустенитизации и температуры для простой C-эвтектоидной стали

Нерастворенные карбиды могут сохраняться, особенно если время аустенизации короткое или температура близка к A1, что приводит к неоднородности аустенита. В заэвтектоидных сталях карбид и аустенит сосуществуют в межкритическом интервале между температурой А1 и температурой Асм, а однородность аустенита зависит от времени и температуры. Степень однородности структуры при температуре аустенизации является важным фактором при развитии отожженных структур и свойств. Более однородные структуры, развивающиеся при более высоких температурах аустенизации, имеют тенденцию способствовать образованию пластинчатых карбидных структур при охлаждении, тогда как более низкие температуры аустенизации в межкритическом диапазоне приводят к менее гомогенному аустениту, что способствует образованию сфероидальных карбидов.

Аустенит, образующийся при нагреве стали выше температуры А1, снова превращается в феррит и карбид при медленном охлаждении стали ниже температуры А1. Скорость распада аустенита и склонность карбидной структуры к пластинчатой или сфероидальной в значительной степени зависят от температуры превращения. Если аустенит превращается чуть ниже температуры А1, он медленно разлагается. В этом случае продукт может содержать относительно крупные сфероидальные карбиды или крупный пластинчатый перлит, в зависимости от состава стали и температуры аустенизации. Этот продукт имеет тенденцию быть очень мягким.

Однако низкая скорость превращения при температурах чуть ниже температуры А1 требует длительного времени выдержки при изотермической обработке или очень низкой скорости охлаждения при непрерывном охлаждении, если желательна максимальная мягкость. Изотермическая обработка более эффективна, чем медленное непрерывное охлаждение, с точки зрения достижения желаемой структуры и мягкости за минимальное время. Однако иногда доступное оборудование или масса отжигаемой стальной детали могут сделать медленное непрерывное охлаждение единственно возможной альтернативой. При понижении температуры превращения аустенит обычно распадается быстрее, а продукт превращения становится более твердым, более пластинчатым и менее крупным, чем продукт, образующийся непосредственно при температуре А1. При еще более низких температурах превращения продукт становится гораздо более твердой смесью феррита и карбида, и время, необходимое для полного изотермического превращения, может снова увеличиться.

Графики зависимости температуры от времени, показывающие ход превращения аустенита в условиях изотермического превращения (IT) или непрерывного превращения (CT) для многих сталей, демонстрируют вышеуказанные принципы. Эти диаграммы IT или CT могут быть полезны при разработке отжига для определенных марок стали, но их полезность ограничена, поскольку большинство опубликованных диаграмм представляют переход от полностью аустенитизированного, относительно однородного состояния, которое не всегда желательно или достижимо при отжиге.

В процессе непрерывного отжига практика межкритического отжига используется для создания двухфазных и трехфазных микроструктур. При этом сталь быстро охлаждают от межкритической температуры. Быстрое охлаждение вызывает превращение ванн аустенита в мартенсит. Окончательная микроструктура состоит из островков мартенсита в ферритной матрице. В зависимости от содержания сплава в аустенитных ваннах и условий охлаждения аустенит не может полностью трансформироваться, и микроструктура состоит из областей мартенсита/остаточного аустенита в ферритной матрице.

Охлаждение после полной трансформации

После полного превращения аустенита при охлаждении до комнатной температуры не может происходить никаких других металлургических изменений. Чрезвычайно медленное охлаждение может вызвать некоторую агломерацию карбидов и, следовательно, небольшое дальнейшее размягчение стали, но в этом отношении такое медленное охлаждение менее эффективно, чем высокотемпературная трансформация. Следовательно, нет никакой металлургической причины для медленного охлаждения после завершения превращения, и сталь можно охладить от температуры превращения настолько быстро, насколько это возможно, чтобы минимизировать общее время, необходимое для операции.

Если использовалась трансформация медленным непрерывным охлаждением, температура, при которой управляемое охлаждение может быть остановлено, зависит от характеристик трансформации стали. Однако масса стали или необходимость избегать окисления являются практическими соображениями, которые могут потребовать продолжения замедленного охлаждения ниже температуры, при которой прекращается превращение аустенита.

Влияние предшествующей структуры – Чем мельче и равномернее распределены карбиды в исходной структуре, тем быстрее скорость, с которой аустенит, образовавшийся выше температуры А1, достигает полной гомогенности. Таким образом, предшествующая структура может влиять на реакцию на отжиг. Когда в отожженной структуре желательны сфероидальные карбиды, иногда используют предварительный нагрев при температурах чуть ниже температуры А1 для агломерации исходных карбидов, чтобы повысить их устойчивость к растворению в аустените при последующем нагреве. Наличие нерастворенных карбидов или градиентов концентрации в аустените способствует образованию сфероидальной, а не пластинчатой структуры при превращении аустенита. Предварительный нагрев для улучшения сфероидизации применим в основном к доэвтектоидным сталям, но также полезен для некоторых заэвтектоидных низколегированных сталей.

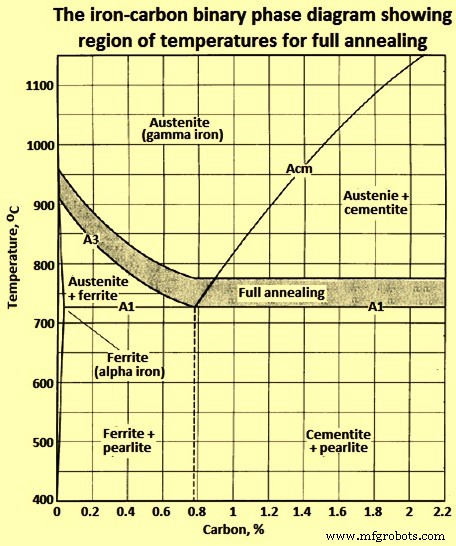

Сверхкритический или полный отжиг

Обычная практика отжига заключается в нагреве доэвтектоидных сталей выше верхней критической температуры (A3) для достижения полной аустенитизации. Процесс называется полным отжигом. В доэвтектоидных сталях (до 0,77 % С) в аустенитной области происходит сверхкритический отжиг (т. е. выше температуры А3) (при температуре отжига сталь полностью аустенитна). Однако в заэвтектоидных сталях (выше 0,77 % С) отжиг происходит выше температуры А1, которая представляет собой двухфазную аустенитно-цементитную область. На рис. 4 показан диапазон температур отжига для полного отжига, наложенный на бинарную фазовую диаграмму железо-углерод с рис. 2. В целом температура отжига на 50°С выше температуры А3 для доэвтектических сталей и температуры А1 для заэвтектоидных сталей. адекватно.

Рис. 4. Диаграмма бинарных состояний железо-углерод, показывающая область температур полного отжига

Время аустенизации и абсолютно мягкая сталь – Заэвтектоидные стали можно сделать чрезвычайно мягкими, выдерживая их в течение длительного времени при температуре аустенизации. Хотя время при температуре аустенизации может иметь лишь небольшое влияние на фактическую твердость (например, изменение от 241 HB до 229 HB), его влияние на обрабатываемость или свойства холодной штамповки может быть заметным. Длительная аустенизация эффективна в заэвтектоидных сталях, поскольку она вызывает агломерацию остаточных карбидов в аустените. Более крупные карбиды способствуют получению более мягкого конечного продукта. В низкоуглеродистых сталях карбиды нестабильны при температурах выше A1 и склонны к растворению в аустените, хотя растворение может быть медленным.

Стали с примерно эвтектоидным содержанием углерода обычно образуют продукт пластинчатого превращения при аустенизации в течение очень длительного периода времени. Длительная выдержка при температуре чуть выше температуры A1 может быть столь же эффективной для растворения карбидов и рассеивания градиентов концентрации C, как и кратковременная выдержка при более высокой температуре.

Основные принципы отжига

Рассмотренные выше металлургические принципы были включены в следующие семь правил, которые можно использовать в качестве руководства для разработки успешных и эффективных графиков отжига.

Правило 1 – Чем более однородна структура аустенитизированной стали, тем более пластинчатой является структура отожженной стали. И наоборот, чем более неоднородна структура аустенитизированной стали, тем более сфероидальной является структура отожженного карбида.

Правило 2 – Наиболее мягкое состояние в стали обычно достигается путем аустенизации при температуре менее чем на 55°C выше температуры A1 и превращения при температуре (обычно) менее чем на 55°C ниже температуры A1.

Правило 3 – Поскольку для полного превращения может потребоваться очень много времени при температурах менее чем на 55°С ниже температуры А1, позвольте большей части превращения проходить при более высокой температуре, при которой образуется мягкий продукт, и завершите превращение при более низкой температуре. , где время, необходимое для завершения преобразования, невелико.

Правило 4 – После аустенизации стали как можно быстрее охладите ее до температуры превращения, чтобы минимизировать общую продолжительность операции отжига.

Правило 5 – После того, как сталь будет полностью преобразована, при температуре, обеспечивающей желаемую микроструктуру и твердость, охладите ее до комнатной температуры как можно быстрее, чтобы еще больше сократить общее время отжига.

Правило 6 – Для обеспечения минимального количества пластинчатого перлита в структурах отожженных инструментальных сталей с содержанием углерода от 0,7 % до 0,9 % С и других низколегированных сталей со средним содержанием углерода предварительный нагрев производится в течение нескольких часов при температуре примерно на 28 °С ниже нижней критической температуры (А1). ) перед аустенизацией и трансформацией, как обычно.

Правило 7 – Для получения минимальной твердости в отожженных инструментальных сталях из заэвтектоидного сплава нагрев проводят при температуре аустенизации в течение длительного времени (около 10–15 часов), а затем проводят обычную трансформацию.

Эти правила применяются наиболее эффективно, когда установлены критические температуры и характеристики превращения стали и когда возможно превращение путем изотермической обработки.

Температуры отжига

С практической точки зрения, большинство методов отжига были установлены на основе опыта. Для многих применений отжига достаточно просто указать, что сталь должна охлаждаться в печи от заданной температуры отжига (аустенитизации).

Циклы нагрева, в которых используются температуры аустенизации в верхних границах нормального диапазона, приводят к образованию перлитных структур. При использовании более низких температур получают преимущественно сфероидизированные структуры. Когда легированная сталь отжигается для получения определенной микроструктуры, требуется большая точность при задании температуры и условий охлаждения для отжига.

Для большинства сталей отжиг можно проводить путем нагревания до температуры аустенизации, а затем либо охлаждения в печи с контролируемой скоростью, либо быстрого охлаждения до более низкой температуры и выдержки при изотермическом превращении. Обе процедуры приводят к практически одинаковой твердости. Однако для изотермического превращения требуется значительно меньше времени.

Однородность температуры

Одним из возможных факторов, способствующих неудаче операции отжига, является отсутствие информации о распределении температуры внутри загрузки стали в печи. Печи, достаточно большие, чтобы отжигать около 20 тонн стали за раз, не редкость. В некоторых крупных кузнечных цехах заготовки могут весить более 300 тонн. Чем больше печь, тем сложнее установить и поддерживать равномерный температурный режим по всей шихте, тем сложнее изменить температуру стали как при нагреве, так и при охлаждении.

Термопары печи показывают температуру пространства над, под или рядом с шихтой, но эта температура может отличаться на 28 градусов C и более от температуры самой стали, особенно когда сталь находится в трубе или ящике, или когда стержень или полоса упаковывается в плотную шихту в нейтральной атмосфере. При наличии этих условий распределение температуры по загрузке при нагреве и охлаждении устанавливают путем размещения термопар между стержнями, поковками, змеевиками и т. д. Хорошей практикой является точечная сварка термопары с заготовкой или использование встроенных термопар (термопары помещаются в отверстия, просверленные в заготовке). Регулирование печи во время операции отжига должно основываться на температурах, указываемых этими термопарами, которые находятся в фактическом контакте со сталью, а не на температурах, указываемых термопарами печи.

Сфероидизация

Большая часть всей деятельности по сфероидизации выполняется для улучшения способности сталей к холодной штамповке. Выполняется также для улучшения обрабатываемости заэвтектоидных сталей, а также инструментальных сталей. Для холодного формования желательна сфероидальная микроструктура, поскольку она снижает напряжение течения материала. Напряжение течения определяется пропорцией и распределением феррита и карбидов. Прочность феррита зависит от размера его зерна и скорости охлаждения. Присутствуют ли карбиды в виде пластин в перлите или в виде сфероидов, существенно влияет на формуемость стали. Стали можно сфероидизировать, то есть нагревать и охлаждать для получения структуры шаровидных карбидов в ферритной матрице.

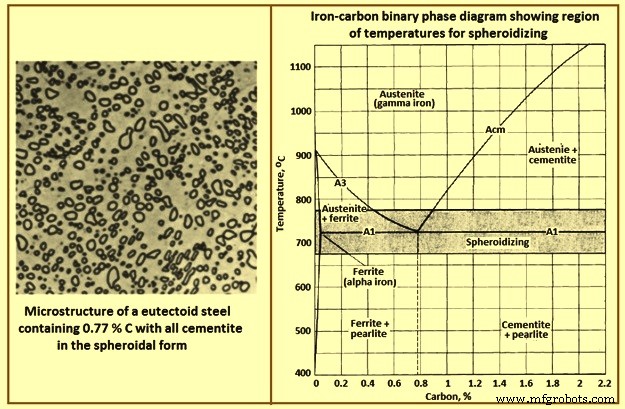

На рис. 5 показана микроструктура эвтектоидной стали, содержащей 0,77 % С, со всем цементитом в сфероидальной форме. Сфероидизация может происходить многими способами, а именно (i) длительной выдержкой при температуре чуть ниже Ae1, (ii) нагревом и охлаждением попеременно между температурами чуть выше Ac1 и чуть ниже Ar1, (iii) нагревом до температуры чуть выше Ac1 , а затем либо очень медленное охлаждение в печи, либо выдержка при температуре чуть ниже Ar1, (iv) охлаждение с подходящей скоростью от минимальной температуры, при которой весь карбид растворяется, чтобы предотвратить повторное образование карбидной сетки, а затем повторный нагрев в соответствии первым или вторым указанными выше способами (применимо к заэвтектоидной стали, содержащей карбидную сетку). На рис. 5 показан диапазон температур, используемых для сфероидизации доэвтектоидных и заэвтектоидных сталей. Скорость сфероидизации, обеспечиваемая этими методами, в некоторой степени зависит от исходной микроструктуры и является максимальной для закаленных структур, в которых карбидная фаза является мелкодисперсной и дисперсной. Предварительная холодная обработка также увеличивает скорость реакции сфероидизации при докритической сфероидизации.

Следует отметить, что трудно установить последовательные обозначения для критических температур. При обсуждении нагрева с длительной выдержкой критическими температурами, представляющими интерес, должны быть равновесные температуры Ae1 и Ae3. Терминология становится более произвольной при обсуждении нагревания и охлаждения с неуказанными скоростями и неуказанным временем выдержки.

Рис. 5. Сфероидальная микроструктура и бинарная фазовая диаграмма железо-углерод, показывающая диапазон температур для сфероидизации

Влияние исходной микроструктуры на сфероидизацию можно увидеть, если дать двум образцам (один с исходной мартенситной микроструктурой, а второй - с предшествующей ферритно-перлитной микроструктурой) один и тот же цикл нагревания по времени/температуре и выдержать оба образца в течение 21 часа при 700 град С. Видно, что сфероидизация произошла в образце стали с предшествующей мартенситной микроструктурой. С другой стороны, в той же стали с прежней ферритно-перлитной микроструктурой она только началась. Видно, что через 200 часов при 700°С процесс сфероидизации в исходной феррито-перлитной стали практически завершен. Однако следы перлитных областей все же можно увидеть.

Для полной сфероидизации используются температуры аустенизации либо немного выше температуры Ас1, либо примерно посередине между Ас1 и Ас3. Если должна использоваться температура немного выше Ac1, для получения надлежащих результатов необходимы хорошие нагрузочные характеристики и точный контроль температуры, в противном случае возможно, что Ac1 не может быть достигнуто и что аустенитизация не может произойти.

Стали с низким содержанием углерода редко подвергаются сфероидизации для механической обработки, потому что в сфероидизированном состоянии они чрезмерно мягкие и «липкие», режут с длинной жесткой стружкой. Когда стали с низким содержанием углерода подвергают сфероидизации, это обычно делается для того, чтобы допустить сильную деформацию. Например, при изготовлении трубы из стали с содержанием углерода 0,2 % методом холодного волочения в два или три прохода сфероидизированная структура достигается при отжиге материала в течение от 0,5 до 1 часа при температуре 690°С после каждого прохода. Конечный продукт имеет твердость около 163 HB. Трубы в таком состоянии способны выдерживать сильные деформации при последующей холодной штамповке. Как и при многих других видах термической обработки, твердость после сфероидизации зависит от содержания углерода и сплава. Увеличение содержания углерода или сплава или того и другого приводит к увеличению сфероидальной твердости, которая обычно находится в диапазоне от 163 HB до 212 HB.

Процесс отжига

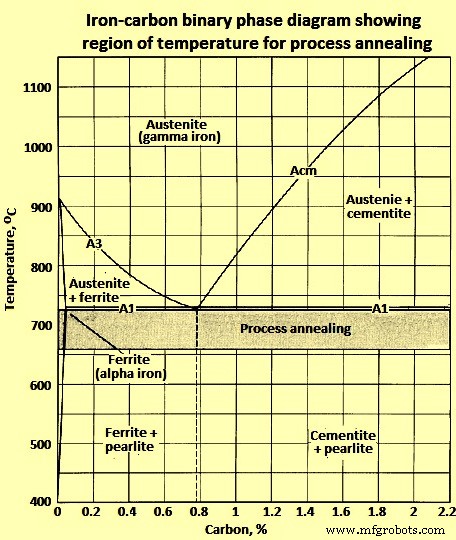

По мере увеличения твердости стали во время холодной обработки пластичность снижается, и дополнительное холодное обжатие становится настолько трудным, что стальной материал приходится отжигать для восстановления его пластичности. Такой отжиг между этапами обработки называется отжигом в процессе или просто отжигом в процессе. Она может состоять из любого подходящего лечения. Однако в большинстве случаев подкритическая обработка является адекватной и наименее затратной, а термин «отжиг в процессе»; без дополнительных уточнений обычно относится к докритическому отжигу в процессе. На рис. 6 показан диапазон температур, обычно используемых для технологического отжига. Часто необходимо указать технологический отжиг для деталей, которые подвергаются холодной штамповке, штамповке или экструзии. Горячедеформированные высокоуглеродистые и легированные стали также подвергаются отжигу, чтобы предотвратить растрескивание и смягчить их для резки, токарной обработки или правки.

Рис. 6. Диаграмма бинарных состояний железо-углерод, показывающая диапазон температур для технологического отжига

Технологический отжиг обычно состоит из нагревания до температуры ниже Ae1, выдержки в течение соответствующего времени и последующего охлаждения, обычно на воздухе. В большинстве случаев нагрев до температуры на 10-20°С ниже Ae1 обеспечивает наилучшее сочетание твердости микроструктуры и механических свойств. Контроль температуры необходим только для того, чтобы предотвратить нагрев материала выше Ae1 и, таким образом, свести на нет цель отжига.

Когда технологический отжиг выполняется только для смягчения материала для таких операций, как холодная резка и холодная резка, обычно используются температуры значительно ниже Ae1, и тщательный контроль не требуется.

В проволочной промышленности технологический отжиг используется в качестве промежуточной обработки между волочением проволоки до размера, немного превышающего желаемый конечный размер, и волочением с легким обжатием до конечного размера. Изготовленная таким образом проволока известна как проволока, отожженная в процессе производства. Process annealing is used also in the production of wire sufficiently soft for severe upsetting and to permit drawing the smaller sizes of low C and medium C steel wire which cannot be drawn to the desired small size directly from the hot rolled rod. Process annealing is more satisfactory than spheroidize annealing for a material which, because of its composition or size (or both), cannot be drawn to finished size because it either lacks ductility or does not meet physical requirements. Also, material which is cold sheared during processing is process annealed to raise the ductility of the sheared surface to a level suitable for further processing.

Annealed structures for machining

Different combinations of microstructure and hardness, considered together, are significant in terms of machinability. Based on many observations, optimum microstructure for machining steels of various carbon contents are given in Tab 1.

| Tab 1 Optimum microstructure for machining steels of various carbon contents | ||

| Sl. No. | Carbon % | Optimum micro-structure |

| 1 | 0.06-0.2 | As-rolled (most economical) |

| 2 | 0.2-0.3 | Under 75 mm diameter – normalized, 75 mm diameter and over – as-rolled |

| 3 | 0.3-0.4 | Annealed, to produce coarse pearlite, minimum ferrite |

| 4 | 0.4-0.6 | Coarse lamellar pearlite to coarse spheroidized carbides |

| 5 | 0.6-1 | 100 % spheroidized carbides, coarse to fine |

The type of machining operation is also a factor. For example, certain gears are made from 5160 grade steel pipe by the dual operation of machining in automatic screw machines and broaching of cross slots. The screw-machine operations are easiest with thoroughly spheroidized material, but a pearlitic structure is more suitable for broaching. A semi-spheroidized structure proved to be a satisfactory compromise.

Semi-spheroidized structures can be achieved by austenitizing at lower temperatures, and sometimes at higher cooling rates, than those used for achieving pearlitic structures. The semi-spheroidized structure of the 5160 grade steel pipe mentioned above is achieved by heating to 790 deg C and cooling at 28 deg C/hour to 650 deg C. For this steel, austenitizing at a temperature of around 775 deg C results in more spheroidization and less pearlite.

Medium C steels are much more difficult to fully spheroidize than are high C steels such as grades 1095 and 52100. In the absence of excess carbides to nucleate and promote the spheroidizing reaction, it is more difficult to achieve complete freedom from pearlite in practical heat-treating cycles. At lower C levels, structures consisting of coarse pearlite in a ferrite matrix frequently are found to be the most machinable. In some alloy steels, this type of structure can best be achieved by heating to temperatures well above Ac3 to establish a coarse austenite grain size, then holding below Ar1 to allow coarse, lamellar pearlite to form. This process sometimes is referred to as cycle annealing or lamellar annealing. For example, forged 4620 grade steel gears are heated rapidly in a 5 zone furnace to 980 deg C, cooled to 625 deg C to 640 deg C in a water-cooled zone, and held at that temperature for 120 minutes to 150 minutes. The resulting structure is coarse, lamellar pearlite in a ferrite matrix and has a hardness of 140 HB to 146 HB.

Производственный процесс

- Вертолет

- Подготовка к зиме:как подготовить экскаватор к зиме

- Что такое отжиг?

- Что такое холодное долото?

- AuAg20Cu10 0 % нагартованная

- Золото (Au) 30 % холодной обработки

- Золото (Au) 50 % холодной обработки

- Золото (Au) 0 % холодной обработки

- Золото (Au) 10 % холодной обработки

- Золото (Au) 20 % холодной обработки