Карбонизация угля для производства кокса

Карбонизация угля для производства кокса

Коксование угля — это процесс, при котором уголь нагревается и летучие продукты (жидкие и газообразные) удаляются, оставляя твердый остаток, называемый коксом. Карбонизация угля включает нагревание угля до высоких температур либо в отсутствие кислорода (O2), либо в контролируемом количестве O2. Газообразный побочный продукт, называемый коксовым газом (COG), вместе с аммиаком (NH3), водой и соединениями серы также термически удаляются из угля. Кокс, который остается после этой перегонки, в основном состоит из углерода (С) в различных кристаллографических формах, но также содержит термически модифицированные остатки различных минералов, которые находились в исходном угле. Эти минеральные остатки, обычно называемые коксовой золой, не горят и остаются после сжигания кокса.

До недавнего времени коксование угля считалось «деструктивной перегонкой», но с увеличением значения продуктов коксования это словосочетание выходит из употребления. В настоящее время коксование угля рассматривается как физико-химический процесс, который зависит от скорости коксования, рабочих параметров, свойств угольной смеси и транспорта тепловой энергии. Скорость нагрева угля влияет на прочность и трещиностойкость кокса. Поэтому для достижения однородного качества нагрев угольного кека в коксовой печи должен быть равномерным по всей длине и высоте печи. Кроме того, скорость миграции пластического слоя влияет на уровень термического напряжения в повторно затвердевшей массе и, следовательно, на уровень трещинообразования.

Процесс карбонизации угля начался в начале 18-го века путем карбонизации коксующегося угля хорошего качества в кучах на земле, что впоследствии привело к разработке ульевых печей различных форм и размеров для удовлетворения растущих потребностей в твердом коксе, необходимом для плавка железа.

Карбонизация угля может осуществляться в следующих трех диапазонах температур.

- Низкотемпературная карбонизация обычно проводится в диапазоне температур от 500°C до 700°C. При этом типе карбонизации выход жидких продуктов выше, а выход газообразных продуктов ниже. Полученный кокс имеет более высокое содержание летучих веществ (VM) и свободно горит.

- Среднетемпературная карбонизация осуществляется в диапазоне температур около 800°C. Эта карбонизация дает бездымный мягкий кокс. Полученные побочные продукты аналогичны по характеристикам высокотемпературной карбонизации. Среднетемпературная карбонизация в наши дни практикуется редко.

- Высокотемпературная карбонизация осуществляется при температуре выше 900°С. Эта карбонизация дает более высокий выход газообразных продуктов и более низкий выход жидких продуктов. Эта карбонизация производит твердый кокс из коксующихся углей.

Низкотемпературная карбонизация

Первоначально низкотемпературная карбонизация была разработана для обеспечения городского газа для бытового и уличного освещения, а также для производства бездымного топлива для бытового и промышленного отопления. Смолы побочных продуктов имеют важное экономическое значение и часто являются важным сырьем для химической промышленности или перерабатываются в бензин, печное топливо и смазочные материалы. Предпочтительными углями для низкотемпературной карбонизации обычно являются бурый уголь, суббитуминозный уголь или битуминозный уголь с высокой летучестью, которые при пиролизе в диапазоне температур от 500°С до 700°С дают пористый полукокс с реакционной способностью, которая обычно ненамного ниже. чем у исходных углей. Эти химически активные полукоксы (i) легко воспламеняются и используются в качестве бездымного топлива или в качестве сырья для процессов газификации, (ii) смешиваются с углями для получения сырья для коксовых печей или (iii) используются в качестве топлива для электростанций.

Смолы, образующиеся при низкотемпературной карбонизации, сильно отличаются от смол при высокотемпературной карбонизации. При высокотемпературной карбонизации обычно образуются в основном ароматические соединения, тогда как при низкотемпературной карбонизации образуются преимущественно алифатические соединения, отсюда и различные области применения побочных продуктов смолы. Выход и состав газа также различаются при низкотемпературной карбонизации:выход газа составляет около 25 % от выхода газа при высокотемпературной карбонизации, но газ содержит больше метана (CH4) и меньше водорода (H2), что придает ему более высокую теплотворную способность.

Основным применением низкотемпературной карбонизации является получение бездымного топлива для использования в жилых домах и небольших промышленных котлах в районах с высокой плотностью населения, где в качестве топлива используется уголь, особенно уголь с высоким содержанием летучих веществ.

Высокотемпературная карбонизация

Основной целью высокотемпературной карбонизации является получение металлургического кокса для использования в доменных печах (ДП) и литейном производстве. Некоторое количество кокса используется для производства карбида кальция (CaC2) и электродного угля. Более 90 % производимого кокса используется на доменных печах для выплавки железной руды для производства чугуна.

Существует три типа процессов высокотемпературного коксования угля. Это (i) ульевые печи, (ii) коксовые печи с утилизацией побочных продуктов и (iii) коксовые печи без регенерации/утилизации тепла.

Улейная печь представляет собой простую куполообразную кирпичную конструкцию, в которую можно загрузить уголь через отверстие в верхней части, а затем выровнять через боковую дверцу, чтобы сформировать слой толщиной от 600 до 900 мм. Подвод тепла осуществляется за счет сжигания выделяющихся из угля ВМ, а коксование идет сверху вниз по шихте. Можно загрузить от 5 до 6 тонн угля, а для карбонизации требуется от 48 до 72 часов. Некоторые ульевые печи все еще работают из-за усовершенствования системы и добавления котлов-утилизаторов для рекуперации тепла продуктов сгорания.

Первые коксовые печи для извлечения побочного продукта, которые производили удовлетворительный доменный кокс или литейный кокс в качестве основного продукта, а также смолу, аммиак, а затем и бензол в качестве побочных продуктов, были построены примерно в 1856 году. эти печи, по сути, современные коксовые печи, были построены к 1940-м годам. Горизонтальная щелевая коксовая печь (извлечение побочного продукта), в которой можно достичь более высоких температур и лучше контролировать качество кокса, вытеснила другие конструкции и используется для коксования битуминозного угля.

Современные коксовые печи состоят из камер длиной от 15 до 20 м, высотой от 6 до 9 м, шириной от 500 до 600 мм и толщиной стенок около 100 мм. Несколько таких камер (от 20 до 100), чередующихся с такими же ячейками, в которых расположены отопительные трубы, образуют батарею. Уголь, измельченный до 80 % минус 3 мм с размером верха 15 мм, загружается по верху печей с помощью загрузочной тележки по рельсам и выравнивается выдвижным брусом.

Работа каждой печи циклична, но батарея содержит достаточно большое количество печей, чтобы обеспечить по существу непрерывный поток сырого коксового газа. Отдельные печи загружаются и опорожняются примерно через равные промежутки времени в течение цикла коксования. Коксование продолжается от 15 до 18 часов с получением доменного кокса. В этот период ВМ угля отгоняется в виде COG. Время коксования определяется угольной шихтой, влажностью, скоростью недожига и требуемыми свойствами кокса. Когда потребность в коксе низкая, время коксования может быть увеличено до 24 часов. Температуры коксования обычно находятся в диапазоне от 900°C до 1100°C и поддерживаются на более высокой стороне диапазона для производства доменного кокса. Попадание воздуха в печи предотвращается за счет поддержания положительного противодавления в коллекторной магистрали. Печи поддерживаются под избыточным давлением за счет поддержания в батареях высокого гидравлического основного давления около 10 мм водяного столба. Газы и углеводороды, выделяющиеся во время термической перегонки, удаляются через систему отвода и отправляются на завод по производству побочных продуктов для извлечения.

Коксование завершается, когда центральная температура в печи составляет около 950°С - 1000°С. В этот момент печь отключается от гидравлической сети и после надлежащей вентиляции остаточных газов двери открываются для проталкивания кокса. В конце периода коксования коксовая масса имеет большую объемную усадку, что приводит к отслоению массы от стенок, что обеспечивает легкое продавливание. Коксование происходит в полностью герметичных печах, а по окончании карбонизации дверцы печей открываются, и тараном с одной стороны выталкивают раскаленный кокс в тушильный вагон.

Побочный газ и пары смолы, выходящие из коксовой печи, подвергаются процессу разделения для удаления смолы из газа. Затем газ обрабатывается для извлечения NH3 в виде сульфата аммония, а смола фракционируется путем перегонки на три фракции нефти, которые обозначаются как легкая, средняя (или битумная кислота) или тяжелая нефть. Газ, в основном смесь H2 и CH4, имеет хорошую теплотворную способность и используется в качестве топлива.

В случае коксовых печей без регенерации/утилизации тепла тепловая энергия дымовых газов рекуперируется в виде пара. В процессе производства кокса в неутилизаторных печах летучие вещества, выделяющиеся при коксовании угля, не извлекаются в качестве побочных продуктов, а сжигаются в самой печи в присутствии контролируемого количества воздуха, а теплота летучих выделяющихся газов используется для коксования угольной массы в кокс и поэтому не требует внешнего нагрева. Важно, чтобы более высокий уровень тепла использовался для разложения потенциально загрязняющих углеводородов на составляющие горючие соединения и их сжигания, что позволяет избежать потенциально опасного загрязнения. Тепло, образующееся при сгорании, лишь частично используется во время процесса, а уравновешивающее тепло в отходящих дымовых газах рекуперируется для выработки энергии.

Печи без регенерации обычно имеют горизонтальную конструкцию и работают под отрицательным давлением, в отличие от печей для побочных продуктов, которые работают под положительным давлением. Первичный воздух для горения, подаваемый через отверстия в дверях печи, частично сжигает непосредственно летучие вещества (включая смолу и бензол) в пространстве печи над углем. При этом выделяется тепло, необходимое для процесса. Смесь сырого и дымового газов по вертикальным каналам в боковых стенках направляется в систему дымоходов под подошвой печи. Вторичный воздух подается в единственные газоходы, которые проходят змеевидно под угольным пластом и дожигают газы. Конструкция дымоходов и управление потоком воздуха позволяют выровнять скорость коксования в верхней и нижней части угольного пласта. Из-за генерируемых температур все углеводороды и побочные продукты сжигаются внутри печи. Время коксования варьируется от 48 часов до 72 часов в зависимости от конструкции безутилизаторных коксовых печей. Горячие газы проходят через туннель для отходов в парогенераторы-утилизаторы (HRSG), где производится пар высокого давления, который обычно используется для производства электроэнергии.

Процесс карбонизации

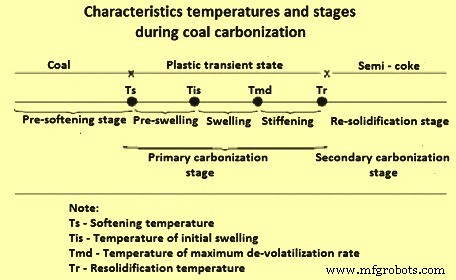

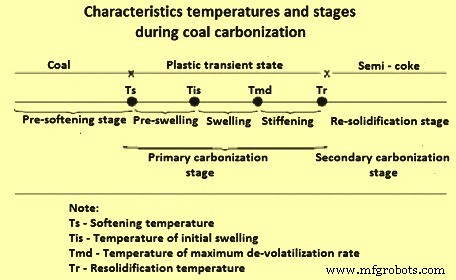

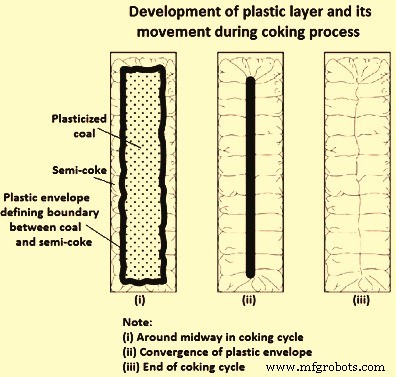

При загрузке угля в горячую коксовую печь та часть угля, которая непосредственно соприкасается со стенками, нагревается очень быстро. Когда достигается его плавление, тонкий слой нагретого угля размягчается и плавится. В пластическом слое быстро протекают деструктивные реакции перегонки с обильным выделением летучих продуктов. Газ и конденсирующиеся пары захватываются пластичной массой и, расширяясь, стремятся ее набухнуть. По мере протекания реакций и повышения температуры расплавленной зоны пластичность шихты начинает снижаться. При продолжающемся нагреве и выделении газа расплавленный слой постепенно затвердевает до типичной ячеистой структуры кокса. Характеристика температур и стадий при коксовании угля показана на рис. 1, а развитие пластического слоя и его движение в процессе коксования угля показано на рис. 2.

Рис. 1. Характеристика температур и стадий карбонизации угля

Рис. 2. Развитие пластикового слоя и его движение в процессе карбонизации

Кокс, остающийся после затвердевания пластической зоны, еще содержит значительное количество ВМ, так как его температура повышается еще выше, продолжаются деструктивно-ректификационные реакции с выделением газа и небольшого количества смолы. Конечные реакции, которые происходят в коксе, по-видимому, в значительной степени отщепляют Н2 от чрезвычайно сложных высокомолекулярных углеводородов, из которых он состоит. С повышением температуры кокс стремится оторваться от стенок печи, появляются усадочные трещины, идущие от стен печи внутрь к центру коксовой массы. Две пластиковые зоны медленно перемещаются от противоположных стенок печи друг к другу и, наконец, встречаются в центре печи. Стык зон выглядит как вертикальная трещина, проходящая вдоль печи в центре загрузки. Когда печь толкают, кокс разделяется по этой щели вертикально.

По мере того, как зоны пластичности перемещаются внутрь, скорость их перемещения имеет тенденцию к уменьшению из-за увеличения расстояний, через которые должно проходить тепло. Увеличение явного тепла, уносимого газом, проходящим вверх через кокс, и любого количества тепла, поглощаемого в реакциях крекинга, происходящих в газообразном состоянии, также имеют тенденцию к замедлению скорости перемещения зон. Температура и поведение шихты, находящейся в разных зонах печи, различны при разном времени коксования.

Превращение угля в кокс происходит при нагревании угля. При достижении состояния плавления слой нагретого угля размягчается и плавится. Примерно от 375°С до 475°С уголь разлагается, образуя пластический слой. В пластическом слое быстро протекают деструктивные реакции перегонки с выделением летучих продуктов. При температуре от 475°С до 600°С происходит заметное выделение смолы и ароматических углеводородных соединений. Газ и конденсирующийся пар захватываются пластичной массой и, расширяясь, стремятся ее набухнуть. По мере протекания реакций и повышения температуры расплавленной зоны пластичность угля снижается. При дальнейшем нагреве и выделении газа расплавленный слой постепенно затвердевает в полукокс, имеющий характерную ячеистую коксовую структуру. Кокс на этой стадии все еще содержит значительное количество ВМ. По мере повышения температуры выше 600°С разрушительная реакция перегонки продолжается с выделением газа и небольшого количества смолы. Стабилизация кокса происходит при повышении температуры от 600°С до 1100°С. Она характеризуется усадкой коксовой массы, структурным развитием кокса и окончательным выделением Н2. На этом этапе происходят заключительные реакции. Эти реакции отщепляют H2 от чрезвычайно сложных высокомолекулярных углеводородов. При повышении температуры происходит усадка коксовой массы с развитием усадочных трещин.

Механизм карбонизации

В процессе карбонизации угольная пыль превращается в пористое, трещиноватое, серебристо-черное твердое вещество, кокс. Микроскопически кокс состоит из твердой матрицы, органических и неорганических включений в матрице, пор и микротрещин. Процессы развития пористой структуры и микротекстуры кокса происходят практически в пластической области. Структура, образуемая в коксе пузырьками газа, занимает почти половину его объема и влияет на два свойства кокса:механическую прочность и насыпную плотность.

Твердый материал, образующий стенки пор, состоит из оптически-анизотропных образований, которые обычно наблюдают с помощью микроскопии в поляризованном свете (PLM). Микротекстура кокса влияет на свойства кокса, необходимые для его использования в доменной печи.

В процессе карбонизации металлургические (коксующиеся) угли размягчаются, становятся пластичными, разлагаются, набухают, агломерируются и, наконец, вновь затвердевают. Диапазон температур пластика обычно находится в диапазоне от 350°C до 500°C. Таким образом, в процессе карбонизации образуются два вертикальных слоя пластика, параллельных нагревательным стенкам, которые движутся к центру, где они сливаются (рис. 2). Во время коксования некоторые угли создают внутреннее давление газа и оказывают измеримое, иногда опасно высокое давление на стенки печи.

В процессе карбонизации в пластическом интервале температур протекают два процесса. Пористая структура кокса развивается, и уголь С организуется в слои графитового типа, упорядочение которых приводит к оптической анизотропии кокса. Различия в размерах анизотропных единиц приводят к появлению структурных компонентов в коксе. Пропорции различных присутствующих компонентов определяют текстурный состав кокса.

Существует несколько исследований механизма карбонизации в процессе высокотемпературной карбонизации, и были даны некоторые гипотезы механизма карбонизации угля. Двумя из них являются механизм пластиковой карбонизации и механизм мезофазной карбонизации.

В механизме пластической карбонизации угля считается, что существуют три непрерывные реакции превращения углей в кокс через пластическую фазу. При нагревании коксующихся углей выше 350°С в отсутствие воздуха органическое вещество угля начинает термическое разложение. Смеси газа, жидкости и размягченного угля, термически разлагающиеся из угля, называют пластической массой. Коксующиеся угли размягчаются, плавятся, плавятся, набухают и соединяются в пластической стадии. При повышении температуры до 450-550°С часть пластической массы выделяется в виде газа и конденсирующегося пара, а другая часть повторно затвердевает в полукокс. При дальнейшем повышении температуры выше 550°С органическое вещество полукокса разлагается и далее конденсируется, выделяются СН4 и Н2, ламели С полукокса непрерывно увеличиваются, затем окончательно образуется кокс. Две основные стадии преобразования угля в кокс — это фаза карбонизации при производстве пластичной массы и фаза усадки полукокса.

В механизме карбонизации по мезофазе образование анизотропного углерода из изотропного расплава угля, пека или выбранных модельных органических соединений в первую очередь связывают с развитием особой фазы жидких кристаллов. При карбонизации угля сначала образуется пластическая масса оптически изотропных, а затем постепенно образует пластинчатые нематические жидкие кристаллы. Эта полимерная фаза называется мезофазой. Это промежуточная фаза между изотропным флюидным углем и твердым анизотропным полукоксом, который в конечном итоге образуется из мезофазы и обладает свойствами промежуточного звена между твердым телом и жидкостью. Если текучесть промежуточной фазы достаточно высока, мезофазы немедленно сливаются в единое более крупное образование. В диапазоне повышения температуры мезофазы образуются непрерывно, увеличиваются в размерах и в конце концов соприкасаются друг с другом. Таким образом, мезофаза может затвердевать и превращаться из угля в оптически анизотропные текстуры кокса.

Значительный прогресс в понимании процесса карбонизации был сделан с открытием мезофазы на пластической стадии карбонизации, приводящей к графитируемому углероду, как это наблюдается с помощью оптической микроскопии. Развитие сферических частиц мезофазы из изотропной массы и их прогрессивный рост и слияние в конечном итоге с образованием анизотропных структур хорошо известны для смолоподобных предшественников. В основном в процессе карбонизации происходит дегидрирующая полимеризация ароматических молекул с последующим увеличением средней молекулярной массы. Окончательная структура кокса связана со свойствами мезофазы во время затвердевания, а они, в свою очередь, в основном зависят от химических свойств исходного материала. Повышение качества кокса диктуется качеством исходного сырья, которое предопределяет оптическую текстуру получаемого кокса.

В отличие от смолоподобных материалов, при карбонизации угля образуется мезофаза в виде сильно деформированных сфер, которые не проявляют заметной коалесценции из-за их высокой вязкости. Эти различия в поведении можно объяснить ингибирующим действием таких элементов, как N2 (азот), O2 и S (сера), а также влиянием твердых частиц инертного вещества в угле.

Механизм и основные факторы, влияющие на образование пор в полукоксе, были предметом различных исследований. Эти исследования показали, что пористая структура кокса во многом определяется пластическим диапазоном температур процесса карбонизации. В ходе исследований было замечено, что первоначально поры появлялись в крупных частицах при температуре, близкой к температуре размягчения, тогда как частицы среднего размера становились пористыми при более высоких температурах. Не было обнаружено образования пор при любой температуре внутри частиц размером менее 125 микрометров (микрон). Повышение температуры вызывало увеличение как количества, так и размера пор. Было замечено, что большее количество частиц имеет поры, а крупные частицы стали многопористыми. С повышением температуры частицы становились более округлыми и вбухали в межчастичные пустоты.

В случае углей нулевой текучести указанная выше стадия ознаменовала окончание наблюдаемых изменений. Однако для углей с большей текучестью повышение температуры, достигающее в конечном итоге температуры максимального сжатия, приводит к продолжающемуся набуханию более крупных частиц и концентрации более мелких в уменьшающихся пустотах. Набухание более жидких углей продолжается до тех пор, пока все мелкие частицы не будут включены в расширяющиеся клеточные стенки более крупных частиц, что приведет к потере их отдельной идентичности. Выше этой температуры полного плавления средний размер пор увеличивается, достигая пикового значения, прежде чем он, наконец, упадет до размера, который практически не изменяется при более высоких температурах. Увеличение числа пор с температурой прерывается переходным минимумом при температуре, соответствующей максимальному размеру пор. Размер этих больших пор уменьшается перед температурой повторного затвердевания, в результате чего получается более связная структура. Рост мелких почти сферических пор и плавление матрицы вблизи этой температуры обычно приводит к образованию взаимосвязанных пор.

Выше температуры повторного отверждения наблюдаются незначительные изменения, за исключением небольшого уменьшения среднего размера пор. Уплотнение полностью расплавленных структур, происходящее вблизи температуры повторного затвердевания, вызвало большой интерес. Это объясняется тем, что большое расширение чуть более холодной зоны может прижимать уплотняющий слой к более жесткому полукоксу. Этому процессу может способствовать взаимосвязь пор, возможно возникающая на этой стадии. Это объяснение также подтверждается наблюдением за развитием анизотропии в форме пор, причем наибольший размер лежит вдоль изотерм температуры.

Дальнейшее изучение влияния плотности заряда и размера частиц на развитие пористой структуры показывает, что как средние размеры пор, так и размеры стенок пор достигают максимальных значений в пластической зоне. Новые результаты объясняются предположением о двух дополнительных процессах, а именно (i) разрыве некоторых тонких стенок пор во время стадии расширения после плавления и (ii) вторичном зарождении пор, происходящем при более высоких температурах в процессе уплотнения. Было показано, что увеличение плотности загрузки снижает пористость, в основном средний размер пор образующегося кокса, в то время как средний размер пор и стенок меняется незначительно. Влияние плотности заряда связано с ограничением расширения в горизонтальном направлении, которое перпендикулярно стенке печи. Не обнаружено каких-либо систематических изменений в структуре пор кокса в результате изменений в гранулометрическом составе угольных частиц в рассматриваемом диапазоне.

Было проведено исследование для микроскопического изучения превращения угля в кокс. В этом исследовании было проведено исследование морфологии пластического слоя в зависимости от марки угля. Замечено, что для углей с содержанием ВМ в диапазоне от 25 % до 30 % первой стадией превращения является образование из вязких деформированных угольных частиц сплошной среды, характеризующейся отсутствием пузырей. Второй этап – дегазация, которая проявляется наличием высокопористой зоны. Вывод исследования заключался в том, что образование пор начинается внезапно, когда границы отдельных частиц не поддаются идентификации. В дополнение к зоне плавления с отсутствием пор есть еще одна, богатая порами, с очень тонкими стенками, которая была описана как зона пены.

В аналогичных исследованиях была замечена разница между углями высокого и среднего качества. Было замечено, что в случае средневязких углей при повторном затвердевании преобладало уплотнение пузырей, в то время как в предшествующей зоне максимальной текучести происходило обратное. В пластическом слое существовал массоперенос из области максимальной текучести в полукокс, что выражается в высокой пористости, измеряемой в центре пластического слоя. В случае высокосортных углей аналогичный максимум не наблюдался, и это указывает на то, что для этих углей может существовать другой механизм устранения пузырей.

Давление карбонизации

Давление карбонизации, возникающее при карбонизации, выражается как сила, действующая на стенку, измеряется с помощью подходящего устройства и называется давлением на стенку. Это явление стало важным с использованием стенных, вертикальных, щелевых коксовых печей с двойным обогревом. В круглых ульевых печах уголь может свободно расширяться вверх, и, таким образом, вздутие шихты компенсируется этим свободным расширением. Наоборот, в щелевых печах расширение угля по горизонтали к нагретой стенке ограничено.

Установлено, что некоторые угли могут повреждать стенки коксовых печей либо из-за избыточного давления, возникающего при коксовании, либо из-за недостаточной усадки кокса в конце процесса коксования. Эта проблема в последнее время стала актуальной в связи с предварительным подогревом угля и широким распространением высоких батарей, которые увеличивают объемную плотность угольной загрузки, что влияет на давление коксования, усадку и срок службы коксовой печи. Эффект давления, развивающийся при науглероживании угля в виде нежелательного появления деформаций стенок, более заметен в более высоких печах.

Было обнаружено, что многие факторы влияют на величину давления карбонизации. Эти факторы можно разделить на три широкие категории, а именно (i) присущие углю характеристики, (ii) подготовка угля и физические свойства и (iii) условия работы печи.

Является ли давление избыточным или нет, зависит не только от того, какое давление оказывается, но и от того, какое давление выдерживает стенка печи. Следовательно, были предприняты различные попытки оценить прочность стенок коксовой печи. Требования к прочности стенок в значительной степени определяются максимальным неуравновешенным давлением коксования, которое воздействует на стенки во время процесса карбонизации. Эти неуравновешенные давления вызывают изгиб стены в горизонтальном направлении, который необходимо стабилизировать за счет вертикальной гравитационной нагрузки, включая вес крыши и стены, поскольку стыки в стене не обладают постоянной прочностью на растяжение.

Очень низкий предел ограничивает гибкость в выборе источников угля, угольных смесей и условий карбонизации. В исследовании, в котором сравнивались результаты коксования нескольких сотен углей в печи с подвижными стенками и, принимая во внимание поведение этих углей в коммерческих печах, были установлены следующие пределы безопасности для углей, коксованных в коксовых печах.

- Угли, давление которых превышает 0,14 кг на квадратный сантиметр (кг/кв. см), опасны.

- Угли, давление которых превышает 0,1 кг/кв. см, могут быть опасны при регулярном коксовании в печах высотой более 3 м.

- Угли с давлением менее 0,1 кг/кв. см безопасны.

Исследование показало, что возможен упругий прогиб стенок промышленных печей до 1,25 мм без образования трещин. За пределами этой точки дальнейший изгиб не происходит быстро, и происходит растрескивание.

В 1960-х и 1970-х годах преобладает строительство высоких коксовых печей (высотой 6 м и выше). Эти печи эксплуатируются исходя из предположения, что давление коксования менее 0,14 кг/кв. см является безопасным. В результате в некоторых случаях эти печи получили серьезные ранние невосприимчивые повреждения. Сообщалось, что батарея высотой 6 м получила прогрессирующее повреждение, и ее пришлось закрыть менее чем через пять лет эксплуатации. Исследования по определению причин преждевременного разрушения включали структурный анализ стены высотой 6 м. Проведено математическое исследование стенки печи высотой 6 м, подвергаемой давлению с одной стороны. Из этого анализа было рассчитано, что неуравновешенное боковое давление, которое может вызвать обрушение, составляет чуть более 0,12 кг/кв. см. Принимая во внимание рекомендуемый коэффициент динамической нагрузки 1,7, а также пригодность к эксплуатации по отношению к растрескиванию, было рекомендовано, чтобы допустимое неуравновешенное боковое давление не превышало 0,07 кг/кв.см.

Производственный процесс

- Рекомендации по высокопроизводительной швейцарской обработке

- Сделай сам:мониторинг и регулирование температуры для домашнего пивоварения

- Измерение температуры для лабораторных и научных проектов

- Контейнер с контролируемой температурой для транспортировки образца

- Процесс Finex для производства жидкого чугуна

- Извлечение аммиака при производстве кокса из коксующегося угля

- Методы отслеживания литейного производства

- VMC Machinery для производства и эффективности

- Тайваньская КИМ с ЧПУ для высококачественного производства

- Измерение КИМ на Тайване для производства по всему миру