Известняк – его переработка и применение в черной металлургии

Известняк – его переработка и применение в черной металлургии

Известняк — это встречающаяся в природе и распространенная осадочная порода, состоящая из высоких уровней карбоната кальция (CaCO3) в форме минерального кальцита. Некоторые известняки могут содержать небольшой процент карбоната магния (MgCO3). Эти известняки известны как доломитовые известняки.

Известняк также является очень важным промышленным минералом. Его химические свойства делают его ценным минералом для широкого спектра промышленных и производственных целей. Известняк также является одним из важнейших сырьевых материалов, используемых в производстве железа и стали.

Известняк, по определению, представляет собой горную породу, содержащую не менее 50 % CaCO3 в форме кальцита по весу. Могут быть мелкие частицы кварца (кремнезема), полевого шпата (алюмосиликаты), глинистых минералов, пирита (сульфида железа), сидерита (карбоната железа) и других минералов, связанных с известняком. Все известняки содержат по крайней мере несколько процентов других материалов. Примеси в известняке могут состоять из кремнезема (SiO2), глинозема (Al2O3), оксида железа (Fe2O3), серы (в виде сульфидов или сульфатов), фосфора (P2O5), калия (K2O) и соды (Na2O). Кремнезем и глинозем являются основными примесями известняка. Известняк, используемый в производстве чугуна, должен содержать не менее 85 % карбоната кальция и небольшой процент глинозема. Точно так же известняк, который используется для производства стали, должен содержать не менее 92% карбоната кальция и очень низкий процент примесей, особенно процент кремнезема.

Основное использование известняка в черной металлургии:(i) в качестве флюса и (ii) другое использование, которое состоит из десульфурирующего агента, покрытия форм литейной машины, нейтрализации кислой воды, очистки воды, сточных вод ( очистка сточных вод, очистка дымовых газов, очистка отстоя и сточных вод. Он также является компонентом синтетического шлака. Известняк обычно используется в трех формах. Это (i) необработанный известняк, который также является природной формой известняка, (ii) кальцинированный известняк, или негашеная известь, или просто известь, и (iii) гашеная известь. Когда известняк используется в качестве флюса, он используется либо в виде сырого известняка, либо в виде кальцинированного известняка. Гашеная известь обычно производится из негашеной извести с высоким содержанием кальция и содержит от 72 % до 74 % оксида кальция и от 23 % до 24 % химически связанной воды.

Обработка известняка

Известняк после добычи должен пройти несколько обработок, прежде чем его можно будет использовать в различных процессах. Основными процессами производства известняка являются (i) добыча известняка-сырца, (ii) подготовка добытого известняка к его использованию путем дробления и калибровки, (iii) кальцинирование известняка-сырца, (iv) дальнейшая обработка кальцинированного известняка путем гидратации до производить гашеную известь, если это необходимо для использования, и (v) различные операции по транспортировке, хранению и обработке. Все эти процессы могут не обязательно присутствовать на каждом заводе.

В основном на металлургических заводах используются три типа продуктов из известняка. Это (i) сырой известняк, (ii) кальцинированный известняк или негашеная известь и (iii) гашеная известь. Обработка известняка для этих продуктов описана ниже.

Первый процесс происходит на известняковых рудниках, где добытая руда подвергается дроблению и просеиванию для разделения фракций руды разного размера. На металлургическом комбинате в некоторых местах производится дальнейшая обработка необработанного известняка. Примером может служить аглофабрика, где сырой известняк измельчается в молотковых мельницах до размера – 3 мм (обычно в диапазоне от 85 % до 90 %).

Кальцинирование известняка представляет собой процесс термической обработки для проведения термического разложения необработанного известняка и удаления из его состава LOI (потери при прокаливании) или двуокиси углерода (CO2). Процесс прокаливания состоит из эндотермической реакции, которая протекает в твердом состоянии. Высококачественная известь, используемая в сталеплавильном производстве, обычно содержит от 90 % до 95 % CaO. Теоретически 56 кг СаО получается из 100 кг СаСО3 при полном прокаливании. Однако на практике она меняется из-за нескольких факторов. Во время обжига известняка, поскольку CO2 удаляется, известь (i) является пористой, (ii) имеет большую площадь поверхности, (iii) имеет высокую реакционную способность и (iv) гигроскопична. Для производства 1 т негашеной извести требуется около 1,8 т известняка.

Обжиг известняка, поскольку это эндотермическая химическая реакция, требует значительных затрат энергии. При нагревании известняка карбонат кальция разлагается согласно следующему уравнению.

CaCO3 + около 42,5 ккал тепла =CaO + CO2

Обжиг известняка представляет собой простой одностадийный процесс обжига, который осуществляется в шахтной или вращающейся печи. Он состоит из пяти этапов процесса. Это (i) теплопередача от окружающей среды к поверхности частиц, (ii) теплопроводность от поверхности к фронту реакции, (iii) химическая кинетика на фронте, (iv) диффузия CO2 через слой пористого оксида к поверхности и (v ), затем перенесите в эмбиент. Известняк загружают в печь и, проходя через печь, разлагают или прокаливают. Разложение CaCO3 начинается при 810°C.

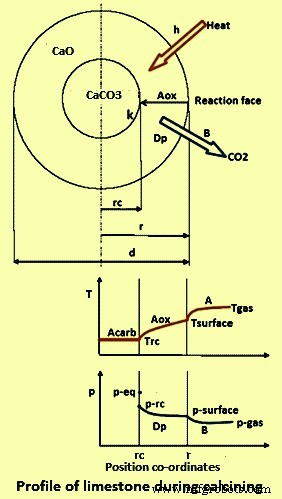

Процесс прокаливания можно объяснить с помощью частично разложившегося куска известняка, профили парциального давления и температуры CO2 которого показаны на рис. 1. Образец представляет собой плотное карбонатное ядро, окруженное пористым слоем. В обжиговой печи при температуре Tgas тепло передается за счет излучения и конвекции (обозначается буквой «h») к поверхности твердого тела при температуре Tsurface. За счет теплопроводности (А) тепло проникает через оксидный слой и достигает фронта реакции, где температура равна Trc. Поскольку энтальпия реакции во много раз превышает внутреннюю энергию, теплота, поступающая дальше в ядро, во время реакции пренебрежимо мала. Поэтому температура ядра лишь немного ниже температуры фронта. После подачи тепла возникает константа химической реакции (k), движущей силой которой является отклонение парциального давления CO2 от равновесия (p-eq – p-f). Высвобожденный CO2 диффундирует (Dp) через слой пористого оксида на поверхность и, наконец, проходит путем конвекции (B) в окружающую среду, где существует p-поверхность парциального давления CO2. На химические и физические свойства извести влияет прокаливание, которое, в свою очередь, зависит от проводимости, коэффициента массопереноса и диффузионной способности слоя извести.

Рис. 1. Профиль образца известняка при обжиге

Для полного обжига известняка и отсутствия остаточного ядра из непрокаленного известняка необходимо, чтобы тепло, подводимое к поверхности известняка, проникало за счет кондуктивной теплопередачи к ядру. В активной зоне должна быть достигнута температура 900°С хотя бы на короткое время, так как атмосфера внутри материала представляет собой чистый СО2. Поверхность известняка должна быть нагрета до температуры выше 900°С для поддержания необходимого температурного градиента и преодоления изолирующего эффекта кальцинированного материала на поверхности известняка. Однако при производстве негашеной извести температура поверхности не должна превышать 1100–1150 °C, так как в противном случае происходит перекристаллизация CaO, что приводит к снижению реакционной способности и, таким образом, к снижению гасящих свойств негашеной извести.

Для передачи тепла от дымовых газов к поверхности известняка, а затем от поверхности к ядру известняка требуется определенное время удерживания или пребывания. Более крупные куски известняка требуют больше времени для прокаливания, чем более мелкие. В принципе, прокаливание при более высоких температурах сокращает необходимое время выдержки. Однако слишком высокие температуры отрицательно сказываются на реакционной способности продукта. Соотношение между температурой обжига и временем выдержки, необходимым для известняка разного размера, показано на вкладке 1.

| Вкладка 1. Связь между температурой прокаливания и временем пребывания | |||

| Сл. № | Размер известняка | Температура обжига | Время проживания (приблизительно) |

| Единица | мм | градус C | Часы |

| 1 | <тд 123">501000 | 2.1 | |

| <тд 123"> | 1200 | 0,7 | |

| 2 | 100 | 1000 | 8.3 |

| <тд 123"> | 1200 | 2.9 | |

Для процесса кальцинирования используется несколько различных типов печей. Эти печи могут быть вращающимися или шахтными печами. Тип выбираемой печи сильно зависит от характеристик известняка, ожидаемой производительности, стоимости топлива, инвестиционных затрат, доступного топлива, местных условий, инфраструктуры и других факторов. Как правило, все данные, включая лабораторные испытания, должны быть оценены до выбора печи для обжига.

Вращающиеся печи с подогревателями или без них обычно перерабатывают известняк размером от 10 до 50 мм. Тепловой баланс этого типа печей характеризуется большими потерями с отходящими газами и через кожух печи. Типичные значения потерь отходящих газов составляют около 25 %, а потери кожуха печи — около 20 % от общей потребности в тепле. Только около 60 % энергии топлива, поступающего в печь с подогревателем, используется для процесса прокаливания.

В случае вертикальных одношахтных печей существует дисбаланс между теплом, поступающим из зоны обжига, и теплом, требуемым в зоне предварительного нагрева. Даже при идеальном процессе обжига температура отходящих газов может быть выше 100°С. В случае печей регенеративного типа с параллельным потоком (PFR) лучше используется тепло зоны обжига и минимизируются потери тепла. тепла в отходящих газах, что приводит к снижению расхода тепла на тонну извести.

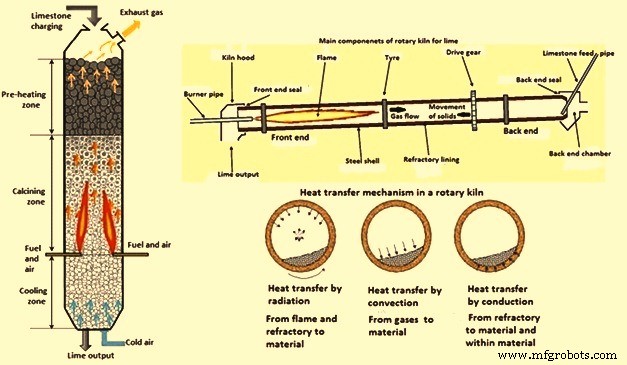

Схематическая диаграмма вертикальной одношахтной печи, показывающая поток материала и поток газа, основные компоненты вращающейся печи для обжига извести и механизм теплопередачи во вращающейся печи, показаны на рис. 2.

Рис. 2. Схематическая диаграмма вертикальной одношахтной печи, компонентов вращающейся печи и механизма теплопередачи во вращающейся печи

Сравнение данных для различных печей, обычно используемых для обжига известняка, с важными показателями расхода и типичным размером сырья приведено в Таблице 2.

| Вкладка 2. Сравнение различных типов печей для обжига | |||||

| Тип печи для обжига | Вместимость печи | Размер известняка | Удельный расход топлива | Удельное энергопотребление | Примечания |

| tpd | мм | ккал/кг | кВтч/тонна | <тд 114">||

| Прямоугольная печь PFR | <тд 68">100-400 <тд 78">30-120 <тд 94">810-870Около 20 | Производится высокореакционная известь | |||

| Круглая печь PFR | <тд 68">300-800 <тд 78">30-160 <тд 94">810-870Около 20 | Производится высокореакционная известь | |||

| Печь для обжига извести | <тд 68">200-400 <тд 78">15-40 <тд 94">790-850Около 20 | Производится высокореакционная известь | |||

| Кольцевая шахтная печь | <тд 68">200-600 <тд 78">15-200 <тд 94">910-980Около 30 | Высокое содержание CO2 в выхлопных газах | |||

| Одношахтная печь | <тд 68">50-300 <тд 78">10-100 <тд 94">980-1100Около 35 | Производится негашеная известь средней твердости | |||

| Вращающаяся печь с подогревателем | <тд 68">300-1200 <тд 78">10-50 <тд 94">1150-1350Около 30 | Производится высокореактивная известь, высокая производительность и низкое содержание серы | |||

| Длинные вращающиеся печи без подогревателя | <тд 68">300-1000 <тд 78">20-50 <тд 94">1600-1700Около 20 | Высокая производительность, реактивная известь и низкое содержание серы | |||

| Прокаливание суспензии | <тд 68">300-12000,03-2 | <тд 94">1300-1400 <тд 94">Очень тонкое сырье | |||

Ниже приведены факторы и рабочие параметры, влияющие на обжиг известняка.

Типы печей – Есть два типа печей, которые используются для обжига известняка. Это либо печи с вертикальным валом, либо горизонтальные вращающиеся печи. Размер загрузки известняка зависит от типа печи. В вертикальных печах известняк движется вниз, а горячие газы проходят через известняк вверх, поэтому камни должны быть достаточно большими, чтобы обеспечить проход дымовых газов вверх. В этих печах обычно используется известняк размером от 130 до 200 мм. В этих типах печей повышение температуры должно быть медленным, и, следовательно, результирующее время выдержки велико. Вертикальные печи экономичны, но их производительность ограничена. В случае горизонтальных печей корпус печи вращается, позволяя известняку кувыркаться и подвергая все поверхности воздействию горячего газа. Типичный размер известняка для этих типов печей колеблется от 25 мм до 40 мм. Однородность размера известняка для загрузки печи очень важна для равномерного процесса обжига. Но, с практической точки зрения, узкий размер обходится дорого из-за необходимости многократного просеивания. Известняк небольшого размера, такой как 6 мм и меньше, с определенным процентом мелкой фракции в горизонтальной печи имеет тенденцию к переворачиванию в массе, тем самым уменьшая воздействие на частицы горячих газов. Этот процесс приводит к неравномерному воздействию, что снижает качество негашеной извести. В вертикальных печах наличие очень мелкого размера известняка блокирует пустоты между известняком, препятствуя прохождению газа и, таким образом, теплопередаче, вызывая неравномерное прокаливание. Кроме того, мелкие частицы известняка (менее 3 мм) склонны к разложению и вызывают образование мелких частиц, которые необходимо удалять с помощью пылесборников.

Размер и градация известняка - В процессе обжига диссоциация известняка обычно постепенно прогрессирует от поверхности внутрь известняка. Чем крупнее известняк, тем труднее его обжечь, а также требует больше времени. Широкий диапазон гранулометрического состава шихты также влияет на распределение тепла в печи. Мелкие камни скапливаются между пустотами, образованными крупными камнями в шахтных печах, блокируя тем самым тягу и поток горючего пламени и газов. Кроме того, во время обжига известняка широкого диапазона размеров температуры, при которых кальцинируют меньшие размеры адекватно без чрезмерного кальцинирования, обжигают только внешнюю оболочку известняка с большими размерами. Следовательно, известняки с ограниченными градациями, не зависящими от размера, гораздо легче поддаются кальцинированию. Размер известняка также является критическим элементом в процессе обжига. Когда известняк поступает в печь, он подвергается воздействию горячих газов внутри печи. Скорость проникновения тепла зависит от температуры известняка и окружающих газов. Кроме того, требуется время, чтобы тепло проникло в известняк. Чем меньше размер известняка, тем короче время проникновения тепла. В случае измельченного известняка это время может составлять доли минуты.

Кристаллическая структура и плотность известняка – Кристаллическая структура известняка влияет на скорость обжига, внутреннюю прочность известняка, а также на результирующий размер кристаллов СаО в извести. Более мелкие кристаллы агломерируются во время прокаливания, образуя более крупные кристаллы, что вызывает усадку и уменьшение объема. Более высокие температуры печи способствуют процессу агломерации. Чем больше агломерация, тем больше усадка объема конечного продукта. Плотность известняка и его кристаллическая структура несколько связаны. Форма кристаллов определяет пустое пространство между кристаллами и, следовательно, плотность известняка. Большие пустоты позволяют легко проходить газам CO2 во время прокаливания, но это также приводит к уменьшению объема во время прокаливания. Некоторые виды известняка из-за своей кристаллической структуры распадаются в процессе обжига. Эти типы известняка не подходят для кальцинирования. Есть некоторые другие типы известняка, которые ведут себя противоположным образом и становятся настолько плотными во время обжига, что препятствуют выходу CO2 и становятся непористыми. Опять же, эти типы известняка не подходят для обжига.

Температура прокаливания – Обжиг известняка начинается при температуре около 810°С при атмосферном давлении и в атмосфере, состоящей на 100 % из СО2. Диссоциация происходит постепенно от внешней поверхности к внутренней поверхности. Чтобы диссоциация проникла внутрь известняка, необходимы более высокие температуры. Температуры требуют дальнейшего повышения, чтобы могла произойти диссоциация ядра известняка. Чем больше размер известняка, тем выше температура, необходимая для диссоциации ядра из-за увеличения внутреннего давления по мере того, как газ CO2 вынуждает его выходить. Повышение температуры оказывает гораздо большее влияние на скорость диссоциации, чем сохранение температуры. Кроме того, теоретическая температура, необходимая для прокаливания, составляет около 1000°С. Однако на практике температура, поддерживаемая в печи, намного выше (около 1350°С). Правильная температура в печи зависит от размера известняка, а также от типа печи и типа используемого топлива. Оператор печи обычно экспериментирует, чтобы определить точную температуру для конкретного размера и качества используемого известняка. Как правило, для достижения полного прокаливания лучше использовать самую низкую температуру с наименьшим возможным временем пребывания. Более высокие температуры прокаливания вызывают повышенную усадку и уменьшение объема. Более высокие температуры обжига также вызывают карбонизацию поверхности обожженного известняка с присутствием CO2, выделяющегося из камня, а также побочного продукта сгорания, что делает известь непористой и, следовательно, менее реакционноспособной.

Скорость повышения температуры — Повышение температуры должно быть постепенным и равномерным. Это особенно важно при использовании крупнозернистого известняка (от 100 мм до 150 мм). При обжиге крупногабаритного известняка требуется, чтобы известняк оставался пористым в процессе. При повышении температуры внешний слой известняка нагревается до температуры диссоциации, при которой CO2 выходит из известняка, оставляя капиллярные каналы, делающие известь пористой. По мере выхода газа известняк уменьшается в объеме на 40 %. Это уменьшение объема ограничивает прохождение газа из центра известняка, предотвращая утечку любого дополнительного газа CO2. Слишком длительное время пребывания способствует обратному соединению СаО и СО2 в СаСО3 (карбонизация) при температурах выше 1350°С. Если повышение температуры происходит очень быстро, внешний слой кусков известняка очень быстро прокаливается. При повышении температуры поверхность кусков известняка сжимается, а поры, образовавшиеся в результате выделения СО2, закрываются. Это приводит к повышенному внутреннему давлению в известняке. Поскольку газ не может выйти, он вызывает взрыв и разрушение известняка. Это приводит к образованию нежелательной мелочи, снижающей качество получаемой негашеной извести.

Время прокаливания – Замечено, что независимо от вида известняка и его качества, при более высокой температуре обжига и более длительном периоде обжига получается более обожженная негашеная известь, имеющая высокую усадку, высокую плотность, низкую пористость и низкую химическую активность. Противоположное имеет место при более низких температурах обжига с более короткой продолжительностью обжига, что приводит к получению желательной мягкообожженной высокореакционноспособной извести с низкой усадкой и плотностью и высокой пористостью. Обжиг мелких и крупных камней с точки зрения их относительного нагрева и времени обжига прямо пропорционален квадрату толщины (или среднего диаметра для камня неправильной формы). Время пребывания в печи зависит от размера известняка, а также от времени обжига. температура. Размер известняка является наиболее важным элементом для обжига. Когда известняк поступает в печь, он подвергается воздействию горячих газов внутри печи. Скорость проникновения тепла основана на разнице температур известняка и температуры газов. В дополнение к этой разнице температур требуется время, чтобы тепло проникло в известняк. Чем меньше размер известняка, тем короче время проникновения тепла. В случае пылевидного известняка это время может сократиться до менее 1 минуты. Если выдержка слишком короткая, ядро известняка остается непрокаленным, а внешняя поверхность обжигается. Если время выдержки слишком велико, n поверхность кусков известняка сжимается, и поры, созданные выходом газа CO2, закрываются, образуя непроницаемую поверхность. Этот тип извести называется сильно обожженной или мертвой обожженной известью. Эта известь имеет очень низкую реакционную способность и плохо гасится. Кроме того, более длительное время хранения означает меньший объем производства и более высокие производственные затраты.

Концентрация CO2 в печи – концентрация СО2 в атмосфере печи увеличивается при его выделении из известняка при обжиге. Для правильного прокаливания необходимо постоянно удалять CO2. Если CO2 не удаляется, то сочетание высокой концентрации CO2 и высокой температуры обжига вызывает карбонизацию обожженных кусков известняка и обратное превращение CaO в CaCO3. Кроме того, CO2 также реагирует с примесями известняка.

Химическая активность – Существует взаимосвязь между пористостью, плотностью и распределением пор по размерам. Эти факторы оказывают большое влияние на такие стандартные измеряемые свойства негашеной извести, как реакционная способность, доступная известь, гранулометрический состав и площадь поверхности. Было замечено, что время выдержки от 1 часа до 4 часов очень мало или совсем не влияет на пористость, площадь поверхности или реакционную способность в диапазоне температур прокаливания от 950°C до 1070°C, а объемная плотность негашеной извести остается постоянной. . Чрезмерно высокие температуры обжига и длительные периоды обжига приводят к сильному обжигу известняка, что приводит к получению извести с низкой реакционной способностью.

Характеристика усадки – Усадку негашеной извести можно рассчитать по плотности известняка и извести с учетом потерь при прокаливании (LOI). Рассчитывается по формуле S =100*{[100/Ds-(100-L)/Dl]/100*Ds}, где S — усадка в процентах, Ds — плотность известняка в граммах/см3, Dl — плотность известняка. плотность негашеной извести в граммах/куб.см, а L – потеря воспламеняемости известняка в процентах. Усадка известняка оказывает большое влияние на объемную плотность известняковой загрузки в печи. Чем выше усадка, тем меньше пустот в известняковой шихте. Это приводит к уплотнению известняка в печи, что приводит к высокому падению давления в печном слое с сопутствующим влиянием на тягу дымовых газов из печи.

Качество и тип топлива – Качество и вид топлива оказывают большое влияние на КПД печи и качество производимой извести. Твердое сырое топливо, такое как древесина, древесный уголь и уголь, используется с самого начала. В печах используются угольная пыль, генераторный газ, природный газ и мазут. Природный газ является наиболее удобным топливом, а генераторный газ является наиболее хлопотным. Окончательный выбор топлива также определяется экологическими соображениями, поскольку некоторые виды топлива имеют более высокую склонность к загрязнению окружающей среды вредными выбросами. Как правило, вертикальные печи используют в качестве топлива нефть или природный газ, тогда как горизонтальные вращающиеся печи используют уголь. Однако любой тип печи может использовать любое из этих видов топлива. И нефть, и уголь содержат определенное процентное содержание соединений серы, которое может варьироваться от 0,5 % до 3 %. Сера обычно соединяется с CaO при соответствующих температурах и образует сульфид кальция или сульфат кальция. Обычно это происходит на поверхности прокаленного материала и делает материал непористым, что снижает его реакционную способность. Кроме того, высокий процент золы в угле приводит к отложениям на огнеупорах во вращающейся печи, что препятствует потоку известняковой шихты в печи. Печь необходимо периодически охлаждать, а скопившуюся золу удалять вручную, что является очень утомительной и дорогостоящей операцией. Природный газ – самое чистое топливо, которое в основном используется в вертикальных печах.

Третий тип обработки известняка состоит в производстве гашеной извести, которая представляет собой сухой порошок, полученный путем обработки негашеной извести достаточным количеством воды, чтобы удовлетворить ее химическое сродство к воде, тем самым превращая оксиды в гидроксиды. Гашеную известь также иногда называют гашеной известью. Для десульфурации дымовых газов характеристика гашеной извести требует повышенной средней крупности, большей площади поверхности и большего объема пор. Реакция гидратации химически проста, но сильно экзотермична, с выделением тепла около 276 ккал/кг CaO. Реакция приведена ниже.

CaO + H2O =Ca(OH)2 + тепло

Для сравнения, экзотермическая теплота, выделяющаяся при гидратации 1000 тонн негашеной извести с высоким содержанием кальция, равна общей теплотворной способности около 35 тонн угля. Термины гидратация и гашение довольно часто используются взаимозаменяемо. Тем не менее, есть определенная и отчетливая разница. Гидратация обычно определяется как процесс, при котором примерно стехиометрические количества воды и извести реагируют с образованием продукта, гидрата, который представляет собой сухой порошок. Он содержит менее 1 % свободной влаги и обрабатывается в виде порошка. С другой стороны, гашение определяется как процесс, при котором известь вступает в реакцию с избыточным количеством воды с образованием известкового раствора, с которым обращаются как с жидкостью.

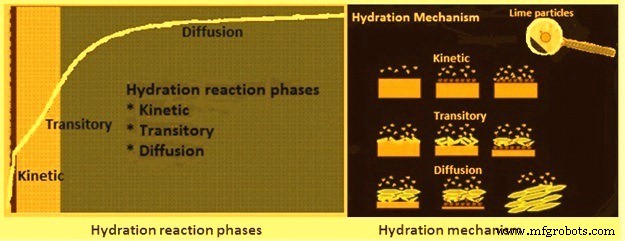

Быстрая гидратация склонна к образованию более мелких частиц, поскольку у кристаллов гидрата меньше шансов агломерироваться. Однако самая быстрая реакция не обязательно является лучшим состоянием. В принципе типичная реакция высокореактивной извести протекает в три различных фазы (рис. 3). Эти фазы называются (i) кинетическими, (ii) переходными и (iii) диффузионными. Кинетическая фаза обычно очень короткая (менее 10 секунд) и характеризуется резким повышением температуры, которое может достигать 50 % от общего повышения температуры. Продолжительность переходной фазы (часто менее одной минуты) может изменяться в зависимости от размера комков извести, подаваемых в гидратор. Он показывает видимый изгиб повышения температуры. В диффузионной фазе температура снова резко повышается, пока не стабилизируется, что свидетельствует об окончании реакции.

Рис. 3. Фазы реакции гидратации и механизм гидратации

Механизм гидратации также показан на рис. 3. Механизм гидратации частиц извести показывает, что после первоначального контакта с водой реакция начинается очень сильно через несколько секунд из-за беспрепятственного контакта между известью и водой. После образования на поверхности первого слоя частично гашеной извести он действует как щит для нижних слоев негашеной извести, поскольку имеет тенденцию оставаться вблизи поверхности частиц. Следовательно, слой частично гашеной извести задерживает проникновение воды. Когда кристаллы Ca(OH)2 постепенно приобретают окончательную форму, они начинают разделяться. Это улучшает водопроницаемость, что возобновляет реакцию. Другим важным фактором является то, что развитие реакции зависит от размера куска негашеной извести.

Применение известняка и извести на металлургическом заводе

При производстве чугуна доменным (ДП) способом известняк добавляют либо в процессе спекания, либо непосредственно в доменную печь. Известняк обычно добавляют при производстве чугуна для получения либо нейтрального, либо слабоосновного доменного шлака. Добавление известняка через агломерат является более предпочтительным путем, поскольку CO2 из известняка вытесняется в процессе агломерации. При спекании известняк перед смешиванием с агломассой измельчают до -3 мм (в диапазоне от 85 % до 90 %) в молотковых дробилках. При прямой подаче в доменную печь используются куски известняка размером от 10 мм до 40 мм.

В случае добавления известняка путем спекания в настоящее время также непосредственно используется кальцинированный известняк (известь). Использование негашеной извести в процессе агломерации имеет следующие преимущества:(i) улучшение вяжущих свойств агломерационной смеси, (ii) повышение производительности агломерационной машины, (iii) повышение прочности агломерата и (iv) снижение объем выхлопных газов с сопутствующими преимуществами.

Высокое содержание кремнезема (SiO2) в известняке, используемом для агломерации, является предпочтительным, поскольку SiO2 противодействует действию глинозема (Al2O3) в доменной печи.

Второе основное использование известняка - в сталеплавильном производстве. Он используется для поддержания основности шлака (CaO/SiO2) около 3. В сталеплавильном производстве известняк используется в прокаленном виде. Для использования в сталеплавильном производстве содержание SiO2 (из-за его кислой природы) в известняке должно быть очень низким, предпочтительно менее 1%. Кроме того, реакционная способность извести должна быть очень хорошей из-за меньшего количества доступного времени, поскольку процесс производства стали является очень быстрым процессом. Весь процесс производства стали занимает менее 20 минут.

Незначительные виды использования извести (кальцинированной или гидратированной) включают десульфурацию, покрытие форм литейной машины, нейтрализацию кислой воды, очистку воды, очистку сточных вод (сточных вод), очистку дымовых газов, очистку шлама и сточных вод и т. д. Известь также иногда добавляют в качестве компонента синтетического шлака.

Производственный процесс

- Применение ниобия в сталелитейной промышленности

- Применение металлического молибдена и его сплавов

- Железо прямого восстановления и процессы его производства

- Промковш и его роль в непрерывном литье стали

- Варианты выгрузки железа прямого восстановления и его горячая транспортировка

- Тенденции рынка черной металлургии, которые необходимо знать

- Станки с ЧПУ и их преимущества в промышленном машиностроении

- Обзор инструментальной стали и ее применения

- Обзор инструментальной стали и ее сопутствующих применений

- Сырье, используемое в производстве железа и стали