Роль смазки в процессе металлообработки

Роль смазки в процессе металлообработки

Для понимания роли смазки в процессах металлообработки важно знать трибологию смазки. Трибология состоит из граничного трения, с которым связаны почти все операции металлообработки. Это вызвано относительным движением двух соседних поверхностей под давлением. В процессе металлообработки относительное движение между валками и заготовкой улучшается за счет разности скоростей поверхности валков

Трение

Трение играет важную роль в процессе обработки металла. Он определяется как сопротивление относительному движению двух соприкасающихся тел. Это процесс рассеяния энергии, вызывающий повышение температуры на границе раздела и, если она чрезмерная, может привести к повреждению поверхности. Это также влияет на деформацию, происходящую в процессе металлообработки. Согласно самым ранним теориям, трение является результатом сцепления двух шероховатых поверхностей, скользящих друг относительно друга. На самом деле трение вызывается большим количеством переменных, таких как нагрузка, скорость, температура, материалы, задействованные в скользящей паре, и различные эффекты жидкостей и газов на границе раздела.

Наиболее общепринятая теория трения основана на возникающем сцеплении между твердостями соприкасающихся тел. Было замечено, что независимо от того, насколько гладкими являются поверхности, они соприкасаются друг с другом только на части своей кажущейся площади контакта. Таким образом, нагрузка в процессе металлообработки воспринимается с небольшими тяжестями при контакте. Следовательно, нормальное напряжение на стыках жесткости высокое. При малых нагрузках контактные напряжения могут быть только упругими. Однако по мере увеличения нагрузки до некоторых уровней, связанных с процессом металлообработки, может иметь место упругая деформация тяжестей, и соединения образуют адгезионную связь (микросварные швы).

Характер и прочность адгезионной связи зависят от многих факторов. Среди них (i) взаимная растворимость и диффузия двух контактирующих поверхностей, (ii) температура и время контакта, (iii) природа и толщина оксидных пленок или загрязнителей, присутствующих на границе раздела, и (iv) наличие смазочная пленка.

При чистых зарождающихся поверхностях (таких, которые получаются при резке или при операциях металлообработки с большим расширением поверхности) и при отсутствии каких-либо загрязнений или смазочной пленки прочность соединений высока из-за сварки холодным давлением. Следовательно, прочность соединения на сдвиг высока, а, следовательно, велико трение. При попадании загрязняющих веществ или смазочных материалов или по мере образования оксидных слоев (что в некоторых случаях может занимать всего несколько секунд) прочность соединения снижается, поскольку в этих условиях прочная связь не может быть образована. Таким образом, трение ниже.

Сила трения повышает температуру на поверхности. Температура увеличивается с (i) скоростью, (ii) коэффициентом трения и (iii) уменьшением теплопроводности и удельной теплоемкости материалов. Чем выше теплопроводность, тем больше теплопроводность в объем обрабатываемого изделия. Кроме того, чем выше удельная теплоемкость, тем меньше повышение температуры. Повышение температуры может быть достаточно высоким, чтобы расплавить границу раздела или вызвать фазовые превращения, остаточные напряжения и повреждение поверхности (металлургический ожог).

Одежда

Износ определяется как потеря или удаление материала с поверхности. Износ может происходить в различных условиях. Износ из-за этих условий может быть (i) сухим или смазываемым износом, (ii) контактным износом скольжения или качения и (iii) износом из-за разрушения или (iv) износом из-за пластической деформации. Существует четыре основных типа одежды. Это (i) адгезионный износ, (ii) абразивный износ, (iii) усталостный износ и (iv) коррозионный износ. Как правило, в процессе металлообработки представляют интерес первые три вида изнашивания. Последний вид изнашивания также может возникать в результате взаимодействия валков и заготовок в присутствии различных жидкостей и газов. В частности, в этом случае необходимо выбрать соответствующий химический состав смазки в зависимости от состава валков, чтобы избежать чрезмерного коррозионного износа валков.

- Адгезионный износ. Этот тип износа возникает в результате сдвига соединений во время скольжения. Если соединения имеют прочные связи (например, при чистых границах раздела, при высоких нагрузках и при достаточном времени для контакта двух тел), то разрушение соединения происходит либо выше, либо ниже границы раздела жесткостей. Как правило, именно через более мягкий металл образуется и распространяется трещина. При многократном циклировании переносимая частица становится рыхлой частицей износа. В тяжелых случаях адгезивного износа этот процесс называется истиранием, задиром или заеданием. Для возникновения адгезионного износа должна быть близость (реактивность) к адгезии и сварке между двумя поверхностями скольжения. Наиболее сильный износ возникает между двумя чистыми поверхностями, при высокой нормальной нагрузке и в вакууме. Основная роль эффективной смазки заключается в снижении склонности к слипанию шероховатостей либо путем разделения поверхностей слоем смазки, либо путем снижения прочности на сдвиг поверхности раздела путем образования соединений с низкой прочностью на сдвиг в результате химических реакций. Поверхностные пленки имеют большое значение для адгезионного износа. Помимо слоя смазки, поверхности почти всегда покрыты оксидными слоями, загрязняющими веществами и адсорбированными газами или жидкостями. Эти пленки значительно снижают прочность интерфейса на сдвиг. Таким образом, износ, наблюдаемый на практике, обычно меньше, чем он был бы в противном случае. Оксидные пленки играют значительную роль в трении и износе. Эффект зависит от относительной скорости разрушения оксидных слоев во время скольжения и скорости их образования. Если скорость разрушения высокая, то поверхности плохо защищены и износ высокий.

- Абразивный износ. В процессе абразивного износа материал удаляется с поверхности путем царапания и образования осколков и микрочипов. Следовательно, чем мягче материал, тем выше скорость абразивного износа. Кроме того, при более высокой нагрузке скорость износа выше. Абразивный износ может быть двухчастичным и трехчастным. В последнем случае третье тело состоит из частиц износа или любых других твердых загрязняющих веществ (таких как те, которые накапливаются в смазке), которые застревают между двумя поверхностями скольжения. Этот механизм также называют эрозионным износом. Этот вид износа важен в процессах металлообработки и при обслуживании оборудования. В целях уменьшения накопления оксидов, металлической стружки или других металлических частиц необходимы периодические проверки, фильтрация или замена смазочных материалов.

- Усталостный износ. Усталостный износ обычно называют поверхностной усталостью или износом поверхностного разрушения. Это результат циклического нагружения поверхности раздела валков и заготовки. Трещины развиваются на поверхности в течение определенного периода времени по усталостному механизму, возникающему либо в результате механических сил, либо термических напряжений (термическая усталость). В обоих случаях материал удаляется с поверхности (обычно с помощью инструмента для обработки металла) путем скалывания или питтинга, в результате чего трещины сливаются, соединяясь друг с другом под поверхностью. При усталостном износе смазка играет сложную роль. Смазочные материалы уменьшают трение и, следовательно, снижают уровень напряжений, которые могут вызвать усталостное разрушение. С другой стороны, если трещина развивается по какому-либо механизму или причине, жидкость проникает в трещину за счет поверхностного натяжения. Во время последующих циклов нагружения жидкость захватывается и, поскольку она несжимаема, в раскрытии трещины возникает высокое гидростатическое давление. Это, в свою очередь, способствует распространению трещины дальше в корпусе металлообрабатывающего инструмента. Например, точечная коррозия не возникает на несмазанных поверхностях, если только не происходит химическое воздействие.

Смазочные механизмы

Очевидно, что трение и износ можно уменьшить или исключить, если поверхности скольжения держать отдельно друг от друга. В то время как в элементах машин, таких как смазываемые подшипники скольжения и воздушные подшипники, это требование может быть легко выполнено, с другой стороны, из-за нагрузок и скоростей, связанных с процессом металлообработки, а также геометрии металлообрабатывающего инструмента и интерфейса заготовки. обычно таковы, что не допускают образования смазочной пленки. Смазочные материалы также используются в качестве охлаждающих жидкостей для отвода тепла, выделяемого при трении или качении. Он также применяется для смывания частиц, таких как оксид железа и осколки. Однако основной функцией применяемой жидкости является смазка, поэтому термин «охлаждающая жидкость» обычно не используется. Основные смазочные механизмы, представляющие интерес для процесса прокатки, приведены ниже.

- Толстопленочная (гидродинамическая) смазка. В этом типе смазки (также называемой полножидкостной пленкой) две поверхности полностью отделены друг от друга сплошной пленкой жидкости. Толщина этой пленки примерно в 10 раз превышает величину шероховатости сопрягаемых поверхностей. Жидкая пленка может образовываться либо гидростатически (за счет захвата смазки), либо, в более общем смысле, за счет клинового эффекта поверхностей скольжения в присутствии вязкой жидкости на границе раздела. Поэтому в данном виде смазки важны объемные свойства смазки (особенно вязкость) и незначительное химическое воздействие смазки на поверхности металла. В толстопленочной смазке нагрузки обычно небольшие, а скорости высокие. Коэффициент трения очень низкий, обычно в диапазоне от 0,001 до 0,02. Износа нет, за исключением любого постороннего материала (третьего тела), который мог попасть в систему смазки. Этот тип смазки обычно не встречается в процессах металлообработки (включая процесс прокатки), за исключением изолированных областей на границах штамп-заготовка со смазками высокой вязкости и при высоких рабочих скоростях.

- Смешанная смазка. Толщина пленки в толстопленочной смазке может быть уменьшена за счет (i) снижения вязкости (например, из-за повышения температуры), (ii) уменьшения скорости скольжения или (iii) увеличения нагрузки. . Поверхности сближаются, и нормальная нагрузка между металлообрабатывающим инструментом и заготовкой поддерживается частично за счет контакта металла с металлом поверхностей, а частично за счет пленки жидкости в гидродинамических карманах в шероховатости поверхностей сопряжений. Это обычно называют смешанной смазкой, а также тонкопленочным или квазигидродинамическим режимом. Толщина пленки менее чем в три раза превышает шероховатость поверхности. Коэффициент трения может достигать примерно 0,4 (следовательно, силы и потребляемая мощность могут значительно возрастать), а износ может быть значительным. Существует оптимальная шероховатость для эффективного захвата смазки, рекомендуемая шероховатость обычно составляет 15 микрон. Гидродинамические карманы также служат резервуарами для подачи смазки в те области на границе раздела, которым не хватает смазки.

- Граничная смазка. В случае граничной смазки тонкий слой смазочной пленки физически прилипает к поверхностям за счет молекулярных сил (например, сил Ван-дер-Ваальса) или химических сил (хемосорбция). Обычными граничными смазками являются масла, жирные масла, жирные кислоты и мыла. Граничные пленки могут быстро образовываться на чистых поверхностях, даже несмотря на то, что реакционная способность некоторых материалов, таких как титан и нержавеющая сталь, очень низкая. В этом случае смазку можно усилить за счет образования граничных пленок на поверхностях металлических рабочих инструментов, а не на поверхности заготовки. Важным отличием является то, что в отличие от полножидкостной пленочной смазки, где важны объемные свойства смазки (например, вязкость), при граничной смазке важны химические аспекты смазки и ее реактивность с поверхностями металла. вязкость играет второстепенную роль. В зоне граничной смазки коэффициент трения обычно находится в диапазоне от 0,1 до 0,4, в зависимости от прочности и толщины граничной пленки. Граничная смазка часто наблюдается и практикуется в операциях металлообработки, таких как прокатка. Скорость износа в этом типе смазки зависит от скорости, с которой пленки разрушаются путем истирания или десорбции из-за чрезмерной температуры, возникающей в процессе металлообработки. Если защитный пограничный слой разрушен, то трение и износ обычно высоки. Таким образом, сцепление и прочность этой пленки являются очень важным фактором эффективности граничной смазки. Также следует учитывать влияние давления, скорости и вязкости на толщину пленки.

- Смазка экстремальным давлением (EP). В случае EP-смазки поверхность металла химически активируется в результате необратимых химических реакций. Эти реакции с участием серы, хлоридов и фосфора в рабочей жидкости для обработки металлов приводят к образованию солей на сопрягаемых металлических поверхностях. Эти поверхности предотвращают или уменьшают налипание шероховатостей на границе раздела даже при высоком контактном давлении металлического рабочего инструмента на заготовку. Следовательно, смазка называется «экстремальным давлением». Кроме того, из-за их низкой прочности на сдвиг эти поверхностные пленки также уменьшают трение. Однако при повышении температуры эти пленки могут разрушиться, причем температура разрушения зависит от конкретной противозадирной добавки (используемой отдельно или в комбинации, например, серы и хлора) и состава металлических поверхностей. При разрыве пленки происходит контакт металла с металлом с последующим увеличением трения и износа. Однако защитные пленки сульфатов и хлоридов образуются снова относительно легко, особенно на чистых новых поверхностях. Воздух, кислород, влажность и вода играют важную роль в противозадирной смазке.

- Упруго-гидродинамическая (ЭГД) и пласто-гидродинамическая (ПГД) смазка. В процессе металлообработки могут возникать прогибы и деформации металлообрабатывающих инструментов в результате напряжений, возникающих в процессе металлообработки. Показано, что из-за конечного модуля упругости сталей эти прогибы могут быть достаточно значительными, чтобы изменить геометрию границы раздела металлообрабатывающий инструмент-заготовка, влияя, таким образом, на напряжения, площади и геометрию контакта, а также на распределение давления. Поэтому используется термин «эластогидродинамический». Другим применимым фактором является увеличение вязкости (и даже затвердевание) смазочных материалов под давлением. Это, в свою очередь, способствует развитию гидродинамических пленок, что приводит к увеличению толщины пленки. Расширением EHD является «пластогидродинамическая» смазка. В этой системе, встречающейся в таких процессах, как прокатка полосы, смазка уносится или захватывается в сужающихся зазорах на границах раздела валок-заготовка. Таким образом, образуется полножидкая пленка с большим падением трения и износа. Эти явления особенно важны в процессах с сосредоточенными контактами, таких как холодная прокатка тонкой полосы, из-за влияния небольших изменений относительных межфазных размеров на силы и геометрию деформации.

Роль поверхностного натяжения и смачивания

В дополнение к вязкости смазочных материалов и их химическим свойствам в реакции на заготовку, а также на материалы металлообрабатывающего инструмента важную роль в смазке играют также поверхностное натяжение и смачивание. Смачивание – это явление, связанное с поверхностным натяжением, которое является выражением поверхностной энергии. Смачивающая характеристика смазки определяется тем, насколько хорошо она распространяется по поверхности заготовки в виде сплошной пленки, поскольку это важный аспект смазки. Возможна ситуация, при которой желательно, чтобы смазка оставалась в определенной области интерфейса металлообрабатывающего инструмента и заготовки. Например, в часах требуется не мигрирующая (несмачивающая) смазка для точки поворота. Форма капли жидкости (например, смазки для металлообработки) на твердой металлической поверхности зависит от межфазного натяжения между металлом, жидкостью и воздухом. Угол, который периферия капли образует с поверхностью, называется краевым углом. Чем меньше краевой угол, тем лучше смачивающие характеристики жидкости. Смачивание жидкостей для металлообработки улучшается за счет добавления смачивающих агентов, таких как спирты и гликоли, или за счет повышения температуры. Также замечено, что смачивание улучшается за счет увеличения шероховатости поверхности.

Можно видеть, что смазка при металлообработке включает различные механизмы, которые зависят от (i) химического состава поверхности раздела инструмент-смазка-заготовка, (ii) метода нанесения смазки, (iii) геометрии процесса, и (iv) механика операции. Кроме того, режим смазки часто меняется в течение цикла металлообработки в зависимости от изменений скорости процесса прокатки, а также величины деформации и сопутствующих давлений и напряжений.

Подбор смазочных материалов

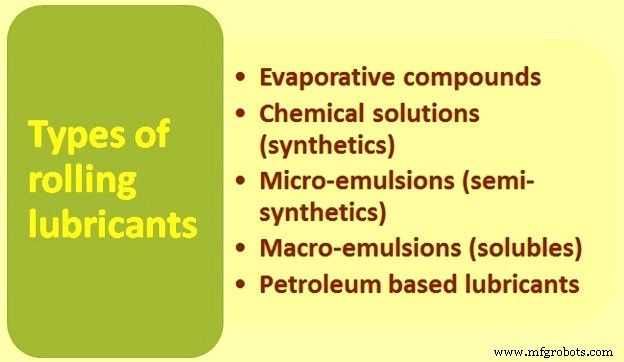

Существует пять различных категорий семейств смазочных материалов для металлообработки, которые в настоящее время используются при выполнении операций по металлообработке на различных поверхностях и материалах. Выбранный смазочный материал должен обеспечивать хорошую производительность, а также соответствовать экологическим ограничениям, налагаемым на работу завода государственными органами. Различные типы смазочных материалов для металлообработки:(i) испаряющиеся соединения, (ii) химические растворы (синтетика), (iii) микроэмульсии (полусинтетика), (iv) макроэмульсии (растворимые) и (v) нефтяные смазочные материалы на основе. Реактивные физические и химические свойства для каждой группы смазочных материалов описаны ниже. Сравнение этих различных смазочных материалов представлено на вкладке 1.

- Испаряющиеся соединения. Испаряющиеся смазочные материалы также известны как исчезающие масла. Это широко используемые смазочные материалы при обработке металлов. Эта группа достаточно гибка по своим физическим свойствам. Способность к смачиванию может быть отрегулирована или изменена в соответствии с жесткостью процесса металлообработки. Скорость высыхания смазки также можно контролировать (в зависимости от испаряющегося носителя). В тяжелых условиях работы с испарением могут быть добавлены противозадирные присадки для обеспечения дополнительной защиты как инструмента, так и обрабатываемой детали. Испаряющиеся смазки, как правило, не удаляются с обрабатываемой детали и обычно не требуют обезжиривания. Испаряющиеся смазочные материалы можно легко наносить методом нанесения покрытия валиком. Их также можно наносить с помощью подходящего метода безвоздушного распыления. Однако испаряющиеся соединения не подлежат рециркуляции. Это семейство смазочных материалов идеально подходит для окрашенных, покрытых, виниловых и оцинкованных поверхностей, а также цветных и черных металлов. Во многих случаях одна и та же специализированная смазка для металлообработки может использоваться не только для продукта, но и для обеспечения долговременной защиты от ржавчины за счет нанесенной смазочной пленки.

- Химические растворы (синтетика) – Химические растворы (синтетика) являются одним из самых быстрорастущих семейств смазочных материалов для металлообработки. Эти смазочные материалы экономичны, экологически безопасны, просты в обращении и идеально подходят для использования на покрытой, оцинкованной, холоднокатаной стали и, в некоторых случаях, на нержавеющей стали. Химические растворы позволяют легко выполнять сварку без предварительной очистки и могут использоваться для других вторичных операций, таких как штамповка, резка и даже сверление и нарезание резьбы. Химические растворы представляют собой гомогенные смеси, которые образуются при полном растворении твердого тела, жидкости и газа в жидкости, называемой растворителем. Эти растворы (также называемые синтетическими жидкостями или химическими жидкостями) не содержат масла, а содержат только водорастворимые ингибиторы коррозии, смачивающие вещества, смазки (сложные эфиры), биоциды (фунгициды), пеногасители и иногда противозадирные присадки. Существует несколько различных типов химических растворов. Существуют растворы мыльного типа для тяжелой металлообработки. Растворы для сверхвысокого давления используются для высокопрочных сплавов, а неионогенные растворы отлично подходят для обработки металлов алюминиевых и стальных компонентов с покрытием. Химические растворы можно наносить валиком, распылять или использовать в рециркуляционных системах соответствующей конструкции.

- Микроэмульсии (полусинтетика). Иногда для операций по металлообработке требуется смазка, которая обеспечивает отличные промывочные, охлаждающие и улучшенные смазывающие свойства. Микроэмульсии идеально подходят для использования на оцинкованной, горячекатаной, холоднокатаной и нержавеющей стали. Микроэмульсии обеспечивают некоторую прочность пленки за счет комбинации эмульгаторов, водорастворимых ингибиторов коррозии, смачивающих агентов, органических и неорганических солей, а иногда и противозадирных агентов. Микроэмульсии представляют собой эмульсии, в которых дисперсные частицы находятся в диапазоне от 0,01 мм до 0,06 мм. Эти эмульсии обычно полупрозрачные или прозрачные по внешнему виду. Их небольшой размер частиц обеспечивает отличное проникновение и охлаждение при различных видах металлообработки. Микроэмульсии можно распылять, наносить валиком или использовать в системе охлаждения струйного типа.

- Макроэмульсии. Макроэмульсии (иногда называемые «растворимыми маслами») содержат смазку на масляной основе, такую как минеральное или смешанное масло в виде взвешенных капель, которые были диспергированы с помощью специальных химических веществ. вещества, называемые эмульгаторами. Капли эмульгированного масла достаточно велики, чтобы придать готовой смазке молочный (или иногда полупрозрачный) вид. Действие эмульсий как смазок может быть близко к действию дисперсной фазы. Эмульсии также могут быть составлены так, чтобы включать более высокие уровни противозадирных агентов или барьерных пленок (полимеры, жиры и т. д.) для работы в тяжелых условиях. Макроэмульсии обычно имеют молочно-белый цвет. Они обычно используются в тяжелых процессах металлообработки, таких как профилирование конструкционных элементов, стеллажей, автомобильных и мебельных компонентов.

- Смазки для металлообработки на нефтяной основе. Это семейство смазочных материалов для металлообработки предоставляет пользователям широчайший выбор различных смазочных свойств, как химических, так и физических. Основным носителем в составе этого семейства смазочных материалов является смешанное масло (которое может иметь различную вязкость). Для получения дополнительных физических свойств также могут быть добавлены добавки, такие как жиры, полимеры и смачивающие агенты. При необходимости в состав могут быть добавлены химические противозадирные агенты, такие как сера, хлор и фосфор. В особых случаях могут быть добавлены присадки для предотвращения ржавчины. Кроме того, для облегчения очистки могут быть включены чистящие индукторы. Смазки на нефтяной основе используются в процессах металлообработки выборочно. Для косметических деталей из нержавеющей стали и некоторых профилей, предназначенных для тяжелых условий эксплуатации, могут потребоваться смазочные материалы на нефтяной основе.

Рис. 1. Типы смазочных материалов для качения

| Вкладка 1. Сравнение смазочных материалов для металлообработки | ||||||

| Серийный № | Функция | Испаряющиеся компаунды | Химические растворы (синтетические) | Микроэмульсии (полусинтетика) | Макроэмульсии (эмульсия) | На масляной основе (растворы) |

| 1 | Уменьшить трение между валком и заготовкой | <тд 82">33 | 3 | <тд 74">21 | ||

| 2 | Уменьшение тепла, вызванного пластической деформацией, передаваемой валку | <тд 82">1 <тд 78">1 <тд 72">2 <тд 74">25 | ||||

| 3 | Уменьшение износа и истирания между валком и заготовкой из-за химической активности поверхности | <тд 82">4 <тд 78">1 <тд 72">2 <тд 74">24 | ||||

| 4 | Промывочное действие для предотвращения накопления грязи на роликах | <тд 82">1 <тд 78">1 <тд 72">2 <тд 74">34 | ||||

| 5 | Свести к минимуму затраты на последующую обработку, сварку и покраску | <тд 82">1 <тд 78">1 <тд 72">24 | 5 | |||

| 6 | Обеспечить смазку при граничных условиях высокого давления | <тд 82">43 | 3 | <тд 74">21 | ||

| 7 | Создайте прокладку между заготовкой и валком, чтобы уменьшить прилипание и налипание | <тд 82">44 | 3 | <тд 74">21 | ||

| 8 | Не оставляет пятен для защиты отделки поверхности | <тд 82">1 <тд 78">1 <тд 72">2 <тд 74">35 | ||||

| 9 | Минимизация экологических проблем за счет загрязнения воздуха и проблем с утилизацией | <тд 82">4 <тд 78">1 <тд 72">2 <тд 74">35 | ||||

| Примечание:1 – наиболее эффективный и 5 – наименее эффективный. | ||||||

Присадки к смазочным материалам

Свойства смазочных материалов изменяются, и они делаются пригодными для конкретных применений с помощью присадок. Присадки могут улучшать смазывающие свойства, защищать поверхность металла, помимо выполнения ряда других функций. Ингибиторами ржавчины или коррозии обычно являются нитраты или фосфаты. Противозадирные присадки представляют собой соединения серы, хлора или фосфора. Противозадирные присадки уменьшают холодную сварку металлов под давлением и предотвращают «налипание» металла, но могут снижать смазывающие свойства. Добавки, такие как сложные эфиры, животные жиры и жирные кислоты, добавляются в масла, чтобы уменьшить поверхностное натяжение или улучшить его распределение. Смазочные материалы синтетического типа модифицированы соединениями фосфора или другими химическими веществами, которые действуют как моющие средства для смазки. Пониженное поверхностное натяжение позволяет смазке более равномерно и быстро достигать контактной поверхности.

Способы применения

Обычно используются четыре метода нанесения смазочных материалов. Этими методами являются (i) капельное распыление, (ii) валиковое покрытие, (iii) рециркуляционные системы и (iv) безвоздушное распыление. Каждый метод имеет свои преимущества, как указано ниже.

- Капельно. Химические растворы, растворимые масла и испаряющиеся соединения можно наносить с помощью капельного лубрикатора в сочетании с каким-либо типом салфетки, состоящей из войлочной прокладки, пенопласта с открытыми порами, коврового материала или набивки. Капельные лубрикаторы сами по себе недостаточно эффективны, чтобы обеспечить адекватную и непрерывную пленку смазки. Обычно контейнер, питающий капельный лубрикатор, должен быть достаточно большим, чтобы вмещать значительное количество смазки, по крайней мере, на 1-2 часа подачи смазки. Смазку можно наносить на полосу или на верхний и нижний валки.

- Малярный валик. Этот метод состоит из небольшого подвижного бака и насосного агрегата, который питает чистящую головку или валик смазкой. Толщину и количество смазки можно контролировать, а избыток стекает обратно в резервуар. При смазывании предварительно покрытых или полированных материалов с помощью валика для нанесения покрытий рекомендуется использовать полиуретановые или неопреновые валики, чтобы убедиться, что рабочие поверхности не поцарапаны и не помечены. Стальные валки могут иногда вызывать проблемы на поверхностях с покрытием. Во многих случаях вальцовые установки сами по себе не производят достаточной смазочной пленки для вымывания частиц, образованных алюминиевыми, оцинкованными и горячими валками. Иногда распылитель, установленный в критических зонах металлообработки, где возможно образование отложений, может вымыть ненужные частицы. Другая проблема, которая может возникнуть при нанесении смазки (особенно на широкую полосу), связана с материалом, который имеет «корону». В таком случае валик может смазывать только выступающие точки, оставляя внешние края без смазки. Аналогичная проблема может возникнуть на волнистой полосе. Мягкий ролик может помочь приспособиться к этой макушке или волнистому состоянию.

- Системы рециркуляции. При работе с более толстым материалом и холоднокатаной и горячекатаной сталью (особенно с окалиной) наилучшим подходом обычно является система рециркуляции смазки. Здесь достаточное количество смазки должно не только защищать инструменты для металлообработки, но и окалина и металлическая мелочь, образующиеся в процессе, должны быть смыты с инструмента в резервуар. Использование дефлекторов, отстойников и фильтров помогает собирать большое количество загрязняющих веществ и металлических частиц, помогая поддерживать относительную чистоту охлаждающей жидкости. Магниты могут быть чрезвычайно полезны для сведения к минимуму количества рециркулируемого металла.

- Безвоздушные распылители. Системы безвоздушного распыления эффективно используются в качестве вспомогательных устройств на определенных металлообрабатывающих станциях, для повторного нанесения смазки в некоторых критических точках процесса и для смазки штампов. Эти системы хорошо работают с растворимыми, легкими нефтепродуктами и испаряющимися соединениями и достаточно надежны. Форма распыла, полученная при использовании безвоздушного распыления, может быть как круглой, так и веерной. Благодаря различным доступным схемам распыления, это надежный метод точечной смазки, смазывающий либо заготовку перед тем, как она попадет в металлообрабатывающий инструмент, либо сам инструмент. Современная система безвоздушного распыления не образует тумана или тумана, что приводит к проблемам избыточного распыления. Наоборот, он может быть точно направлен на целевую область металлообрабатывающего инструмента и рассчитан на работу в соответствии с циклом оборудования.

Производственный процесс

- Роль Интернета вещей в здравоохранении во время Covid-19

- Каковы преимущества сотрудничества с местным производителем металлоконструкций?

- Важность смазки при обработке механических деталей.

- Знать о процессе литья металла

- Что такое процесс токарной обработки с ЧПУ?

- Понимание того, как выполняется процесс стрижки

- 3 стадии процесса термообработки

- Принципы работы процесса дуговой сварки

- Понимание работы амортизатора

- Понимание работы сердцевины отопителя