Поведение материалов из железа и стали во время испытаний на растяжение

Поведение материалов из железа и стали во время испытаний на растяжение

Механические свойства железа и стали часто оценивают с помощью испытаний на растяжение. Методика испытаний хорошо стандартизирована и может быть проведена экономично с использованием минимума оборудования. Поскольку материалы из железа и стали используются в конструкционных приложениях, они должны иметь свойства при растяжении, соответствующие требованиям соответствующих норм и стандартов. Эти требования в нормах и стандартах являются минимальными уровнями прочности и пластичности. Из-за этого информация, полученная в результате испытаний на растяжение, часто используется недостаточно. Однако непосредственное изучение многих металлургических взаимодействий, влияющих на результаты испытаний на растяжение, может значительно улучшить полезность данных испытаний. Изучение этих взаимодействий и корреляция с металлургическими/материальными/прикладными переменными, такими как термическая обработка, отделка поверхности, условия испытаний, напряженное состояние и ожидаемые термомеханические воздействия, могут привести к значительному повышению как эффективности, так и качества использования оборудования. железные и стальные материалы в инженерных приложениях.

Испытание на растяжение материалов из железа и стали проводится по многим причинам. Свойства растяжения обычно включаются в спецификацию материала для обеспечения качества и часто используются для прогнозирования поведения этих материалов при различных формах нагрузки, кроме одноосного растяжения. Результаты испытаний на растяжение обычно используются при выборе этих материалов для инженерных целей. Он обеспечивает относительно простой и дешевый метод получения данных о механических свойствах для выбора, квалификации и использования этих материалов в инженерных приложениях. Эти данные обычно используются для определения пригодности этих материалов для конкретного применения и/или в качестве основы для сравнения с другими материалами-заменителями.

Модули упругости материалов из железа и стали зависят от скорости растяжения испытуемого образца (скорости деформации). Предел текучести (YS) или напряжение, при котором происходит определенная величина пластической деформации, также зависит от скорости испытательной деформации. Состав материала, размер зерна, предыдущая деформация, температура испытания и термическая обработка также могут влиять на измеряемый YS. Обычно факторы, повышающие YS, снижают пластичность при растяжении, поскольку эти факторы также препятствуют пластической деформации. Однако заметным исключением из этой тенденции является увеличение пластичности, сопровождающее увеличение YS при уменьшении размера зерна.

Некоторые конструкционные материалы при деформации до разрушения во время испытаний на растяжение разрушаются в результате пластических процессов. Поверхность излома образована слиянием или комбинацией микропустот. Эти микропустоты обычно зарождаются в процессе пластической деформации, а коалесценция начинается после того, как процесс пластической деформации становится сильно локализованным. Скорость деформации, температура испытания и микроструктура влияют на процесс коалесценции, и при определенных условиях (например, при снижении температуры) процесс разрушения может перейти от вязкого к хрупкому. Такие переходы могут ограничивать полезность этих материалов, что может быть незаметно при измерениях прочности.

Упругое поведение материалов из железа и стали

Железные и стальные конструкции обычно проектируются таким образом, чтобы материал, используемый в конструкции, подвергался упругим нагрузкам в нормальных условиях эксплуатации. Эти нагрузки вызывают упругие или обратимые деформации материала. Раскачивание высокого стального здания при сильном ветре является примером того, как хорошо видна упругая деформация. Изгиб автомобильной оси и растяжение моста при прохождении транспортных средств являются примерами менее заметных упругих деформаций. Величина деформации зависит от модулей упругости материала, несущего нагрузку. Хотя модули упругости обычно не определяются испытанием на растяжение, поведение при растяжении можно использовать, чтобы показать важность упругих свойств при выборе и использовании материалов из железа и стали.

Модуль Юнга для железа (Fe) (207 ГПа) почти в 2 раза больше, чем у меди (Cu) (117 ГПа) и примерно в 3 раза больше, чем у алюминия (Al) (69 ГПа). Из-за более высокого значения модуля Юнга компонент, изготовленный из Fe, прогибается меньше, чем аналогичный компонент, изготовленный из Cu или Al, когда компонент подвергается эквивалентной нагрузке. Например, при испытаниях на растяжение упругие деформации растяжения стержней диаметром 12,8 мм из Fe, Cu и Al, нагруженных до 455 кг, составляют 0,00016 мм/мм для Fe, 0,00029 мм/мм для Cu и 0,0005 мм/мм для Ал. Способность стали сопротивляться упругой деформации обусловлена ее свойством «жесткости», и модуль Юнга (Е) является одной из мер этого свойства. Инженерные конструкции, требующие очень жестких конструкций, должны выполняться из очень массивных компонентов или из материалов с высокими значениями модулей упругости. Поскольку модуль упругости железа выше, чем у многих других материалов, железо и сталь часто используются для приложений, требующих высокой жесткости.

Уравнение, которое определяет модуль Юнга (E), «S =Ee», основано на наблюдении, что деформация растяжения (e) линейно пропорциональна приложенному напряжению (S). Эта линейная зависимость хорошо объясняет поведение материалов из железа и стали в большинстве практических ситуаций. Однако, когда эти материалы подвергаются циклическим или вибрационным нагрузкам, даже незначительное отклонение от действительно линейного упругого поведения может стать важным. Одним из показателей отклонения от линейной эластичности является неупругий отклик материала.

Неэластичность

Неупругость — это полностью обратимый процесс деформации, зависящий от времени. Зависимость от времени обусловлена отсутствием непосредственного движения атомов во время приложения нагрузки. Существует множество механизмов нестационарного процесса деформации, в том числе диффузионное движение атомов примеси. Это диффузионное движение может быть просто прыжком атомов в соседние узлы решетки, что стало благоприятным из-за приложения нагрузки.

Растягивающая нагрузка материала из железа и стали, который представляет собой сплав Fe-C (углерод), вызывает упругие деформации в материале, и его объемно-центрированная кубическая (ОЦК) структура искажается, становясь объемно-центрированной тетрагональной (ОЦТ). C в твердом растворе вызывает подобное искажение в решетке Fe. Существует одно основное различие между деформацией, вызванной растягивающей нагрузкой, и деформацией, вызванной растворением углерода. Средняя деформация решетки материала при испытании на растяжение является анизотропной, что означает, что каждая элементарная ячейка конструкции вытянута в направлении растягивающей нагрузки, а из-за коэффициента Пуассона материал также сжимается в поперечном направлении. Напротив, среднее искажение решетки, возникающее в результате растворения C, является изотропным, хотя каждый отдельный атом C вызывает локализованное анизотропное искажение.

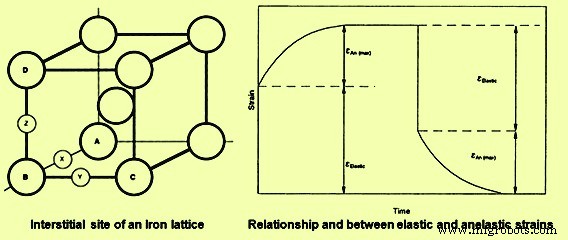

Атомы углерода в твердом растворе в Fe расположены в междоузлиях, как схематически показано на рис. 1. Поскольку растворенные атомы C слишком велики для междоузлий, атом C в положении X раздвигает атомы Fe A и B и заставляют элементарную ячейку вытягиваться в направлении х. Точно так же атом C в узле Y раздвигает атомы Fe B и C и вызывает удлинение в направлении y, а атом C в узле Z вызывает удлинение в направлении z. В любом заданном ненапряженном зерне Fe или альфа атомы C случайным образом распределены в позициях X, Y и Z. Таким образом, хотя каждая элементарная ячейка искажается в одном конкретном направлении, общее искажение ненапряженного зерна в основном изотропно или одинаково во всех направлениях.

Приложение напряжения растяжения вызывает определенные интерстициальные благоприятные сайты. Если растягивающее напряжение параллельно направлению x, сайты типа X расширяются и становятся предпочтительными сайтами для атомов C. Участки типа Y становятся предпочтительными, если напряжение направлено в направлении y, а участки типа Z предпочтительны, когда напряжение направлено в направлении z. Во время испытания на растяжение атомы C мигрируют или диффундируют в места, благоприятные для приложения растягивающей нагрузки. Эта миграция зависит от времени и температуры и может быть причиной неупругой деформации. Внезапное приложение растягивающей нагрузки может упруго деформировать решетку материала с такой высокой скоростью, что при приложении нагрузки миграция углерода в предпочтительное место невозможна.

Однако, если материал остается под нагрузкой, зависящая от времени миграция в предпочтительное положение создает дополнительную деформацию решетки из-за тенденции междоузельного углерода подталкивать атом Fe в направлении приложенного напряжения. Эта дополнительная деформация является неупругой деформацией материала. Точно так же, если нагрузка внезапно снимается, упругая деформация немедленно восстанавливается, тогда как для восстановления неупругой деформации требуется время, поскольку межузельный атом C перемещается из ранее благоприятного места для формирования равномерного распределения в решетке материала. Зависимость упругой и неупругой деформации от времени схематически показана на рис. 1.

Рис. 1. Решетка железа и временная зависимость упругих и неупругих деформаций

Сочетание упругой деформации и неупругой деформации приводит к тому, что модуль Юнга, определенный во время испытаний на растяжение, зависит от скорости нагружения (или скорости деформации) и может вызывать демпфирование или внутреннее трение в материале, подвергаемом циклическим или вибрационным нагрузкам. Неупругая деформация является одной из причин релаксации напряжения во время испытаний на растяжение, когда испытуемый образец нагружается и удерживается при фиксированном смещении. Эта релаксация напряжения часто называется «упругим последействием» и возникает из-за зависящего от времени падения нагрузки, поскольку нагрузка, необходимая для поддержания фиксированного смещения, уменьшается по мере того, как атомы перемещаются в предпочтительные места, и происходит неупругая деформация. Это эластичное последействие демонстрирует важность времени или скорости загрузки для результатов теста.

Полная обратимая деформация, сопровождающая приложение растягивающей нагрузки к испытуемому образцу, представляет собой сумму упругой и неупругой деформаций. Быстрое приложение нагрузки приводит к тому, что неупругая деформация приближается к нулю (время испытаний недостаточно для неупругой деформации), поэтому общая деформация при нагружении равна истинной упругой деформации. Очень медленное приложение одной и той же нагрузки позволяет неупругой деформации сопровождать процесс нагружения, поэтому общая обратимая деформация в этом испытании превышает обратимую деформацию при быстром нагружении. Измеренное значение модуля Юнга при испытании с низкой скоростью деформации ниже, чем значение, измеренное при испытании с высокой скоростью деформации, и, следовательно, измеренный модуль упругости зависит от скорости деформации. Низкое значение модуля Юнга называется «расслабленным модулем», а модуль, измеренный при высоких скоростях деформации, называется «нерасслабленным модулем».

Демпфирующая способность

Испытания на растяжение и циклические нагрузки часто проводятся при скоростях деформации или нагрузки, которые находятся между теми, которые необходимы для полностью расслабленного поведения, и теми, которые требуются для полностью нерасслабленного поведения. Следовательно, как при нагрузке, так и при разгрузке начальный или короткий участок кривой напряжение-деформация вызывает нерасслабленное поведение, тогда как более поздние, более длительные участки кривой вызывают более расслабленное поведение. Переход от нерасслабленного к расслабленному поведению вызывает гистерезис нагрузки-разгрузки на кривой напряжение-деформация. Этот гистерезис представляет собой потерю энергии во время цикла загрузки-разгрузки. Количество потерь энергии пропорционально величине гистерезиса. Такая потеря энергии, которая может быть связана с неупругим эффектом в решетке материала, называется «внутренним трением». Внутреннее трение играет ключевую роль в способности материалов из железа и стали поглощать энергию вибрации. Такое поглощение может привести к повышению температуры материала во время цикла загрузки-разгрузки. Одним из показателей восприимчивости материала к внутреннему трению является демпфирующая способность.

Поскольку неупругость и внутреннее трение зависят от времени и температуры, демпфирующая способность материала зависит как от температуры, так и от скорости деформации. Внутреннее трение и демпфирование играют ключевую роль в реакции материала на вибрации. Материалы из железа и стали, испытанные в условиях, вызывающих значительное внутреннее трение во время цикла загрузки-разгрузки, претерпевают большие потери энергии и, как говорят, обладают высокой демпфирующей способностью. Эти материалы полезны для поглощения вибраций. Примером может служить серый чугун, который обладает очень высокой демпфирующей способностью и регулярно используется для изготовления оснований инструментов и оборудования, которые необходимо изолировать от площадных вибраций. Фрезерные клети, токарные станки, прессы и т. д. обычно используют чугунные основания для уменьшения передачи вибрации станка на пол и окружающую среду. Однако высокая демпфирующая способность не всегда является полезным качеством материала.

Неупругость, демпфирование, релаксация напряжений и модули упругости материалов из железа и стали также зависят от микроструктуры материала, а также от условий испытаний. Эти свойства обычно не определяются методами испытаний на растяжение. Однако эти свойства, а также параметры машины влияют на форму кривой напряжения-деформации.

Ограничение пропорциональности

Кажущееся напряжение, необходимое для возникновения искривления в зависимости растяжения от деформации, является пропорциональным пределом (PL). PL определяется как максимальное напряжение, при котором деформация остается прямо пропорциональной напряжению. Отклонение от пропорциональности может быть связано с неэластичностью и/или началом пластической деформации. Возможность обнаружения этих явлений во время испытаний на растяжение зависит от точности измерения напряжения и деформации. Измеренное значение PL уменьшается по мере увеличения точности измерения. Поскольку измеренное значение PL зависит от точности испытаний, PL обычно не указывается как характеристика материала при растяжении. Кроме того, значение PL практически не имеет значения при выборе, квалификации и использовании материалов для инженерных приложений. Гораздо более воспроизводимым и практичным стрессом является YS материала.

Уступчивость материалов и начало пластичности

YS материалов из железа и стали можно определить как напряжение, при котором материал показывает заданное отклонение от пропорциональности между напряжением и деформацией. Очень небольшое отклонение от пропорциональности может быть вызвано неупругим эффектом, но это отклонение от линейного поведения является полностью обратимым и не представляет собой начало значительной пластической (необратимой) деформации или текучести. Теоретическое значение YS рассчитывается по уравнению YS =E/2p, где E — модуль упругости, а p — значение Pi (3,14159). Теоретически текучесть невозможна, если приложенное напряжение не составляет значительную часть модуля упругости. Эта оценка предела текучести, как правило, превышает измеренный YS по крайней мере в 150 раз в случае материалов из железа и стали. Расхождение между теоретическим и реальным YS связано с движением дислокаций. Дислокации представляют собой дефекты кристаллической решетки, и движение этих дефектов является основным механизмом пластической деформации. Техника, которая изменяет YS материала, зависит от взаимодействия дефектов, чтобы изменить легкость движения дислокации.

Подвижность дислокаций зависит от состава сплава, степени наклепа, размера, формы и распределения включений и частиц второй фазы, а также размера зерна материала. Прочность увеличивается с увеличением содержания сплава, так как атомы сплава (или примеси) взаимодействуют с дислокациями и препятствуют последующему движению. Таким образом, этот тип упрочнения является результатом взаимодействия точечного дефекта с линейным дефектом.

Холодная обработка является эффективным методом повышения прочности материалов из железа и стали. Этот механизм упрочнения эффективен, поскольку количество дислокаций в материале увеличивается с увеличением процента наклепа. Эти дополнительные дислокации сдерживают дальнейшее движение других дислокаций. Холодная обработка является примером упрочнения из-за взаимодействия линейных дефектов с другими линейными дефектами в кристаллической решетке. Прокатку, штамповку, ковку, волочение, штамповку и даже экструзию можно использовать для обеспечения необходимой холодной обработки.

Границы зерен и фаз также блокируют движение дислокаций. Таким образом, YS увеличивается по мере увеличения числа границ зерен и/или по мере увеличения процентного содержания второй фазы в структуре. Уменьшение размера зерна увеличивает количество границ зерен в единице объема, что увеличивает плотность площадных дефектов в решетке материала. Поскольку взаимодействия между площадными дефектами и линейными дефектами ограничивают подвижность дислокаций, YS увеличивается по мере уменьшения размера зерна и увеличения количества частиц второй фазы.

Материалы из железа и стали демонстрируют широкий диапазон YS из-за различных механизмов упрочнения. Диапазон YS зависит от размера зерна, процента холодной обработки давлением, распределения частиц второй фазы и других относительно легко поддающихся количественному определению микроструктурных параметров. Значение микроструктурного параметра зависит от термомеханической истории материала. Следовательно, знание важных металлургических переменных является почти необходимым для разумной интерпретации данных YS, а также для проектирования и использования конструкций и компонентов, изготовленных из этих материалов.

Наиболее распространенным определением YS является напряжение, необходимое для возникновения пластической деформации 0,002 мм/мм. Эта деформация представляет собой легко измеримое отклонение от пропорциональности, и напряжение, необходимое для создания этого отклонения, составляет 0,2 % смещения YS. Требуется значительное движение дислокаций, прежде чем будет достигнуто отклонение 0,2 % от линейного поведения. Таким образом, во время стандартных испытаний на растяжение предел текучести при смещении 0,2 % почти не зависит от параметров испытательной машины, эффектов сцепления и обратимых нелинейных деформаций, таких как неупругость. Благодаря этой независимости предел текучести при смещении 0,2 % является воспроизводимым свойством, которое используется при описании механических свойств материалов из железа и стали. Тем не менее, важно знать, что величина YS или любое другое свойство растяжения зависит от дефектной структуры испытуемого материала. Следовательно, термомеханическая история материала должна быть известна, если YS должен использоваться как значимый проектный параметр.

Точка доходности

Начало движения дислокаций в некоторых материалах из железа и стали, в основном в низкоуглеродистых сталях, испытанных при комнатной температуре, является внезапным, а не относительно постепенным процессом. Это внезапное возникновение текучести делает непрактичным представление текучести методом смещения 0,2 %. Из-за внезапной текучести кривая напряжения-деформации в мягкой стали имеет предел текучести (YP), а YS мягкой стали описывается более низким пределом текучести. ЯП развивается за счет взаимодействия растворенных (растворенных) атомов и дислокаций в решетке растворителя (хозяина). Взаимодействие растворенного вещества с дислокациями в мягких сталях включает миграцию углерода к дислокациям и взаимодействие с ними. Поскольку взаимодействие вызывает высокую концентрацию растворенного вещества вблизи дислокаций, говорят, что точка YP развивается из-за сегрегации C на дислокациях.

Многие междоузлия вокруг дислокаций увеличены и, следовательно, являются местами с низкой энергией или предпочтительными местами для заполнения атомами растворенного вещества. Когда эти увеличенные участки заняты, дислокация связана с высокой концентрацией или атмосферой растворенного вещества. В мягкой стали сегрегация растворенного вещества создает атмосферу, богатую углеродом, на дислокации. Движение дислокации ограничено, так как для такого движения необходимо отделение дислокации от атмосферы С. Как только происходит отрыв, напряжение, необходимое для продолжения движения дислокаций, уменьшается, и при испытаниях на растяжение достигаются более низкие значения YS. Этот процесс текучести включает движение дислокаций в локализованных областях исследуемого образца. Поскольку движение дислокаций представляет собой пластическую деформацию, области, в которых перемещаются дислокации, представляют собой деформированные области или полосы в материале. Эти локализованные деформированные полосы называются полосами Людерса. После начала дополнительной деформации полосы Людерса распространяются по всей длине испытательного образца.

Это распространение происходит при постоянном напряжении, которое является нижним пределом текучести стали. Когда весь калибровочный участок податлив, кривая напряжения-деформации начинает подниматься из-за взаимодействия дислокаций с другими дислокациями, и начинается деформационное упрочнение. Существование YP и полосы Людерса важно из-за влияния внезапного размягчения и локализованного напряжения на методы обработки. Например, внезапная локальная деформация вызывает скачкообразный поток материала. Неравномерное течение материала нежелательно при операции вытягивания, так как нагрузка на вытяжное оборудование быстро меняется, что приводит к большому выделению энергии, которая должна быть поглощена обрабатывающим оборудованием. Кроме того, локальные деформации Людерса вызывают появление растяжек на материалах в процессе штамповки. Эти растяжки называются «растяжениями растяжения» и хорошо видны на штампованных поверхностях. Это ухудшает внешний вид поверхности и снижает полезность компонента. Если материал, не имеющий YP, подвергается штамповке, получается гладкая поверхность, поскольку процесс деформационного упрочнения равномерно распределяет деформацию по всему материалу.

Влияние размера зерна на урожайность

Материалы из железа и стали, используемые в конструкционных приложениях, являются поликристаллическими. Эти материалы обычно содержат большое количество микроскопических кристаллов или зерен. Размер зерен трудно определить точно, потому что трехмерная форма зерна довольно сложна. Если предполагается, что зерно имеет сферическую форму, то для указания размера можно использовать диаметр зерна (d). Для более точного определения размера зерна он обычно включает среднее значение пересечения зерна (I) и отношение (Sv) поверхности границы зерна к объему зерна. Эти два параметра можно установить с помощью количественных металлографических методов.

Однако по историческим причинам параметр d является наиболее распространенной мерой, используемой для описания влияния размера зерна на YS материалов из железа и стали. Это влияние часто количественно определяется с помощью зависимости Холла-Петча, согласно которой YS связан с размером зерна с помощью эмпирического уравнения.

Границы зерен действуют как барьеры для движения дислокаций, вызывая скопление дислокаций за границами. Это скопление дислокаций концентрирует напряжения на вершине скопления, и когда напряжения достаточно, в соседнем зерне могут зародиться дополнительные дислокации. Величина напряжения на вершине скопления дислокаций зависит от числа дислокаций в скоплении. Количество дислокаций, содержащихся в скоплении, увеличивается с увеличением размера зерна из-за большего объема зерна. Эта разница в количестве дислокаций в скоплении облегчает зарождение новых дислокаций в крупнозернистом материале, чем в мелкозернистом материале сопоставимой чистоты, и эта разница в легкости зарождения дислокаций экстраполируется непосредственно на разницу в YS. .

Влияние холодной обработки давлением и деформационного упрочнения

Пластическая деформация материалов из железа и стали при температуре выше температуры рекристаллизации является горячей деформацией, а пластическая деформация этих материалов при температуре ниже температуры рекристаллизации - холодной деформацией. Эти материалы при испытаниях на растяжение выше температуры рекристаллизации не показывают значительного деформационного упрочнения, и предел прочности при растяжении становится максимальным напряжением, которое материал может эффективно выдерживать. Кривая напряжения-деформации для этих материалов показывает, что напряжение, необходимое для продолжения пластической деформации, увеличивается по мере увеличения деформации растяжения.

Напряжение, необходимое для продолжения деформации, часто называют напряжением течения при определенной деформации растяжения. Возрастающее напряжение течения с увеличением деформации является основой для повышения прочности материалов при холодной обработке давлением. Влияние размера зерна на прочность материала сохраняется на протяжении всего процесса холодной обработки давлением. Тот факт, что зависимость прочности от размера зерна сохраняется на протяжении всего процесса деформационного упрочнения, указывает на возможность взаимодействия различных механизмов упрочнения в этих материалах. Например, холодная обработка вызывает увеличение прочности за счет взаимодействия между точечным дефектом и дислокацией, и эти эффекты дополняются эффектами легирования.

Кроме того, прочность - не единственное свойство при растяжении, на которое влияет процесс холодной обработки давлением. Пластичность уменьшается с увеличением холодной обработки давлением, и, если холодная обработка слишком обширна, стальной стержень может треснуть и разрушиться во время холодной обработки давлением. Общее влияние холодной обработки на прочность и пластичность заключается в том, что увеличение прочности и снижение пластичности приводит к уменьшению площади под кривой напряжения-деформации. Это важно, поскольку эта площадь представляет собой работу или энергию, необходимую для разрушения стального стержня, и результаты испытаний на растяжение показывают, что эта энергия уменьшается по мере увеличения процента холодной обработки давлением.

Холодная обработка, будь то прокатка, волочение, штамповка или ковка, изменяет микроструктуру. Полученная форма зерна определяется направлением течения металла при обработке. Зерна в холоднокатаном образце удлиняются и уплощаются, изменяя таким образом полусферические зерна на блинообразные. В процессе волочения стержня получаются зерна игольчатой формы. В дополнение к изменению формы зерна внутренняя часть зерна искажается при операциях холодной обработки давлением. Развиваются полосы высокой плотности дислокаций (деформационные полосы), изгибаются границы двойников, границы зерен становятся шероховатыми и искаженными. Поскольку изменения микроструктуры, вызванные деформацией, анизотропны, свойства кованой стали при растяжении часто анизотропны. Микроструктуры деформационного упрочнения и сопутствующие механические свойства, полученные в результате холодной обработки давлением, могут быть значительно изменены путем отжига. Микроструктурные изменения, которые вносятся при нагреве до более высоких температур, зависят как от времени, так и от температуры отжига. Эта температурная зависимость возникает из-за того, что для эффективного отжига необходимо движение атомов.

Прочность на растяжение

Способность к деформационному упрочнению является одной из нормальных характеристик механического поведения, которая отличает материалы из железа и стали от других технических материалов. Не все металлические материалы обладают этой характеристикой. Например, хром (Cr) очень хрупок и разрушается при испытании на растяжение без признаков деформационного упрочнения. Кривые напряжения-деформации для хрупких материалов аналогичны кривым для керамических материалов. Разрушение происходит до того, как произойдет значительная пластическая деформация. Такие хрупкие материалы не имеют реального YS, а напряжение разрушения является максимальным напряжением, которое материал может выдержать. Однако материалы из железа и стали перед разрушением подвергаются пластической деформации, и максимальное напряжение, которое может выдержать материал, значительно выше, чем YS. Это максимальное напряжение (исходя из первоначальных размеров) является пределом прочности или пределом прочности при растяжении (TS) материала.

Разница между YS и TS обеспечивает эксплуатационный коэффициент безопасности для железных и стальных материалов в конструкциях. Помимо этого запаса прочности фактическое значение TS имеет очень мало практического применения. Способность конструкции выдерживать комплексные эксплуатационные нагрузки имеет мало отношения к TS, и расчет конструкции должен основываться на текучести. TS легко измерить, и о нем часто сообщают, поскольку это максимальное напряжение на кривой напряжения-деформации. В технических нормах иногда указывается, что материал должен соответствовать определенным требованиям ТУ.

Исторически сложилось так, что в проектных расчетах использовалось TS с уменьшением, основанным на опыте, чтобы избежать текучести. По мере повышения точности измерения кривых напряжение-деформация использование TS сокращалось, и к 1940-м годам несколько кодов проектирования были основаны на текучести. Существует большая эмпирическая база данных, которая коррелирует TS с твердостью, усталостной прочностью (FS), сопротивлением разрушению и механическими свойствами. Эти корреляции, исторические требования норм и тот факт, что конструкции конструкций, включающие хрупкие материалы, должны основываться на TS, обеспечивают техническую основу для дальнейшего использования TS в качестве критериев проектирования.

Холодная обработка и другие механизмы упрочнения материалов из железа и стали не увеличивают TS так быстро, как увеличивают YS. Поэтому процессы упрочнения часто сопровождаются снижением способности к пластической деформации. Это уменьшение снижает способность материала поглощать энергию до разрушения и во многих случаях важно для успешного использования этих материалов. Анализ поведения этих материалов при растяжении может дать представление о способности материала поглощать энергию.

Прочность

Способность поглощать энергию без разрушения обусловлена ударной вязкостью материала. В большинстве случаев разрушение материалов из железа и стали начинается по уже существующим дефектам. Эти дефекты могут быть достаточно малы, чтобы быть элементами микроструктуры, или, когда они немного больше, могут быть макроскопическими трещинами в материале или, в крайнем случае, визуально наблюдаемыми разрывами в структуре. Прочный стальной материал противостоит распространению дефектов в результате таких процессов, как текучесть и пластическая деформация. Максимум этой деформации приходится на вершину дефекта. Поскольку разрушение связано как с растягивающим напряжением, так и с пластической деформацией или деформацией, кривую напряжения-деформации можно использовать для оценки ударной вязкости материала. Однако существуют специальные тесты, предназначенные для измерения ударной вязкости материалов. Большинство этих испытаний проводятся с предварительно растрескавшимися образцами и включают в себя как ударную механику, так и механику разрушения. Расчеты прочности на основе поведения при растяжении являются приблизительными и не должны использоваться для проектирования.

Площадь под кривой напряжения-деформации является мерой энергии, поглощаемой материалом во время испытания на растяжение. Эта площадь является приблизительной оценкой прочности материала. Since the plastic strain associated with tensile deformation of iron and steel materials is typically several orders of magnitude greater than the accompanying elastic strain, plasticity or dislocation motion is very important to the development of toughness. This is demonstrated by the stress-strain curves for a brittle, a semi-brittle, and a ductile material. Brittle fracture takes place with little or no plastic strain, and thus the area (A) under the stress-strain curve is given by the equation A =0.5 Se. Estimation of the fracture energy from the typical tensile properties of mild steel test sample with a YS of 205 MPa, TS of 415 MPa, and strain to fracture value of 0.3, gives 1.12 J/ cu mm of gauge section of the test sample.

The ratio of the energy for ductile fracture to the energy for brittle fracture is 900. This ratio increases with increasing strain to fracture and with increasing strain hardening. The area and energy relationship is only approximate. The utility of such toughness estimates is the ease with which testing can be done and the insight that the estimates provide into the importance of plasticity to the prevention of fracture. Further, a plastic strain of only 0.01 % can have a remarkable effect on the ability of the material to absorb energy without fracturing.

Toughness is a very important property for many structural applications. Crane arms, ship hulls, axles, gears, and couplings are all required to absorb energy during service. The ability to withstand earthquake loadings, system overpressures, and even minor accidents also need material toughness. Increasing the strength of iron and steel materials usually reduces ductility and, in many cases, reduces toughness. Thus, increasing the strength of the material can increase the likelihood of service-induced failure when material toughness is important for satisfactory service.

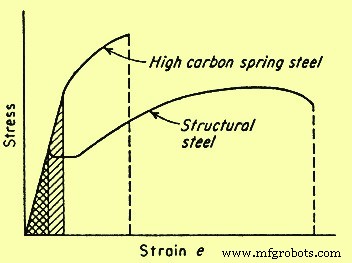

This is seen by comparing the areas under the two stress-strain curves in Fig 2. The cross-hatched areas in Fig 2 show another tensile property which is the modulus of resilience. Modulus of resilience can be measured from tensile stress-strain curves. The ability of iron and steel materials to absorb energy through elastic process is the resilience of the material. The modulus of resilience is defined as the area under the elastic portion of the stress-strain curve. Increasing the YS and/or decreasing Young’s modulus increase the modulus of resilience and improve the ability of these materials to absorb energy without undergoing permanent deformation.

Fig 2 Comparison of the stress-strain curves for high and low toughness steels

Material ductility

Material ductility during tensile testing is generally established by measuring either the elongation to fracture or the reduction in area (RA) at fracture. In general, measurement of ductility is of interest in three ways namely (i) to indicate the extent to which a steel can be deformed without fracture in metalworking operations such as rolling, forming, or extrusion, (ii) to indicate to the designer, in a general way, the ability of the steel to flow plastically before fracture, and (iii) to serve as an indicator of changes in impurity level or processing conditions. Ductility measurement is to be specified to assess material quality even though no direct relationship exists between the ductility measurement and the performance.

Tensile ductility is a very useful measure during the assessment of material quality. Many codes and standards specify minimum values for tensile ductility. One reason for these specifications is the assurance of adequate toughness without the necessity of requiring a more costly toughness specification. Most changes in material composition and/or processing conditions produce changes in tensile ductility. Further, the metal-working features of iron and steel materials are better correlated with the ability to strain harden than with the ductility of the material. The strain-hardening abilities of many iron and steel materials used for engineering service have been quantified through the analysis of true stress-strain behaviour.

True stress-strain relationship

Conversion of engineering stress-strain behaviour to true stress-strain relationship shows that the maximum in the engineering stress-strain curve results from tensile instability, not from a decrease in the strength of the material. The drop in the engineering stress-strain curve is artificial and occurs only because stress calculation is based on the original cross-sectional area. Both testing and analysis show that, for most iron and steel materials, the tensile instability corresponds to the onset of necking in the test specimen. Necking results from strain localization. Hence, once necking is initiated, true strain cannot be calculated from sample elongation. Due to these and other analytical limitations of engineering stress-strain data, if tensile data is used to understand and predict metallurgical response during the deformation associated with fabrication processes, then true stress-true strain relationship is favoured.

The deformation which can be accommodated without fracture in a deep drawing operation varies with the material. As an example, austenitic stainless steel can be successfully drawn to 50 % RA whereas ferritic steel may fail after around 20 % to 30 % RA in similar drawing operations. Both types of steels undergo in excess of 50 % RA during tensile testing. This difference in drawability correlates with the strain-hardening exponent (n) and therefore is apparent from the slope of the true stress-strain curves for the two steels.

The n values for ferritic and austenitic steels are typically 0.25 and 0.5 respectively. A perfectly plastic material has a n value of zero and a completely elastic solid has a n value of one. Most iron and steel materials have n values between 0.1 and 0.5. Strain-hardening exponents correlate with the ability of dislocations to move around or over dislocations and other obstacles in their path. Such movement is termed ‘cross slip’. When cross slip is easy, dislocations do not pile up behind each other and n value is low. Mild steel is the example which undergoes cross slip easily. The n value increases as cross slip becomes more difficult. Cross slip is very difficult in austenitic stainless steel and the n value for this steel is around 0.5.

Tensile samples, sheets, plates, wires, rods, and other metallic sections have spot-to-spot variations in section size, YS, and other microstructural and structural in-homogeneities. Plastic deformation of these materials initiates at the locally weak regions. In the absence of strain hardening, this initial plastic strain reduces the net section size and focuses continued deformation in the weak areas. However, strain hardening causes the flow stress in the deformed region to increase. This increase in flow stress increases the load necessary for continued plastic deformation in the area and causes the deformation to spread throughout the section. The higher the n value, the greater is the increase in low stress and the greater is the tendency for plastic deformation to become uniform. This tendency has a major impact on the fabricability of the iron and steel materials.

As an example, the maximum RA which can be accommodated in a drawing operation is equal to the n value as determined from the true stress-strain behaviour of the material. Because of such correlation, the effect of process variables such as strain rate and temperature can be evaluated through tensile testing. This provides a basis to estimate the effect of process variables without direct, in-process assessment of the variables.

Temperature and strain rate effects

The YS of most iron and steel materials increases as the strain rate increases and decreases as the temperature increases. This dependence results from a combination of several metallurgical factors. As an example, dislocations are actually displacements and hence cannot move faster than the speed of sound. Also, as dislocation velocities approach the speed of sound, cross slip becomes increasingly difficult and the n value increases. This increase in the n value increases the flow stress at any given strain, thus increasing the YS of the material. A decrease in ductility and even a transition from ductile to brittle fracture can also be associated with strain rate induced increases in the YS.

In many respects, decreasing the temperature is similar to increasing the strain rate. The mobility of dislocations decreases as the temperature decreases, and hence for most of the iron and steel materials, the strength increases and the ductility decreases as the temperatures are lowered. If the reduction in dislocation mobility is adequate, the ductility can be reduced to the point of brittle fracture. Iron and steel materials which show a transition from ductile to brittle fracture when the temperature is lowered are not to be used for structural application at temperature which is below this transition temperature.

Dislocation motion is inhibited by interaction between dislocation and by the alloying or impurity (alien) atom. The effect of this interaction is both time and temperature dependent. The interaction acts to increase the YS and limit ductility. The process is most effective when there is enough time for alien atom to segregate to the dislocation and when dislocation velocity is almost equal to the diffusion velocity of the alien atom. Hence, at any given temperature, dislocation- alien atom interaction is at a maximum at some intermediate strain rate. At low strain rate, the alien atom can diffuse as rapidly as the dislocation moves and there is little or no tendency for the deformation process to force a separation of dislocation from its solute atmosphere. At high strain rates, once separation has been achieved, there is no adequate time available for the atmosphere to be re-established during the testing period. Atom movement increases with increasing temperature, thus the strain rate which allows dislocation-alien atom interaction to occur is temperature dependent. Since this interaction limits ductility, the elongation in tensile testing can show a minimum at intermediate test temperature where such interaction is very effective.

The effect of time dependent dislocation-alien atom interaction on the stress-strain curve of iron and steel materials is termed as ‘strain aging’ and ‘dynamic strain aging’. Strain aging is usually apparent when tensile testing of the material which shows a sharp YP, is interrupted. If the testing sample is unloaded after being strained past the YP, through the Lu¨ders strain region and into the strain-hardening portion of the stress-strain curve, either of two behaviours are observed when the tensile test is resumed.

If the sample is reloaded in a short period of time, the elastic portion of the reloading curve is parallel to the original elastic loading curve and plastic deformation resumes at the stress level which was reached just before the testing was interrupted. However, if the time between unloading and reloading is enough for segregation of alien atom to the dislocation, the YP reappears and plastic strain is not reinitiated when the unloading stress level is reached. This reappearance of the YP is strain aging, and the strength of the strain aging peak is dependent on both time and temperature since solute-atom diffusion and segregation to dislocation is needed for the peak to develop. If tensile strain rate is in a range where solute segregation can occur during the testing, dynamic strain aging is observed. Segregation pins the previously mobile dislocation and increases the flow stress, and when the new, higher flow stress is reached the dislocation is separated from the solute atmosphere and the flow stress decreases. This alternate increase and decrease in flow stress causes the stress-strain curve to be serrated.

Serrated flow is usual in mild steel since it contains mobile, alloy or impurity element. This effect has been initially studied in detail by Portevin and LeChatelier and is often called the Portevin-LeChatelier effect. Processing condition is to be selected to avoid strain aging effect. This selection essentially involves the control of processing strain rate and temperature.

Special testing methods

The tensile test provides basic information concerning the response of iron and steel materials to mechanical loading. Testing temperature and strain rate (or loading rate) normally is controlled due to the effects of these variables on the metallurgical response of the sample. The tensile testing usually measures strength and ductility. These parameters are frequently sensitive to the sample configuration, testing environment, and the manner in which the testing is conducted. Special tensile testing methods have been developed to measure the effect of testing/sample conditions on the strength and ductility of iron and steel materials. These testing methods include the notch tensile test and the slow-strain-rate tensile test.

Notch tensile testing

Iron and steel materials used in engineering applications is often required to withstand multi-axial loading and high stress concentration because of component configuration. Standard tensile testing measures material performance in a smooth bar sample exposed to uniaxial load. This difference between application and testing sample can reduce the ability of the standard tensile testing to predict material response under anticipated condition of application. Also, the reduction in ductility usually induced by multi-axial loading and stress concentration may not be visible in the testing result. The notched tensile testing therefore has been developed to minimize this weakness in the standard tensile testing and to examine the behaviour of material in the presence of flaws, notches, and stress concentrations.

The notched tensile sample usually contains a 60 deg notch which has a root radius of less than 0.025 mm. The stress state just below the notch tip approaches tri-axial tension, and for ductile steels this stress state normally increases the YS and decreases the ductility. This increase in YS results from the effect of stress state on dislocation dynamics. Shear stress is needed for the dislocation motion. Pure tri-axial loading does not produce any shear stress. Hence, dislocation motion at the notch tip is limited and the YS value is increased. This constraint in dislocation motion also reduces the ductility of the notched sample. For low ductility steels, the notch-induced reduction in ductility can be so severe that failure takes place before the 0.2 % offset YS is reached.

The sensitivity of iron and steel materials to notch effect is termed as the ‘notch sensitivity’. This sensitivity is quantified through the ratio of notch strength to smooth bar TS. Material which is notch sensitive has ratio less than one. Smooth bar tensile data for these materials does not satisfactory predicts the material behaviour under service conditions. Tough ductile material often is notch-strengthened and has notch sensitivity ratio greater than one, thus the standard tensile testing is a conservative predictor of performance for this material.

Slow strain rate testing

Testing environments can also have adverse effects on the tensile behaviour of iron and steel materials. The characterization of environmental effect on material response can be accomplished by conducting the tensile testing in the environment of interest. Since the severity of environmental attack usually increases with increasing time, tensile testing designed to determine environmental effects often is conducted at very low strain rate. The low strain rate increases the testing time and maximizes exposure to the testing environment. This type of testing is termed either ‘slow strain rate testing’ (SSRT) or ‘constant extension rate testing’ (CERT). Exposure to the aggressive environment can reduce the strength and/or ductility of the testing sample. This reduction can be accompanied by the onset of surface cracking and/or a change in the fracture mode. SSRT or CERT study which displays harmful effects on the tensile behaviour, establishes that the test material is susceptible to environmental degradation.

This susceptibility can cause concern over the utilization of the material in that environment. Conversely, the test can show that the tensile behaviour of the material is not influenced by the environment and is therefore suitable for application in that environment. SSRT or CERT can be used to screen materials for potential service exposures and/or examine the effects of anticipated operational changes on the materials used in process systems. In either case, the intent is to avoid materials utilization under conditions which may degrade the strength and ductility and cause premature failure. In addition to the tensile data, evidence of adverse environmental effect can also be found through examination of the fracture morphology of the testing samples of CERT and SSRT.

Fracture characteristics

Tensile fracture of ductile iron and steel materials generally initiates internally in the necked portion of the tensile bar. Particles such as inclusion, dispersed second phase, and/or precipitate can serve as the nucleation sites. The fracture process begins by the development of small hole, or micro-void, at the particle-matrix interface. Continued deformation enlarges the micro-void until, at some point in the testing process, the micro-void contacts other micro-void and coalesces. This process is termed ‘micro-void coalescence’ and gives rise to the dimpled fracture surface topography characteristic of the ductile failure processes.

The surface topography of a brittle fracture differs significantly from that of micro-void coalescence. Brittle fracture generally initiates at imperfections on the external surface of the material and propagates either by trans-granular cleavage like process or by separation along grain boundary. The resultant surface topography is either faceted, perhaps with the river like pattern typical of cleavage, or inter- granular, producing a ‘rock candy’ like appearance. The testing material can be inherently brittle or brittleness can be introduced by heat treatment, lowering of the testing temperature, the presence of an aggressive environment, and/or the presence of a sharp notch on the testing sample.

The temperature, strain rate, test environment, and other conditions, including sample surface finish for tensile testing, are generally well established. An understanding of the effects of such testing parameters on the fracture characteristics of the test sample can be very useful in the determination of the susceptibility of iron and steel materials for degradation during the fabrication or during the application. Typically, any heat treatment or testing condition which causes the fracture process to change from micro-void coalescence to a more brittle fracture mode reduces the ductility and toughness of the material and can promote early fracture under selected service conditions. Since the fracture process is very sensitive to both the metallurgical condition of the sample and the conditions of the tensile testing, characterization of the fracture surface is an important component of many tensile-testing programs.

Производственный процесс

- Включения в стали и вторичном сталеплавильном производстве

- Энергоэффективность и производство чугуна и стали

- Инструментальный анализ стали, шлака и сырья

- Тенденции рынка черной металлургии, которые необходимо знать

- Свойства стальных материалов и инструментов, используемых для пуансонов

- Различия между нержавеющей сталью и мягкой сталью в штамповочных материалах

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится

- Свойства и состав чугуна

- Сырье, используемое в производстве железа и стали