Зона термического влияния и свойства металла шва при сварке сталей

Зона термического влияния и свойства металла шва при сварке сталей

Существует множество факторов, определяющих свойства металла шва и зоны термического влияния (ЗТВ) при сварке углеродистых (С) и низколегированных сталей. Металл сварного шва и ЗТВ часто называют стальными сварными соединениями. На эти свойства также влияют сварочные процессы, сварочные материалы и параметры сварки. На свойства стальных сварных соединений также влияют коррозионные среды и циклические нагрузки, которым они часто подвергаются.

Зона термического влияния

При выборе сталей характеристики ЗТВ имеют большее значение, чем металл шва. Это связано с тем, что металлургические и механические свойства ЗТВ напрямую связаны с выбранной сталью. Однако эти свойства можно регулировать параметрами сварки и термообработкой после сварки (PWHT). Кроме того, вопросы металлургии и/или свариваемости, связанные с характеристиками ЗТВ, решить труднее, чем вопросы, связанные с металлом сварного шва. Проблемы со сваркой, которые обычно возникают в металле шва, часто можно решить, заменив сварочный электрод и/или другие сварочные материалы. Для сравнения, трудности с ЗТВ часто можно решить только заменой основной стали, что обычно является очень дорогостоящей мерой, или изменением подводимой теплоты. Различные эмпирические эквиваленты C (CE) были разработаны и использованы для оценки свариваемости и склонности к водородному (H2) растрескиванию (HIC) базовых сталей.

Наиболее часто используемое уравнение для CE, которое также используется Международным институтом сварки (IIW):CE =% C + % Mn/6 + (% Cu + % Ni)/15 + (% Cr + % Mo + % В)/5. В Японии более широко используется параметр, характеризующий композицию Ито-Бессио, Pcm. Считается, что Pcm позволяет более реалистично оценить свариваемость сталей с низким содержанием углерода по сравнению с уравнением IIW. Это уравнение:Pcm =% C + % Si/30 + (% Mn + % Cu + % Cr)/20 + % Ni/60 + % Mo/15 + % V/10 + 5 B. Другое уравнение, разработанное в Японии, для эквивалентного числа C (CEN), которое включает как уравнение IIW для CE, так и Pcm. CEN аналогичен Pcm для сталей с содержанием углерода менее 0,17 % и следует уравнению IIW при более высоком уровне содержания углерода. Уравнение для CEN:CEN =% C + A(C) [%Si/24 + % Mn/6 + % Cu/15 + % Ni/20 + (%Cr + % Mo + % Nb + % V)/ 5 + 5Б]. В этом уравнении A(C) равно 0,75 + 0,25 tan h [20 (% С – 0,12)].

Хотя эти уравнения CE были первоначально разработаны для характеристики склонности H2 к растрескиванию сталей, они также используются для оценки прокаливаемости сталей на основе химического состава. Существует корреляция между CE, Pcm и объемом мартенсита как в крупнозернистой, так и в мелкозернистой области. По мере увеличения значения Pcm объем и твердость мартенсита в обеих областях увеличиваются.

Различные области в ЗТВ ферритных сталей были определены и охарактеризованы с использованием конкретной пиковой температуры термического цикла сварки ЗТВ в сочетании с фазовой диаграммой равновесия Fe-C. Эти области представляют собой крупнозернистую, мелкозернистую, межкритическую, докритическую и частично жидкую области. Однако металлургическое поведение в ЗТВ при быстром нагреве и охлаждении является неравновесным процессом. Таким образом, диаграмма непрерывного охлаждения (CCT) более подходит для прогнозирования микроструктуры в ЗТВ. Скорость охлаждения тесно связана с толщиной стали, геометрией соединения и погонной энергией при сварке. Скорость охлаждения, которая обычно является наиболее критической при сварке, находится в диапазоне от 800 до 500 °C. По мере увеличения подводимого тепла или уменьшения толщины стали скорость охлаждения между этими температурами снижается.

Влияние основных легирующих элементов в C и низколегированных сталях на микроструктуру и ударную вязкость ЗТВ указывает на то, что C играет очень важную роль в общей твердости свариваемых сталей. Это хорошо видно по его роли в уравнениях CE и Pcm. Повышение уровня C способствует образованию продуктов низкотемпературного превращения, таких как бейнит и мартенсит, и приводит к значительному снижению сопротивления раскалыванию ЗТВ.

Марганец (Mn), в дополнение к упрочнению твердого раствора, снижает температуру превращения аустенита в феррит, одновременно обеспечивая эффект упрочнения за счет измельчения зерна. Однако уровень Mn должен быть ограничен, чтобы свести к минимуму сегрегацию при затвердевании и микроструктурные полосы.

Хром (Cr) является упрочняющим твердым раствором и карбидообразующим элементом. Повышает прокаливаемость стали, повышает устойчивость к окислению и коррозии. Добавление Cr благоприятно в тех случаях, когда осаждение карбидов Cr подавляет образование боковых пластин феррита за счет эффекта закрепления.

Считается, что никель (Ni) оказывает благотворное влияние на превращение стали, аналогично Mn, за счет снижения температуры превращения в аустенит. Добавление никеля также повышает ударную вязкость, а также обеспечивает эффект упрочнения твердого раствора.

Ванадий (V) и ниобий (Nb) добавляют в небольших количествах в низколегированные стали для получения желаемых механических свойств. Образуя V(C,N) и Nb(C,N), V и Nb замедляют рекристаллизацию и рост зерен аустенита во время прокатки и нормализации. При сварке плавлением, особенно с высокой погонной энергией, V(C,N) и Nb(C,N) растворяются в ЗТВ с пиковыми температурами более 1100 град С и переосаждаются при более медленном охлаждении. Повторное осаждение V(C,N) и Nb(C,N) снижает ударную вязкость ЗТВ.

Титан (Ti) в форме стабильного нитрида Ti предотвращает укрупнение исходного аустенитного зерна в областях, близких к границе сплавления шва.

Сварной металл

Использование присадочного материала очень распространено во многих процессах сварки плавлением. При выборе надлежащего присадочного металла/электрода основное внимание уделяется тому, может ли наплавленный металл быть получен бездефектным, совместим ли наплавленный металл с основной сталью и может ли он обеспечивать удовлетворительные свойства. Эти характеристики определяются (i) химическим составом электрода, (ii) разбавлением основной стали, (iii) флюсом или защитным газом и (iv) затвердеванием сварочной ванны, последующим охлаждением и преобразованием.

Выбор подходящего присадочного материала не основан на совпадении химического состава с базовой сталью. Скорее, он основан на согласовании свойств металла сварного шва и основной стали. Использование присадочного материала, химический состав которого идентичен химическому составу основной стали, может не дать желаемых результатов, поскольку микроструктура металла сварного шва полностью отличается от микроструктуры основной стали. Для многих углеродистых и низколегированных сталей затвердевание и высокая скорость охлаждения при сварке плавлением приводят к тому, что металл сварного шва имеет более высокую прочность и более низкую ударную вязкость, чем основная сталь, если они имеют одинаковый химический состав. Поэтому присадочный материал часто содержит более низкий уровень углерода, чем основная сталь. Прочность металла сварного шва улучшается не за счет увеличения содержания углерода, а за счет добавления легирующих элементов, которые обеспечивают твердорастворное или дисперсионное упрочнение и модификацию микроструктуры.

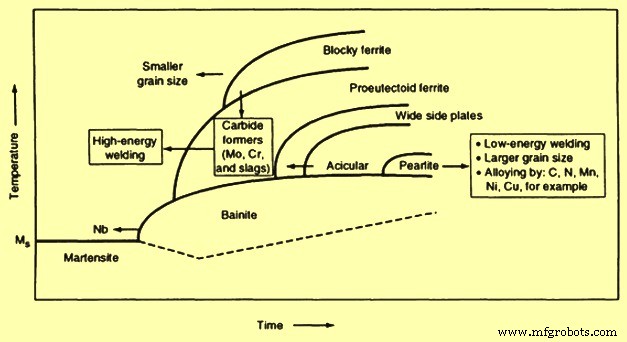

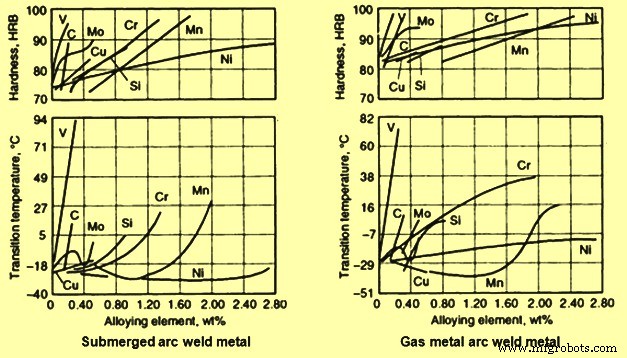

Микроструктура металла сварного шва углеродистых и низколегированных сталей содержит различные компоненты, от блочного феррита до игольчатого феррита, бейнита и мартенсита. Влияние легирующих элементов и охлаждения на микроструктуру металла шва показано на схематической диаграмме CCT (рис. 1), тогда как влияние легирующих элементов на твердость и ударную вязкость металла шва показано на рис. 2.

Рис. 1. Влияние легирующих элементов и охлаждения на микроструктуру металла шва

Рис. 2. Влияние легирующих элементов на твердость и ударную вязкость металла сварного шва

Плавление основной стали и последующее смешивание с присадочным материалом приводит к тому, что окончательный химический состав сварного шва находится между химией основной стали и присадочного материала. Когда присадочный материал имеет тот же химический состав, что и основная сталь, химический состав конечного металла сварного шва теоретически остается таким же. В зависимости от количества расплавленной основной стали и количества добавляемого присадочного материала конечный химический состав наплавленного металла можно оценить с помощью уравнения разбавления, которое представляет собой % разбавления =(масса расплавленной основной стали/общая масса использованной стали). ) x 100. На растворение влияют такие факторы, как конфигурация шва и подготовка кромки. Сварочные процессы и параметры, увеличивающие проплавление, также могут увеличить разжижение.

При однопроходном шве содержание некоторых элементов в металле шва можно оценить по формуле Удельный элемент в металле шва =(элемент в основном металле х разбавление) + (элемент в присадочном материале) х (1 – разбавление)». В некоторых случаях предпочтительно большее разбавление, учитывая менее резкое изменение механических и других свойств на границе плавления. Однако в применениях, связанных с наплавкой или наплавкой, более желательно свести к минимуму разбавление. Это связано с тем, что присадочный материал содержит более дорогие легирующие элементы, предназначенные для придания металлам сварного шва определенных свойств. Когда есть опасения, что в основную сталь могут попасть нежелательные примеси и/или легирующие элементы, предлагается технология сварки, снижающая разбавление. Это также включает рассмотрение содержания фосфора (P) и серы (S), а также повышенного содержания углерода и кремния (Si), которые отрицательно влияют на свойства металла сварного шва.

Сравнение однопроходной и многопроходной сварки

Что касается механических свойств, особенно ударной вязкости, металл многопроходного шва обычно лучше, чем металл однопроходного шва, по следующим причинам:(i) термический цикл повторного нагрева каждого последующего сварочного прохода нормализует и улучшает части микроструктуры в металле предыдущего шва, (ii) последующие проходы сварки закаляют металл предыдущего сварного шва и уменьшают напряжения от предыдущих проходов, (iii) общая подводимая энергия за проход уменьшается, что помогает ограничить рост зерна, и (iv) предыдущие проходы сварки обеспечивают определенное предварительный нагрев, который замедляет скорость охлаждения следующего прохода.

Видно, что пластичность металла шва (площадь поперечного сечения) увеличивается с увеличением общей площади измельчения зерна. Кроме того, когда при дуговой сварке под флюсом (SAW) используется активный флюс, количество проходов сварки в соединении ограничено. Это связано с тенденцией к накоплению легирующих элементов (таких как Si и Mn) во время многопроходной сварки, что ухудшает значения вязкости разрушения на последнем проходе.

Свариваемость и типы сталей

Высокопрочные низколегированные стали (HSLA) имеют улучшенные механические свойства и свариваемость по сравнению с обычными углеродистыми сталями. Эти улучшения достигаются за счет добавления небольших количеств легирующих элементов, таких как Nb, V, Ti, N2 (азот) и C, которые упрочняют феррит, повышают прокаливаемость и контролируют размер зерна. Большинство этих сталей поставляются в прокатанном, нормализованном состоянии, а некоторые также поставляются в дисперсионно-обработанном состоянии. Более мелкий размер зерна и большее количество перлита обеспечивают более высокую прочность и ударную вязкость этих сталей. Кроме того, более низкое содержание углерода в этих сталях (максимум 0,22 %) обеспечивает хорошую свариваемость.

Обычно свариваемость сталей HSLA аналогична свариваемости мягких сталей. Хотя стали HSLA обладают хорошей свариваемостью, рассмотрение предварительного нагрева и контроля H2 в процессе сварки по-прежнему важно для обеспечения успешной сварки. Охрупчивание крупнозернистой ЗТВ является одной из проблем при сварке сталей HSLA. Это охрупчивание происходит из-за низкой скорости охлаждения, что приводит к образованию нежелательных микроструктур, таких как грубые боковые пластины феррита (феррит Видманштетта и верхний бейнит) и феррит по границам зерен, особенно при высоких уровнях подвода энергии.

Для сталей HSLA, содержащих Nb и V, металл шва и ЗТВ демонстрируют низкую ударную вязкость при высоких подводах тепла, например, при электрошлаковой сварке (ESW) и сварке под флюсом. Это связано с тем, что высокая погонная энергия увеличивает степень крупнозернистой ЗТВ. Связанная с этим низкая скорость охлаждения в ЗТВ снижает возможность измельчения зерна и увеличивает вероятность выделения карбидов Nb и V, что приводит к охрупчиванию крупнозернистой ЗТВ. Высокое тепловложение и, как следствие, более высокое разбавление также вызывают проблему дисперсионного твердения карбидов Nb и V в металле сварного шва.

Было обнаружено, что использование сталей с небольшими добавками Ti (максимум 0,04 %) и N2 эффективно минимизирует рост зерен в крупнозернистой ЗТВ. Это связано с большей стабильностью нитрида титана при максимальной температуре в крупнозернистых областях (более 1100°C), где карбиды Nb и V снова превращаются в раствор.

Стали с низким содержанием углерода включают два типа сталей, а именно (i) стали с низким содержанием углерода с содержанием углерода менее 0,15 % и (ii) мягкие стали с содержанием углерода от 0,15 % до 0,30 %. Для этих низкоуглеродистых сталей в отожженном состоянии основная микроструктура представляет собой относительно мягкий феррит с рассеянными мелкими частицами карбида, тогда как низкоуглеродистые стали в горячекатаном или нормализованном состоянии имеют островки перлита. При сварке плавлением ЗТВ претерпевает превращение из феррита в аустенит при нагреве и из аустенита обратно в феррит при охлаждении. На этом уровне C закалка в ЗТВ составляет около 10 HRC или меньше.

Однако, когда сварное изделие подвергается операции холодной штамповки, обычно предлагается ограничивать содержание углерода до 0,06 %. ЗТВ сталей с более высоким содержанием углерода обычно не обладает хорошей пластичностью, чтобы выдерживать деформации, возникающие при холодной штамповке.

Когда низкоуглеродистая сталь поставляется в виде стали с каймой, ее центральная сердцевинная область имеет тенденцию содержать концентрации таких соединений, как монооксид углерода (CO) и диоксид углерода (CO2), а также такие элементы, как S и P, в результате сегрегации во время римминг действие. Кроме того, газы, образующиеся в результате реакции между растворенным кислородом (O2) и C, также задерживаются в центральной области ядра. Во время сварки некоторое количество основной стали плавится и смешивается с присадочным материалом из-за разбавления. Высокая температура жидкой сварочной ванны создает условия, позволяющие возобновить незавершенную реакцию O2-C и выделить захваченные CO и CO2. Когда скорость затвердевания сварочной ванны очень высока для выхода газов, их захват приводит к образованию пор в металле сварного шва. Таким образом, достаточное раскисление сварочной ванны является практическим способом избежать проблем с пористостью при сварке сталей с бортиками.

Когда низкоуглеродистая сталь поставляется в спокойном состоянии, пористость металла шва больше не является проблемой при сварке плавлением. Вместо этого на поверхности сварочной ванны спокойной стали иногда образуется вязкий тугоплавкий шлак, который делает течение жидкого металла вялым и затрудняет манипулирование сварочной ванной. Шлак становится вязким, когда раскислители, такие как Al (алюминий), Ti и Zr (цирконий), используемые в практике раскисления стали, образуют оксиды с относительно высокими температурами плавления. Эта проблема со шлаком усугубляется при кислородно-ацетиленовой сварке из-за низких температур, используемых в процессе. Обычным решением является выбор наполнителя, который содержит достаточное количество Mn и Si для снижения температуры плавления и улучшения текучести шлака.

Мягкая сталь также считается свариваемой, и холодное растрескивание обычно не является проблемой, когда содержание C составляет менее 0,2 %, а содержание Mn - менее 1,0 %. При сварке стали толщиной 25 мм и менее предварительный нагрев, контроль температуры между проходами, PWHT или специальные методы сварки обычно не требуются. Содержание C обычно выше в более толстой стали, чтобы обеспечить требуемую прочность. Кроме того, соответствующая скорость охлаждения ЗТВ при сварке плавлением более толстой стали выше. Таким образом, при сварке стали толщиной более 25 мм или при содержании C и Mn выше 0,3 % и 1,4 % соответственно необходимо соблюдать надлежащие меры предосторожности и использовать электроды или флюсы с низким содержанием H2 для предотвращения растрескивания H2.

Здесь дается полезный совет по выбору C-Mn и микролегированных C-Mn сталей с оптимальной свариваемостью и ударной вязкостью, установленными Dolby. Для этих сталей с содержанием углерода более 0,1 % следует использовать стальную основу как с низким содержанием углерода, так и с низким CE, но с высокими свойствами ударной вязкости. Необходимо выбирать сталь, обработанную алюминием для ограничения ширины крупнозернистой области в ЗТВ и минимизации уровня свободного N2 (выделения нитрида алюминия относительно стабильны). Выбранная сталь должна быть чистой. Сталь, обработанная алюминием или дегазированная в вакууме, имеет более низкие уровни серы. Обработка кальцием (Ca) для контроля формы сульфида улучшает механические свойства в направлении толщины и уменьшает разрыв пластин, связанный с проблемами растрескивания при ликвидации.

При использовании процесса сварки с высокими затратами энергии для базовых сталей с одинаковым составом C-Mn добавление Nb и V снижает ударную вязкость ЗТВ из-за выделения карбидов или карбонитридов Nb и V, которые происходят во время охлаждения и повторного нагрева. Микролегированные стали с содержанием углерода менее 0,1 % обычно имеют более высокую ударную вязкость и меньшую склонность к растрескиванию H2 в ЗТВ. Необходимо выбирать чистые обработанные алюминием стали с высокими значениями ударной вязкости по причинам, указанным выше для сталей C-Mn. Те же меры предосторожности, которые упоминались выше, также применяются в отношении сварочного процесса с высокими энергозатратами.

Необходимо выбирать низколегированную сталь с низким уровнем C. Высокое сопротивление скалыванию может быть получено, когда прокаливаемость стали достаточна для развития низкоуглеродистого мартенсита для используемых условий сварки. Необходимо соблюдать осторожность при PWHT стали, которая имеет значительное количество вторичных выделений упрочняющих легирующих элементов, таких как Nb и V. Внимание также следует уделить PWHT стали, которая содержит большое количество остаточных элементов, таких как P, Sb (сурьма ), As (мышьяк) и Sn (олово).

Чистая обработанная алюминием сталь с высоким значением ударной вязкости должна быть выбрана по причинам, указанным выше для стали C-Mn. Кроме того, здесь применяются те же меры предосторожности, что и при сварке с высокими энергозатратами.

Сталь, подвергнутая термомеханическому контролю (TMCP), демонстрирует значительно улучшенные свойства прочности, ударной вязкости и свариваемости. Эта технология использует ускоренное охлаждение, что позволяет достичь такого же уровня прочности при более низком уровне С, как обычный контролируемый прокат достигает при более низком уровне С (менее 0,06 %). Вместо упрочнения за счет увеличения содержания углерода сталь TMCP развивает свою прочность и ударную вязкость за счет очень тонкого феррита и микроструктуры второй фазы (мелкодисперсный перлит или бейнит), которые возникают на стадии ускоренного охлаждения процесса. В результате снижения содержания C и CE эта сталь значительно улучшает стойкость к холодному растрескиванию, вызванному H2 (HICC). Следовательно, заботы, связанные с предварительным подогревом, межпроходным контролем температуры и PWHT в процессе сварки, не являются критическими. Тем не менее, размягчение ЗТВ, особенно при высоких тепловложениях, вызывает беспокойство, поскольку благоприятная микроструктура стали TMCP восстанавливается во время медленного охлаждения в ЗТВ при высоком уровне тепловложения.

Хромомолибденовая (молибденовая) сталь является относительно дешевым материалом по сравнению с высоколегированной сталью и используется в энергетике и нефтехимической промышленности благодаря своей стойкости к окислению, сопротивлению ползучести при высоких температурах и стойкости к сульфидной коррозии. Содержание Cr придает стали стойкость к окислению и коррозии, а содержание Mo повышает жаропрочность. Наличие мелкодисперсного стабильного карбида улучшает сопротивление ползучести. Благодаря содержанию легирующих элементов и содержанию углерода около 0,15 % эта сталь закаливается на воздухе. Эта сталь обычно поставляется в нормализованном и отпущенном или закаленном и отпущенном состоянии (Q&T). Свариваемость хромомолибденовой стали очень похожа на свариваемость Q&T и закаливаемой низколегированной стали. Основной проблемой ЗТВ является растрескивание в закаленной крупнозернистой области, а также размягчение ЗТВ между температурами Ас1 и Ас3. Трещины при повторном нагреве во время PWHT и длительное воздействие высоких температур также вызывают серьезные трудности. Для этой стали необходимо выбрать правильный предварительный подогрев и температуру между проходами, а также использовать метод сварки с низким содержанием H2.

Хотя PWHT не требуется для хромомолибденовой стали с более низким содержанием хрома и более тонкой толщиной, ее часто проводят сразу после сварки в рамках технологии сварки. PWHT сварного соединения Cr-Mo также иногда упоминается как термическая обработка для снятия напряжения. Такая термическая обработка направлена на снятие остаточных напряжений за счет процесса релаксации ползучести и на отпуск затвердевших после сварки микроструктур для повышения вязкости разрушения ЗТВ и металла сварного шва. Дополнительным положительным эффектом PWHT является обеспечение более высокого рассеяния H2 в зоне сварки и дальнейшее снижение вероятности HICC. Хотя обработка для снятия напряжения или PWHT часто используется в сварных соединениях из хромомолибденовой стали, этот тип стали подвержен либо растрескиванию для снятия напряжения в ЗТВ во время такой обработки, либо растрескиванию при повторном нагреве в процессе повторного нагрева после сварки, в том числе кратковременного. воздействие высокой температуры атмосферы. Температурный диапазон возникновения растрескивания при снятии напряжения/перегреве составляет от 500°C до 700°C. Хотя это неясно, считается, что механизм растрескивания связан с упрочнением внутренней части зерна в результате осаждения.

Растрескивание происходит при повторном нагреве, когда относительно мягкие границы зерен, не содержащие выделений, не могут воспринять пластическую деформацию во время релаксации ползучести. Параметр, известный как «Psr», был разработан для определения склонности хромомолибденовой стали к растрескиванию при повторном нагреве, когда сталь содержит не более 1,5% Cr, не более 1,0% Cu, не более 2,0% Mo и не более 0,15% V, Nb. и Ти. Соотношение определяется уравнением «Psr =%Cr + %Cu + 2x %Mo + 10x %V + 7x %Nb + 5x %Ti — 2».

Когда Psr меньше нуля, материал считается чувствительным к растрескиванию при повторном нагреве. Однако при содержании Cr более 2 % склонность к растрескиванию исключается. Другим параметром, учитывающим случайные элементы и приводящим к охрупчиванию границ зерен и увеличивающему склонность к растрескиванию при повторном нагреве, является «коэффициент состава металла» (MCF), определяемый уравнением «MCF =%Si + 2x %Cu + 2x %P + 10x %As + 15x %Sn + 20x %Sb'. Более высокое значение MCF также увеличивает склонность хромомолибденовой стали к растрескиванию при повторном нагреве.

Обычные методы сварки, которые используются для снижения вероятности растрескивания при повторном нагреве, резюмируются следующим образом:(i) уменьшение концентраторов напряжения в конструкции сварных соединений, (ii) использование методов сварки, которые минимизируют остаточные напряжения, такие как повышение температуры предварительного нагрева и снижение ограничения. , (iii) снижение прочности металла шва для компенсации пластической деформации в металле шва, когда это применимо и необходимо, и (iv) снижение концентрации напряжения в крупнозернистой области.

Сталь Q&T обычно поставляется в термически обработанном состоянии, которое включает аустенизацию и/или закалку и отпуск для получения высоких прочностных свойств. Прокаливаемость стали Q&T такова, что ЗТВ состоит из микроструктур низкоуглеродистого мартенсита и бейнита. Этот тип микроструктуры ЗТВ после сварки имеет желаемые механические свойства, близкие к свойствам основной стали. Поэтому эта сталь обычно не нуждается в термообработке или обработке для снятия напряжения, за исключением некоторых особых ситуаций.

В отличие от других закаливаемых низколегированных сталей, в которых необходимо использовать большое количество энергии, чтобы избежать образования мартенсита в ЗТВ, использование стали Q&T требует, чтобы условия сварки включали скорость охлаждения в ЗТВ, которая является достаточно быстрой для обеспечения реформирования. мартенситной и бейнитной микроструктуры. Это необходимо, поскольку скорость охлаждения ЗТВ слишком низкая, чтобы вызвать превращение аустенитизированной ЗТВ в феррит и смесь бейнита и мартенсита. При превращении доэвтектоидного феррита из аустенита непревращенный аустенит обогащается С, который затем превращается в твердый и хрупкий бейнит и мартенсит. Эта смешанная микроструктура феррита, бейнита и мартенсита приводит к охрупчиванию крупнозернистой ЗТВ. Чем медленнее скорость охлаждения, тем больше степень охрупчивания ЗТВ. Чтобы избежать трансформации хрупкой смешанной микроструктуры при сварке менее упрочняемых или более тонких сталей, необходима более высокая критическая скорость охлаждения (меньшее тепловложение).

Еще одной проблемой при сварке сталей Q&T является строгое соблюдение технологии сварки с низким содержанием H2 для предотвращения образования холодных трещин под валиком. Предварительный нагрев является одним из наиболее эффективных способов снижения склонности к холодному растрескиванию. Однако предварительный нагрев также значительно снижает скорость охлаждения в ЗТВ. Следовательно, его следует применять таким образом, чтобы в ЗТВ можно было достичь достаточно высокой скорости охлаждения.

При сварке стали Q&T, имеющей более высокий уровень прочности, увеличивается склонность к образованию трещин H2 в металле шва. Поэтому допустимое содержание влаги в электродном покрытии и флюсе, а также обращение с этими материалами становятся гораздо более важными. Для стали Q&T с уровнем предела текучести (YS) ниже 480 Н/кв. мм допустимым пределом содержания влаги в покрытом электроде является 0,4 %, тогда как для стали с уровнем прочности выше 690 Н/кв. мм предел составляет 0,1 %. Использование закалки также может помочь избежать нежелательных областей с высокой твердостью и низкой ударной вязкостью в ЗТВ.

Многопроходная сварка является хорошим методом сварки сталей Q&T. В дополнение к рафинирующему и отпускному эффекту на металл шва предыдущего прохода, меньшая тепловложение при многопроходной сварке по сравнению с однопроходной сваркой помогает достичь высокой скорости охлаждения. Там, где появление трещин H2 в металле сварного шва вызывает беспокойство, следует использовать многопроходную тонкослойную сварку вместе с выдержкой при температуре между проходами в течение заданного времени перед наплавкой следующего прохода. Хотя этот метод помогает рассеивать H2 в металле сварного шва при каждом проходе, он снижает производительность.

В сталях Q&T в ЗТВ имеется область размягчения, вызванная термическим циклом ЗТВ с пиковой температурой между Ac1 и Ac3 (межкритическая область). При температурах ниже Ас3 при нагреве карбиды не полностью растворяются в аустените. Следовательно, уровень С в аустените должен иметь более низкую концентрацию. Во время охлаждения ненасыщенный аустенит трансформируется при высокой температуре, что приводит к образованию микроструктуры с меньшей прочностью.

Соображения относительно сварки

Углеродистые и низколегированные стали, используемые для конструкционного применения, обычно не используются в агрессивных средах. Тем не менее, они часто используются в условиях умеренной коррозии, например, на нефтеперерабатывающих заводах и нефтепроводах с сернистым газом. Наличие сварного шва обычно приводит к снижению коррозионной стойкости по следующим причинам, а именно:(i) различия в составе основной стали, ЗТВ и металла шва, что приводит к ситуации, благоприятствующей гальванической коррозии, (ii) наличие остаточных напряжений сварка, которая приводит к коррозионному растрескиванию под напряжением (SCC), и (iii) наличие несплошностей сварного шва, таких как поверхностные дефекты, которые действуют как благоприятные места для местного коррозионного воздействия.

В агрессивной атмосфере важное значение имеет предотвращение HIC и сульфидного коррозионного растрескивания под напряжением (SSCC). HIC, который наблюдался как в высокопрочных, так и в низкопрочных сталях, даже в ненапряженных условиях, возникает в основном в низкопрочных сталях, которые подвергаются воздействию атмосферы, содержащей водород. Из-за быстрого охлаждения и затвердевания металл шва образует структуру дендритов и имеет рассеянные оксидные включения в виде мелких глобул. Было замечено, что металл шва, даже при использовании без присадочного металла специальной химии, не развивает HIC до максимальной твердости 280 HV. Для сравнения, HIC наблюдался в основном в основной стали и ЗТВ.

SCC определяется как явление растрескивания, которое происходит в условиях сульфидной коррозии, когда сталь подвергается нагрузке. Сталь, которая будет использоваться в атмосфере, содержащей сульфид H2 (H2S), может быть выбрана подходящим образом. Обычно значение твердости 22 HRC (248 HV) предлагается в качестве предела твердости для стали, используемой для трубопроводных труб, которые используются в приложениях с высокосернистым газом.

В случае сварки ЗТВ обычно становится тверже, чем основная сталь, и, следовательно, более восприимчива к SCC. В дополнение к более восприимчивой микроструктуре другими факторами, которые неблагоприятно способствуют SCC, являются остаточные напряжения сварки и наличие входного угла шапки сварного шва в качестве источника напряжения в зоне сварки. Когда сварные соединения Q&T или нормализованы, ЗТВ исчезает, и тенденция предыдущей ЗТВ к развитию SCC изменяется. Восприимчивость к SCC выше в состоянии после сварки, чем в состоянии Q&T (PWHT).

Усталостные трещины в сварной конструкции при циклическом нагружении часто развиваются в стыковых зонах сварного шва. Это связано с тем, что пятка шва является областью концентрации напряжений. Носок — это точка, в которой встречаются основная сталь и металл сварного шва, и где изменения в обоих сечениях самые высокие. Кроме того, шлаковая интрузия, возникающая в результате операции сварки, часто присутствует в стыковой зоне сварного шва. Для повышения усталостной прочности сварной конструкции использовались различные методы за счет снижения концентрации напряжений в области носка сварного шва и усиления сварного шва. Эти методы включают (i) удаление усиления сварного шва с обеих сторон стыкового соединения путем механической обработки сварного шва до уровня основной стали, (ii) увеличение радиуса и входного угла кромок сварного шва путем механической шлифовки пересекающихся областей между сварным швом и the base steel, (iii) changing the state of surface weld residual stress by the mechanical cold working of the weld surface and the base steel at the weld toe region, (iv) coating and painting the welds and base steel to prevent corrosion in the region of stress concentration, (v) increasing the toe radius and weld entrant angle by adding a weld bead on both sides of the reinforcements using a filler material with high fluidity, (vi) using welding conditions which result in a greater weld toe radius and entrant angle, and (vii) re-melting the surface in the weld toe regions for flattening and smoothing weld profiles using the gas tungsten arc welding (GTAW) process.

Effect of welding technique on the properties of steel weldment

The American Welding Society (AWS) defines a welding technique as the detailed method and practice which includes all joint welding processes involved in the production of a weldment. In a detailed review of the relationship between techniques and weldment properties, the following are the conclusions.

- For any welding process/steel combination, welding techniques have a predominant role, along with the electrode (if a filler material is used), in determining the quality and mechanical properties of the weldment. However, these two variables (welding techniques and mechanical properties) do not have a direct cause-effect relationship.

- The mechanical properties of steel are attributable only to its soundness, microstructure, and chemical composition, and to whether or not it is base steel, weld metal, vapour-deposited metal, electrodeposited metal or any other type. The response of steel to mechanical forces depends on its present state and not on the manner in which this state has been created.

- Metallurgical research has established relationships between mechanical properties and microstructure, such as the inverse relationship between grain size and strength, the difference in strength between pearlite and martensite, the embrittling effect of grain boundary films, the harmful effect of inclusions, and others. On the other hand, there is no direct relationship between the current setting of a welding machine and the final properties of the weldment. Rather, the true cause and effect relationship is that (i) increased current introduces more heat into the steel, (ii) increased heat affects both the HAZ and the structure of the weld metal in a particular manner, depending on the steel chemistry, phases which are present, and other factors, and (iii) difference in structure results into different mechanical properties.

The factors connected with the specific welding technique, which affect weldment properties are given below.

Temperature of preheat

Preheating is the application of heat to the base steel immediately before welding, brazing, soldering, or cutting. The preheat temperature depends on many factors, such as the composition and mass of the base steel, the ambient temperature, and the welding technique.

Preheating is done for (i) reducing shrinkage stresses in the weld and adjacent base steel which is mainly important with highly restrained joints, (ii) making available a slower rate of cooling through the critical temperature range (around 880 deg C to 720 deg C), which prevents excessive hardening and lowers the ductility of both the weld and the HAZ of the base steel, and (iii) making available a slower rate of cooling down to 200 deg C, allowing more time for any H2 which is present to diffuse away from the weld and adjacent steel in order to avoid under bead cracking.

Gas torches, gas burners, heat treating furnaces, electric resistance heaters, low frequency induction heating, and temporary furnaces are some of the preheating methods which are used. The selection of the method depends on many factors, such as the preheat temperature, the length of preheating time, the size and shape of the parts, and whether it is a ‘one of a kind’ or a continuous production type of operation. For critical applications, the preheat temperature is to be precisely controlled. In these cases, controllable heating systems are used, and thermocouples are attached directly to the part being heated. The thermocouple measures the exact temperature of the part and provides a signal to a controller, which regulates the fuel or electrical power required for heating. By accurately regulating the fuel or power, the temperature of the part being heated can be held to close limits. Many standards need precise heat temperature control.

Temperature of inter pass

The inter pass temperature, which is involved in multi pass welds, is denoted by the minimum and maximum temperatures of the deposited weld metal and adjacent base steel before the next pass is started. Normally, steel which needs preheating to a specified temperature is also to be kept at this temperature between weld passes. With many weldments, the heat input during welding is adequate to maintain the inter pass temperature. On a massive weldment, it is not possible that the heat input of the welding process is enough to maintain the required inter pass temperature. If this is the case, then torch heating between passes is usually needed.

Once an assembly has been preheated and the welding has begun, it is required to finish welding as soon as possible in order to avoid the need for inter-pass heating. Because the purpose of preheating is to reduce the cooling rate, it logically follows that the same slow cooling is to be given for all passes. This can only be done by maintaining an inter pass temperature which is at least equal to the preheat temperature. If this is not done, then each individual bead is subjected to the same high quench rate as the first bead of a non-preheated assembly.

The required minimum temperatures which are needed are based on specific steel, welding process, and steel thickness. When heat buildup becomes excessive, the weldment is to be allowed to cool, but not below the minimum inter pass temperature. The temperature of the welding area need to be maintained within minimum and maximum inter pass temperatures.

Post weld heat treatment

A PWHT is normally considered necessary for welds in thicker section steel, in order to reduce the high as welded residual stress level and improve the toughness and defect tolerance of the joint. Many fabrication standards provide guidelines on the duration and temperature of the PWHT, although some differences between various standards exist. In assessing the time and temperature needed to provide a suitable PWHT, it is necessary to know how such parameters respond to different heat treatment schedules.

In all heat treatments, with the possible exception of fusion, the heating rate and time can be specified. The maximum temperature is related to the composition of the steel, the holding time (at the maximum temperature) is related to the steel thickness, and the cooling rate is related to the particular treatment and to the standard. The rate of heating generally ranges from 150 deg C to 180 deg C per hour. The holding time is typically 2.5 min/mm of maximum thickness in order to provide uniform heating throughout. The cooling rate also ranges from 150 deg C to 180 deg C per hour, down to a specific temperature. In some cases, the cooling rate can be increased when the part has cooled to a certain temperature. The rates of heating, holding, and cooling are usually part of the specification and need to be followed explicitly.

Effects of PWHT on the HAZ properties of welds in a C – Mn steel

A study was conducted to show the effects of PWHT on the variation in HAZ properties (strength, hardness, and toughness) with different PWHT parameters. The study was carried out on a 50 mm steel of C- Mn grade which had been killed with Si and treated with Al and Nb. This grade was chosen since it is increasingly being used in pressure vessel application and in many off-shore fabrication and other structures. The SAW process had been used with a heat input of around 3.4 kJ/mm of the fill pass. Also, the effects of multiple PWHT cycles, which are often encountered in pressure vessel fabrication or in cases where repairs have been made, have been studied in the same manner.

Longitudinal tensile tests of the HAZ were conducted. No noteworthy effect which was due to multiple stress-relief cycles was noted in the HAZ region. The values observed exceeded the steel plate minimum requirements. Adequate ductility and elongation values were observed at 600 deg C. No noteworthy effect of PWHT time on the HAZ yield stress (YS), tensile strength (TS) or ductility at this temperature was seen. The data indicated that only a minor reduction in YS and TS were noticed with increasing PWHT temperature. No significant effect on ductility was seen.

For Charpy impact tests, five testing temperatures were chosen and three samples were tested at each of the temperature. These temperatures were 0 deg C, -20 deg C, -40 deg C, -60 deg C, and -80 deg C. For the welds, one sample was taken from the first side of the HAZ, one from the second side of the HAZ, and one from the HAZ at the steel plate mid-thickness, which was associated with second side welds. The data had shown that multiple PWHT cycles had only a marginal effect, in that a slight increase in the number of low values at low temperatures was observed at two and three cycles, particularly from specimens machined from the steel plate mid thickness.

Although extended PWHT has not led to an appreciable variation in HAZ Charpy properties from the 1/4 t and 3/4t locations, a pronounced drop in absorbed energy levels was seen after 4 hours in samples machined from the steel plate mid-thickness. It was clearly seen that the toughness at the steel plate mid thickness appears to fall off with time, although this does not happen at the 1/4t locations.

The effects of increasing the PWHT temperature had shown that no pronounced effect of temperature on toughness exists, except at the steel plate mid thickness. Here, there seems to be a trend of increasing transition temperature with increasing PWHT temperature.

A survey on the hardness was also conducted. Hardness traverses were conducted in the macro section from two welds after PWHT, reaching from the parent steel plate which was unaffected by the welding processes into the weld metal. Similar traverses were made on welds 1 and 2 in the as welded condition. On each macro section, three traverses were made at the locations namely (i) 3 mm below the surface of the first side, (ii) at the steel plate mid thickness, and (iii) 3 mm below the surface of the second side. In all the cases, a 98 N load was used on a Vickers hardness machine. The as-welded hardness data from welds 1 and 2 had shown that the steel plate values were around 170 HV to 180 HV, weld-metal values were 200 HV to 220 HV, and the peak HAZ hardness was below 240 HV.

Multiple PWHTs had little influence on HAZ or steel plate hardness, where peak HAZ values of less than 240 HV were obtained and steel plate hardness values were around 140 HV to 160 HV. In all welds, the hardness at the steel plate mid thickness was slightly higher than it was at the surfaces, because of the presence of a segregated band, as is being frequently observed in continuously cast steels.

Weld-metal hardness had shown a more noticeable effect when exposed to multiple stress-relief cycles. Welds 1 and 2 had a fairly uniform hardness of around 200 HV, but after the third PWHT cycle, the weld metal hardness levels dropped to 160 HV to 220 HV, with the lowest values appearing at the weld mid thickness. The values had shown only a slight reduction in HAZ hardness as PWHT time increases. Steel plate hardness values were unaffected. The weld metal behaved in a nonsystematic manner. Hardness values between around 190 HV and 210 HV were observed after 1 hour, increasing to around 200 HV to 220 HV after 2 hours, and decreasing to around 160 HV to 195 HV after 4 hours.

It was seen that the steel plate and HAZ hardness levels appear to be fairly insensitive to PWHT temperature. No obvious trends in the variation of hardness with temperature were visible. However, a slight drop in steel plate hardness had been seen. Weld metal hardness appears to decline after a 650 deg C PWHT, where hardness values of around 180 HV to 190 HV had been recorded. This compared with hardness values of around 190 HV to 210 HV, which were recorded at 550 deg C and 600 deg C.

It was concluded that increasing the PWHT time at 600 deg C, whether by prolonging single treatment or by using multiple treatments, had little effect on the mechanical properties. In addition, increasing the PWHT temperature from 550 deg C to 650 deg C resulted in no significant drop in HAZ strength or hardness. However, evidence for a drop in the HAZ Charpy V notch toughness at the steel plate mid thickness with increasing temperature was found.

Heat Input

The welding process and welding technique both influence the energy input which is used to make a weld. The higher is the energy input, the slower us the cooling rate. Heat input is a function of welding current, arc voltage, and travel speed. To increase the heat input, either the welding current is required to be increased or the travel speed needs to be reduced. Welding current is related to the process and the electrode size. Heat input is calculated by using the equation H =EI (60/S) where H is the energy input in joules per linear measure of weld, E is the arc voltage in volts, I is the welding current in amperes, and S is the travel speed (linear measure) per minute. By increasing the amperage or voltage, heat input increases, but by increasing the travel speed, heat input decreases. The voltage has a minor effect, because it varies only slightly, when compared with the other factors.

In general higher input reduces the cooling rate. This is to be used with care, since with Q&T steels, very high heat input tends to soften the HAZ, and its strength level is reduced. In case of low hardenability steel, it is possible to produce an unhardened HAZ by increasing the heat input. In case of higher hardenability steel, the tendency toward cracking and the maximum hardness are reduced by a slower cooling rate. These factors limit the amount of heat input which can be applied. Normally preheating is used in order to reduce the cooling rates.

Welding process also influences the heat input. Each welding process has a different thermal cycle. For example, the rate of heat rise, the maximum temperature, the time at high temperature, and the rate at which the metal cools are quite different for the shielded metal arc welding (SMAW) and the ESW processes. Those processes with the highest concentration of heat generally cause the temperature to rise and to fall much more quickly. In case of SMAW, the rise is almost instantaneously, and the cooling rate of the base steel is very fast. In case of ESW the rise is slower and is held at a high temperature for a fairly long time, and then decreases slowly.

The temperature changes that occur during an arc welding operation are much quicker and more abrupt than for most metallurgical processes. The metallurgical reactions from the heat of welding do not follow the normal heat treatment relationships. The temperature changes with ESW are more similar to those encountered in foundry metallurgy.

Производственный процесс

- 9 распространенных проблем со сваркой и способы их устранения

- Что такое сварка MIG и как сваривать MIG?

- Как сваривать титан:процесс и методы

- Что такое сварочный шов и их типы?

- Что такое сварочные брызги и как их уменьшить?

- Металлический хром:элементы, свойства и использование

- Что такое термическая обработка? - Процесс и методы

- Способы сварки стального листа

- Различные типы дефектов сварки и способы их устранения

- Понимание контроля сварки