Материалы, необходимые для производства стали в кислородной печи

Материалы, необходимые для производства стали в кислородной печи

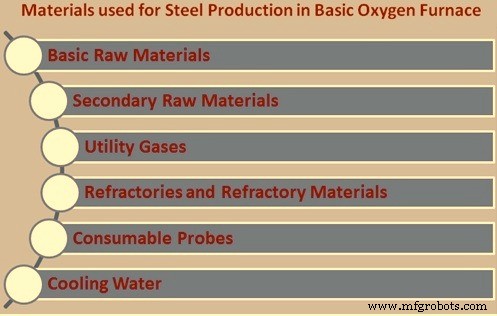

Следующие типы материалов необходимы для производства жидкой стали в кислородно-конвертерном сталеплавильном процессе (рис. 1).

- Основное сырье, такое как чугун, металлолом, известь и т. д.

- Вторичное сырье, такое как раскислители и науглероживатели.

- Утилизационные газы, такие как кислород, азот, аргон и т. д.

- Огнеупоры и огнеупорные материалы, такие как футеровочный материал, торкрет-материал, ремонтные материалы и т. д.

- Расходные датчики, такие как датчики температуры, пробоотборные датчики и т. д.

- Охлаждающая вода для охлаждения кислородной фурмы и выхлопных газов.

Рис. 1. Материалы, необходимые для производства стали в кислородной печи

Основное сырье

Основное сырье, необходимое для производства стали в кислородно-конвертерном конвертере, включает (i) чугун из доменной печи, (ii) стальной лом и/или любой другой источник металлического железа, (iii) железную руду и (iv) флюсы. Металлолом, загружаемый из контейнера для металлолома, является первым материалом, загружаемым в конвертер. Затем из загрузочного ковша чугун заливают в конвертер, после чего начинают продувку газообразным кислородом. Флюсы, обычно в виде кусков, загружаются в кислородный конвертер через бункерную систему после начала продувки кислородом. Флюсы также можно вводить в печь в виде порошка через донные фурмы. Состав и количество основного сырья, используемого в кислородно-конвертерном конвертере, варьируется от одного сталеплавильного цеха к другому, в зависимости от их доступности и экономики процесса.

Горячий металл или жидкое железо является основным источником единиц железа и энергии. Чугун принимается из доменных печей либо в вагонах с открытым верхом, либо в торпедных вагонах. В случае использования ковшей с открытым верхом, чугун заливают в смеситель чугуна для поддержания его температуры перед использованием в кислородно-конвертерном конвертере. Химический состав чугуна может существенно различаться, но обычно он содержит от 3,8 до 4,5 % углерода, от 0,5 до 1,5 % кремния, от 0,25 до 1,5 % марганца, от 0,05 до 0,15 % фосфора и от 0,03 до 0,08 %. сера.

Уровень серы в чугуне может быть снижен до 0,001 % на установке десульфурации чугуна. Состав чугуна зависит от практики и шихты в доменной печи. Как правило, при работе доменной печи на более холодном режиме наблюдается снижение содержания кремния и увеличение содержания серы в чугуне. Содержание фосфора в чугуне увеличивается, если содержание фосфора высокое в доменной шихте.

Углерод и кремний являются главными источниками энергии. Кремний в горячем металле влияет на количество скрапа, который может быть загружен в конвертере в тепле конвертера. Например, если содержание кремния в горячем металле высокое, из-за его окисления выделяется больше тепла, следовательно, при нагревании может быть загружено больше лома. Чугунный кремний также влияет на объем шлака и, следовательно, на расход извести и выход чугуна.

Горячий металл обычно насыщен углеродом, и его концентрация зависит от температуры и концентрации других растворенных элементов, таких как кремний и марганец. Содержание углерода в чугуне увеличивается с повышением температуры и содержания марганца и уменьшается с увеличением содержания кремния.

Важно знать температуру и содержание углерода в жидком чугуне в момент его заливки в конвертер для целей управления технологическим процессом в конвертере. Температура чугуна обычно измеряется в ковше для загрузки чугуна перед его загрузкой в кислородно-конвертерный конвертер. Обычно температура горячего металла находится в диапазоне от 1300°C до 1350°C.

Десульфурация предпочтительна при высоких температурах и низком кислородном потенциале. Кроме того, присутствие в чугуне других растворенных элементов, таких как углерод и кремний, повышает активность серы, что, в свою очередь, усиливает десульфурацию. Таким образом, низкий кислородный потенциал и высокое содержание углерода и кремния создают более благоприятные условия для удаления серы из чугуна, а не из стали в кислородно-конвертерном конвертере. Не весь чугун десульфурируется. Чугун, используемый для производства сортов стали с жесткими требованиями к содержанию серы, десульфурируется на установке десульфурации чугуна, где реагенты для десульфурации могут снизить содержание серы в чугуне до 0,001 %, но чаще в диапазоне от 0,004 % до 0,005 %. Важно, чтобы шлак, образующийся после десульфурации чугуна, эффективно удалялся путем удаления шлака. Этот шлак содержит большое количество серы, и любой шлак, попадающий в кислородный конвертер, где условия неблагоприятны для десульфурации, вызывает скопление серы в жидкой стали.

Взвешивание жидкого металла производится либо на весах перед его заливкой в кислородно-конвертерный конвертер. Очень важно, чтобы вес горячего металла был точно известен, так как любая ошибка может вызвать проблемы с химией диапазона, температурой и размером плавки в кислородно-конвертерном конвертере. Этот вес также является важным входным параметром для модели статического заряда.

Металлолом является вторым по величине источником единиц железа в кислородно-конвертерном конвертере после чугуна. Лом – это переработанное железо или сталь, которые либо производятся на сталелитейном заводе (например, урожай на МНЛЗ, прокатный лом, восстановленный лом из отходов сталеплавильного цеха или ремонтный лом), либо приобретаются извне.

Важно, чтобы различные типы отходов загружались в правильном количестве, чтобы соответствовать требованиям к смеси отходов в ящике для отходов. Ящик для отходов взвешивают, чтобы узнать точное количество отходов в ящике для отходов. Состав лома и масса лома являются важными параметрами; в противном случае это отрицательно скажется на динамических характеристиках нагрева в кислородно-конвертерном конвертере.

Как правило, более легкий лом загружается в передней части, а более тяжелый - в задней части контейнера для отходов. Это приводит к тому, что более легкий лом сначала попадает в конвертер при наклоне ящика для лома. Предпочтительно, чтобы более легкий лом падал на огнеупорную футеровку первым, до более тяжелого лома, чтобы свести к минимуму его воздействие и, следовательно, повреждение огнеупорной футеровки. Кроме того, поскольку тяжелый лом труднее расплавить, чем легкий лом, предпочтительно, чтобы он располагался сверху, чтобы он находился ближе всего к области соприкосновения струи кислорода и, следовательно, мог плавиться быстрее. Куски лома, которые слишком велики для загрузки в печь, разрезают на более мелкие с помощью ножниц, газопламенной резки или кислородной пики. Тонкие, небольшие куски лома, такие как обрезки листов и штамповки, спрессовываются в тюки с помощью специальных гидравлических прессов. Обычно более крупные и тяжелые куски лома труднее переплавить, чем более легкие и мелкие. Непереплавленный лом может вызвать серьезные проблемы в управлении технологическим процессом. Это может привести к высоким температурам или пропуску химических реагентов при переналадке.

Комбинированная технология продувки в кислородно-конвертерном конвертере может значительно улучшить характеристики смешивания и, следовательно, улучшить плавление более крупных кусков лома. Некоторые элементы, присутствующие в ломе, такие как медь, молибден, олово и никель, попадают в кислородный конвертер через загрузку лома. Эти элементы не могут быть окислены и, следовательно, не могут быть удалены во время продувки тепла кислородного конвертера. Эти элементы равномерно растворяются в жидкой ванне при продувке кислородом. Некоторые другие элементы, такие как алюминий, кремний и цирконий, присутствующие в ломе, могут полностью окисляться в процессе продувки и включаться в шлак. Элементы, попадающие в среднюю категорию по склонности к реакции, такие как фосфор, марганец и хром, распределяются между металлом и шлаком. Цинк и свинец в основном удаляются во время продувки конвертерного тепла в виде паров. Сталеплавильные цеха обычно используют от 10 % до 35 % всей металлической загрузки в виде лома, при этом точное количество зависит от местных условий и экономики. Технически доля лома чугуна в металлической шихте конвертерного конвертера зависит от таких факторов, как кремний, углерод и температура чугуна, использование фурмы дожигания.

Железо прямого восстановления (DRI) используется в некоторых сталеплавильных цехах в качестве охлаждающей жидкости, а также в качестве источника чугунных агрегатов. DRI обычно содержит от 89 % до 94 % общего железа (от 88 % до 96 % металлизации), от 0,1 % до 4 % углерода, от 2,8 % до 6 % оксида алюминия и кремнезема вместе взятых, от 3 % до 8 % FeO и небольшое количество СаО и MgO. DRI может содержать фосфор в диапазоне от 0,005 % до 0,09 %, серу в диапазоне от 0,001 % до 0,03 % и низкие концентрации азота (обычно менее 20 частей на миллион).

ПВЖ обычно подается в конвертер либо в виде кусков, либо в виде брикетов размером от 25 до 30 мм. Брикеты DRI пассивированы, чтобы исключить любую склонность к самовозгоранию, чтобы с ними было удобно обращаться в сталеплавильном цехе. DRI обычно подается в кислородно-конвертерный конвертер через бункерную систему.

В некоторых сталеплавильных цехах передельный чугун также используется в качестве источника чугунных агрегатов. Чугуну требуется тепло для его плавления, и после расплавления он ведет себя в кислородно-конвертерном конвертере как горячий металл. Чугун загружается в конвертер через ломоуловитель вместе с прочей ломосмесью.

Железная руда обычно загружается в виде кусков в кислородно-конвертерный конвертер в качестве теплоносителя и часто используется в качестве заменителя металлолома. Железные руды являются полезными заменителями металлолома, поскольку они содержат меньшее количество остаточных элементов, таких как медь, цинк, никель и молибден. Охлаждающий эффект железной руды примерно в три раза выше, чем у лома. Восстановление оксида железа в руде является эндотермическим, и при использовании железной руды для охлаждения требуется большее количество чугуна и меньшее количество металлолома. Железные руды следует загружать в начале продувки, когда содержание углерода в жидкой ванне высокое, чтобы эффективно восстановить оксид железа в железной руде. Восстановление оксидов железа в руде приводит к образованию значительных количеств газа, и, следовательно, увеличивается склонность шлака к пенообразованию и выплескиванию. Позднее добавление железной руды отрицательно сказывается на выходе железа и химическом составе конечного шлака. Если железная руда используется только в качестве теплоносителя непосредственно перед отбором тепла из конвертера, шлак становится сильно окисленным и жидким, что увеличивает унос шлака в ковш. Задержка реакции охлаждения невосстановленной железной руды вызывает внезапное снижение температуры или бурную реакцию в ковше, что приводит к чрезмерному окислению жидкой стали.

Можно использовать прокатную окалину в качестве хладагента в кислородно-конвертерном конвертере в соответствующих количествах. Прокатная окалина оказалась очень эффективной для увеличения отношения чугуна к лому. Тем не менее, это вызывает сильный наклон во время процесса. Прокатная окалина и другие добавки оксида железа уменьшаются во время основного удара, высвобождая железо и кислород. Этот дополнительный кислород становится доступным для удаления углерода, что ускоряет общую реакцию. Наклон, вероятно, вызван увеличением объема шлака, связанным с использованием большего количества чугуна (большее количество кремния и углерода приводит к увеличению количества SiO2 и CO соответственно), а также увеличением скорости реакции.

При выплавке стали в конвертере расход кальцинированной извести зависит от чугунного кремния, соотношения чугуна и лома в конвертерной шихте, начального (жидкий чугун) и конечного (стальная цель) содержания серы и фосфора. Кальцинированную известь получают путем обжига известняка. Качество кальцинированной извести, необходимой для производства стали в конвертерном конвертере, описано в отдельной статье, доступной по ссылке http://www.ispatguru.com/quality-of-lime-for-steelmaking-in-converter/.

Поскольку в кислородный конвертер загружается большое количество кальцинированной извести за короткий промежуток времени, важен тщательный выбор качества извести для улучшения ее растворения в шлаке. В целом мелкие комки с высокой пористостью обладают более высокой реакционной способностью и способствуют быстрому шлакообразованию. Наиболее распространенными проблемами качества кальцинированной извести являются некальцинированные внутренние ядра, гидратация, избыточная мелочь и слишком низкая реакционная способность.

Прокаленный доломит загружают с кальцинированной известью для насыщения шлака MgO и уменьшения растворения MgO из огнеупоров печи в шлаке. Обычно кальцинированный доломит содержит от 36 % до 40 % MgO и от 54 % до 58 % CaO. Добавление кальцинированного доломита в ванну кислородно-конвертерного конвертера должно быть таким, чтобы уровень MgO в шлаке оставался выше предела насыщения. Содержание MgO в шлаке выше предела насыщения делает шлак менее коррозионно-активным и снижает/исключает химическое воздействие шлака на огнеупоры печи.

В некоторых сталеплавильных цехах необработанный доломит добавляют непосредственно в кислородный конвертер. Он действует как хладагент и как источник MgO для насыщения шлака, но имеет замедленный эффект, поскольку в кислородно-конвертерном конвертере происходит реакция прокаливания. При нагревании необработанного доломита происходит эндотермическая реакция обжига, вызывающая падение температуры в кислородно-конвертерном конвертере.

Прокаленный доломит также добавляют для кондиционирования шлака перед его разбрызгиванием. Важно контролировать химический состав и размер обожженного доломита.

В некоторых конвертерных цехах известняк или необработанный доломит часто используются в качестве охлаждающей жидкости, а не в качестве флюса. Известняк обычно используется для охлаждения бани, если температурный диапазон выше заданного. При нагревании известняка происходит эндотермическая реакция обжига с образованием CaO и CO2, вызывающая падение температуры в кислородно-конвертерном конвертере. Степень падения температуры непосредственно перед выпуском зависит от размера плавки и состояния шлака. Например, при размере плавки 150 тонн добавление 1 тонны известняка приводит к падению температуры ванны примерно на 12 градусов C.

Фторид кальция или плавиковый шпат (CaF2) представляет собой разжижитель шлака, снижающий вязкость шлака. При добавлении в кислородный конвертер он способствует быстрому растворению извести в шлаке за счет растворения слоя двухкальциевого силиката (2CaO.SiO2), образующегося вокруг частиц извести, который замедляет растворение извести в шлаке. В настоящее время плавиковый шпат используется очень экономно из-за его сильного коррозионного воздействия на все типы огнеупоров, включая кислородный конвертер и сталеразливочный ковш. Кроме того, фториды образуют сильные кислоты в системе сбора отработанных газов, которые разъедают детали конструкции и также являются нежелательными выбросами.

Вторичное сырье

Вторичным сырьем являются раскислители и науглероживатели. Обычно они добавляются в сталеразливочный ковш во время отбора тепла из конвертера.

Раскисление является последней стадией производства стали. При производстве стали стальная ванна во время выпуска содержит от 400 до 800 ppm активности кислорода. Раскисление осуществляется при выпуске путем добавления в разливочный ковш соответствующих количеств ферросплавов или других специальных раскислителей.

Раскислителями обычно являются объемные ферросплавы, такие как ферросилиций, силикомарганец и ферромарганец. Они используются в сталеплавильном производстве для раскисления, а также для введения легирующих элементов. Это наиболее экономичный способ введения легирующего элемента в сталь. Ферросплавы придают стали отличительные качества.

Ферросплавы также добавляют для контроля размера зерна, а также для улучшения механических свойств стали. В зависимости от процесса производства стали и типа производимой стали требования к различным ферросплавам сильно различаются. Добавление ферросплавов в сталь увеличивает ее стойкость к коррозии и окислению, улучшает ее прокаливаемость, предел прочности при растяжении при высоких температурах, износостойкость и стойкость к истиранию с добавлением углерода, а также повышает другие требуемые свойства стали, такие как сопротивление ползучести и т. д. Ферросплавы являются жизненно важными исходными материалами для производство всех видов стали. Они используются в качестве сырья при производстве легированной стали и нержавеющей стали.

Если в конце продувки содержание углерода в стали ниже нормативного, жидкая сталь также подвергается науглероживанию. Это достигается контролируемым добавлением карбюризаторов в разливочный ковш. Обычными науглероживателями являются коксовая мелочь и нефтяной кокс.

Однако большие добавки в разливочном ковше отрицательно сказываются на температуре жидкой стали.

Технические газы

В процессе производства стали в кислородном конвертере используется фурма с водяным охлаждением для подачи кислорода с очень высокой скоростью в жидкую ванну для производства стали. В связи с растущими требованиями к производству сталей более высокого качества с более низким содержанием примесей необходимо поставлять кислород очень высокой чистоты. Следовательно, кислород для производства стали должен иметь чистоту не менее 99,5%, а в идеале от 99,7% до 99,8%. Остальные части содержат от 0,005 % до 0,01 % азота, а остальное — аргон.

В кислородно-конвертерном конвертере кислород подается со сверхзвуковой скоростью (Mach>1) с помощью сужающихся/расширяющихся сопел (Лаваля) на конце фурмы с водяным охлаждением. Мощная газовая струя проникает в шлак и воздействует на поверхность жидкого металла, очищая сталь. Сегодня большинство кислородных конвертеров работают с наконечниками фурм, содержащими от четырех до пяти сопел, и с расходом кислорода в диапазоне от 640 Н м3/мин до 900 Н м3/мин.

Азот обычно используется в кислородно-конвертерном конвертере для комбинированной продувки и разбрызгивания шлака. Газообразный азот, необходимый для улучшения перемешивания металлической ванны, продувается через установленные на дне фурмы или проницаемые элементы. Перемешивание в ванне осуществляют газообразным азотом с высоким содержанием углерода в расплаве в ванне. Дебиты донного потока обычно ниже 0,2 Н м3/т мин. В типичной практике газообразный азот вводят через дно в первые 60–80 % продувки кислородом. Быстрое выделение газообразного CO в первой части потока кислорода предотвращает накопление азота в стали.

Азот также используется для разбрызгивания кондиционированного жидкого шлака на стенки конвертера после отбора тепла из конвертера для создания защитного слоя шлакового покрытия на огнеупорах.

Аргон обычно используется в кислородно-конверторном конвертере для комбинированной продувки. Газ аргон, необходимый для улучшения перемешивания металлической ванны, продувается через установленные на дне фурмы или проницаемые элементы. Перемешивание ванны осуществляют газообразным аргоном в низкоуглеродистой области расплава в ванне. Дебиты донного потока обычно ниже 0,2 Н м3/т мин. В типичной практике газообразный аргон вводится через дно на последних 20–40 % продувки кислородом.

Огнеупоры и огнеупорные материалы

Существует три типа огнеупорных материалов, необходимых для производства стали в конвертерном конвертере. Это основные кирпичи, обычно магнезиально-углеродистые огнеупоры, торкрет-масса на основе магнезии для торкретирования поврежденной части огнеупоров и ремонтный материал (обычно битый использованный кирпич) для ремонта эродированного днища конвертера. Они описаны в статье по ссылке http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/.

Расходные датчики

Расходными материалами, необходимыми для производства стали в кислородно-конвертерном конвертере, являются одноразовые зонды для отбора проб стали на анализ после окончания продувки и для измерения температуры жидкого металла в загрузочном ковше и жидкой стали в конвертере после окончания продувки. удар закончился.

Охлаждающая вода

Вода необходима для производства стали в кислородно-конвертерном конвертере для охлаждения кислородной фурмы и сопла, а также для охлаждения выхлопных газов.

Охлаждающая вода необходима в фурме для предотвращения возгорания кислородной фурмы в кислородно-конвертерном конвертере. И медная фурма, и стальная фурма охлаждаются циркулирующей водой под давлением около 6 кг/кв.см. Важными компонентами фурмы являются каналы водяного охлаждения, где охлаждающая вода проходит через центр сопла и выходит через внешнюю трубу фурмы. Он предназначен для получения максимальной скорости охлаждающей воды в области сопла, которая подвергается воздействию самых высоких температур. Охлаждающая вода имеет решающее значение для поддержания длительного срока службы фурмы. Скорость потока должна поддерживаться на проектном уровне. Температура охлаждающей воды на выходе не должна превышать 60–65 градусов C.

Газ с высоким содержанием CO, выходящий из конвертера, сначала охлаждается в колпаке конвертера опосредованно либо охлаждающей водой, либо системой испарительного охлаждения (ECS), чтобы снизить его номинальную температуру с 1600–1700°C до примерно 900°C. В системе испарительного охлаждения деминерализованная вода необходима для охлаждения выхлопных газов, так как в этой системе тепло утилизируется в виде пара.

В некоторых сталеплавильных цехах верхний конус конвертера охлаждается водой. Двумя компонентами верхнего конуса кислородно-конвертерного конвертера, для которых может быть полезно водяное охлаждение в качестве средства поддержания их низкой рабочей температуры, являются сама коническая оболочка и манжетное кольцо в верхнем углу конуса.

Качество воды – важный параметр. Если вода загрязнена оксидами или грязью, внутри труб обычно образуются отложения, что негативно влияет на теплопередачу.

Производственный процесс

- 7 Общие металлические материалы и типичное использование

- Металлические материалы для 3D-печати

- Какое самое надежное сырье для штамповки металлов?

- Огнеупорная футеровка основной кислородной печи

- Использование чугуна для производства стали в дуговых электропечах

- Базовая система регенерации и очистки газа кислородной печи

- Химия производства стали в кислородной печи

- Вариант металла для обработки с ЧПУ

- Свойства стальных материалов и инструментов, используемых для пуансонов

- Лучшие материалы для токарных деталей