Производство стали со сверхнизким содержанием углекислого газа — ULCOS

Производство стали со сверхнизким содержанием углекислого газа — ULCOS

Изменение климата уже более двух с половиной десятилетий определяется металлургической промышленностью всего мира как серьезная экологическая проблема. Задолго до выводов Межправительственной группы экспертов по изменению климата (МГЭИК) в 2007 году крупные производители стали признали необходимость долгосрочных решений для снижения выбросов углекислого газа (CO2), образующихся при производстве стали.

В результате сталелитейная промышленность приняла активные меры по снижению энергопотребления и сокращению выбросов парниковых газов (ПГ).

Наиболее важным парниковым газом для мировой сталелитейной промышленности является двуокись углерода (CO2). По данным Всемирной ассоциации производителей стали (WSA), в среднем на каждую тонну произведенной стали выбрасывается 1,8 тонны углекислого газа. По данным Международного энергетического агентства (МЭА), в 2010 году на долю черной металлургии приходилось примерно 6,7 % мировых выбросов CO2.

Выбросы CO2 на тонну произведенной нерафинированной стали теперь примерно на 50 % ниже, что привело к резкому снижению воздействия на климат для сталелитейного сектора. Лучшие сталелитейные заводы в настоящее время работают близко к термодинамическим пределам, установленным современными технологиями производства стали. Это, в свою очередь, означает, что производители стали ограничены в своих возможностях повышения энергоэффективности. Поскольку большая часть значительной экономии энергии уже достигнута, дополнительное значительное сокращение выбросов CO2 невозможно с использованием существующих технологий.

Дальнейшее снижение выбросов ПГ (парниковых газов) означало внедрение прорывных технологий. Сокращение выбросов CO2 до уровня, на котором политика после Киотского протокола потребовала «нестандартного» мышления, поскольку это вызвало определенные проблемы. Для достижения этой цели не существует готовых простых процессов. Необходимо представить себе глубокие сдвиги парадигмы в способах производства стали, а также разработать и разработать соответствующие прорывные технологии. Сокращения, к которым призывают правительства и международные организации, требуют изобретения и внедрения радикально новых производственных технологий.

Это предыстория создания программы ULCOS (Производство стали со сверхнизким выбросом CO2), совместной европейской инициативы в области исследований и разработок, запущенной в 2004 году в результате Киотского протокола. ULCOS ищет пути дальнейшего резкого сокращения выбросов CO2 при производстве стали. Ключевой целью программы является поиск прорывных технологических маршрутов, которые в будущем, когда они будут полностью разработаны, могут продемонстрировать потенциал значительного сокращения выбросов CO2 при производстве стали из железной руды. Программа направлена на сокращение выбросов CO2 по сравнению с современными технологиями производства как минимум на 50 %. Достижение такой амбициозной цели требует такого изменения парадигмы в производстве стали, которое изменит то, как в настоящее время работают сталелитейные заводы по всему миру. ULCOS является частью всемирной программы сталелитейной промышленности, направленной на выявление технологий производства стали с потенциалом значительного снижения выбросов CO2. В рамках этой программы предпринимаются попытки найти ответ на вопрос о производстве стали наиболее устойчивым способом.

Участниками программы ULCOS являются консорциум из 48 европейских компаний и организаций из 15 европейских стран, включая все основные металлургические компании Европейского союза (ЕС), энергетические и инженерные партнеры, научно-исследовательские институты и университеты. Его также поддерживает Европейская комиссия. ULCOS — это европейская программа, но это крупнейшее предприятие в сталелитейной промышленности во всем мире, которое активно ищет решения угрозы глобального потепления. Опыт консорциума варьируется от производства стали до производства биомассы и геологического хранения CO2, а также включает в себя проектирование процессов, экономику энергетики и прогнозирование изменения климата.

Сегодня ULCOS является крупнейшей инициативой мировой сталелитейной промышленности, активно ищущей пути решения угрозы глобального потепления. Партнеры ULCOS финансируют 60 % бюджета в 75 миллионов евро. Европейская комиссия вносит оставшиеся 40 % через свои рамочные программы RTD (исследования и технологическое развитие) и программы RFCS (Исследовательский фонд угольной стали). Оба созданы для содействия промышленным исследованиям и технологическому развитию в Европе.

Существующая технология производства стали основана на использовании угля, который в основном состоит из углерода, на природном газе, представляющем собой смесь углерода и водорода, и на электродуговых печах на основе металлолома. Чтобы определить технологические процессы с низким содержанием CO2, три основных возможных пути решения:(i) отказ от угля, называемый обезуглероживанием, при котором углерод будет заменен водородом или электричеством в таких процессах, как восстановление водородом или электролиз железной руды, (ii ) внедрение технологий CCS (улавливание и хранение углерода) и технологий карбонизации минералов, а также (iii) использование устойчивой биомассы.

ULCOS — это крупная программа, тщательно разработанная для решения долгосрочных и сложных проблем, с которыми сталкивается сталелитейная промышленность и общество в целом. Программа ULCOS состоит из четырех этапов, а именно (i) разработка концепции процесса, (ii) крупномасштабная демонстрация, (iii) крупномасштабные эксперименты на первом коммерческом заводе. (iv) развертывание технологии в Европе и мире. ULCOS, которая была исследовательской инициативой, в настоящее время превратилась в демонстрационную инициативу.

Значительные исследования были проведены в рамках программы ULCOS с момента ее запуска в 2004 году. Первоначальное технико-экономическое обоснование, продолжавшееся от четырех до пяти лет, изучало более 80 технологий / концепций на начальном этапе его исследовательской программы с использованием моделирования и лабораторных подходов для оценки их потенциал с точки зрения выбросов CO2, энергопотребления, эксплуатационных расходов на производство стали и устойчивого развития. Несколько концепций исследовались параллельно. Среди всего этого в рамках программы ULCOS были выбраны следующие обширные семейства технологических маршрутов для дальнейшего изучения и возможного масштабирования до размера, при котором возможна коммерческая реализация.

- Вариант доменной печи (ДП), в котором колошниковый газ доменной печи проходит через улавливание CO2, а оставшийся восстановительный газ повторно вдувается в основание реактора, который, кроме того, работает на чистом кислороде, а не на горячем дутье ( воздуха). Этот процесс получил название доменной печи с рециркуляцией колошникового газа (ТГР-ДП). Газовый поток с высоким содержанием CO2 направляется на хранение (технология CCS).

- Процесс восстановительной плавки, называемый процессом HIsarna. Этот процесс основан на сочетании горячего циклона и плавильной ванны и включает в себя некоторые технологические особенности процесса HIsmelt. В процессе также используется чистый кислород и образуются отходящие газы, которые практически готовы к хранению (технология CCS).

- Процесс прямого восстановления (DR), который называется ULCORED. Этот процесс производит DRI (железо прямого восстановления) в шахтной печи либо из природного газа, либо из газа при газификации угля. Отходящие газы из шахты возвращаются в процесс после улавливания CO2, который покидает установку DR в виде концентрированного потока и направляется на хранение (технология CCS).

- Два варианта процесса электролиза называются ULCOWIN и ULCOLYSIS. ULCOWIN работает при температуре немного выше 100°C в водном щелочном растворе, заполненном мелкими зернами руды (процесс электролиза). ULCOLYSIS работает при температуре выплавки стали с расплавленным солевым электролитом из шлака (пироэлектролиз).

- Есть еще два доступных варианта. Первый заключается в использовании водорода для прямого восстановления, когда и если он доступен без какого-либо углеродного следа. Второй основан на использовании экологически чистой биомассы, первый вариант которой — древесный уголь, полученный из экологически чистых плантаций эвкалипта, выращенных в тропических странах.

Также была проведена оценка использования CCS и карбонизации минералов в рамках новых технологий ULCOS. CCS с самого начала считался мощным решением. Что касается карбонизации минералов, было установлено, что она может привести лишь к умеренному, хотя и важному общему сокращению выбросов.

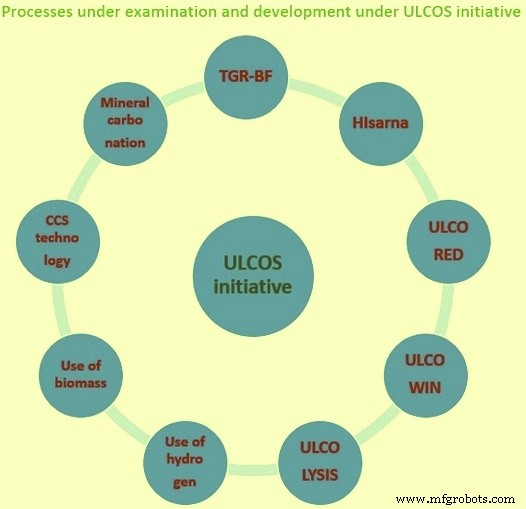

Процессы, исследуемые и разрабатываемые по программе ULCOS, показаны на рис. 1

Рис. 1. Процессы, изучаемые и разрабатываемые в рамках программы ULCOS

В настоящее время ULCOS выбрала четыре концепции процессов, которые прошли экспериментальную проверку и которые могут привести к сокращению выбросов CO2 более чем наполовину по сравнению с передовыми современными методами. Эти концепции в настоящее время внедряются в работающие сталелитейные заводы на втором этапе проекта ULCOS. Результаты этапа 2 программы ULCOS потенциально могут быть развернуты на производственных предприятиях примерно через 15–20 лет. Выбранные технологические концепции включают (i) реинжиниринг доменной печи, чтобы включить УХУ в основу процесса, (ii) восстановительную плавку с возможностями УХУ, (iii) массовое использование природного газа с более низким уровнем выбросов CO2, чем сегодня, (iv) водородное производство стали и электролиз железной руды.

ТГР-ДП представляется наиболее перспективным решением в краткосрочной перспективе, поскольку существующие доменные печи могут быть модернизированы под новую технологию. Это может держать под определенным контролем масштабные капиталовложения, необходимые для перехода на прорывные технологии. Кроме того, сам принцип процесса обеспечивает экономию энергии, поскольку улавливание CO2 и рециркуляция очищенного газа смещают высокотемпературные химические равновесия (реакция Будуара) и используют кокс и уголь с более высокой эффективностью внутри доменной печи, чем это возможно при обычной работе. . Это в некоторой степени уравновешивает дополнительные затраты, связанные с захватом и хранением. Правильной концепцией, которая применяется в TGR-BF, является улавливание CO2 в процессе работы с кислородом. Кислородная часть аналогична кислородно-топливной работе, но не идентична ей. Часть рециркуляции является оригинальной и является ключевой причиной, по которой достигается некоторая экономия энергии и соответствующее сокращение эксплуатационных расходов. Эта концепция была протестирована на крупной лабораторной доменной печи в Лулео, Швеция, и дала положительный результат.

При наличии природного газа технологический маршрут ULCORED является привлекательным вариантом. Концепция, примененная к процессу ULCORED, аналогична концепции TGR-BF, и она также включает использование чистого кислорода и рециркуляцию колошниковых газов в процессе, в дополнение к другим особенностям, таким как ряд реакторов сдвига в петля рециркуляции. Для проверки этой концепции LKAB, партнер ULCOS, планирует в ближайшие годы построить в Лулео экспериментальную установку мощностью 1 тонна в час.

Разрабатываемый процесс HIsarna станет доступным вариантом в ближайшие годы, вероятно, для новых сталелитейных заводов. Процесс HIsarna немного отличается от процессов TGR-BF и ULCORED, поскольку он не включает цикл рециркуляции газа. Плавильный газ окисляется на уровне циклона, где наряду со сжиганием происходит некоторое восстановление для предварительного нагрева и расплавления руды. Возникает встречное течение газа против струи железа, в котором полностью исчерпывается его химическая энергия. В рамках программы ULCOS была построена и испытана опытная установка производительностью 8 т/час. Пилотная установка была запущена в апреле 2011 года. В первой кампании установка работала с 18 апреля по 11 июня 2011 года. Было проведено четыре пуска. Первый пуск не удался. Остальные три стартапа были успешными. Достигнутая скорость впрыска составила 60 % от производительности. Имеющиеся данные об эксплуатации показали, что процесс работает, как и ожидалось, но для подтверждения этого требуется больше часов работы. Количество часов работы было ниже ожидаемого. Вторая кампания началась 16 октября 2012 г. Она продолжалась до конца ноября 2012 г.

Процессы электролиза были разработаны с нуля в рамках программы ULCOS и поэтому до сих пор работают в лабораторных масштабах. Хотя они обещают нулевые выбросы, если у них есть доступ к экологически чистой электроэнергии, потребуется время, чтобы увеличить их до коммерческого размера (от 10 до 20 лет). Процесс ULCOWIN состоит из щелочного электролиза железной руды. Электролиз обычно используется для производства металлов, отличных от стали, и требует большого количества электроэнергии. Процесс будет зависеть от источника электроэнергии с низким содержанием CO2, такого как гидро- или атомная энергетика. УЛКОЛИЗ – это электролиз расплавленного оксида. Электролиз расплавленного оксида работает путем пропускания электрического тока через расплавленный шлак, наполненный оксидом железа. Оксид железа распадается на жидкое железо и газообразный кислород. CO2 не образуется. Технологические выбросы дополнительно сокращаются благодаря источнику электроэнергии с низким содержанием CO2.

В водородном производстве стали железо восстанавливается из железной руды при высоких температурах (выше 1300°С) и при очень коротком времени реакции. CO2 не выделяется, но для производства водорода требуется большое количество электроэнергии с низким содержанием CO2. Этот процесс также может работать на топливе с низким содержанием CO2, таком как природный газ.

Производство водородной стали в значительной степени зависит от наличия зеленого водорода, в то время как использование древесного угля вдали от развивающихся стран потребует создания сложной логистики, в том числе сложной инфраструктуры на нескольких континентах.

ULCOS — это долгосрочная инициатива сталелитейной промышленности. Он полон обещаний, но также и рисков и ловушек, ситуация, которая, вероятно, похожа на то, что происходит в других секторах. Риски связаны со сложностью вопроса, что требует разработки и внедрения прорывных технологий в очень короткие сроки. Терпение, поддержка, искренность и постоянная решимость необходимы для того, чтобы эта программа стала успешной инициативой сталелитейной промышленности и достигла большинства намеченных целей.

Производственный процесс

- Углеродистая сталь против нержавеющей стали

- Влияние ковки на углеродистую сталь

- Различия между углеродистой сталью и нержавеющей сталью

- Твердотельный датчик углекислого газа

- Что такое высокоуглеродистая нержавеющая сталь?

- Что такое среднеуглеродистая сталь?

- Углеродистая сталь ASTM A595 класса A

- Углеродистая сталь ASTM A595 класса B

- EN 10016-3 Класс C4D1

- EN 10016-3 Класс C2D1