Неразрушающий контроль сталей

Неразрушающий контроль сталей

Неразрушающий контроль (НК) сталей — это группа методов анализа, используемых для оценки свойств стальных материалов, компонентов или сварных швов без причинения им какого-либо повреждения. Методы неразрушающего контроля используются для обнаружения и оценки внутренних и поверхностных дефектов (таких как дефекты, несплошности, дефекты и т. д.), которые могут привести к отказу в расчетных условиях эксплуатации. Эти внутренние и поверхностные дефекты могут представлять собой участки с более низкой целостностью по сравнению с другой частью стального материала или могут состоять из наличия трещин, пустот и других дефектов. НК дает косвенные, но достоверные результаты и, по определению, оставляет тестируемый объект пригодным для предполагаемого использования.

Термины «неразрушающий контроль» (NDE), «неразрушающий контроль» (NDI) и «неразрушающая оценка» (NDE) также используются для этих методов испытаний. Поскольку в стальном материале, испытываемом методом неразрушающего контроля, не происходит постоянного изменения, методы неразрушающего контроля считаются очень важными для контроля материала. NDT экономит деньги и время при оценке продукта, устранении неполадок и исследованиях.

Методы неразрушающего контроля представляют собой очень специализированный тип работы, который играет важную роль. Эти методы требуют обслуживания высокоспециализированных и квалифицированных технических специалистов, которые используют сложное оборудование и методы для оценки областей стального компонента, которые трудно или невозможно исследовать невооруженным глазом.

Методы неразрушающего контроля используются для обнаружения дефектов во время производства и изготовления, а также дефектов, возникших в процессе эксплуатации стальных компонентов. Однако невозможно обнаружить все возможные дефекты, исследуя компонент неразрушающим контролем. Кроме того, в НК обнаруживается не дефект, а результирующее воздействие на материал, такое как изменение физических свойств (затухание ультразвука или электропроводность и т. д.). Методы неразрушающего контроля предоставляют не прямую информацию, а косвенную информацию, которую необходимо интерпретировать. Некоторые методы НК более прямые и точные, чем другие.

Существует множество методов неразрушающего контроля, которые можно использовать для оценки стальных материалов, компонентов или сварных швов. Все методы неразрушающего контроля имеют несколько общих элементов, включая следующие.

- Есть какой-то источник зондирующей энергии или какой-то тип зондирующей среды.

- Обнаружен разрыв, который должен вызвать изменение или изменение среды зондирования.

- Есть некоторые способы обнаружения изменений.

- Есть некоторые средства указания на изменение.

- Существуют некоторые средства наблюдения и/или записи этого указания, чтобы можно было сделать интерпретацию.

Пригодность метода неразрушающего контроля для данного приложения определяется с учетом вышеперечисленных элементов. Источник зондирующей энергии или зондирующая среда должны быть подходящими для объекта контроля и для обнаружения искомого дефекта или несплошности. Дефект или неоднородность, если они присутствуют, должны каким-то образом модифицировать или изменить зондирующую среду. После изменения должен быть какой-то способ обнаружить эти изменения. Эти изменения зондирующей среды из-за несплошности должны формировать некоторую индикацию или иным образом фиксироваться. Наконец, это указание необходимо пересмотреть, чтобы его можно было интерпретировать и классифицировать разрыв.

Был разработан ряд методов неразрушающего контроля, каждый из которых имеет свои преимущества и ограничения, делающие его более или менее подходящим для данного приложения. При наличии множества доступных методов НК важно выбрать метод, который обеспечивает необходимые результаты. Комбинация различных методов неразрушающего контроля также может применяться для обеспечения уверенности в том, что материал или компонент пригодны для использования.

Существует множество различных методов неразрушающего контроля стальных материалов и компонентов. Наиболее распространенными методами неразрушающего контроля, используемыми для оценки стальных материалов, компонентов или сварных швов, являются (i) визуальный осмотр, (ii) контроль методом проникающих красок, (iii) магнитопорошковый контроль, (iv) радиографический контроль, (v) ультразвуковой контроль, и (vi) вихретоковый контроль.

Визуальный осмотр

Визуальный осмотр является наиболее распространенной, первичной, недорогой и самой старой формой неразрушающего контроля. Он основан на обнаружении дефектов поверхности с помощью глаза, не требует специального контрольно-измерительного оборудования (за исключением простых вспомогательных средств, таких как увеличительное стекло), и может быть выполнен быстрее и экономичнее. Однако из-за субъективного характера визуальных осмотров часто бывает вариативность результатов осмотра. Невозможно также обнаружить при визуальном осмотре те дефекты, которые не видны глазу. Три основных требования к визуальному осмотру:(i) хорошее зрение, чтобы иметь возможность увидеть искомую прерывистость, (ii) хорошее освещение, правильный тип света важен, и (iii) опыт, чтобы быть способен распознать разрыв.

Контроль проникающей способностью

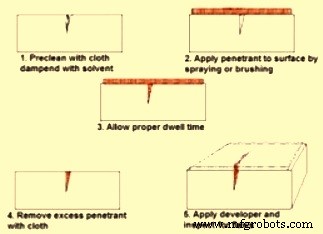

В методе дефектоскопии пенетрант используется для обнаружения дефектов поверхности путем «вытекания» проникающей среды на контрастный фон. Проникающий краситель наносится на предварительно очищенную поверхность испытуемого стального материала и оставляется на заданный период времени (время выдержки), поскольку капиллярное действие притягивает его к любым поверхностным дефектам. Избыток пенетранта удаляют и наносят проявитель. Проявитель обращает капиллярное действие и вытягивает пенетрант из дефекта. Полученные в результате показания показывают наличие дефекта, поэтому его можно увидеть визуально, а дефекты могут быть обнаружены и оценены техническим специалистом. Метод дефектоскопии показан на рис. 1.

Рис. 1. Проверка методом проникающей краски

Существует два метода классификации пенетрантов, а именно (i) по типу производимой индикации и (ii) методу удаления. Результаты тестирования проникающих красителей также отображаются двумя способами:видимым и флуоресцентным. Пенетрант видимого типа дает жирную красную линию или индикацию деформации на фоне белого проявителя при просмотре в условиях хорошего белого света. Флуоресцентный пенетрант дает зеленую флуоресцентную индикацию при наблюдении в ультрафиолетовом свете. Поскольку человеческий глаз легче воспринимает флуоресцентную индикацию, чем видимую, использование флуоресцентной пенетрантной инспекции является более чувствительным тестом.

Второй метод классификации пенетрантов основан на способе удаления излишков пенетранта с исследуемой поверхности. Пенетранты могут быть смываемыми водой, удаляемыми растворителем или постэмульгируемыми. Водосмываемые пенетранты содержат эмульгатор, который позволяет смывать пенетрант с помощью струи воды под низким давлением. Пенетранты для удаления растворителя требуют растворителя для удаления избытка пенетранта с тестируемой поверхности. Постэмульгируемые пенетранты удаляются путем добавления эмульгатора по истечении времени выдержки пенетранта.

Этот процесс прост, универсален и экономичен, и его можно дополнительно улучшить, используя яркие или флуоресцентные красители. Единственным недостатком является то, что он может обнаруживать только поверхностные дефекты.

Испытание магнитными частицами

Магнитопорошковый контроль используется для обнаружения поверхностных и незначительных подповерхностных несплошностей или дефектов в ферромагнитных материалах, таких как стали. Такие дефекты, присутствующие в намагниченной детали, вызывают выход магнитного поля (потока) из детали. Если на эту поверхность нанести магнитные частицы, они будут удерживаться на месте утечкой потока, что даст визуальную индикацию. Хотя можно использовать несколько различных методов магнитопорошковых испытаний, все они основаны на одном и том же общем принципе. Это очень простой и экономичный процесс.

Испытание магнитными частицами проводится путем создания магнитного поля в испытуемой детали путем нанесения магнитных частиц на испытуемую поверхность. Процесс выполняется либо в полевых условиях с использованием переносных магнитных ярмов, либо в цехе с использованием магнитной скамьи. Скамья более эффективна при больших объемах работы.

Магнитопорошковая дефектоскопия стали обычно выполняется с использованием электромагнита определенного типа. Электромагнит основан на принципе, что магнитное поле связано с любым электрическим проводником. Для создания магнитного поля можно использовать либо переменный ток (AC), либо постоянный ток (DC). Магнитное поле, создаваемое переменным током из-за «скин-эффекта», наиболее сильно на поверхности испытуемого объекта. AC также обеспечивает большую подвижность частиц на поверхности объекта, позволяя им свободно перемещаться для обнаружения областей утечки потока, даже если поверхность объекта может быть неровной. Постоянный ток индуцирует магнитные поля с большей проникающей способностью, которые можно использовать для обнаружения неоднородностей вблизи поверхности.

Рентгенографический контроль

Радиографический контроль – это метод, основанный на использовании коротковолнового электромагнитного излучения, проходящего через стальной материал. Традиционный метод рентгенографии представляет собой процесс создания постоянной записи на рентгенографической пленке объектов контроля с целью обнаружения дефектов. Это делается путем воздействия на испытуемый объект либо электрически генерируемого рентгеновского излучения, либо гамма-излучения от источника излучения. Излучение источника проходит через объект и регистрируется на рентгенографической пленке. Пленка обрабатывается, и обработанная пленка (рентгенограмма) просматривается квалифицированными специалистами, способными обнаружить дефекты и аномалии в соответствии с применимыми нормами и стандартами.

Принцип, используемый в этом методе, заключается в том, что стальные объекты с участками меньшей толщины или меньшей плотности материала пропускают больше излучений и, следовательно, поглощают меньше излучения. Излучение, попадающее на пленку после прохождения через материал, формирует на рентгенограмме теневое изображение. Области с низким поглощением (шлак, пустоты и пористость) отображаются на рентгенограмме в виде темных областей, а области с высоким поглощением (плотные включения) — в виде светлых областей на рентгенограмме.

Подповерхностные нарушения, которые легко обнаруживаются этим методом, представляют собой пустоты, дефекты, металлические и неметаллические включения и трещины.

Последние достижения в радиографическом контроле — это цифровая рентгенография, которая не требует использования дорогостоящей пленки и проявочного оборудования.

Ультразвуковое тестирование

Ультразвуковой контроль (УЗК) — это метод контроля, в котором используются высокочастотные звуковые волны (ультразвук), превышающие диапазон человеческого слуха, для измерения геометрических и физических свойств стальных материалов. В этом методе звуковые волны, генерируемые электричеством, проникают сквозь стальной объект и обнаруживают дефекты. Звуковое отражение, преломление и поглощение затем отображаются и записываются на экране ЭЛТ (электронно-лучевая трубка) для интерпретации. Этот процесс требует значительно больше навыков и опыта для обеспечения точных интерпретаций.

Одним из основных преимуществ UT является то, что он считается действительно объемным тестом. Он способен определить не только длину и местонахождение дефекта, но также предоставляет оператору информацию о типе обнаруженного дефекта. Основным преимуществом УЗ является то, что для него требуется доступ только к одной стороне тестируемого материала. Еще одним важным преимуществом является то, что УЗК обнаруживает критические плоские несплошности, такие как растрескивание и неполное сплавление. УЗ наиболее чувствителен к неоднородностям, расположенным перпендикулярно звуковому лучу. Поскольку можно использовать различные углы луча, УЗК может обнаруживать расслоения, неполное сплавление и трещины, которые ориентированы таким образом, что обнаружение с помощью рентгенографического контроля было бы невозможно. UT обладает способностью глубокого проникновения.

Достижения в оборудовании УЗ, включая фазированную решетку и трехмерную (3D) технологию, значительно повысили гибкость и адаптируемость УЗ для всех типов работ по неразрушающему контролю.

Вихретоковый контроль

При вихретоковом контроле (ET) катушка с переменным током помещается близко к поверхности образца или вокруг образца. Ток в катушке создает циркулирующие вихревые токи в образце вблизи поверхности, которые, в свою очередь, влияют на ток в катушке за счет взаимной индукции. Дефекты и изменения материала в образце влияют на силу вихревых токов. Таким образом, наличие дефектов измеряется электрическими изменениями в возбуждающей катушке. Можно измерять как изменения напряжения, так и фазы, но некоторые более простые приборы измеряют только изменения напряжения.

Сила создаваемых вихревых токов зависит от электропроводности образца, магнитной проницаемости испытуемого образца, расстояния между образцом и катушкой, частоты переменного тока, используемого в возбуждающей катушке, размеров катушки и образца и присутствия недостатков. Большая часть успеха тестирования ET зависит от разделения эффектов этих переменных. Большинство вихретоковых приборов требуют калибровки на наборе образцов для испытаний, а чувствительность к дефектам может быть очень высокой.

Метод вихретокового контроля используется для обнаружения трещин, измерения толщины материала, измерения толщины покрытия и измерения проводимости для идентификации материала, обнаружения теплового повреждения, определения глубины корпуса, износа седла, точечной коррозии, поперечного растрескивания, вздутий от замерзания, расколов, вмятин, термообработки. мониторинг, быстрая сортировка мелких компонентов по дефектам, отклонениям в размерах или материалах.

Вихревые токи — полезный инструмент для обнаружения коррозионных повреждений и других повреждений, вызывающих утончение материала стенок труб, таких как теплообменники и котельные трубы. Вихретоковый метод очень хорош для поверхностных и приповерхностных дефектов, чувствителен к небольшим трещинам и другим дефектам и требует очень небольшой подготовки детали. Его можно использовать только на проводящих материалах с поверхностью, доступной для зонда.

Производственный процесс

- Методы смещения (JFET)

- Методы смещения (IGFET)

- Что такое методы тестирования:типы, преимущества и недостатки

- Карлос на пост председателя комитета ASTM по неразрушающему контролю

- Что такое деструктивное тестирование и каковы его приложения

- Что такое неразрушающий контроль (NDT) и как он используется

- Что такое неразрушающий контроль (НК)? - Методы

- 16 кузнечных приемов

- Введение в неразрушающий контроль отливок

- Различные способы проверки генератора