Процесс производства чугуна HIsmelt

Процесс производства чугуна методом HIsmelt

Процесс HIsmelt представляет собой простую, но инновационную технологию прямой плавки на воздушной основе. Процесс предназначен для производства жидкого чугуна (жидкого чугуна) с использованием мелочи железной руды или любого другого подходящего исходного материала, содержащего железо. Плавка осуществляется в ванне расплавленного чугуна с использованием угля в качестве восстановителя и источника энергии. Основными сырьевыми материалами, необходимыми для процесса, являются железная руда, уголь и флюсы (известняк и доломит).

HIsmelt расшифровывается как «высокоинтенсивная плавка». Это прямой процесс плавки для получения жидкого железа прямо из железной руды. Процесс был разработан для обработки мелочи железной руды с минимальной предварительной обработкой, что делает процесс более гибким с точки зрения качества железной руды, которую он может перерабатывать. Процесс позволяет использовать некоксующийся уголь и железорудную мелочь со значительными примесями. Основным продуктом процесса является жидкий чугун или горячий металл, который можно использовать в сталеплавильном цехе или отливать в машине для литья чушек для производства чугуна. Побочным продуктом процесса является шлак и отходящий газ.

Движущей силой этого альтернативного производства чугуна является (i) возможность использовать более дешевое и доступное сырье, такое как некоксующиеся угли и неагломерированные руды, (ii) меньшие размеры экономичных заводов, (iii) конкурентоспособные капитальные и эксплуатационные затраты, (iv) сокращение экологических проблем за счет ликвидации коксовых печей и агломерационных заводов/фабрик по производству окатышей, и (v) гибкость эксплуатации. Процесс HIsmelt является очень гибким, поскольку он может использовать широкий спектр черных металлов, включая отходы сталелитейных заводов и руду с высоким содержанием фосфора. В процессе может использоваться руда размером менее 6 мм, что является нормальным сырьем для аглофабрики, а также может перерабатываться руда, которая является типичным сырьем для окатышей, то есть на 80 % тоньше 40 микрометров без какого-либо изменения выхода железа в процессе. . Можно использовать уголь от коксовой мелочи до 38% летучих некоксующихся углей.

Основные особенности процесса

Процесс HIsmelt прост и продемонстрировал высокий уровень надежности. Основным механизмом процесса HIsmelt является восстановление и плавление железосодержащих руд с растворенным углеродом в металлической ванне. Это достигается впрыскиванием и частичным сжиганием угля непосредственно в ванну и передачей тепла, генерируемого в результате дожигания выделяющихся газов из ванны, с потоком горячего воздуха, обогащенного кислородом, обратно в ванну. Обогащение дутья горячим воздухом (содержание кислорода до 30 %) было успешно использовано для повышения интенсивности эксплуатации судна, что привело к ожидаемому увеличению производительности. Общие реакции и механизм теплопередачи обеспечивают достаточную энергию для поддержания реакций восстановления и тепла для плавки железа и шлака.

Процесс происходит в вертикальном сосуде восстановления плавки (SRV) под давлением, который является ядром процесса HIsmelt (рис. 1). SRV имеет огнеупорную футеровку пода и верхний кожух с водяным охлаждением. Процесс осуществляется в этом сосуде. Огнеупорный горн содержит ванну жидкого чугуна и жидкий шлак. Над металлической ванной находится толстый слой шлака. Мелкая железная руда, уголь и флюсы впрыскиваются непосредственно в расплав в SRV. При контакте с железной ванной происходит растворение углерода в угле, который вступает в реакцию с оксидами в железосодержащем сырье, образуя монооксид углерода (СО). Быстрое нагревание угля также приводит к крекингу летучих компонентов угля с выделением водорода.

Рис. 1. Сосуд для восстановления расплава HIsmelt

Фонтан расплавленного материала, состоящего в основном из шлака, извергается в верхнее пространство за счет быстрого вытеснения газа-носителя CO, водорода и азота из расплавленной ванны. Горячий воздух с температурой 1200°С вдувается в верхнее пространство через фурму с водяным охлаждением. CO и водород дожигаются кислородом дутья горячего воздуха. Нагретый металл и шлак падают обратно в ванну, обеспечивая энергию для непосредственной плавки железной руды. Выбрасываемый шлак покрывает панели с водяным охлаждением, что снижает потери энергии.

Отходящие газы процесса частично охлаждаются в колпаке с мембранными трубками. Явная и химическая энергия отходящего газа затем может быть использована для осуществления некоторого предварительного нагрева, предварительного восстановления и/или прокаливания металлического сырья и флюсов. Затем отходящий газ очищается в скруббере и используется в качестве топлива для воздухонагревателей или на когенерационной установке.

Сосуд оборудован копином для непрерывного выпуска жидкого металла. Это поддерживает оптимальный уровень ванны в SRV и обеспечивает чистый поток продукта без необходимости внешнего разделения шлака и металла. Шлак периодически сливают через желоб с водяным охлаждением.

Процесс HIsmelt имеет ряд уникальных особенностей, отличающих его от других процессов прямой плавки. Эти функции приведены ниже.

- В этом процессе в качестве основной реакционной среды используется металлическая ванна. В других процессах прямой плавки руда и уголь обычно подаются сверху, при этом проплавляется полукокс (плюс небольшое количество металла) в слое шлака. Растворенный углерод в металле является более доступным восстановителем, чем полукокс в шлаке, поскольку для последнего требуется промежуточная газовая фаза (CO). Другими словами, процесс HIsmelt обеспечивает значительно более высокую скорость плавки за счет использования углерода в более активной (то есть растворенной) форме.

- Другим отличительным фактором является степень перемешивания расплава. Впрыск исходных материалов непосредственно в металл приводит к образованию большого объема «глубинного» газа. Это создает сильный восходящий шлейф, управляемый плавучестью, который, в свою очередь, вызывает быстрый оборот жидкости. Подсчитано, что этот оборот составляет порядка тонн в секунду. В этих условиях очень мало возможностей для установления значительных температурных градиентов (более 20°С до 30°С) в жидкой фазе, и система работает с (по существу) изотермическим расплавом. Быстрый массообмен способствует хорошей передаче тепла из верхнего пространства в ванну без значительного перегрева отдельных капель жидкости. Последствия важны для огнеупоров горна в области шлакового трубопровода, поскольку хорошее перемешивание приводит к тому, что кирпичи подвергаются воздействию низкого содержания FeO и однородной (низкой) температуре.

- Метод впрыскивания твердых частиц с использованием высокоскоростных фурм обеспечивает высокую эффективность улавливания в расплаве и позволяет напрямую использовать даже ультратонкие фракции.

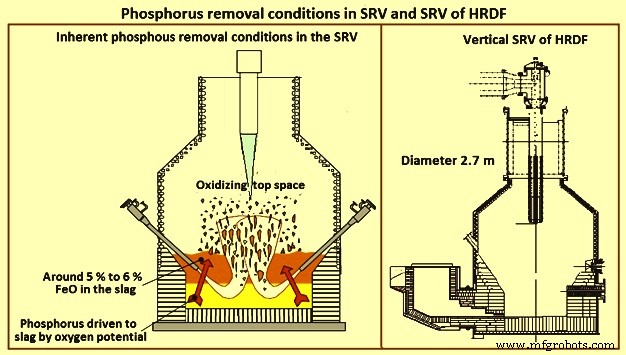

- «Естественный» уровень FeO в шлаке от 5 % до 6 % в сочетании с металлическим углеродом на уровне 4 % создает условия для прочного распределения фосфора из металла в шлак. Обычно от 80 % до 90 % фосфора переходит в шлак (рис. 2).

- Эффективность угля практически не зависит от морфологии частиц, так как уголь измельчается для инъекций.

Рис. 2. Условия удаления фосфора в SRV и SRV HRDF

Историческое развитие процесса

Происхождение процесса HIsmelt восходит к процессу кислородного конвертера с нижней продувкой (OBM) и развитию процесса производства стали с комбинированной продувкой, разработанного Klöckner Werke на их сталелитейном заводе Maxhütte. CRA (теперь Rio Tinto) создала совместное предприятие в 1981 году с Klöckner Werke для разработки технологий производства стали и восстановительной плавки. Испытания проводились в 60-тонном конвертере РУО, чтобы продемонстрировать основы процесса восстановления плавки. Успешные испытания концепции восстановления плавки привели к созданию небольшой опытной установки (SSPP) мощностью около 12 000 тонн в год, расположенной на сталелитейном заводе Maxhütte. В основу конструкции ССЭП был положен горизонтальный вращающийся СРВ, в котором использовались нижние фурмы для вдувания угля, флюсов и железной руды. SSPP работала с 1984 по 1990 год и доказала жизнеспособность технологии.

Следующим этапом разработки процесса стал Центр исследований и разработок HIsmelt (HRDF), построенный в Квинане, Западная Австралия. Строительство HRDF началось в 1991 году. Проектная мощность HRDF составляла 100 000 тонн в год. Основная цель HRDF состояла в том, чтобы продемонстрировать технологический и инженерный масштаб основной установки и предоставить эксплуатационные данные для коммерческой оценки. Первоначальная конфигурация SRV для Kwinana была прямым увеличением SRV SSPP и была основана на сосуде горизонтальной формы, способном вращаться на 90 градусов. Горизонтальный резервуар эксплуатировался с октября 1993 г. по август 1996 г. Несмотря на то, что масштабирование процесса было успешно продемонстрировано, сложность проектирования горизонтального резервуара ограничивала его коммерческую жизнеспособность.

Для преодоления этого недостатка была разработана конструкция вертикального корпуса с водяным охлаждением. Проектирование и проектирование вертикального SRV (рис. 2) было завершено в 1996 г. Основные усовершенствования, внесенные в конструкцию, включали стационарный вертикальный резервуар, верхнюю подачу твердого сырья, упрощенную фурму для продувки горячим воздухом, лоток для непрерывного выпуска горячего металлические и водоохлаждаемые панели для решения проблем износа огнеупоров.

Вертикальный реактор восстановления расплава HRDF был введен в эксплуатацию в первой половине 1997 г. и эксплуатировался до мая 1999 г. Вертикальный аппарат продемонстрировал значительные улучшения с точки зрения износа огнеупоров, надежности, эксплуатационной готовности, производительности и простоты конструкции. Это судно отвечало всем ключевым требованиям для успешной технологии производства чугуна прямой плавкой, сочетая высокий уровень технических достижений с простыми инженерными концепциями и заводскими технологиями. Этот этап эксплуатации подтвердил, что процесс готов к масштабированию до уровня коммерческой установки.

В 2002 году было создано совместное предприятие между Rio Tinto (60 %), Nucor Corporation (25 %), Mitsubishi Corporation (10 %) и Shougang Corporation (5 %) с целью строительства и эксплуатации HIsmelt мощностью 800 000 тонн в год. завод. Расположенный в Квинане, Западная Австралия, завод товарного чугуна был спроектирован и сконструирован с диаметром пода SRV 6 метров. Строительство завода было начато в январе 2003 г. Холодный пусконаладочные работы начались во второй половине 2004 г., а пуско-наладка в горячем состоянии была проведена во втором квартале 2005 г. В начале 2008 г. завод достиг производительности 80 тонн чугуна в час с расход угля 810 кг на тонну чугуна.

Из-за экономических условий в 2008 году завод Kwinana был закрыт, а в 2014 году часть оборудования Kwinana была перевезена из Австралии в Китай. Новый завод HIsmelt расположен недалеко от порта Шоугуан в провинции Шаньдун и принадлежит и управляется частной сталелитейной компанией Molong Petroleum Machinery Limited. Завод Molong HIsmelt был запущен в 2016 году и производил чугун по цене ниже, чем местные мини-доменные печи, ранее использовавшиеся Molong. Ковши для чугуна доставляются автомобильным транспортом на кислородно-конвертерный сталеплавильный завод Molong, расположенный в 40 км к югу от завода HIsmelt. В 2017 году Молонг приобрел интеллектуальную собственность HIsmelt у Rio Tinto для лицензирования технологии другим пользователям в Китае и за рубежом.

Процесс

Процесс HIsmelt, изображенный на рис. 1, включает в себя высокоскоростную инжекцию твердых материалов (угля, железной руды и флюсов) в ванну с расплавленным железом при температуре около 1450°C. Основным механизмом процесса является восстановление и плавление железа. несущие руды с растворенным углеродом в ванне. В процессе используется высокоскоростная инжекция угля и руды в расплав через направленные вниз инжекционные фурмы с водяным охлаждением. Вдуваемый уголь после нагревания и удаления летучих компонентов растворяется, поддерживая около 4 % углерода в расплавленном металле и восполняя углерод, используемый в реакции восстановления. Впрыскиваемая мелочь железной руды впрыскивается глубоко в ванну, где она мгновенно восстанавливается при контакте с углеродом, растворенным в ванне, для проведения плавки. Эта реакция восстановления приводит к образованию железа и CO. Нижняя часть SRV поддерживается при низком кислородном потенциале, чтобы позволить протекать этой реакции восстановления, и кинетика реакции уравновешивается при содержании FeO (оксида железа) в шлаке примерно от 5 % до 6 %.

Реакционный газ (CO) и продукты дегазации угля, образующиеся глубоко внутри ванны, образуют фонтан (всплеск), состоящий в основном из шлака и некоторого количества металла. Подвод тепла для поддержания необходимого теплового баланса осуществляется за счет сжигания реакционного газа (преимущественно СО) в верхней части СРВ. Обогащенное кислородом (обычно 35%) горячее дутье при температуре 1200°C подается через верхнюю фурму и эффективно сжигает газы, образующиеся в ванне, и высвобождает большое количество энергии. Это горение происходит в относительно окислительной области в верхней части СРВ. Перенос тепла между верхними (окислительными) областями в нижние (восстановительные) осуществляется таким образом, что поддерживается градиент кислородного потенциала. Это достигается за счет большого количества брызг жидкости, перемещающихся между двумя областями. Переносчиком тепла выступает жидкий шлак и брызги металла.

Инжекция материалов организована таким образом, что достигается значительное проникновение твердых частиц в ванну железа, что приводит к растворению углерода в металле и восстановлению железной руды посредством общей реакции, описываемой уравнением 3[C]железо + Fe2O3 =2 [Fe]железо + 3CO. Эта реакция сильно эндотермична, и, если процесс должен поддерживаться, необходим внешний подвод тепла. CO плюс водород, выделяемый из ванны, обеспечивает топливо для выработки этого тепла. Горячее дутье (обогащенный кислородом воздух при температуре 1200°C) впрыскивается в верхнее пространство через центральную вихревую фурму, и происходит сжигание газов ванны до двуокиси углерода и воды в соответствии с уравнениями 2CO + O2 =2CO2 и 2H2 + O2 =2H2O.

Теоретически желательно достичь полного сжигания этого газа бани, но на практике обычно достигается дожигание примерно от 50 % до 60 %. Дожигание (PC) определяется как отношение объемной концентрации горючих частиц, определяемое уравнением PC (%) =100 (CO2 =H2O) / (CO + CO2 + H2 + H2O).

Плавление происходит в расплаве, где кислородный потенциал низок, тогда как тепловыделение происходит в верхнем пространстве, где кислородный потенциал относительно высок. Ключом к процессу является перемещение тепла из области горения в область плавления без ущерба кислородному потенциалу в любой из зон.

Когда CO и H2 высвобождаются при плавлении в ванне, скорость выделения такова, что происходит сильное извержение жидкости. Металл и шлак выбрасываются вверх, образуя газопроницаемый фонтан (выплеск) с большой площадью поверхности для теплообмена. Горячие дымовые газы проходят через этот фонтан и при этом передают тепло каплям шлака и металла, которые, в свою очередь, передают это тепло в ванну. Металл непрерывно выходит из резервуара через переливную шахту (которая фактически представляет собой уплотнение манометра из жидкого металла), в то время как шлак периодически выпускается через боковую стенку резервуара через водоохлаждаемую шлаковую канавку.

Основным продуктом процесса является чугун. Горячий металл непрерывно выпускают через открытую шахту и не содержат шлака. Типичная температура чугуна составляет от 1420°С до 1450°С, типичный состав чугуна:углерод – 4,4 % +/- 0,15 %, кремний – менее 0,01 %, марганец – менее 0,02 %, фосфор – менее 0,02 % +/- 0,01 %, а сера – 0,1 % +/- 0,05 %

Относительная окислительная атмосфера и низкотемпературный шлак в SRV приводят к тому, что от 90 % до 95 % фосфора в исходных материалах распределяется в шлаке (рис. 2). Следовательно, этот процесс позволяет использовать руды с высоким содержанием фосфора.

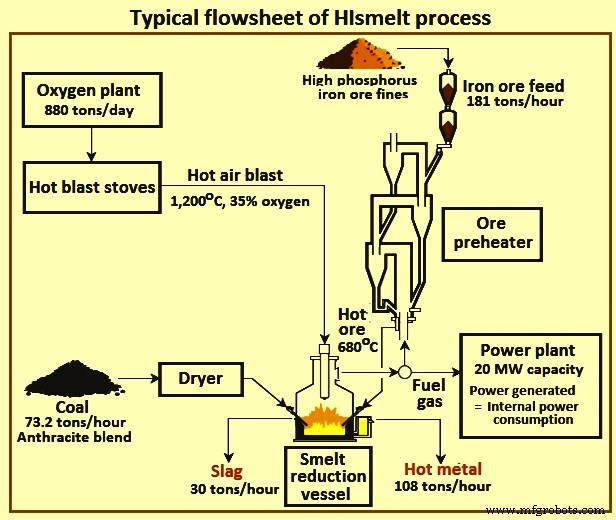

Поскольку шлак сливается порциями через шлаковую канавку, жидкий чугун не содержит шлака. Чугун можно обработать на установке для десульфурации чугуна, чтобы снизить уровень серы в чугуне до уровня менее 0,05 %. Типичная технологическая схема процесса HIsmelt показана на рис. 3.

Рис. 3. Типичная технологическая схема процесса HIsmelt

Отходящий газ из СРВ охлаждается с 1500°С до 800°С в радиационном колпаке котла, частично очищается в горячих циклонах, а затем охлаждается до 200°С в конвективной котельной системе. Радиационные и конвективные котлы вырабатывают насыщенный пар, который поступает в паровой барабан, расположенный на котле на отходящих газах.

Отходящий газ SRV, выходящий из конвективного котла, гасится, очищается и охлаждается водяными форсунками и циркулирует по воздуховодам для использования в качестве топлива для воздухонагревателей и котла на отходящих газах. В котле на отходящих газах сжигается избыточный отходящий газ SRV и происходит перегрев насыщенного пара из радиационных, конвективных и отходящих газовых котлов. Этот перегретый пар поступает в паровые турбины, которые вырабатывают мощность, достаточную для работы установки HIsmelt, вспомогательных агрегатов и подачи избыточной мощности в местную сеть. Выхлопные газы котлов и печей очищаются известковым раствором для удаления серы из газа перед выпуском в атмосферу.

Побочными продуктами процесса являются шлак и отходящие газы. Шлак образуется путем флюсования пустой породы в железной руде и золы в угле с известью и доломитом. Шлак можно гранулировать или направлять в ямы для дальнейшей переработки. Затем его можно использовать в качестве сырья для различных целей, таких как производство цемента, основание дороги или подготовка почвы. Отходящие газы процесса обычно имеют степень дожигания от 50 % до 60 %. Эти газы выходят из верха СРВ при высоких температурах и имеют энергетические значения, близкие к доменному газу. Его очищают, охлаждают и используют в качестве топлива и для производства электроэнергии.

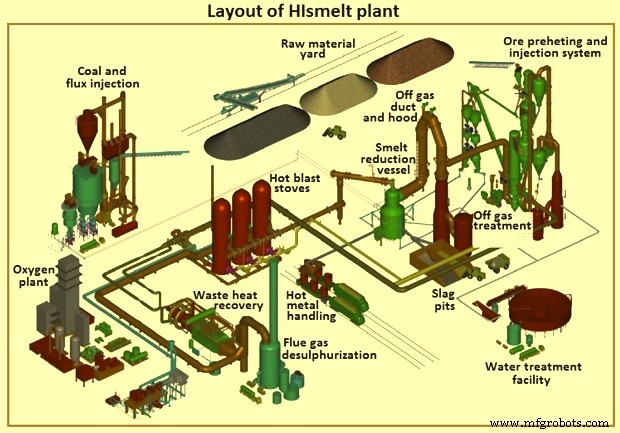

Процесс HIsmelt отличается высокой гибкостью. Высокочувствительный характер процесса означает, что он почти мгновенно превращает железную руду, уголь и флюс в металл, шлак и энергию. Возможности процесса позволяют очень эффективно изменять скорость подачи сырья без ущерба для качества продукции. Эта операционная гибкость максимизирует производительность, так как легко поддерживать стабильное рабочее окно. В отличие от доменных печей процесс HIsmelt можно легко запускать, останавливать или приостанавливать. На рис. 4 показана схема завода HIsmelt.

Рис. 4. Схема установки HIsmelt

Экологические преимущества

Экологические преимущества процесса HIsmelt значительны. За счет снижения спроса на кокс, агломерат и окатыши и повышения энергоэффективности процесса производства чугуна он сокращает выбросы парниковых газов и других вредных загрязнителей окружающей среды, таких как SOx, NOx и диоксины. Улучшения от процесса:(i) сокращение выбросов CO2 на 20 %, (ii) сокращение выбросов SOx на 90 %, (iii) сокращение выбросов NOx на 40 % и (iv) отсутствие токсичных выбросов при выбросах диоксины и фураны на нулевом уровне. Условия эксплуатации в СРВ исключают образование диоксинов. Далее происходит значительное снижение выбросов пыли и удельного расхода воды. Процесс переработки растительных отходов также способствует защите окружающей среды.

Преимущества

Прогнозируемыми преимуществами процесса являются (i) низкозатратное сырье, поскольку процессы агломерации железистого сырья и производства кокса исключаются, (ii) гибкие исходные материалы, поскольку процесс работает с широким спектром железной руды и отходов оксидных материалов вместе с углей с высоким и низким содержанием летучих веществ, (iii) гибкость производства, (iv) лучшее качество продукции, (v) минимизированное общее потребление энергии, (vi) упрощенная конфигурация проектирования и процесса, (vii) выбросы в окружающую среду намного ниже, чем в промышленности, (viii) более низкие капитальные затраты и (ix) более низкие эксплуатационные расходы.

Производственный процесс

- Процесс производства вольфрамово-никелевого сплава железа

- Железо

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- ITmk 3 Процесс изготовления железных самородков

- Процесс HIsarna для производства чугуна

- Химия производства чугуна в доменной печи

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Различные методы производства стали

- Понимание процесса плавки железной руды