ITmk 3 Процесс изготовления железных самородков

ITmk3 Процесс изготовления железных самородков

Процесс ITmk3 также известен как технология производства чугуна (IT) марки 3 и является одной из технологий восстановления угля. IT-марка 1 — это процесс производства чугуна в доменной печи (ДП), а IT-марка 2 — это производство чугуна прямым восстановлением, в основном с использованием процессов восстановления на основе газа (рис. 1). Этот процесс был разработан Kobe Steel и не наносит вреда окружающей среде.

Рис. 1. Технологии производства чугуна

История разработки

Лабораторные испытания процесса проводились в период с 1996 по 1998 год. В период с 1999 по 2000 год на заводе Kakogawa компании Kobe Steel, Япония, была построена и работала небольшая опытная установка производительностью 3000 тонн в день. В период с 2002 по 2004 год в Миннесоте, США, была построена и эксплуатировалась экспериментальная демонстрационная установка производительностью 25 000 тонн в год. Строительство первого коммерческого завода мощностью 500 000 тонн в год началось в Хойт-Лейкс, штат Миннесота, в 2007 году, а эксплуатация этого завода началась в январе 2010 года.

Процесс ITmk3

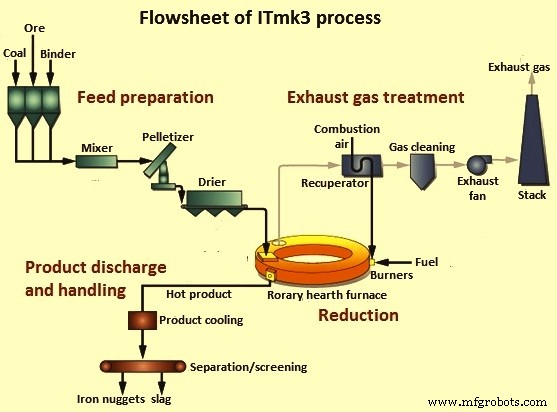

Процесс ITmk3 представляет собой быстрый процесс производства чугуна, который включает восстановление руды, науглероживание и плавление железа, а также отделение шлака при относительно низких температурах. Четырехстадийный процесс состоит из (i) агломерации железной руды и угля, (ii) восстановления и плавления агломератов, (iii) отделения металлического железа от шлака и (iv) обработки отходящих газов и рекуперации тепла.

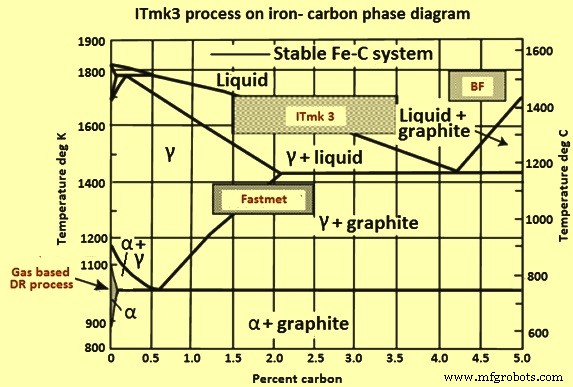

В этом процессе концентрат железной руды и некоксующийся уголь (восстановитель), известняк (флюс) и бентонит (связующее) смешиваются вместе и агломерируются в сырые самовосстанавливающиеся окатыши. Эти окатыши подаются в печь с вращающимся подом (RHF), где самовосстанавливающиеся, флюсованные высушенные сырые шарики восстанавливаются, науглероживаются и плавятся. Продукт представляет собой гранулированное железо, называемое железными самородками. Процесс на фазовой диаграмме железо-углерод (Fe-C) показан на рис. 2.

Рис. 2 — процесс ITmk3 на фазовой диаграмме железо-углерод

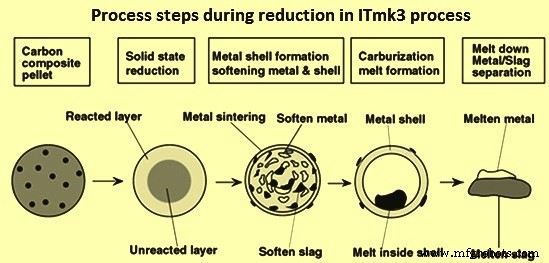

Процесс ITmk3 производит гранулированное железо высокой чистоты (железные самородки) с использованием мелочи железной руды и некоксующегося угля. Процесс отличается восстановлением, науглероживанием, плавлением и отделением шлака (рис. 3). Процесс происходит при более низких температурах (около 1350°С) и, следовательно, отличается от обычного производства чугуна в доменной печи (ДП). В процессе ITmk3 реакция восстановления проходит за 10 минут, в отличие от 8 часов в доменном доменном камне и 6 часов в процессах прямого восстановления на основе газа.

В ходе процесса восстановление железной руды происходит в несколько этапов. Эти шаги показаны на рис. 3.

Рис. 3 – Этапы процесса сокращения в процессе ITmk3

Основные особенности процесса приведены ниже.

- В процессе используется мелкодисперсная железная руда низкого качества, которая измельчается в мелкие частицы и обогащается для получения концентрата железной руды высокого качества. Этот концентрат превращается в зеленые гранулы.

- Некоксующийся уголь используется в качестве восстановителя.

- Окатыш загружают в печь с вращающимся подом (ВРП), нагревают до 1350°С, восстанавливают, расплавляют и разделяют на металл и шлак.

- Расплавленное железо затвердевает в виде гранул внутри печи, выгружается после охлаждения и отделяется от шлака.

- Этот процесс прост и использует обычное оборудование. Кроме того, малое время выдержки также облегчает запуск и останов установки. Мелкая железная руда и пылевидный уголь агломерируются в композитные окатыши.

Технологическая схема процесса ITmk3 представлена на рис. 4.

Рис. 4. Схема процесса ITmk3

Реакции между железной рудой и углем остаются такими же, как и в обычном процессе производства железа, и приведены ниже.

FexOy + yCO =xFe + yCO2

СО2 + С =2СО

C(s) =C (науглероженный)

Fe(s) =Fe(l) (расплав)

Последние две реакции являются дополнительными реакциями в процессе ITmk3. Эти дополнительные реакции предназначены для отделения металлического железа от шлака.

Продукт процесса ITmk3

ITmk3 производит гранулы железа без шлака (рис. 5), которые имеют такие же химические и физические свойства, что и чугун. Он имеет содержание металлического железа в диапазоне от 96% до 97%, содержание углерода в диапазоне от 1,7% до 3,5%. Содержание серы в гранулах железа составляет около 0,5 %. Плотность железных самородков находится в диапазоне от 6,5 грамм/кубический сантиметр (г/куб.см) до 7,0 г/куб.см. Железные гранулы имеют лучшую плавкость, чем чугун, полученный из чугуна доменной печи, поскольку он имеет низкую температуру плавления и более высокую теплопроводность. Железные самородки имеют размер, который облегчает транспортировку и обработку. Они не окисляются повторно, а также не образуют мелких частиц при обращении. Еще одним преимуществом железных гранул является то, что их можно непрерывно загружать в дуговую электродуговую печь (ЭДП) аналогично загрузке железа прямого восстановления (ПВП) или горячебрикетированного железа (ГБЖ).

Рис. 5. Железные самородки

Конкретные значения потребления для процесса ITmk3

Удельный расход материалов и коммунальных услуг на тонну самородков для процесса ИТмк3 составляет (i) мелочь железной руды – 1,5 тонны, (ii) некоксующийся уголь – 0,5 тонны, (iii) топливный газ – 1,1 Гкал, (iv) электроэнергия. мощность – 200 кВтч, (v) вода – 2 м3, (vi) сжатый воздух – 85 м3 и (vii) азот – 12 м3.

Контроль окружающей среды

ITmk3 – технологический маршрут производства стали в электродуговой печи производит меньше загрязняющих веществ по сравнению с технологическим маршрутом доменного и конвертерного производства. Процентное снижение технологического маршрута ITmk3 – ЭДП по сравнению с технологическим маршрутом ДП – КП составляет (i) монооксид углерода (CO) – 96 %, (ii) оксиды азота (NOx) – 65 %, (iii) диоксид серы. оксид (SO2) – 77,7 %, (iv) летучие органические соединения (ЛОС) – 86,5 %, (v) диоксид углерода (CO2) – 41,1 % и (vi) ртуть (Hg) – 58,0 %.

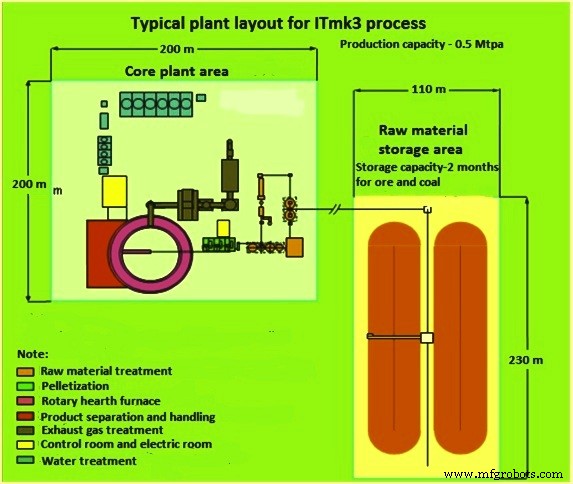

Типичная схема процесса ITmk3

Типичная схема, определяющая требования к земле для процесса ITmk3, показана на рис. 6

.

Рис. 6. Типичная схема установки для процесса ITmk3

Преимущества процесса ITmk3

Процесс ITmk3 имеет ряд преимуществ по сравнению с другими процессами производства чугуна. Эти преимущества включают (i) простоту процесса, (ii) процесс позволяет напрямую восстанавливать мелочь железной руды с помощью некоксующихся углей, (iii) процесс является энергоэффективным, поскольку он потребляет примерно на 30 % меньше энергии, чем энергия, потребляемая во время процесса. производство чугуна на доменной печи, (iv) процесс приводит к более низким выбросам CO2, (v) процесс требует низких капиталовложений, поскольку исключает установку аглофабрики/окатышей и коксовой батареи, (vi) в процессе используется более дешевое сырье, такое как железная руда мелкая мелочь и некоксующиеся угли, (vii) процесс позволяет получать гранулы высококачественного железа с лучшей плавкостью, чем у чугуна на стадии производства стали, (viii) процесс устраняет необходимость обращения с жидким чугуном, (ix) гранулы железа не содержат шлака , не содержит посторонних элементов, не подвергается повторному окислению, не образует мелких частиц и, следовательно, легко транспортируется, (x) управление и регулировка процесса просты, и процесс также облегчает регулировку производства путем запуска и остановки, (xi) экв ipment, используемые в процессе, просты и надежны.

Производственный процесс

- Процесс производства вольфрамово-никелевого сплава железа

- Железо

- Процесс спекания железной руды

- Процесс Finex для производства жидкого чугуна

- Процесс производства чугуна HIsmelt

- Весь процесс изготовления пресс-форм

- Преимущества поставщиков чугунного литья в качестве производственного процесса

- Различные методы производства стали

- Понимание процесса плавки железной руды

- Сырье, используемое в производстве железа и стали