Энергооптимизирующая печь

Печь оптимизации энергопотребления

Энергооптимизирующая печь (ЭОП) представляет собой печь для первичной выплавки стали. Процесс производства стали в EOF был разработан пионером сталелитейного мини-завода Вилли Корфом вместе со своими коллегами. Процесс работает на заводе GERDAU Divinopolis в Бразилии, на заводе JSW SISCOL и на заводе Hospet Steel в Муканде в Индии. Первая установка была запущена в производство в 1982 году.

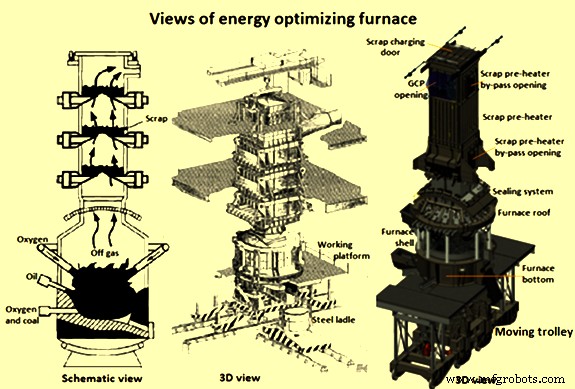

Доступны EOF стандартной грузоподъемности 30 т/40 т, 60 т/80 т и 100 т/120 т. Основные характеристики и размеры EOF:(i) площадь очага в диапазоне от 6,6 до 22 кв. м, (ii) диаметр кожуха в диапазоне от 5,3 до 7,5 м, (iii) общая высота от рабочей площадки. до верхнего уровня составляет от 17 до 25 м, (iv) имеется одна или две ступени подогревателя металлолома, и (v) угол наклона для выпуска и удаления шлака составляет до 8 градусов. Различные виды EOF показаны на рис. 1, а вид на EOF с рабочей платформы показан на рис. 2.

Рис. 1. Вид печи для оптимизации энергопотребления

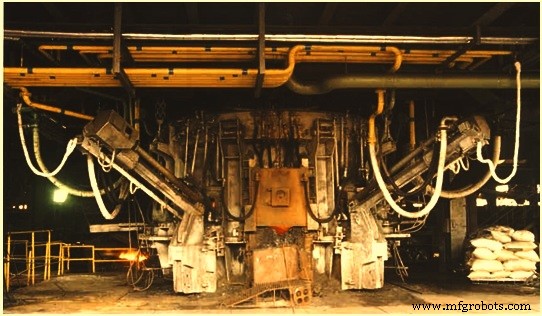

Рис. 2. Вид EOF с рабочей платформы

Принцип процесса

EOF — это плавильная/рафинирующая печь для производства жидкой стали. Он имеет предварительный нагреватель металлолома. Основной принцип состоит в работе с комбинированным погружным и атмосферным кислородом (O2), вдуваемым в исходную шихту, содержащую чугун (HM), предварительно нагретый твердый лом и флюсы для образования шлака. Лом предварительно нагревается примерно до 850-900°С за счет явного тепла отходящих газов в одной или двух камерах, расположенных над сводом печи. Выдуваемый погруженный O2 реагирует с углеродом (C) из горячего металла и образует пузырьки монооксида углерода (CO), которые проходят через жидкую ванну в атмосферу печи. Здесь CO сжигается до двуокиси углерода (CO2) за счет O2, продуваемого через атмосферные инжекторы и сверхзвуковые фурмы. Барботирование CO создает очень сильное перемешивающее действие и значительно увеличивает поверхность ванны. Это позволяет передавать большое количество тепла в ванну. Процесс также включает удаление шлака и образование вторичного шлака.

EOF был задуман для эффективного использования явного тепла малых и средних сталеплавильных конвертеров. Это комбинированный процесс производства стали O2 с продувкой, в котором шихта формируется из смеси тяжелых металлов, лома и железа прямого восстановления (DRI). О2 продувают через два ряда погружных фурм и один или два ряда сверхзвуковых фурм. Дожигание выделяющихся над стальной ванной газов осуществляется с помощью четырех рядов атмосферных форсунок и за счет подсоса воздуха через дверцу, таким образом часть тепла подается в металлическую ванну, а остальное - на подогрев лома для последующего нагрева. Летка и механизм наклона предназначены для эффективного выпуска летки без образования шлака.

Погруженный в воду O2 вступает в реакцию с C в ванне и образует пузырьки CO, которые способствуют интенсивному перемешиванию ванны, благоприятному для кинетики реакции и гомогенизации температуры. Как только пузырьки покидают ванну, CO сжигается вместе с O2 из атмосферных инжекторов. Выбросы жидкого металла, вызванные выбросом пузырьков CO, способствуют чрезвычайному увеличению поверхности ванны, увеличивая воздействие O2 от сверхзвуковых фурм и улавливая часть тепла, выделяемого при дожигании, которое направляется в ванну. Комбинация этих факторов объясняет чрезвычайно быстрое обезуглероживание и повышение температуры ванны, что приводит к времени продувки, аналогичному времени продувки в кислородно-конвертерном конвертере. Возможность наклона печи, позволяющая осуществлять непрерывный отвод шлака через шлаковую дверцу, а также выпуск шлака в момент финишного обезуглероживания, а также мгновенный выпуск лома из подогревателя лома, позволяют производить плавный выпуск шлака. раз даже менее 30 минут.

Процесс имеет возможность использования высокого процента твердой шихты (даже более 40 %). В сочетании с устройствами впрыска C доля DRI в шихте может возрасти до 25 % и более. Этот процесс обязан своей тепловой эффективностью благодаря таким факторам, как (i) химическая энергия, высвобождаемая в результате экзотермических реакций между впрыскиваемым O2 и различными элементами в ванне, включая добавленный C, (ii) химическая энергия, высвобождаемая в результате газообразных реакций окисления в атмосферу печи, включающую CO и H2 (водород), выделяемые из ванны, и (iii) ощутимое тепло, передаваемое горячими газами из печи холодному лому, загружаемому в подогреватель.

Характеристики качества производимой стали

В EOF можно производить все типы и качества сталей. Резьбовая сталь имеет такой же химический состав, что и полученная в результате комбинированного процесса производства стали с раздувом. Благодаря непрерывному удалению шлака во время процесса может быть достигнута хорошая степень дефосфорации с содержанием фосфора (P) до 0,008 % и десульфурация с содержанием серы (S) до 0,025 %).

Поскольку процесс ЭОП имеет высокое процентное содержание (более 60 %) ТМ в шихте, выпускаемая жидкая сталь имеет очень низкое содержание посторонних элементов. Это выгодно при производстве специальных марок стали, таких как стали для штамповки, специальные чистые стали, стали для бесшовных труб и т. д.

Высокое парциальное давление CO в течение всего периода продувки приводит к очень низким уровням H2 и азота (N2) в выпускаемой стали. В случае высококачественных и специальных сталей слитая жидкая сталь обрабатывается в установках вторичного производства стали по мере необходимости.

Технологическое и основное технологическое оборудование

EOF оснащен днищем с огнеупорной футеровкой, разделенным кожухом с водяным охлаждением, водоохлаждаемой крышей, уплотнением между печью и подогревателем металлолома, желобом с твердым металлом, желобом для выпуска стали, погружными фурмами, атмосферными инжекторами и сверхзвуковой фурмой для продувки O2, газокислородным топливом. горелки для разогрева нового днища. Основное оборудование/компоненты процесса описаны ниже.

Топка ЭОП выполнена в форме тарелки из плиты котлового качества и футерована огнеупорным кирпичом. Он удерживает жидкую сталь во время обработки. Поскольку этот процесс является основным процессом производства стали в кислородной среде, огнеупоры в рабочей футеровке в основном изготавливаются из магнезиально-углеродистых (MgO-C) кирпичей. Задняя футеровка выполнена из магнезитового кирпича. Футеровка MgO-C вблизи фурменной зоны состоит из блоков более высокой плотности, так как в этой зоне больше эрозии огнеупора. В ходе кампании печи происходит эрозия огнеупорного кирпича, который ремонтируется торкретированием торкрет-массами на основе магнезита. Для горячего ремонта днища ЭОП используется специальная огнеупорная торкрет-машина.

Погружная летка вместе с быстрым обратным наклоном обеспечивает выпуск жидкой стали без шлака, пригодной для последующего вторичного рафинирования. Летка является очень важной частью горна EOF, поскольку вся сталь должна выпускаться в сталеразливочный ковш через летку. Когда диаметр летки становится большим, его доводят до 200 мм с помощью стальной трубы и заполнения балансировочного пространства торкрет-массой. Перед загрузкой ТМ в ЭОП летку необходимо правильно перекрыть, иначе это может привести к преждевременному открытию летки.

Кожух и крыша EOF изготовлены из панелей с водяным охлаждением, что снижает расход печного огнеупора. Корпус EOF круглой формы и компактная конструкция сводят потери тепла к минимуму. Корпус ЭОП имеет желоб ТМ для перелива жидких ТМ из ковша ТМ в горн ЭОП с помощью крана загрузочного крана ТМ. Желоб ТМ также имеет огнеупорную футеровку и часто нуждается в ремонте, который можно проводить во время работы EOF без потери эксплуатационного времени.

Корпус EOF имеет шлаковую дверцу на противоположной стороне для непрерывного удаления шлака во время процесса. Шлаковая дверца может подниматься и опускаться с помощью пневматического цилиндра. Шлаковая дверца также используется для отбора проб плавки из жидкой стали, а также для измерения температуры жидкой стали во время плавки. Именно через шлаковую дверь ЭОП осуществляется горячая торкретировка огнеупора. Очистка летки и ее перекрытие перед загрузкой также осуществляется через шлаковую дверку. Шлаковая дверь также известна как рабочая дверь.

Крыша с водяным охлаждением EOF состоит из верхней части крыши и скользящей юбки. В кровле ЭОП огнеупора нет. Через верхнее отверстие в крыше ЭОП горячие газы из ЭОП поступают в зону предварительного нагрева металлолома. Когда кожух печи отклоняется назад и вперед, он делает это вместе с сводом EOF. Между скользящей юбкой и нижней частью подогревателя лома размещены чугунные охладители для минимизации попадания атмосферного воздуха в подогреватель лома.

Кожух и свод печи очень важны для удержания отходящих газов из стальной ванны и для дожигания газов до того, как они попадут в зону предварительного нагрева металлолома. Внутри EOF поддерживается отрицательное давление 200 мм водяного столба.

Подогреватель металлолома, расположенный непосредственно над печью, снабжен одним или двумя наклоняемыми водоохлаждаемыми пальцами для поддержки твердой металлической шихты, которая нагревается отходящими газами печи. Под пальцами также предусмотрен наклонный желоб с водяным охлаждением для добавления в топку. Подогреватель металлолома является неотъемлемой частью EOF. Подогреватель скрапа в более ранних EOF был двухступенчатым или трехступенчатым, поскольку EOF был разработан для более высокого процента твердой загрузки. В настоящее время большинство EOF имеют одноступенчатую систему предварительного нагрева лома.

Предварительный подогрев скрапа осуществляется с помощью водоохлаждаемых пальцев и водоохлаждаемых панелей, где лом для последующего нагрева предварительно нагревается до 850-900°С отходящими газами ЭОП. Пальцы разделены на две половины и могут находиться в открытом или закрытом положении с помощью цилиндров с гидравлическим приводом. Пальцы находятся в закрытом положении, когда лом загружается на пальцы. Лом удерживается на верхней части пальцев в течение всей тепловой обработки, где он предварительно нагревается за счет физического тепла отходящих газов. После выпуска предыдущей плавки и закрытия выпускного отверстия пальцы открываются, и лом может падать внутрь дна EOF. Уникальной особенностью EOF является то, что подогреватель скрапа размещается непосредственно на верхней части крыши EOF, так что отходящие газы собираются при максимально возможной температуре для предварительного нагрева скрапа. Для подогревателя скрапа также может быть предусмотрена обводная линия, в которой газы могут быть направлены через обводной канал, чтобы избежать плавления скрапа в верхней части подогревателя скрапа. Однако, как правило, в последних EOF контроль температуры отходящих газов осуществляется с помощью разбавляющего воздуха вентилятором принудительной тяги, который автоматически включается при повышении температуры отходящих газов.

Известь и ферросплавы также выгружаются автоматической системой подачи ниже пальцев и, таким образом, выгружаются в EOF. Анализатор CO-CO2 также установлен в зоне подогрева лома. Всякий раз, когда процентное содержание газа CO превышает определенный процент, разбавляющий воздух автоматически включается с помощью нагнетательного вентилятора, чтобы окислить его и избежать взрыва.

Подготовленный лом в специально сконструированном ковше с нижней разгрузкой загружается в верхнюю часть EOF с помощью загрузочного крана. После загрузки металлолома раздвижная дверь закрывается. Количество находящихся в обращении ковшей для загрузки лома должно быть достаточным для того, чтобы избежать любой задержки операции EOF из-за отсутствия загрузки лома. Всякий раз, когда лом готов, ковш для загрузки лома помещается на подставку над верхней раздвижной дверью EOF. Всякий раз, когда лом должен быть загружен в зону предварительного нагрева, ковш для лома поднимается с помощью гидравлического цилиндра, так что его нижние разгрузочные заслонки открываются и выгружают лом на пальцы подогревателя. Лом должен быть хорошо подготовлен, и ни один кусок не должен быть размером более 400 мм, чтобы не повредить пальцы подогревателя, пальцы с водяным охлаждением и верхнюю часть крыши, когда лом выгружается в EOF.

Система продувки O2 является важной частью EOF для процесса производства стали. Продувка О2 осуществляется через погружные фурмы, атмосферные инжекторы и сверхзвуковые фурмы. O2 должен подаваться в стальную ванну, а также для дожигания точным образом при определенном давлении с расходом, контролируемым приборами. Профиль O2, указанный для термообработки, должен соблюдаться от начала до конца.

Впрыск O2 в стальную ванну через погруженные фурмы является одной из уникальных особенностей EOF. Четыре ряда погружных фурм в топке расположены под углами 45, 135, 225 и 315 градусов при условии, что летка находится в положении 0 градусов. Фурмы размещены на высоте 300 мм над днищем печи. Внешняя труба фурмы изготовлена из нержавеющей стали, в которой концентрически размещена медная (Cu) фурма. Наружный диаметр медной трубы имеет винтовую канавку и охлаждается с помощью деминерализованной (ДМ) воды и газообразного азота, что способствует образованию самородка на наконечнике фурмы внутри печи. Формирование самородков помогает свести к минимуму расход наконечника фурмы в пределах от 2 мм до 3 мм на плавку. Вся фурменная сборка имеет хорошую систему безопасности для бесперебойной работы. Фурмы скользящего типа проходят через огнеупорный блок, и при необходимости фурму можно протолкнуть внутрь печи, чтобы избежать эрозии огнеупора вокруг фурм.

Продувка O2 через фурмы способствует обезуглероживанию и перемешиванию ванны. Охлаждение фурменной трубы деминерализованной водой является важной и критической особенностью. Пока фурма охлаждается и даже если давление О2 падает, жидкая сталь из ЭОП не выходит. Но при отказе охлаждающей воды и включении O2 происходит очень быстрая эрозия погружной фурмы, что приводит к прорыву очага EOF, что может быть очень опасно. По этой причине имеется резервный резервуар для деминерализованной воды, который можно немедленно включить в работу в случае падения давления или расхода деминерализованной воды.

Дожигание отходящих газов в корпусе печи также является одной из уникальных особенностей EOF. На корпусе печи закреплены четыре ряда атмосферных инжекторов для дожигания газов, выходящих над стальной ванной. Атмосферные инжекторы расположены точно над четырьмя фурменными позициями. Корпуса атмосферных форсунок также охлаждаются водой, и все четыре форсунки направлены вниз к центру стальной ванны. Основной активностью при дожигании является окисление СО до СО2, и полученная таким образом энергия частично передается обратно в стальную ванну, а основная ее часть проходит вместе с дымовыми газами для предварительного нагрева лома для последующего нагрева.

Две сверхзвуковые фурмы направляют струю O2 близко к уровню шлака внутри EOF, что способствует высокоскоростному обезуглероживанию, а также тщательному перемешиванию ванны. Сверхзвуковая фурма имеет наконечник из меди и стальной корпус с водяным охлаждением. Сверхзвуковая фурма убирается на наклонную раму, поддерживающую сверхзвуковую фурму. Каждая сверхзвуковая фурма размещается по обе стороны от шлакового люка. О2, подаваемый сверхзвуковой фурмой, в основном используется для обезуглероживания стальной ванны, а также частично для дожигания. EOF представляет собой комбинированный процесс продувки, впрыск O2 сверху осуществляется в основном через сверхзвуковую фурму, а боковая продувка O2 снизу осуществляется через погруженные фурмы. Сверхзвуковая фурма обычно оснащается контрольно-измерительными приборами и системами управления для безопасной работы.

Кислородная продувка также выполняется вручную на границе раздела шлак/металл для быстрого псевдоожижения шлака. Как правило, через дверцу шлака используются два ручных копья. Измеренное количество О2 выбрасывается через продувочные трубы в стальную ванну. Ручные копья также используются для очистки летки в конце выпуска от EOF.

Поток O2 через погружные фурмы, атмосферные инжекторы и сверхзвуковую фурму регулируется с помощью клапанной стойки с необходимыми приборами, управляемыми компьютером. В клапанной стойке для безопасности работы погружных фурм предусмотрена возможность переключения с О2 на азот или на аргон (Ar) в случае необходимости удержания тепла внутри ЭОП в течение более длительного времени. Стойка клапана является сердцем операции EOF, которая контролирует точный профиль продувки O2 для достижения желаемого периода продувки O2 в EOF.

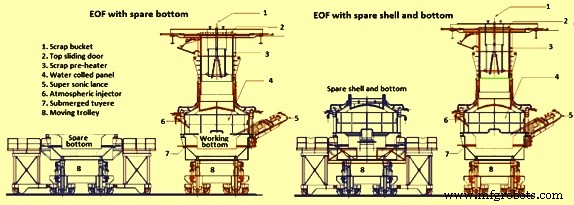

EOF обычно содержит два количества тележек, два количества днищ и одно количество EOF корпуса и крыши. Запасная оболочка и днище могут быть альтернативой запасному днищу. Это показано на рис. 3. Все днище, корпус и крыша EOF установлены на тележке, движущейся по рельсам. Двухрядные донные вагоны челночного типа используются для быстрой замены днища (или корпуса и днища) во время нового похода. Одна донная тележка перевозит ЭОП в рабочем состоянии, а вторая тележка перевозит другое днище и припаркована для замены облицовки с той или иной стороны используемого днища. Обе тележки оборудованы гусеницами для наклона печи для выпуска или удаления шлака. Запасное дно ЭОП футеровано огнеупором и находится в состоянии готовности к работе. По окончании огнеупорной кампании горна обечайка ЭОП поднимается с помощью гидроцилиндров, извлекается используемое днище и в течение двенадцати часов устанавливается на место запасное днище ЭОП с огнеупорной футеровкой и снова вводится в эксплуатацию ЭОП. . Наклон осуществляется высокоскоростными гидроцилиндрами. Это позволяет производить выпуск без шлака.

Рис. 3 EOF с запасным днищем и с запасным днищем и корпусом

Система подачи извести и сплавов состоит из накопительных бункеров, систем взвешивания и ленточных конвейеров. Предусмотрена система подачи извести и сплава для подачи точного количества любой добавки регулируемым образом в ванну EOF. Эта система используется в основном для подачи извести в EOF. Эта система иногда используется для подачи ферромарганца для варки марганца перед выпуском стали. Эта система также иногда используется для подачи DRI для контроля температуры ванны.

Имеется вторая автоматическая система подачи извести и сплавов в ковш во время выпуска стали из ЭОП. Это в основном для первичного раскисления стали и получения восстановительного шлака для последующих процессов вторичного рафинирования. Поскольку ЭОП является высокопроизводительным процессом с коротким временем цикла, система подачи извести и сплава в ЭОП, а также в ковш во время выпуска является важной частью процесса ЭОП для обеспечения необходимых добавок, соответствующих производительности печи.

Газоочистная установка (ГПУ) обычно мокрого типа. Он состоит из сливного стакана, камеры охлаждения, трубки Вентури, циклонного сепаратора, вентилятора с принудительной тягой и дымовой трубы. Опускной патрубок предназначен для подачи отходящих газов после системы подогрева лома в камеру закалки. Нижний стакан имеет огнеупорную футеровку и имеет форсунки для распыления воды для охлаждения газов, а также для максимально возможного отделения пыли от газов. В камере сгорания происходит изменение направления отходящих газов вместе с большим потоком воды, который не только снижает температуру газов, но и отделяет некоторое количество пыли. Вентури является сердцем системы GCP. Он не только помогает отделить пыль от отходящих газов из-за резкого сброса давления, но также очень точно контролирует отрицательное давление в печи с помощью пары заслонок с электрическим приводом. Циклонный сепаратор является последним устройством для отделения пыли от отходящих газов.

Грязная вода, собранная из охлаждающей камеры и циклонного сепаратора, после дозирования химикатов направляется в сгуститель. В сгустителе пыль оседает, а чистая вода циркулирует обратно в GCP через насосную систему. Чистый воздух (менее 50 мг/куб.м) вытягивается серией из двух вентиляторов ID (один резервный) и выбрасывается в атмосферу через высокий дымоход. Генерируемый таким образом чистый газ представляет собой в первую очередь чистый пар, который выглядит как белое облако, когда выходит из дымохода. Влажный шлам, отфильтрованный в описанном выше процессе, собирается в сгустителе, где твердые частицы, содержащие от 68 % до 70 % Fe (железа), возвращаются обратно в аглофабрику. GCP сухого типа также возможен в EOF.

Воздушно-мазутная горелка, использующая жидкое топливо с низким содержанием серы, используется для предварительного нагрева новой футеровки топки и кожуха ЭОП. Это обеспечивает правильный тепловой баланс при обработке первой плавки. После этого между плавками использовать горелку не требуется. В случае любой длительной остановки желательно предварительно прогреть печь перед загрузкой последующих плавок.

В настоящее время EOF оснащены очень сложной системой контрольно-измерительных приборов, в которой полный контроль осуществляется через интерактивную систему ПЛК/компьютер. Предусмотренная защитная сетка исключительно хороша для обеспечения безопасной работы и повторяемости процесса. Компьютер имеет средства для автоматической регистрации данных, а также для включения системы сигнализации, когда какая-либо подсистема неисправна.

Рабочие параметры

Типичные рабочие параметры EOF:(i) 340 дней в год доступности печи, (ii) состав шихты, состоящий из 50 % – 90 % ТМ с балансом твердой шихты, (iii) время от плавки до плавки в диапазоне от 30 до 50 минут, (iv) температура выпуска 1700°C без печи-ковша и 1650°C с печью-ковшом, и (v) время, необходимое для замены нижней части (между кампаниями), находится в диапазоне от 12 часов до 24 часа.

Типичный удельный расход на тонну жидкой стали:(i) ТМ-778 кг/т (70 %), (ii) Твердая шихта, состоящая из чугуна и стального лома-333 кг/т (30 %), (iii) известь -45 кг/т (в зависимости от содержания Р в ТМ, (iv) потребление O2 в диапазоне от 50 н. м3/т до 70 н. м3/т, (v) потребление N2 в диапазоне от 3 н. м3/т до 5 Н м3/т, (vi) расход топлива в диапазоне от 5 миллионов калорий на тонну (Мкал/т) до 10 Мкал/т, (vii) расход огнеупоров около 6 кг/т, (viii) расход торкрет-материала около 4 кг/т и (vii) выход металла в диапазоне от 87 % до 89 %.

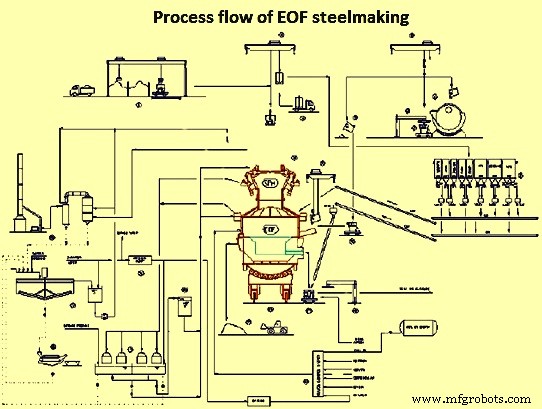

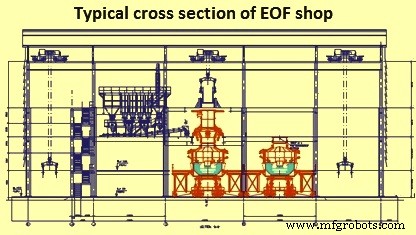

Технологическая схема процесса EOF и типичное поперечное сечение цеха показаны на рис. 4 и рис. 5.

Рис. 4. Схема процесса EOF

Рис. 5. Типичное сечение цеха EOF

Преимущества EOF

Различные преимущества процесса EOF приведены ниже.

- Существует широкая гибкость в отношении состава металлической шихты. Преимуществ больше, когда доступность ТМ составляет менее 50 % от процесса производства чугуна. Существует гибкость и в отношении твердой шихты (лом, чугун).

- Процесс выгоден в случае низкой доступности электроэнергии.

- Этот процесс отличается высокой производительностью и хорошей доступностью печи.

- Производимая жидкая сталь имеет хорошие металлургические свойства, особенно в отношении дефосфорации и десульфурации.

- Жидкая сталь имеет низкое содержание посторонних элементов.

- Уровень включения в стали значительно снижается из-за непрерывной промывки шлака во время продувки, а также из-за безшлакового выпуска.

- Выпускаемая сталь может быть непосредственно передана в машину непрерывного литья заготовок или отправлена на агрегаты вторичной металлургии.

- EOF имеет простое управление процессом и может быть полностью автоматизирован.

- Этот процесс является энергоэффективным.

- Процесс работает под небольшим отрицательным давлением, поэтому выбросы пыли практически отсутствуют.

- Низкий уровень шума.

- Еще одним преимуществом является гибкость в отношении твердых шихтовых материалов (лом, чугун).

Производственный процесс

- Понимание солнечной энергии

- Понимание тепловой энергии

- Понимание приливной энергии

- Понимание энергии ветряной мельницы

- Понимание невозобновляемых источников энергии

- Понимание возобновляемых источников энергии

- Понимание источников энергии

- Понимание энергетических ресурсов биомассы

- Понимание геотермальной энергии

- Понимание гидроэнергетики