Закаленные и отпущенные арматурные стержни

Закаленные и отпущенные арматурные стержни

Арматурный прокат (арматуру) в настоящее время производят с применением технологии закалки и отпуска проката при его производстве в прокатном стане. Арматура, произведенная по этой технологии, представляет собой широко известную арматуру ТМТ (термомеханически обработанную).

Арматура TMT в основном изготавливается из простых низкоуглеродистых сталей и характеризуется пределом текучести, пластичностью, углеродом или углеродным эквивалентом и отношением текучести к пределу прочности при растяжении. Максимальное и минимальное содержание углерода должно обеспечивать свариваемость и прокаливаемость. При слишком низком содержании углерода прокаливаемость стали, вероятно, будет недостаточной, и поэтому требуется более жесткая закалка, влияющая на конструкцию прокатного стана, например, на скорость прокатного стана, а также на длину и эффективность охлаждающей камеры. Углеродистая сталь с содержанием углерода в диапазоне от 0,13 % до 0,24 % и углеродным эквивалентом (СЕ) менее 0,48 % оказалась наилучшим балансом, отвечающим вышеуказанным соображениям.

Арматура TMT является подходящим материалом для армирования бетонных конструкций, потому что тепловое расширение материала аналогично бетонным конструкциям. Кроме того, материал совместим при соединении с бетоном. Арматура также способна выдерживать максимальное растягивающее напряжение, действующее на конструкцию. Помимо того, что арматура TMT является ключевым продуктом для строительной отрасли, она также является высококачественным материалом, который может удовлетворить требования потребителей относительно стандартных механических свойств для этого применения. Арматурные стержни TMT также полезны в общих производственных работах, где необходимы гибка, механическая обработка и сварка.

Процесс производства арматуры ТМТ представляет собой экономичный метод производства высокопрочной арматуры. По сравнению с арматурой холодной скрученной деформации (CTD), процесс производства арматуры TMT имеет очевидные преимущества в плане экономии затрат на механическую обработку скручиванием, которая является дорогостоящей, особенно для арматуры малого диаметра. Еще одно преимущество заключается в снижении требований к легирующим элементам, некондиционной плавке, некондиционной продукции, затратах на складирование и некоторых других второстепенных факторах производства стали. Единственным фактором, который увеличивает стоимость, является операция прокатки, связанная с закалочной установкой и эксплуатацией.

Существует два основных процесса производства арматуры ТМТ, которые пользуются популярностью. Это (i) процесс Tempcore и (ii) процесс Thermex. Процесс Tempcore для производства арматурных стержней был разработан в 1970-х годах компанией Centre de Rechaerche Metallurgiques (CRM) в Бельгии для производства свариваемых арматурных стержней для бетона с высоким пределом текучести из заготовок из мягкой стали. Процесс Thermex был разработан и зарегистрирован под брендом немецкой инженерной фирмы Hennigsdorfer Stahl Engineering (HSE) также в 1970-х годах.

Принцип

Процесс производства арматуры ТМТ основан на термомеханической обработке. Термомеханический процесс представляет собой металлургический процесс, который объединяет процесс пластической деформации с термическими процессами, такими как термическая обработка, закалка водой, нагрев и охлаждение с различной скоростью в единый процесс. Процесс придает арматуре высокую прочность методом термомеханической обработки в отличие от механической обработки холодным скручиванием, которая применяется для изготовления арматурного проката Torsteel. Прочность арматурного стержня обусловлена слоем мартенсита отпуска, а пластичность арматурного стержня - ферритно-перлитным слоем.

Термомеханическая обработка превращает поверхность арматурного стержня в затвердевшую структуру (мартенсит), а затем фаза выделяется путем охлаждения при температуре окружающей среды, что позволяет горячему стержню закалять поверхность посредством теплообмена. Это приводит к уникальной композитной микроструктуре, состоящей из отпущенного мартенсита в периферийной зоне/корпусе, переходной зоны перлита и бейнита сразу после периферии мартенсита и мелкозернистого феррита-перлита в центральной зоне/ядре (рис. 1). Из-за производственного процесса закалки и самоотпуска производимую арматуру также называют «закаленной и самоотпускаемой (QST) арматурой».

Рис. 1. Микроструктура арматурных стержней TMT

Процессы Tempcore и Thermex схожи по своей природе и основаны на вышеуказанном принципе термомеханической обработки. Процесс Tempcore имеет закалочную камеру, в которой вода течет от одного конца к другому, в то время как в случае процесса Thermex вода распыляется на горячекатаный стержень в закалочной камере.

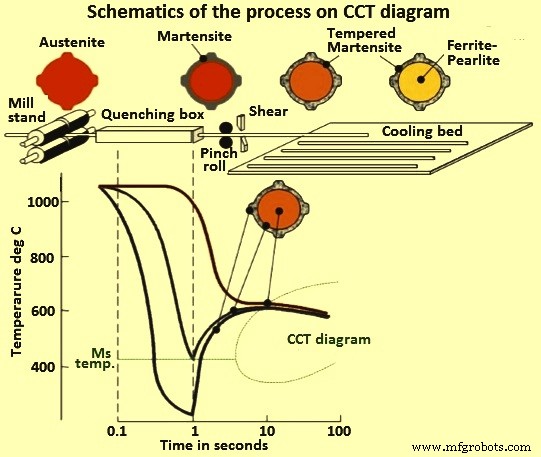

Схемы процесса на диаграмме непрерывного охлаждающего преобразования (CCT) приведены на рис. 2.

<сильный>

Рис. 2. Схема процесса на диаграмме преобразования непрерывного охлаждения (CCT)

Процесс

Термомеханическую обработку арматуры проводят после прокатки нагретых стальных заготовок в прокатном стане до окончательных размеров и формы арматурного проката. Рабочими параметрами, влияющими на этот процесс, являются температура в конце прокатки, скорость охлаждения, время быстрого охлаждения и химический состав стали. Технологический процесс показан на рис. 2 и выполняется в три последовательных этапа, как описано ниже.

Первый этап начинается, как только арматура покидает конечную клеть прокатного стана. Он представляет собой быстрое водяное охлаждение горячекатаного проката. Арматура быстро и энергично охлаждается (закаливается) водой через охлаждающую установку, где подвергается поверхностной закалке. Эффективность охлаждающей установки должна быть достаточно высокой для достижения скорости охлаждения поверхности арматуры выше критической скорости образования мартенсита. В конце этой операции арматура имеет микроструктуру, состоящую из аустенитной структуры, окруженной слоем мартенситно-аустенитной смеси. Получение мартенситного слоя необходимой толщины является целью данной стадии процесса.

Второй этап начинается, как только арматура выходит из зоны водяного охлаждения (закалочного бокса) и движется в сторону зоны воздушного охлаждения. В этот момент температура ядра выше температуры поверхности. За счет этого температурного градиента тепло начинает течь от ядра к поверхности, тем самым происходит отпуск мартенситного слоя, образовавшегося на первой стадии. Из-за этого поверхностный мартенситный слой отпускается за счет использования остаточного тепла, оставшегося в сердцевине арматурного стержня (самоотпуск мартенситного слоя). Процесс Tempcore получил свое название от этого шага (название Tempcore иллюстрирует тот факт, что мартенситный слой «ЗАКАЛИВАЕТСЯ» за счет тепла, оставшегося в «ЯДРЕ» в конце стадии закалки). На этой стадии ядро все еще остается в аустенитной фазе. Процесс отпуска обеспечивает надлежащую пластичность материала, одновременно сохраняя его высокий предел текучести.

Третий этап происходит при свободном охлаждении арматурных стержней на охлаждающем столе и заключается в превращении аустенита в пластичную ферритно-перлитную структуру в сердцевине стержня. Следовательно, стальная арматура ТМТ представляет собой композитный материал, состоящий из концентрически расположенных твердого внешнего слоя и мягкой сердцевины с промежуточным и промежуточно-упрочненным слоем.

Окончательная структура состоит из прочной отпущенной мартенситной структуры во внешнем слое на поверхности и пластичной феррито-перлитной структуры в сердцевине. Это придает арматурным стержням уникальное свойство прочности в сочетании с пластичностью. Морфология структурных компонентов зависит от химического состава стали, диаметра прутка, времени и эффективности охлаждения.

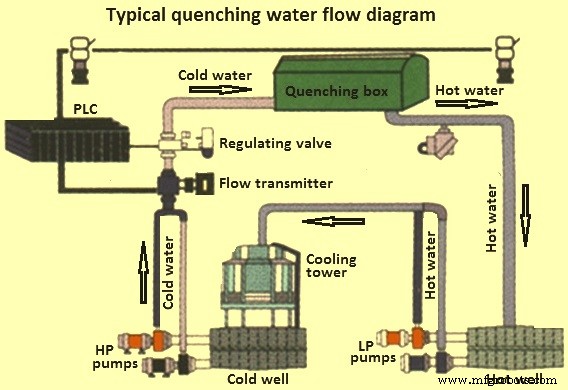

Типичная схема потока закалочной воды для производства арматуры ТМТ представлена на рис. 3.

Рис 3. Типичная схема потока охлаждающей воды

Свойства арматурного стержня TMT

Арматурные стержни TMT, изготовленные с помощью вышеуказанного процесса, обладают превосходными свойствами, которые превосходят свойства, показанные для арматурных стержней CTD. Свойства арматурных стержней TMT приведены ниже.

- Арматурные стержни обладают высокой прочностью благодаря отпущенному мартенситному слою на периферии стержня. Прочность арматуры можно варьировать, контролируя толщину этого слоя.

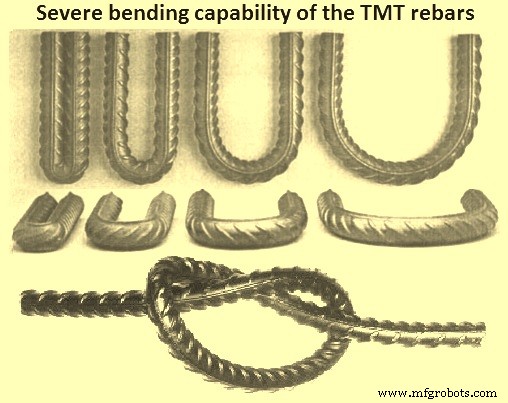

- Арматура обладает высокой пластичностью благодаря ферритно-перлитной структуре сердцевины. Благодаря этому свойству арматуру можно легко сгибать на строительной площадке. Арматура способна изгибаться и перегибаться, оцинковываться и выпрямляться без образования трещин и потери свойств при растяжении. Способность арматурных стержней к жесткому изгибу показана на рис. 4.

- Арматурные стержни имеют хорошую прочность сцепления и, следовательно, идеально подходят для использования в бетонных конструкциях.

- Арматурные стержни обладают высокой пластичностью и ударной вязкостью при низких температурах даже при механических повреждениях или ударах сварочной дуги.

- Арматурные стержни демонстрируют отсутствие значительного охрупчивания при деформации после изгиба и цинкования.

- Арматурные стержни полностью свариваемы. Арматура производится из сталей с низким «углеродным эквивалентом» (CE).

- Арматурные стержни совместимы со всеми механическими соединениями арматурных стержней, которые обычно используются для соединения арматурных стержней как при сжатии, так и при растяжении.

- Арматура устойчива к потере прочности при повышенных температурах. Это свойство очень важно при пожарах. Практические результаты показали, что арматура ТМТ сохраняет более 70 % своего предела текучести в случае арматуры с пределом текучести 415 ньютонов на квадратный миллиметр (Н/кв. мм) и 40 % в случае арматуры с пределом текучести 500 Н/кв. мм.

- Арматура соответствует требованиям по усталостной прочности согласно европейским стандартам.

- Для большинства сталей прочность на сдвиг находится в диапазоне от 60 % до 80 % прочности на растяжение. Арматурные стержни имеют предел прочности на сдвиг, близкий к верхней части диапазона.

- Арматурные стержни, в отличие от арматурных стержней CTD, не оставляют напряжения при кручении. Это приводит к улучшению коррозионно-стойких свойств арматуры. Кроме того, поскольку арматура не подвергается механической обработке, на поверхности арматуры сохраняется синяя вторичная окалина. Это приводит к защите арматуры от атмосферной коррозии.

- Эта арматура обладает превосходными сейсмостойкими свойствами. Испытания, проведенные с этой арматурой, показали, что ее характеристики при многократном обратном нагружении неупругими деформациями (обычно возникающими во время землетрясения) лучше, поскольку рассеивание энергии почти одинаково для каждого цикла, а равномерная пластичность сохраняется до разрушения.

- Другие свойства арматуры TMT включают хорошую ударную вязкость при низких температурах и меньшую чувствительность к поверхностным повреждениям.

Рис. 4. Способность арматурных стержней TMT сильно изгибаться

Типичное протравленное поперечное сечение арматурных стержней TMT показывает три металлургических области. Отпущенный мартенсит в виде пакетов тонких пластин с мартенситной морфологией характеризует упрочненный слой. Смесь бейнита и полигонального феррита находится в промежуточном упрочненном слое, а в сердцевине развивается область полигонального феррита и перлита. Микроструктура обычно тонкая благодаря относительно быстрому охлаждению сердцевины и термомеханической обработке, используемой в процессе.

Чем толще мартенситный слой, тем меньше остается тепла при закалке арматурного стержня, тогда отпуск умеренный, и арматурный стержень показывает более высокий предел текучести и меньшее удлинение. Параметры процесса и составы стали играют роль в конечных свойствах. Более длительное время закалки, более низкая температура отделки и более высокая интенсивность закалки приводят к более толстому мартенситному слою и более низкой температуре отпуска. Более высокое содержание углерода и марганца увеличивает прокаливаемость стали, и, следовательно, образуется больше мартенсита. Кроме того, прочность отпущенного мартенсита увеличивается по мере увеличения содержания углерода.

Диапазон типичного предела текучести арматурных стержней ТМТ составляет от 415 Н/кв. мм до 550 Н/кв. мм, а относительное удлинение на длине 5d составляет от 30 % до 25 % в том же порядке. Отношение предела текучести к пределу прочности составляет около 0,85.

Преимущества

Арматурные стержни, изготовленные методом закалки и отпуска, имеют ряд преимуществ, в том числе (i) арматура имеет стабильное качество, поскольку она производится в режиме реального времени, (ii) сочетание высокой прочности с высокой пластичностью в этих арматурных стержнях придает безопасность конструкции, изготовленные из этой арматуры, (iii) работы по изготовлению этой арматуры просты и легки, (iv) высокая прочность арматуры приводит к экономии стали.

Производственный процесс

- EN 10137-2 Марка S890QL после закалки и отпуска (+QT)

- EN 10137-3 Марка S500A, закалка и отпуск (+QT)

- DIN 1.5217 Закалка и отпуск

- JIS G4311 Марка SUH600, закалка и отпуск

- JIS G4311 Марка SUH616, закалка и отпуск

- JIS G4311, класс SUH1, закалка и отпуск

- JIS G4303 Марка SUS431, закалка и отпуск

- JIS G4303 Марка SUS403, закалка и отпуск

- ASTM A541, класс 1A, закалка и отпуск

- ASTM A288, класс 4, закалка и отпуск