Включения в стали и вторичном сталеплавильном производстве

Включения в сталелитейном и вторичном сталеплавильном производстве

Неметаллические включения (далее именуемые «включения») представляют собой химические соединения, состоящие как минимум из одного неметаллического компонента, такого как сера или кислород. В сталях включения являются нежелательной, но в основном неизбежной фазой, вызванной содержанием окислителей в жидкой стали из-за сырья или введенных в процессе производства стали. Включения формируются в различные типы в зависимости от их благоприятных термодинамических условий почти во всех методах обработки жидких сталей.

Вредное воздействие включений сильно зависит от их химического состава, объемной доли, дисперсии и морфологии. Обычно крупные и нерушимые включения с высокими температурами плавления являются наиболее нежелательными. Однако по сравнению с этими включениями более предпочтительны мелкие и хрупкие включения или включения с более низкой температурой плавления. Причина такого предпочтения заключается в том, что включения, которые имеют более низкую температуру плавления или являются хрупкими, могут быть деформированы, раздроблены до более мелких включений или исчезли в результате следующих процессов горячей или холодной штамповки (влияние процесса формовки и коэффициента обжатия) или термообработки, которые стали могут иметь после непрерывной разливки и процесса затвердевания.

Основными включениями в сталеплавильном производстве являются оксиды и сульфиды. Они образуются в результате процесса производства стали и, следовательно, являются неотъемлемой частью стали. В то время как оксиды обычно считаются вредными, сульфиды играют сложную роль в определении свойств стали, таких как обрабатываемость.

Помимо некоторых применений, где предполагается, что включения необходимы, например, сульфиды для улучшения обрабатываемости, они обычно ухудшают механические свойства и качество поверхности стальных изделий и могут вызывать засорение сопла и нарушение процессов производства стали и штамповки. Широко распространено мнение, что из-за присутствия сульфидных и оксидных включений некоторые механические свойства сталей, такие как пластичность, ударная вязкость, анизотропия и формуемость, могут быть отрицательно затронуты. Оставшиеся включения внутри стальной матрицы ухудшают механические свойства и приводят к разрушению материала.

Требования к качеству, предъявляемые к непрерывнолитой стальной продукции, в последние годы становятся все более жесткими для удовлетворения потребностей клиентов, основанных на потребностях в повышении производительности и эффективности за счет производства безупречных продуктов и улучшения производительности обработки.

Наличие включений в жидкой стали, как правило, является одним из основных факторов, вызывающих дефекты качества в сталеплавильном производстве, и они не только непосредственно вызывают дефекты продукции, но и засоряют сопла, тем самым вызывая нарушения в работе, такие как снос жидкой стали в кристаллизаторе и захват порошка, что также косвенно вызывает дефекты продукта.

«Сталь высокой чистоты» не может быть выражена простым образом, так как требования к качественным характеристикам варьируются в зависимости от их использования, и, следовательно, допустимые размеры включений, составы и количества также варьируются в зависимости от использования таких сталей. Термин «чистая сталь» используется с осторожностью. Это происходит из-за (i) различных требований к чистоте сталей для различных применений, (ii) различной чистоты сталей, произведенных на разных операциях, и (iii) обычного понимания слова «чистая сталь», которое некоторые буквально интерпретируют как означающее отсутствие включений в стали.

Определение «чистый» не является абсолютным, а зависит от конкретного процесса производства стали и использования конечного продукта в процессе эксплуатации. Таким образом, термин «чистая сталь» варьируется в зависимости от производителя стали и применения стали. Из-за изменчивого характера термина «чистая сталь» иногда предлагается более точно говорить о (i) стали высокой чистоты как о стали в случае низкого уровня растворенных веществ (сера, фосфор, азот, кислород и водород). и (ii) сталь с низким остаточным содержанием стали, так как сталь с низким уровнем примесей (медь, свинец, цинк, никель и хром, и это лишь некоторые из них) в основном получена из металлолома.

Чистота стали имеет значение как с точки зрения эксплуатации, так и с точки зрения характеристик продукта. Термин «чистая сталь» обычно используется для описания стали, которая имеет (i) низкий уровень растворенных элементов, (ii) контролируемый уровень остаточных элементов и (iii) низкую частоту образования оксидов во время производства стали, ковшовой металлургии, разливки, и катится.

Чистые стали — это стали с низкой частотой дефектов продукции, которые можно связать с оксидными включениями. Кроме того, под чистой сталью все чаще понимают сталь, состав которой находится под жестким контролем легирующих элементов для улучшения свойств продукта и постоянства свойств. В производстве стали высокой степени чистоты, с низким содержанием остаточных и чистых частиц есть одна константа:постоянное стремление уменьшить количество растворенных элементов и остаточных примесей в стали и контролировать частоту, распределение и размер включений.

С оценкой чистоты стали возникают проблемы. Имеются лишь очень немногие крупные (макро) включения, которые трудно обнаружить по той причине, что их количество невелико. Напротив, количество очень мелких (микро) включений почти бесконечно мало, а их размер делает их практически незаметными. Похоже, что 5 микрометров (0,005 мм) представляют собой границу между допустимыми микровключениями и потенциально опасными макровключениями. Эти спорадические крупные включения представляют собой основную проблему качества для сталелитейных заводов при производстве чистой стали.

Чистая сталь, помимо снижения включений оксидов и сульфидов и контроля их состава и морфологии, требует снижения других остаточных примесей, таких как содержание фосфора, водорода, азота и других микроэлементов в стали. Иногда концепция чистой стали рассматривается как дискуссионная. Это связано с тем, что термин «чистая сталь» является относительным, и правильно будет сказать, что «чистота стали, как и красота, очень важна в глазах смотрящего». Кроме того, согласно аргументу, концепция приводит к впечатлению, что сталь с меньшим количеством включений имеет лучшие характеристики, что не всегда так.

Для разных целей выпускаются разные марки стали. Уровень чистоты стали для каждого назначения зависит от количества включений, морфологии, состава и гранулометрического состава каждой марки стали. Например, при свободной механической обработке или ресульфурированной стали цель заключается не в полном удалении включений, а в их модификации для улучшения обрабатываемости. Следовательно, взвешенное мнение о допустимом уровне включений или чистоте для каждой марки стали действительно имеет большое технико-экономическое значение как для сталевара, так и для потребителя. В значительной степени чистая сталь требуется для соответствия спецификациям заказчика и требованиям к применению в отношении характеристик включений.

Наличие включений в стали неотделимо от сталеплавильных процессов. Их присутствие часто считается вредным, но иногда столь же полезным. Каким бы ни был эффект, их присутствие в стали является частью процесса производства стали и должно использоваться для улучшения конечных свойств стали.

Химический состав включений и их объемная доля определяются управлением различными этапами процесса производства стали, а именно (i) первичным производством стали, (ii) вторичным производством стали и (iii) процессом непрерывной разливки. Следовательно, заселенность включений зависит от соотношения, существующего между применяемыми эксплуатационными параметрами и особенностями производимых марок стали.

В зависимости от происхождения включения могут быть частицами окисления, огнеупорным фрагментом, уносом верхнего шлака, продуктом повторного окисления и т. д. Для удаления включений применяются различные методы, такие как перемешивание в ковше, рафинирование шлака, работа в промежуточном ковше и кристаллизатор непрерывного литья. Удаление включений в кристаллизаторе непрерывной разливки затруднено, так как жидкая сталь становится твердой, и у включений меньше возможностей всплывать. Удаление включений и окончательное распределение включений в стальном изделии сильно зависят от свойств включений, транспорта включений в жидкой стали и взаимодействия включений с затвердевающей оболочкой. Следовательно, понимание улавливания включений и их конечного распределения в стальном изделии важно для контроля чистоты и качества стального изделия.

Одной из функций вторичного производства стали является удаление включений, образующихся в результате раскисления стальной ванны во время процесса. В основном, будучи включенными в жидкую сталь, включения проходят три стадии, чтобы быть удаленными. Этими стадиями являются (i) флотация, (ii) разделение и (iii) растворение. Первый этап включает транспортировку включения к границе раздела сталь/шлак, а во время второго, разделения, поверхностное натяжение стали разрывается, позволяя включению стабилизироваться на границе раздела сталь/шлак. На заключительном этапе растворения возврат включения в ванну стали исключается при его полном включении в шлак. В случае, если последние две стадии не выполняются, включение подлежит повторному уносу в ванну жидкой стали путем улавливания, в зависимости от режима течения в ковше или промежуточном ковше.

Исследования показывают, что фаза разделения твердых включений протекает очень быстро. Было подсчитано, что при воздействии на стандартные шлаки во вторичном сталеплавильном производстве твердым включениям требуется менее 0,0007 секунды, чтобы разрушить поверхностное натяжение стали после флотации. Однако требуется значительное время, до 7 секунд, чтобы включения достигли границы раздела сталь/шлак. Эта разница во времени обусловлена меньшим контактным углом между жидкими частицами и жидкой сталью. Напротив, временем растворения жидких включений можно пренебречь, поскольку они смешиваются со шлаком. Таким образом, третья стадия удаления включений наиболее выражена для твердых включений. Эти включения имеют ограниченную растворимость в шлаках и, следовательно, чувствительны к физическим и химическим характеристикам, температурным градиентам и объему рассматриваемого шлака. Таким образом, процесс удаления твердых включений регулируется массопереносом, кинетикой реакции и химическим взаимодействием со шлаком. Следовательно, растворение становится контролирующим этапом удаления твердых включений, и анализ факторов, действующих на этом этапе, необходим для объяснения способности шлаков поглощать включения.

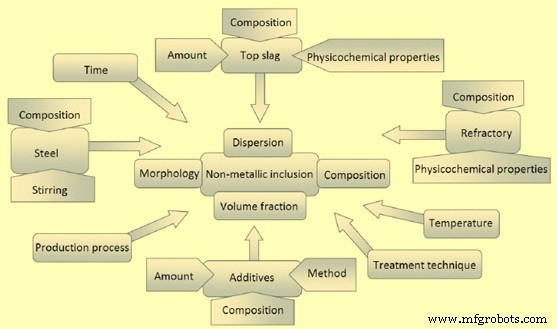

В процессах вторичного производства стали участвуют шлак, сталь и ковш. Следовательно, состав шлака, стали и ковша являются очень важными факторами для достижения желаемых конечных свойств стали, и они оказывают решающее влияние на химический состав, объемные доли, дисперсии и морфологию включений. Некоторые из наиболее важных факторов, которые могут повлиять на физико-химические свойства включений, показаны на рис. 1.

Рис. 1 Факторы, влияющие на различные характеристики включений при выплавке стали

Эволюция популяции включений с течением времени во время обработки в ковше может быть сложной. Учитывая, что эффективность удаления включений путем коагуляции, прикрепления пузырьков и захвата поверхности раздела сильно зависит от состава, фазы и морфологии популяции включений, образовавшихся во время ковшовой обработки, очевидно, что существуют периоды времени, когда во время ковшовой обработки полоскание и флотация более эффективны, чем другие. Способность разрабатывать стратегии обработки в ковше, чтобы использовать преимущества этого предпочтительного времени обработки, когда скорость укрупнения включений и скорость удаления являются наиболее высокими, в конечном счете зависит от чистоты добавок после флотации, контроля повторного окисления и уноса шлака во время перемешивания и эффективность защиты от реокисления при переносе стали.

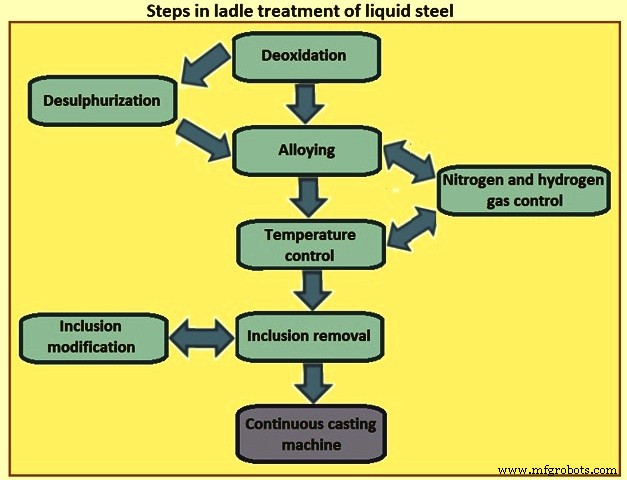

Процесс внепечной обработки является ключевым процессом для производства сталей с низким содержанием включений, состав и морфология включений которых не наносят вреда продукту или процессу его производства. Однако процесс обработки в ковше также выполняет несколько других функций, которые иногда могут противоречить чистому производству стали. Наиболее распространенные этапы обработки в ковше включают раскисление стали и шлака, десульфурацию стали, легирование стали, регулирование температуры стали для подачи в машину непрерывного литья заготовок, контроль растворенных газов, таких как азот и водород, модификацию включений и удаление включений, как показано на рис. 2.

Рис. 2. Этапы ковшовой обработки жидкой стали

Тип технологии раскисления, используемой в процессе производства стали, играет важную роль в типе включений, образующихся во время ковшовой обработки. Для многих стержней и конструкционных изделий сталь раскисляют кремнием и марганцем (раскисленный Si-Mn), в то время как для листового, толстолистового и специального сортового проката сталь раскисляют алюминием (раскисленный алюминий). Некоторые стали, раскисленные алюминием, также обрабатывают кальцием для модификации включений глинозема и включений, содержащих серу, для улучшения литейных свойств стали и механических свойств продукта. Включения, образующиеся во время ковшовой обработки, могут быть полностью твердыми, полностью жидкими или смесью твердого и жидкого.

Технологии вторичного производства стали, такие как ковшовая металлургия и вакуумная дегазация, значительно контролируют включения в стали. Использование ковшовой металлургии для контролируемых реакций шлака с металлом, микролегирования и контроля формы включений привело к значительному улучшению процесса производства стали. Другие усовершенствования, достигнутые в современном чистом сталеплавильном производстве, включают усовершенствованную практику раскисления, перемешивания, вакуумной дегазации и электрошлакового переплава. Кроме того, более эффективная и строгая процедура разливки и использование разливки в гору с эффективными разливочными кожухами в значительной степени способствовали снижению повторного окисления и, следовательно, значительному снижению включения оксидов в сталь.

Обычно после завершения процессов вторичного производства стали из-за недостаточного перемешивания шлака и стали и с небольшой возможностью добавления какого-либо дополнительного материала нелегко внести какие-либо изменения в систему и, следовательно, в морфологию, объемную долю, состав и дисперсии неорганических материалов. -металлические включения в конце процессов вторичной выплавки стали не могут быть легко изменены. Тем не менее, возможны небольшие эффекты литейного порошка в формах и футеровке разливочных машин во время непрерывной разливки и в процессе затвердевания. Процессы раскисления, используемые во вторичном производстве стали, описаны ниже.

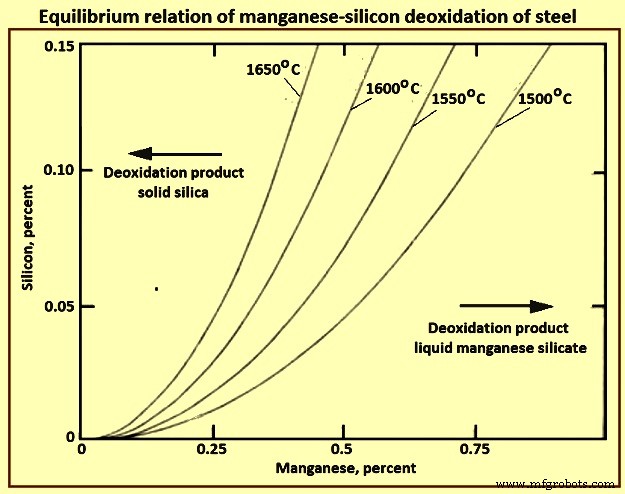

Процесс раскисления Si-Mn – Для улучшения результата обычно используется комбинация раскислителей (силикомарганец, ферросилиций и ферромарганец). Частичное раскисление обычно используется в процессе плавки, а окончательный процесс раскисления осуществляется в ковше. Такая практика способствует образованию легкоплавких продуктов раскисления, которые легко удаляются из жидкой стали. Si-Mn-Si (кремний-марганец) при раскислении часто образуют включения твердого кремнезема и жидкого силиката марганца. Существует критическое соотношение [%Si]/[%Mn] при данной температуре, которое влияет на тип образующихся продуктов раскисления, как показано на рис. 3. Для состава слева от кривых на рис. 3 твердый кремнезем, вероятно, образуются, тогда как жидкие силикаты марганца, вероятно, образуются справа от кривой, где содержание марганца выше. Равновесная реакция реакции раскисления Si-Mn задается уравнением [Si] + 2MnO =2[Mn] + SiO2.

Рис. 3 Зависимость равновесия кремниймарганцевого раскисления стали

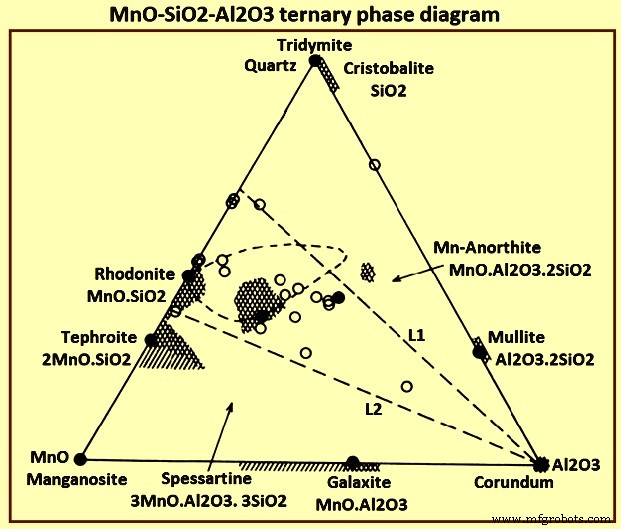

Следовательно, уменьшение отношения Si/Mn приводит к образованию жидких включений силиката марганца. Включения жидких силикатов марганца более стекловидны и пластичны при деформации при горячей прокатке. Однако при холодной прокатке показатель пластичности таких включений снижается, и они становятся более хрупкими. При использовании для раскисления комбинации кремний-марганец и алюминий марганец и кремний загружаются в виде ферросплавов в процессе плавки, а алюминий утилизируется в ковше для окончательного раскисления. Включения в этой системе в основном состоят из глинозема, кремнезема и муллита при низком содержании марганца. Однако жидкие силикаты марганца образуются при повышении температуры, когда содержание марганца в стали высокое. Одно из исследований показывает, что для образования жидких включений при температурах выплавки стали область состава (для строк L1 и L2, а также для третьей строки, представляющей максимальное содержание глинозема 40 %) ограничена соотношением SiO2/MnO 17-1,9 при соответствующих Si/ Соотношение Mn 0,47-1,7 в содержании включений соответственно (рис. 4).

Рис. 4. Тройная фазовая диаграмма MnO-SiO2-Al2O3

Раскисление алюминия – Алюминий – один из самых эффективных раскислителей, используемых в сталеплавильном производстве. Сталь, раскисленная алюминием, обычно содержит включения глинозема, такие как корунд. Сообщается, что твердые включения оксида алюминия вызывают засорение сопла при непрерывной разливке жидкой стали. Они более вредны и нежелательны в стали. Включения глинозема имеют высокую температуру плавления и остаются твердыми при температурах выплавки стали. Кроме того, включения оксида алюминия твердые и либо не деформируются, либо деформируются хрупким образом при прокатке. Равновесная реакция раскисления алюминия 2[Al] + 3[O] =Al2O3. Алюминиевые прутки обычно добавляют в жидкую сталь для раскисления.

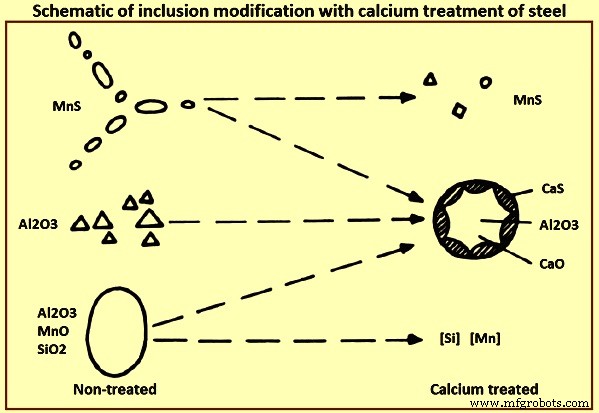

Обработка стали кальцием – Кальций имеет сильное сродство к кислороду и, следовательно, может использоваться в качестве раскислителя. Однако использование кальция в качестве раскислителя затруднено из-за его низкой температуры кипения 1439°С, ограниченной растворимости кальция (0,032 %) в стали при 1600°С и высокого давления паров 0,183 МПа при 1600°С. Эти свойства затрудняют и делают неэкономичным использование кальция в качестве раскислителей. Однако комбинации Ca и Al или Si/Mn при раскислении образуют модифицированные первичные включения с более низкой активностью и температурой плавления. По этой причине в сталеплавильном производстве обычно кальций добавляется в сталь скорее как модификатор включения, чем как раскислитель. Большинство марок стали обрабатываются кальцием с использованием либо сплава Ca-Si, либо смеси Ca-Fe(Ni) в зависимости от спецификации сплава. Обычно эта обработка эффективно выполняется после добавления обрезков и промывки аргоном. Проволока из сплава Ca-Si обычно впрыскивается в жидкую сталь после процесса раскисления алюминия. На рис. 5 показана схема модификации включений кальцием при обработке стали кальцием.

Рис. 5. Схема модификации включением обработки стали кальцием

После эффективной обработки кальцием все оксидные включения обычно содержат некоторое количество кальция. Эффективная модификация оксидных включений в стали зависит от содержания растворенного алюминия и кислорода в жидкой стали до обработки кальцием. Для существенной модификации включения необходим нижний предел содержания кальция от 15 ppm (частей на миллион) до 20 ppm. Включения алюмината кальция образуются при соотношении CaO-Al2O3 12:7 и низкой температуре плавления алюмината кальция 1455°С. Эти включения существуют в жидком состоянии при температурах выплавки стали. Алюминаты кальция 12CaO.7Al2O3, 3CaO.Al2O3 и CaO.Al2O3 существуют в жидком состоянии, тогда как CaO.2Al2O3 и CaO.6Al2O3 находятся в твердом состоянии при температурах выплавки стали.

Общий эффект обработки кальцием на модификации включений резюмируется следующим образом:(i) сульфиды марганца уменьшаются в количестве и размере и превращаются в сульфиды Ca-Mn с различными свойствами, (ii) оксиды алюминия, которые обычно твердые, угловатые и часто появляется в скоплениях, их количество уменьшается или они полностью исчезают и замещаются комплексными включениями CaO-Al2O3 или CaO-Al2O3-SiO2, (iii) силикаты элиминируются и замещаются включениями CaO-Al2O3-SiO2, и (iv) сложные глобулярные включения CaO- Часто образуются включения Al2O3-SiO2, окруженные сульфидной каймой.

Модификация сульфидов добавлением кальция – Сера имеет почти неограниченную растворимость в жидкой стали. Однако растворимость серы в твердой стали приближается к нулю. Во время затвердевания сульфиды выделяются в различных формах на границах зерен, образуя характерные дефекты стали. Химическое сродство кальция к кислороду выше, чем у серы. Подсчитано, что для реакции кальция с серой активность серы должна быть примерно в 19 раз выше, чем активность кислорода в стали, а это труднодостижимое условие. Следовательно, целью введения кальция для модификации серы является изменение механизма высвобождения серы таким образом, чтобы сера связывалась или осаждалась вокруг оксида, содержащего кальций, и не осаждалась на границах зерен в виде свободных сульфидов во время затвердевания. В сталях, обработанных без кальция, сера осаждается в виде мелких частиц MnS в жидкости, которая замерзает последней. Частицы MnS деформируются с образованием стрингеров при горячей прокатке. Однако сульфидные включения, содержащие кальций, имеют глобулярную форму, которая не деформируется при горячей прокатке.

Степень модификации включений в стали является существенной характеристикой вторичного производства стали путем обработки кальцием. Часть кальция, добавленного в жидкость, вступает в реакцию и остается в жидкости в виде растворенного кальция в виде включений или переходит в шлак в виде шлаковой составляющей. Остальные выходят из системы в виде пара. Очень важно, чтобы добавленный кальций поглощался жидкой сталью в максимальной степени, чтобы сделать впрыск кальция эффективным и экономичным. В связи с этим изучение извлечения кальция является важным фактором оптимизации процесса.

Свойства стали улучшаются при обработке жидкой стали кальцием. Улучшение свойств включает (i) улучшение механических свойств, особенно в поперечном и сквозном направлении, путем модификации MnS до недеформированного глобулярного (Ca-Mn)S или CaS, (ii) улучшение обрабатываемости стали при высоком резании за счет образования защитной пленки на поверхность инструмента, которая продлевает срок службы твердосплавного инструмента, (iii) улучшение качества поверхности и полируемости, (iv) минимизация ламеллярного разрыва в больших защемленных сварных конструкциях и склонность стали к растрескиванию при повторном нагреве, как в зонах термического влияния сварных швов, и (iv) улучшение литейных свойств стали за счет предотвращения или сведения к минимуму засорения сопла.

Включения также могут существовать в виде однофазных или многофазных включений. Обычно жидкие включения с меньшей вероятностью вызывают засорение, чем твердые включения в процессе непрерывного литья. Однако склонность включений к агломерации и засорению в значительной степени зависит от межфазных энергий и контактных углов между конкретной системой включение-металл-газ-огнеупор.

Во время работы металлургического комбината сера может быть удалена предварительной обработкой чугуна при низкой активности кислорода. Таким образом, снижается потребность в удалении серы во время обработки в ковше в интегрированном сталеплавильном процессе. Однако при выплавке стали в электропечах удаление серы должно производиться во время ковшовой обработки после полного раскисления стали и шлака. Это удаление серы обычно требует более агрессивной практики раскисления и сильного перемешивания для достижения низкого уровня содержания серы в стали. Технологические требования для десульфурации в ковше могут влиять на состав и морфологию включений, образующихся в процессе. Например, включения шпинели Al2MgO4 легко образуются в раскисленных алюминием сталях, которые подвергаются сильной десульфурации, в то время как включения оксида алюминия (Al2O3) чаще встречаются в сталях, которые не подвергались интенсивной обработке раскислением и десульфурацией.

Скорость агломерации, флотации, улавливания и удерживания включений в слое шлака сильно зависит от состава, морфологии и фазы (твердой или жидкой) совокупности включений в ковше. Хотя жидкие включения легко растворяются в шлаке после того, как они проходят через границу раздела шлака с металлом, они также с меньшей вероятностью агломерируются, всплывают и переходят в слой шлака, чем твердые включения в ванне стали. Такое поведение, как правило, приводит к более низкой скорости укрупнения и флотации жидких включений, чем твердых включений, и, следовательно, к более низкой общей скорости удаления жидких включений по сравнению с твердыми включениями.

Образование включений при раскислении

Для разливки жидкой стали в машине непрерывного литья заготовок содержание растворенного кислорода в жидкой стали должно быть снижено в достаточной степени, чтобы избежать выделения газа CO (монооксид углерода) во время затвердевания. Наиболее распространенными элементами, используемыми при раскислении стали, являются марганец, кремний, алюминий и кальций. Можно использовать комплексные методы раскисления, сочетающие эти раскислители. В некоторых случаях для раскисления также можно использовать титан, цирконий и редкоземельные элементы.

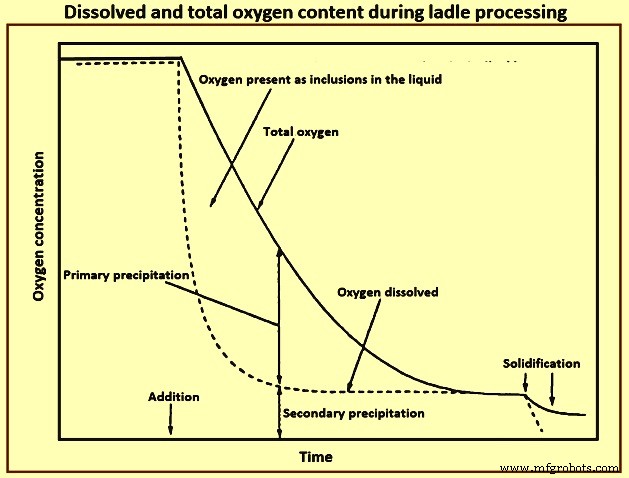

Равновесие между различными добавками раскислителя и кислородом в стали также может быть рассчитано для широкого круга элементов и в широком диапазоне концентраций и температур с использованием термодинамического программного обеспечения. Это программное обеспечение способно рассчитать равновесные условия для сложного раскисления, а также может учитывать взаимодействия атомов растворенных веществ более высокого порядка в стали, которые приводят к ретроградной растворимости кислорода, наблюдаемой с сильными раскислителями. Как показано на рис. 6, может потребоваться некоторое время для достижения равновесных концентраций в объемной композиции стали, поскольку требуется некоторое время для того, чтобы включения агломерировались и всплыли из стали. Содержание кислорода в стали может варьироваться в широких пределах до раскисления. Типичные уровни кислорода в конвертерной печи (основной кислородной печи) и ЭДП (электродуговая печь) на выпуске печи могут варьироваться от 200 до 800 частей на миллион кислорода. Кроме того, частичное раскисление иногда производится при выпуске марганца, кремния и/или алюминия. Когда в жидкую сталь добавляют раскислитель, растворенный в стали кислород реагирует с добавлением раскислителя с образованием оксида в соответствии с уравнением xM (в стали) + yO (в стали) =MxOy (включение.

Рис. 6. Содержание растворенного и общего кислорода во время обработки в ковше

Зарождение оксидов может происходить путем гомогенного зародышеобразования, особенно (i) при высоком уровне пересыщения растворенного металла и кислорода, или (ii) может происходить за счет гетерогенного зародышеобразования на включениях, образовавшихся ранее в процессе производства стали, или ( iii) на пузырьках аргона, используемых для перемешивания ковша, или (iv) на огнеупорных стенках ковша. На скорость зародышеобразования влияет уровень пересыщения и межфазная энергия продукта раскисления, находящегося в контакте со сталью. Коэффициент перенасыщения и межфазная энергия между сталью и оксидом влияют на критический радиус зародышеобразования и, следовательно, на размер и количество включений, первоначально образовавшихся в начале раскисления.

Обычно считается, что зародышеобразование происходит очень быстро при начальном добавлении раскислителя и что может происходить как гомогенное, так и гетерогенное зародышеобразование. Было обнаружено, что существует тесная взаимосвязь между уровнем кислорода и размером образовавшихся включений и что ранние стадии образования включений контролируются диффузией кислорода в жидкой стали.

Интересно отметить, что время, необходимое для достижения однородного состава в ковше с перемешиванием аргона, составляет порядка минут, в то время как время образования зародышей обычно составляет порядка 0,1 секунды или меньше. Это означает, что широкий диапазон уровней добавления раскислителя смешивается и распределяется в ковше. Это может привести к образованию ряда возможных морфологий включений в ванне стали в зависимости от локальной концентрации раскислителя и уровней перенасыщения кислородом, которые существуют в различных областях внутри ковша.

Зарождение может продолжаться до тех пор, пока не прекратится перенасыщение. В этот момент дальнейшее зародышеобразование может происходить только при снижении температуры стали, при добавлении в сталь легирующих элементов или при повторном введении кислорода в сталь во время процессов повторного окисления. В этих условиях уровень перенасыщения обычно намного ниже, а гетерогенное зародышеобразование новых оксидов на ранее существовавших включениях обычно более благоприятно.

Эволюция включений после раскисления

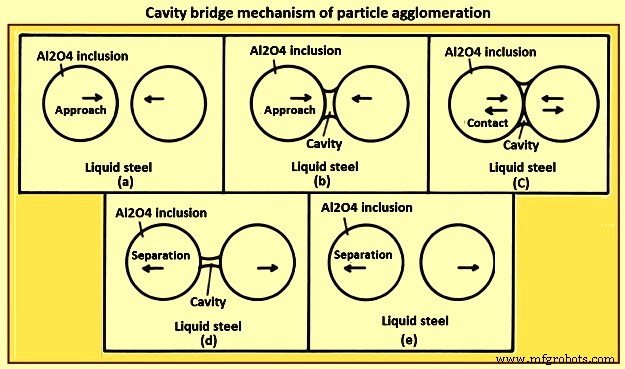

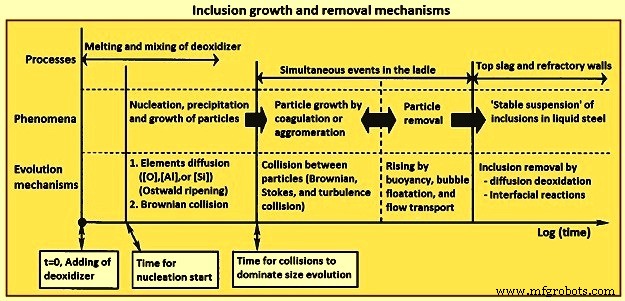

Огрубление, агломерация и удаление включений - Как только популяция включений зародилась, включения могут расти с помощью различных механизмов. Средний размер частиц популяции включений может увеличиваться за счет созревания по Оствальду, продолжающегося гетерогенного зародышеобразования на ранее зародышевых включениях и за счет агломерации частиц. Столкновения частиц, которые приводят к агломерации, могут происходить в результате броуновского движения, турбулентного движения, градиента скорости и стоксова столкновения. Мосты полостей также могут способствовать притяжению и агломерации несмачивающих частиц. На рис. 7 показан мостовой механизм агломерации частиц, основанный на лабораторных экспериментах, в которых напрямую измерялись силы притяжения между оксидами в жидкой стали.

Рис. 7. Резонаторный мостовой механизм агломерации частиц

Размер включений и их плотность определяют удаление включений из стали флотацией. Закон Стокса дает приблизительную оценку влияния диаметра включения и плотности частиц на скорость флотации. Скорость флотации значительно повышается за счет большого диаметра включений и низкой плотности включений по сравнению с плотностью жидкой стали.

Rising bubbles from argon stirring also promote the removal of inclusions if wetting between the inclusion and the argon bubble is favourable for attachment. The fluid flows induced by argon stirring or electromagnetic stirring can also promote inclusion transport and removal to the slag layer or to the ladle wall. Fig 8 shows an overview of these mechanisms for inclusion growth and removal from the ladle.

Fig 8 Inclusion growth and removal mechanisms

The effectiveness of argon stirring on inclusion removal depends on several factors which include porous plug location, number of plugs, the size of the ladle, the intensity of the stirring, and the contact angle of the inclusion with the steel and stirring gas. In general, liquid oxide inclusions tend to have much lower contact angles than solid oxide inclusions and normally have less than a 90 degree wetting angle. This has implications for particle agglomeration and bubble attachment mechanisms which influence the rate of inclusion removal from the ladle.

One of the studies has demonstrated that the rate of removal of particles from a fluid by gas bubbling is very dependent on the wetting angle of the particle-fluid-gas in a water model system, and that the removal rate drops sharply when the wetting angle drops to below 90 degrees. Steel systems also have similar effects. Argon bubbling has also been shown to selectively remove under-modified solid calcium aluminate inclusions from an inclusion population in the continuous casting machine tundish and argon stirring prior to calcium treatment has been seen to be more effective at removing inclusions than the argon stirring after calcium treatment.

Both inclusion agglomeration and bubble attachment mechanisms depend upon the interfacial energy and wetting angle between inclusions and the liquid steel and mechanisms which promote inclusion agglomeration and growth. Bubble attachment and cavity bridge agglomeration are both favoured by a large contact angle, suggesting that several solid inclusions are easier to remove from the ladle than liquid inclusions. The morphology of the solid inclusions can also influence agglomeration and flotation.

Macroscopically, the inclusion removal from the ladle can be observed by monitoring the total oxygen content of the steel or by evaluating the number or area density of the inclusions. For a given stirring intensity, stir configuration and inclusion population, longer rinse stir times normally result in progressively more inclusion removal. This is true both for argon stirring and stirring by other methods such as electromagnetic stirring.

Control of intensity of stirring in the ladle is important. While the increase of the stirring intensity leads to increased rates of inclusion removal, excessively increased stirring intensities can induce reoxidation by exposing the steel to air through the slag ‘eye’ where the slag is pushed back by the rising bubble plume or strong upward recirculating flow during the stirring. This condition can lead to a higher final inclusion content.

Recently, SEM-AFA (scanning electron microscopy – automated feature analysis) analysis has made it possible to analyze a large number of inclusions in a sample in a reasonable time. This has allowed the observation of the size distribution and population number density of inclusion populations at various stages in the process. It has been shown in a study that the shape of the inclusion size distribution changes with time, forming a log normal distribution early in the inclusion population’s life cycle and evolving to a power law or fractal size distribution later in the population’s life cycle when active nucleation is no longer taking place.

Several studies have reported similar trends in the evolution of the shape of the inclusion population in ladle deoxidation using models for nucleation and growth of inclusions during deoxidation in the ladle and by direct experimental observation. Observations of the shape of inclusion size distributions have been used successfully to identify reoxidation events, where oxygen from the air generates a new population of reoxidation inclusions which have a log normal distribution. On a log-log plot, this new population of reoxidation inclusions deviate from linearity for conditions of a tundish first fill and eventually subsiding and re-establishing a linear distribution. Similar observations have been there in the ladle after additions are made.

The type of deoxidant and the conditions of super-saturation employed in the deoxidation process have a strong influence on the rate at which the inclusion population changes over time. It has been observed that there is a rapid increase in diameter and reduction of the number of inclusions with time in aluminum deoxidized steels and little change in diameter and number with time in titanium and complex titanium-aluminum deoxidized steels. Also, there are large differences in the agglomeration rate of different inclusions in steel.

The size distribution of alumina clusters is observed to shift to progressively larger diameters and lower inclusion counts with time. By comparison, the size distribution of the titanium / aluminum complex deoxidant, which is liquid with a low wetting angle, does not increase in diameter with time and the inclusion count drops much more slowly with time because of the smaller overall diameter of the population.

Once the inclusions are transported to the slag layer in the ladle, the inclusions are to contact and become incorporated into the slag layer to be removed from the system. The rate of passage of inclusions through the slag-metal interface and the rate of dissolution of inclusions in a CaO-Al2O3 (lime-alumina) slag have been studied. During the study, it has been observed that alumina inclusions pass through the slag metal interface quickly, but that liquid MnO-SiO2-Al2O3 inclusions take much more time to pass through the interface and, in some cases, are not captured by the slag at all. It has also been found that the rate of inclusion dissolution in the slag is diffusion controlled for alumina inclusions dissolving in the slag.

The rate of dissolution of Al2O3 and MgO (magnesia) inclusions in various slags has also been studied. During the study, it has been found that in some slag systems, intermediate reaction products such as CaAl12O19 and Ca2Al2SiO7 formed on the inclusion surface and slowed the dissolution rate of the inclusion into slag.

The rate of dissolution of Al2MgO4 oxide spinel in slags of various compositions has also been studied. During the study, it has been found that the rate of dissolution is controlled by diffusion in the slag and is inversely related to the viscosity of the slag. If the time for passage through the slag–metal interface or the dissolution rate in the slag is slow, the slag-metal interface can become a site for solid inclusion agglomeration and re-emulsification of inclusions is possible.

Changes in inclusion composition during ladle treatment – The composition and morphology of inclusions can change considerably during the course of ladle treatment. The alloying additions made during ladle treatment can introduce elements which influence the overall composition and number of inclusions which are present. Also, additions such as calcium are used specifically for the purpose of modifying inclusion composition and morphology. Even in the absence of these additions, the inclusions present in a ladle after deoxidation can change composition over time through interactions with the slag and refractories used in the ladle, or with the atmosphere if the ladle stirring is aggressive.

Mini steel plants which produce aluminum killed steels with restricted sulphur levels frequently experience a shift in the inclusion chemistry during desulphurization. Under low oxygen conditions after the aluminum killing, argon stirring can promote the transfer of magnesium from the slag and the ladle refractory lining to the steel. During this process, the alumina inclusions gradually pick up magnesium and the inclusion population gradually shifts from Al2O3 to Al2MgO4 spinel. This exchange is influenced by the oxygen potential of the system and the composition of the slag. It has been found that MgO in slag and in the refractory both contribute to magnesium pickup and spinel formation, but that slag has a higher contribution to the pickup than the refractory.

While calcium treatment is used normally to convert solid alumina inclusions to liquid calcium aluminate inclusions to improve castability, calcium treatment is also quite successful at modifying solid spinel inclusions. Different studies have shown that spinel modification with calcium treatment reduces the magnesium content of the inclusion population and drives magnesium back into solution in the liquid steel. Subsequent exposure to reoxidation can result in the reformation of spinel inclusions through the reoxidation of magnesium in solution in the steel later in the process. These studies have also shown that CaS formed during calcium treatment can serve to suppress the reformation spinels during reoxidation by acting as a reservoir for calcium which can be released during reoxidation to further modify newly formed alumina. Under these conditions, the presence of some CaS in the inclusion population can be beneficial as long as it does not contribute to nozzle clogging during the continuous casting of steel.

It has also been shown that if the spinel inclusion population is high enough before calcium treatment, solid MgO inclusions can also form along with liquid calcium aluminate inclusions after the calcium treatment. This type of inclusion has been found to be very detrimental in high performance steel such as line-pipe steels. Such conditions can arise when aluminum killed steels are heavily aluminum deoxidized and held in contact with high MgO slags and refractories for extended periods.

Impurities in alloy additives also have a strong influence on the inclusion population and the efficiency of inclusion removal. For example, the effects of calcium content of ferro-silicon on inclusion composition and the tundish clogging sensitivity has been cited. In some steel melting shops, calcium in ferro-silicon is managed to modify inclusions directly without additional calcium treatment while in other operations calcium in ferrosilicon is to be restricted to avoid changes in alumina morphology which promotes clogging. The stage in the ladle furnace processing where inclusions are modified in relation to the application of soft argon stirring to remove inclusions can have a pronounced effect on the inclusion removal efficiency. Argon rinse stirring prior to calcium treatment, when solid inclusions are present, has been shown to be more effective at removing inclusions than argon rinse stirring after the calcium treatment, when the inclusions have been modified to liquid calcium aluminates.

In short, the evolution of the inclusion population over time during ladle treatment can be complex. Given that the effectiveness of inclusion removal by coagulation, bubble attachment and interface capture is highly dependent upon the composition, phase, and morphology of the inclusion population developed during the ladle treatment practice. It is obvious that there are time periods during ladle treatment where rinsing and flotation treatments are more effective than others. The ability to develop ladle treatment strategies to take advantage of these preferred treatment times where inclusion coarsening and removal rates are the most rapid ultimately is dependent upon the cleanliness of post-flotation-treatment additions, control of reoxidation, and slag entrainment during stirring and the effectiveness of reoxidation protection during steel transfer.

Производственный процесс

- Влияние включений на свойства стали.

- Включения в непрерывнолитой стали и их обнаружение

- Включения, разработка включений и чистые стали

- Зеленое сталеплавильное производство

- Оценка жизненного цикла и устойчивость стали

- Индукционная печь и производство стали

- Нагревательные печи и их виды.

- Типы нержавеющей стали и марки нержавеющей стали

- Различные свойства и марки инструментальной стали

- Понимание инструментальной стали и того, как она производится