Керамический фильтр

<час />

Фон

Во многих промышленных процессах может потребоваться этап фильтрации для удаления примесей и улучшения качества конечного продукта. В зависимости от процесса фильтр может подвергаться воздействию высоких температур и коррозионной среды. Следовательно, необходим фильтрующий материал с хорошей термостойкостью и химической стойкостью.

Керамические фильтры отвечают этим требованиям и находят применение в широком спектре приложений. Одно из основных применений - фильтрация расплавленного металла во время литья различных компонентов. Другой - выхлопные фильтры дизельного двигателя. Мировой рынок фильтров для расплавленных металлов превышает 200 миллионов долларов в год.

Отрасль литья металла является шестой по величине в Северной Америке, принося экономике США более 20 миллиардов долларов. Ежегодно отгружается около 13 миллионов тонн металлического литья, из которых 85% составляют черные металлы. Отливки используются более чем в 80% всех товаров длительного пользования.

В процессе литья твердый металл плавится, нагревается до нужной температуры (и иногда обрабатывается для изменения его химического состава), а затем заливается в полость или форму, которая содержит его в нужной форме во время затвердевания. Таким образом, за один этап можно изготовить простые или сложные формы из любого металла, который можно расплавить. Размер литых деталей варьируется от долей дюйма и долей унции (например, отдельные зубцы на молнии) до более 30 футов (9,14 м) и многих тонн (таких как огромные гребные винты и стволовые рамы океана. лайнеры).

Хотя существует ряд различных процессов литья, литье под давлением используется для более одной трети всех металлических отливок и ежегодно приносит экономике США более 7,3 миллиарда долларов. Этот процесс включает нагнетание расплавленного металла в стальную головку под высоким давлением. Металл - алюминий, цинк, магний, а иногда и медь - выдерживают под давлением до тех пор, пока он не затвердеет и не приобретет желаемую форму. Диапазон запчастей:от автомобильных двигателей и деталей трансмиссии; сложные компоненты для компьютеров и медицинских устройств; или к простым настольным степлерам.

Различные процессы литья различаются в первую очередь материалом формы (будь то песок, металл или другой материал) и методом разливки (гравитация, вакуум, низкое или высокое давление). Все процессы разделяют требование, чтобы материалы затвердевали таким образом, чтобы максимизировать свойства, одновременно предотвращая потенциальные дефекты, такие как усадочные пустоты, газовая пористость и захваченные включения.

Эти включения можно удалить, поместив керамические фильтры в литниковую систему, ведущую к форме. Такие фильтры должны противостоять воздействию различных расплавленных металлов при высокой температуре. Эти металлы могут содержать такие реактивные элементы, как алюминий, титан, гафний и углерод. Использование этих фильтров может снизить процент брака на 40% и повысить выход на 10% при производстве широкого спектра деталей из сплавов железа, нержавеющей стали, суперсплавов, алюминия или других цветных сплавов.

Фильтры из расплавленного металла обычно бывают двух видов:пористая пенообразная структура с взаимосвязанными порами, которые различаются по направлению или поперечному сечению, или экструдированная пористая ячеистая или сотовая структура с ячейками различной формы (квадратные или треугольные) и постоянного поперечного сечения. Хотя во всем мире самым популярным типом фильтров является пенопласт, ячеистые фильтры используются в 75% применений в Северной Америке.

Фильтры могут иметь открытые или закрытые ячейки. Фильтры с открытыми ячейками (сетчатые) состоят из сети взаимосвязанных пустот, окруженных керамической сеткой, и широко используются для фильтрации расплавленного металла. Фильтры с закрытыми ячейками (пенопласты) состоят из аналогичной сети, но лучи перекрываются тонкими поверхностями, которые изолируют отдельные ячейки. Открытая пористость в структуре с открытыми ячейками имеет решающее значение для применения в фильтрах. Свойства фильтра зависят как от геометрии ячеек (плотность, размер ячеек), так и от свойств материала. К достоинствам можно отнести высокую температурную стабильность и малый вес.

Размер пор этих фильтров определяется как количество ячеек или пор на линейный дюйм (ppi). Для сотовых фильтров это значение составляет 64–121 или 240 пикселей на дюйм. Для поролоновых фильтров гораздо сложнее измерить размер пор, но обычно он составляет 10-30 ppi.

Пенные фильтры, которые были впервые представлены более 20 лет назад для разливки цветных металлов, также используются в установках прямой разливки для разливки стали. Включения размером 0,125–2 дюйма (0,3175–5,1 см). длиной до 0,25 дюйма (0,635 см) в глубину. Эти включения происходят из формовочных материалов, огнеупоров ковшей и повторного окисления в процессе разливки.

Фильтрация происходит за счет механических помех, при этом крупные включения отделяются на поверхности фильтра, а более мелкие включения задерживаются внутри фильтра. Пенные фильтры способны улавливать включения, размер которых значительно меньше площади их открытых пор, а также могут удалять жидкие включения.

Поведение поролоновых фильтров при тепловом ударе (устойчивость к резким перепадам температуры) зависит от размера их ячеек, увеличиваясь с увеличением ячеек. Прочность сначала сохраняется после термического удара, а затем постепенно уменьшается с увеличением температуры закалки. Более высокая плотность также может улучшить сопротивление термическому удару.

Сырье

Фильтрующий материал обычно представляет собой порошок оксида металла различного состава. К ним относятся оксид алюминия, оксид циркония, шпинель (сочетание оксидов магния и алюминия), муллит (сочетание оксидов алюминия и кремния), карбид кремния и их комбинации. Керамические волокна различного состава также могут быть добавлены для улучшения определенных свойств. Другие добавки включают связующие (гидрат оксида алюминия, силикат натрия), пеногасители (силикон или спирт) и другие химические вещества для улучшения свойств суспензии. Для приготовления керамической суспензии обычно используется вода.

Дизайн

Для оптимальной работы фильтра фильтр должен быть спроектирован с надлежащим составом, размером пор и свойствами, соответствующими конкретному применению. Размер и форма должны соответствовать системе литейной формы отливаемой детали. Должна быть оставлена достаточная площадь порта, чтобы фильтр не засорял литниковую систему во время фильтрации. Площадь фильтра должна быть в три-пять раз больше, чем общая площадь штуцера, которую питает фильтр.

Основными критериями производительности при проектировании фильтра являются скорость потока, эффективность фильтрации, прочность в горячем / холодном состоянии, сопротивление шлаку, сопротивление тепловому удару, уровень качества и стоимость. Каждый дизайн в одних лучше, чем в других, и во многих случаях требуются значительные компромиссы.

Производственный

процесс

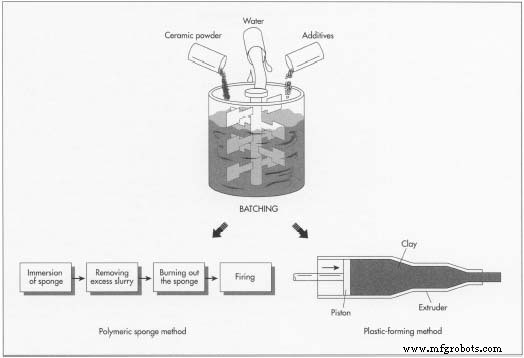

Есть несколько методов изготовления керамических фильтров. Метод полимерной губки, который будет описан здесь более подробно, позволяет получать структуры с открытыми порами путем пропитки полимерной губки керамической суспензией, которую затем выжигают, оставляя пористую керамику. Метод прямого вспенивания позволяет получать структуры как с открытыми, так и с закрытыми порами, причем пенная структура является более распространенной. В этом методе химическая смесь, содержащая желаемый керамический компонент и органические материалы, обрабатывается для выделения газа. Затем в материале образуются пузырьки, вызывающие его вспенивание. Затем полученный пористый керамический материал сушат и обжигают. Для сотовой или ячеистой структуры используется метод формования пластмасс, называемый экструзией, когда смесь керамического порошка с добавками проталкивается через формованную головку (например, пластилин). Ячеистая структура  Керамические фильтры производятся несколькими способами. Метод полимерной губки позволяет получить структуры с открытыми ячейками путем пропитки полимерной губки керамической суспензией, которую затем выжигают с образованием пористой керамики. Чтобы создать сотовую или ячеистую структуру, используется метод формования пластмасс, называемый экструзией, при котором смесь керамического порошка с добавками пропускается через формованную головку (например, пластилин). также могут быть изготовлены методом прессования.

Керамические фильтры производятся несколькими способами. Метод полимерной губки позволяет получить структуры с открытыми ячейками путем пропитки полимерной губки керамической суспензией, которую затем выжигают с образованием пористой керамики. Чтобы создать сотовую или ячеистую структуру, используется метод формования пластмасс, называемый экструзией, при котором смесь керамического порошка с добавками пропускается через формованную головку (например, пластилин). также могут быть изготовлены методом прессования.

Выбор губки

- 1 Во-первых, необходимо выбрать полимерную губку с подходящими свойствами. Размер пор губки определяет размер пор конечной керамики после обжига. Он также должен иметь возможность восстанавливать свою первоначальную форму и превращаться в газ с температурой ниже той, которая требуется для обжига керамики. Полимеры, которые могут удовлетворить этим требованиям, включают полиуретан, целлюлозу, поливинилхлорид, полистирол и латекс. Типичные полимерные губки имеют размер от 3,94-39,4 дюйма (10-100 см) в ширину и от 0,394-3,94 дюйма (1-10 см) в толщину.

Приготовление суспензии

- 2 После выбора губки суспензия изготавливается путем смешивания керамического порошка и добавок с водой. Керамический порошок обычно состоит из частиц размером менее 45 мкм. Количество воды может составлять 10-40% от общего веса суспензии.

Погружение губки

- 3 Перед погружением губку обычно сжимают для удаления воздуха, иногда с помощью механического плунжера несколько раз. После погружения в суспензию губке дают возможность расшириться, и суспензия заполнит открытые ячейки. Этап сжатия / расширения может повторяться для достижения желаемой плотности.

Удаление излишков навозной жижи

- 4 После инфильтрации с губки необходимо удалить 25–75% суспензии. Это делается путем сжатия губки между деревянными досками, центрифугирования или пропускания через предварительно установленные ролики. Расстояние между роликами определяет количество снимаемого материала. Иногда пропитанный пенопласт проходит еще один этап формования, поскольку он все еще остается гибким.

Сушка

- 5 Затем пропитанная губка сушится одним из нескольких способов - сушкой на воздухе, сушкой в духовке или микроволновым нагревом. Сушка на воздухе длится от восьми до 24 часов. Сушка в печи происходит при температуре 212–1292 ° F (100–700 ° C) и занимает от 15 минут до шести часов.

Выжигание губки

- 6 Требуется еще один этап нагрева, чтобы удалить органические вещества из суспензии и сжечь губку. Это происходит на воздухе или в инертной атмосфере при температуре от 662 до 1472 ° F (350-800 ° C) в течение от 15 минут до шести часов при медленной и контролируемой скорости нагрева, чтобы избежать разрушения керамической структуры. Температура зависит от температуры разложения губчатого материала.

Обжиг керамики

- 7 Керамическую структуру необходимо нагреть до температур от 1 000 до 1700 ° C, чтобы уплотнить материал с контролируемой скоростью, чтобы избежать повреждений. Цикл обжига зависит от конкретного керамического состава и желаемых конечных свойств. Например, материал из оксида алюминия может потребовать обжига при температуре 2462 ° F (1350 ° C) в течение пяти часов.

Контроль качества

Сырье обычно должно соответствовать требованиям относительно состава, чистоты, размера частиц и других свойств. Свойства, которые отслеживаются и контролируются во время производства, обычно зависят от размеров, а затем и от конструкции. Для поролоновых фильтров необходимо измерить вес фильтра, чтобы определить эффективность покрытия. Экструдированные фильтры измеряются на плотность. Оба параметра относятся к прочностным свойствам.

Побочные продукты / отходы

Производственный процесс тщательно контролируется, чтобы минимизировать отходы. Как правило, избыток суспензии не может быть переработан, так как это может изменить чистоту и содержание твердых веществ в исходной суспензии, что повлияет на конечные свойства.

Будущее

Ожидается, что в 1999 г. рынок металлического литья сократится на 2,7%, в основном из-за ослабления мировой экономики, при этом ожидается, что общий объем поставок достигнет 14,5 млн. Тонн. Продажи немного увеличатся до 28,8 миллиарда долларов. Хотя поставки отливок продолжат незначительно сокращаться в 2000 и 2001 годах, в долгосрочной перспективе ожидается, что поставки в 2008 году достигнут почти 18 миллионов тонн при продажах в 45 миллиардов долларов. Темпы роста поставок и продаж за 10 лет составят 1,7% и 4,75% соответственно.

Более широкое использование более легких металлических компонентов, таких как отливки из алюминия, стимулировало рост автомобильного сектора. Сегодня на одно транспортное средство приходится в среднем 150 фунтов (68,1 кг) алюминиевых отливок, а к 2000 году это количество, по прогнозам, вырастет до 200 фунтов (90,8 кг) в год.

Керамические фильтры будут продолжать играть важную роль в производстве качественных отливок и будут следовать за ростом рынка отливок. Объем в долларах может снизиться из-за продолжающегося снижения цен. Требования к качеству и производительности металлических отливок увеличивают потребность в фильтрах, поскольку они обеспечивают быстрый и надежный способ получения качественных отливок. Таким образом, покупатели кастинга все чаще указывают «отфильтрованный».

Производственный процесс

- Фильтры нижних частот

- Schaffner представляет новую серию фильтров RFI

- Проблема с предварительной заправкой топливных фильтров

- Использование керамики в выхлопных системах для очистки выбросов

- 16 кузнечных приемов

- Резка металла

- Что такое Литейный завод?

- Соображения по выбору фильтра сжатого воздуха

- Важность фильтрации в промышленных и аэрационных воздуходувках

- Подходящее время для замены гидравлических фильтров