20 Блок 3:Движение вертикального фрезерного центра

ЦЕЛЬ

После завершения этого раздела вы сможете:

- Понимание движения станка вертикального фрезерного центра.

- Понимание исходного положения машины.

- Знакомство с координатами станка с ЧПУ.

- Понимание системы координат работы.

- Понятие о коррекции станка и инструмента.

- Установите смещение длины инструмента для каждого инструмента.

Движение машины VMC

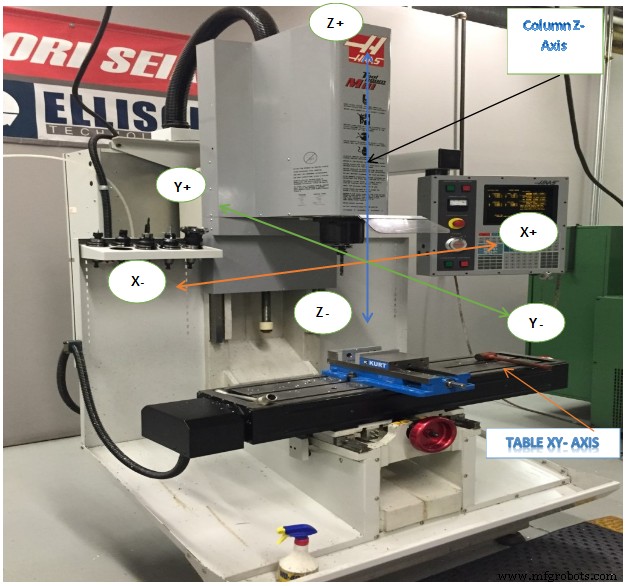

Станки с ЧПУ используют трехмерную декартову систему координат. На рис. 10 показан типичный вертикальный фрезерный центр (VMC). Детали, подлежащие обработке, крепятся к столу станка. Этот стол перемещается в плоскости XY. Когда оператор смотрит на станок, ось X перемещает стол влево-вправо. Ось Y перемещает стол вперед-назад. Колонна станка захватывает и вращает инструмент. Колонна управляет осью Z и перемещается вверх-вниз.

Рис. 1. Движение машины VMC

Координаты станка с ЧПУ

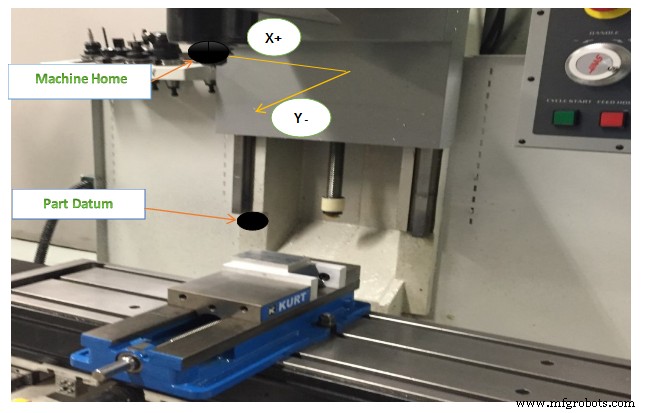

Система координат станка CNCM показана на рисунке 11. Контрольная точка для системы координат станка определяется как центр шпинделя станка. Исходная точка системы координат станка называется Исходная точка станка. Это положение центральной поверхности шпинделя станка, когда ось Z полностью отведена, а стол доведен до предела возле заднего левого угла.

Рис. 2. Система координат машины VMC (исходное положение) )

Как показано на рисунке 12, при работе с ЧПУ всегда думайте, работайте и пишите программы ЧПУ с точки зрения движения инструмента, а не движения стола. Например, увеличение значения координаты +X перемещает инструмент вправо по отношению к столу (хотя стол фактически перемещается влево). Аналогичным образом, увеличение значения координаты +Y перемещает инструмент к задней части станка (стол перемещается к оператору). При увеличении +Z инструмент перемещается вверх (от стола).

О исходном положении машины

Когда станок с ЧПУ включается впервые, он не знает, где расположены оси в рабочем пространстве. Исходное положение определяется последовательностью перезапуска при включении питания, инициируемой оператором нажатием кнопки на панели управления машины после включения питания системы управления.

Последовательность Power On Restart просто медленно перемещает все три оси к их предельным значениям (-X, +Y, +Z). Когда каждая ось достигает своего механического предела, активируется микропереключатель. Это сигнализирует системе управления, что исходное положение для этой оси достигнуто. Как только все три оси перестают двигаться, говорят, что машина находится в исходном положении. После этого координаты машины относятся к этому исходному положению.

Система рабочих координат

Очевидно, было бы трудно написать программу ЧПУ в отношении координат станка. Исходное положение находится далеко от стола, поэтому значения в программе ЧПУ были бы большими и не имели бы легко распознаваемой связи с моделью детали. Чтобы упростить программирование и настройку ЧПУ, для каждой программы ЧПУ устанавливается рабочая система координат (WCS).

WCS — это точка, выбранная программистом ЧПУ на детали, заготовке или приспособлении. Хотя WCS может совпадать с исходной точкой детали в САПР, это не обязательно. Хотя он может быть расположен в любом месте корпуса машины, его выбор требует тщательного рассмотрения.

- Местоположение WCS должно быть найдено с помощью механических средств, таких как краевой искатель, коаксиальный индикатор или датчик детали.

- Он должен быть расположен с высокой точностью:обычно плюс-минус 0,001 дюйма или меньше.

- Это должно повторяться:детали должны каждый раз располагаться в одном и том же положении.

- При этом следует учитывать, как деталь будет вращаться и перемещаться при обработке разных сторон детали.

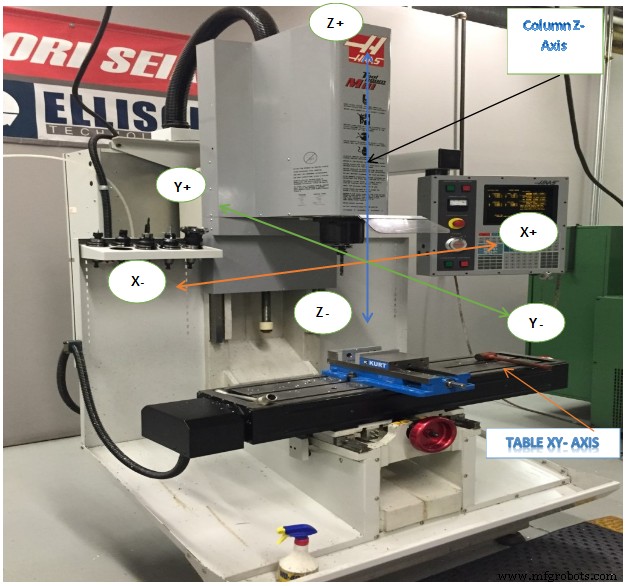

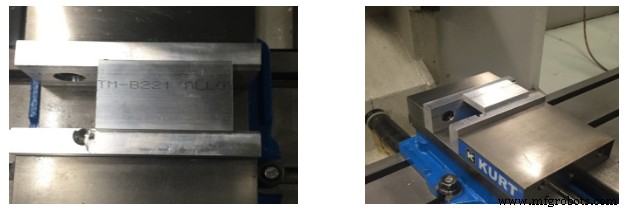

Например, на рисунке 13 показана деталь, зажатая в тисках. Внешние размеры детали уже были отфрезерованы по размеру на ручном станке, а затем установлены на станке с ЧПУ.

ЧПУ используется для изготовления отверстий, карманов и прорезей в этой детали. WCS находится в верхнем левом углу блока. Этот угол легко найти с помощью Edge Finder или Probe.

Вид сверху

Рис. 3. Система рабочих координат (WCS)

Смещения станка и инструмента

Машинные смещения:

Поскольку трудно каждый раз устанавливать тиски в одном и том же положении на станке, расстояние от исходного положения до WCS обычно неизвестно до тех пор, пока тиски не будут установлены и выровнены со станком. Настройку станка лучше всего выполнять после того, как программа будет полностью написана, поскольку оставлять станок с ЧПУ бездействующим в ожидании завершения программирования ЧПУ дорого. Кроме того, программист может передумать в процессе CAM, что сделает любую заранее запланированную настройку устаревшей.

Еще больше усложняет ситуацию то, что разные инструменты выходят из шпинделя станка на разную длину, что также трудно определить заранее. Например, длинная концевая фреза выступает дальше от торца шпинделя, чем короткое сверло. Если инструмент изнашивается или ломается и его необходимо заменить, почти невозможно каждый раз устанавливать точную длину из держателя инструмента.

Следовательно, должен быть какой-то способ связать систему координат станка с WCS детали и учесть различные длины инструмента. Это делается с помощью MachineTool и Fixture Offsets. На станках с ЧПУ доступно множество смещений. Понимание того, как они работают, и правильное их совместное использование необходимы для успешной обработки на станках с ЧПУ.

Смещение детали XY:

Смещения приспособления позволяют системе ЧПУ узнать расстояние от исходного положения станка и WCS детали. В сочетании с коррекцией инструмента, коррекция приспособления позволяет писать программы относительно WCS вместо координат станка. Они упрощают настройку, поскольку нет необходимости знать точное расположение детали в оболочке станка до написания программы ЧПУ.

Пока деталь расположена там, где инструмент может достигать всех операций обработки, она может располагаться в любом месте в огибающей станка. Как только значения смещения приспособления найдены, введены в систему управления и активированы программой ЧПУ, система ЧПУ работает за кулисами, чтобы преобразовать координаты программы в координаты WCS.

Обратите внимание на рис. 14, как смещения детали (+X, -Y) используются для смещения центральной линии шпинделя станка непосредственно над WCS.

Рис. 4. Смещение детали приводит к смещению станка к WCS

Смещение детали по Z

Значение Z смещения детали комбинируется со значением смещения длины инструмента, чтобы указать станку, как сместить точку отсчета Z от исходной точки детали к нулевой Z детали, принимая во внимание длину инструмента. Смещение приспособления Z может использоваться или не использоваться в зависимости от того, как машина настроена и работает.

Коррекция длины инструмента (TLO)

Каждый инструмент, загруженный в станок, имеет разную длину. На самом деле, если инструмент заменяется из-за износа или поломки, срок его замены, скорее всего, изменится, потому что практически невозможно установить новый инструмент в держателе точно в том же месте, что и старый. Станку с ЧПУ нужен какой-то способ узнать, насколько далеко каждый инструмент простирается от шпинделя до наконечника. Это достигается с помощью смещения длины инструмента (TLO).

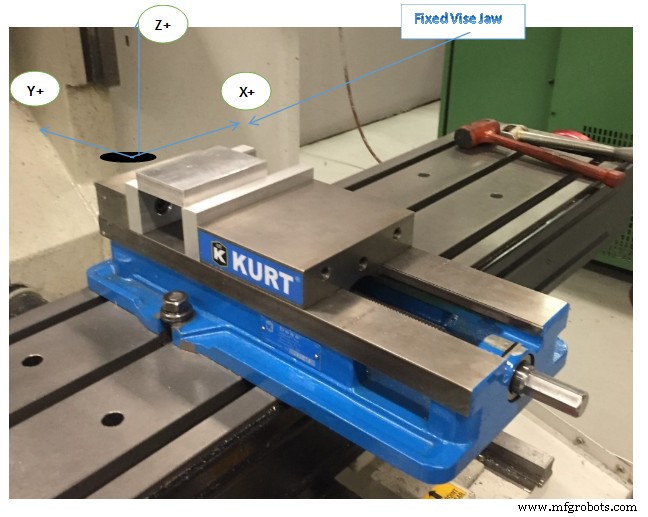

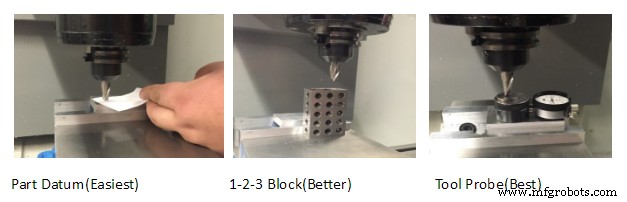

В самом простом случае TLO достигается путем перемещения шпинделя с помощью инструмента из исходного Z-положения станка в Z-нулевое положение детали, как показано в крайнем левом углу на рис. 17 ниже. Инструмент перемещается к нулевой точке детали Z и измеряется пройденное расстояние. Это значение вводится в регистр TLO для этого инструмента. Проблемы, связанные с этим методом, включают необходимость торцового фрезерования детали на нужную глубину перед настройкой инструментов. Кроме того, если точка привязки Z срезана (типично для деталей с 3D-поверхностью), невозможно установить точку привязки в случае поломки или износа инструмента и необходимости его замены. Все инструменты должны быть сброшены каждый раз, когда создается новое задание. При использовании этого метода смещение прибора Z не используется, а устанавливается равным нулю.

Метод, показанный в центре, намного лучше и используется в этой книге. Все инструменты устанавливаются в известное Z-положение, например, верхняя часть прецизионного блока 1-2-3 опирается на стол станка. Это упрощает сброс инструментов, если они изношены или сломаны.

Датчик инструмента очень похож на метод блока 1-2-3, за исключением того, что станок использует специальный цикл для автоматического определения TLO. Он делает это медленно, опуская инструмент до тех пор, пока наконечник не коснется зонда, а затем обновляет регистр TLO. Этот метод быстрый, безопасный и точный, но требует, чтобы станок был оснащен измерительным щупом. Кроме того, щупы инструментов стоят дорого, поэтому необходимо следить за тем, чтобы инструмент не врезался в щуп.

Оба 2-й и 3-й методы также требуют, чтобы расстояние от положения установки инструмента (верхняя часть блока 1-2-3 или щуп инструмента) до опорной точки детали было найдено и введено в смещение приспособления Z. Станок добавляет два значения вместе, чтобы определить общее смещение длины инструмента. Метод для этого включен в.

3 способа установки смещения длины инструмента

Рисунок 5. Способы установки TLO

БЛОК-ТЕСТ

1. Объясните исходное положение машины.

2. На вертикально-фрезерном центре (VMC) ось X перемещает стол в каком направлении.

3. On the Vertical Milling Center(VMC) the Y axis move the table in what direction.

4. On the Vertical Milling Center(VMC) the Z axis move the table in what direction.

5. Please lists 3-ways to set Tool length offsets.

Промышленные технологии

- Возможности вертикального обрабатывающего центра для повышения производительности

- Основные причины для покупки вертикального обрабатывающего центра

- Определение, процесс и типы фрезерных станков

- Вертикальный токарный центр с подвижным перевернутым шпинделем

- Вертикальный токарный центр добавляет возможность нарезания зубьев

- Четырехосевой вертикальный токарный центр для производства валов

- 1 Фрезерные станки

- 22 Модуль 5:Работа с ЧПУ

- Вертикальная мельница с ЧПУ

- Что такое вертикальная обработка?