Переосмысление консолидации деталей с помощью аддитивного производства

Механические узлы распространены как в потребительских товарах, так и в промышленных товарах. Даже относительно недорогие изделия могут состоять из десятков отдельных компонентов, а в сложных машинах легко могут быть сотни или тысячи компонентов. Аддитивное производство (AM) обеспечивает высокий уровень консолидации деталей, иногда даже устраняя необходимость в сборке.

Преимущества аддитивного производства для консолидации деталей

AM обладает уникальной способностью производить детали сложной геометрии, которые невозможно изготовить с использованием традиционных методов производства. Механический узел, который обычно состоит из множества деталей, изготавливаемых как отдельные компоненты, а затем соединяемых вместе, может быть изготовлен аддитивным способом как единое целое, даже если геометрия очень сложная. Помимо упрощения конструкции, есть и другие ощутимые преимущества использования AM для консолидации деталей:

Снижение общих затрат на прогноз

Лучшее и наиболее очевидное преимущество объединения ваших деталей с помощью AM заключается в том, что меньшее количество деталей для сборки означает, что вы тратите меньше денег на сборку. Исключение сборки из уравнения также означает, что вы сократите потенциальные факторы, влияющие на затраты, такие как контроль качества или управление запасами. Используя аддитивное производство для изготовления нескольких деталей как одной, вы снижаете риск скрытых расходов и задержек проекта.

Меньше материала

В традиционном производстве по мере увеличения сложности детали стоимость детали также обычно увеличивается. С AM это не так — по мере увеличения сложности детали стоимость детали не увеличивается. Во многих случаях стоимость детали снизится, потому что увеличение сложности часто означает использование меньшего количества материала. При использовании аддитивного производства можно сократить количество используемых материалов более чем на 70 % по сравнению с традиционным производством.

Снижение общего риска

Консолидация деталей снижает или полностью устраняет ряд рисков. Например, вы можете избежать риска того, что ваш поставщик больше не сможет поставлять рассматриваемую деталь. Этот риск поставщика умножается на количество деталей в сборке. Если вы можете печатать несколько деталей как единое целое с помощью AM, вероятность возникновения этой проблемы значительно снижается.

Есть и другие риски, которые также снижаются. Случаи отказа детали уменьшаются, когда деталь изготавливается как единое целое, а не собирается отдельно. Другой риск — устаревание; когда срок службы детали подойдет к концу, у вас не останется инвентаря, который необходимо утилизировать.

Повышение производительности

Во многих случаях аддитивное производство позволяет создавать детали с более высокими характеристиками, поскольку позволяет получить желательную геометрию, которую невозможно создать при традиционном производстве. Некоторые из применений аддитивного производства, которые имеют впечатляющие преимущества для повышения производительности продукта, включают легкий вес, высокое отношение прочности к весу, теплопередачу и поток жидкости, а также поглощение энергии.

Как определить детали для консолидации?

Если вы думаете о консолидации деталей с помощью AM, первым делом нужно сосредоточиться на функции узла, который вы планируете заменить. Затем вам нужно подвергнуть сомнению предположения, которые привели к вашему первоначальному дизайну, выполненному с использованием традиционного производства.

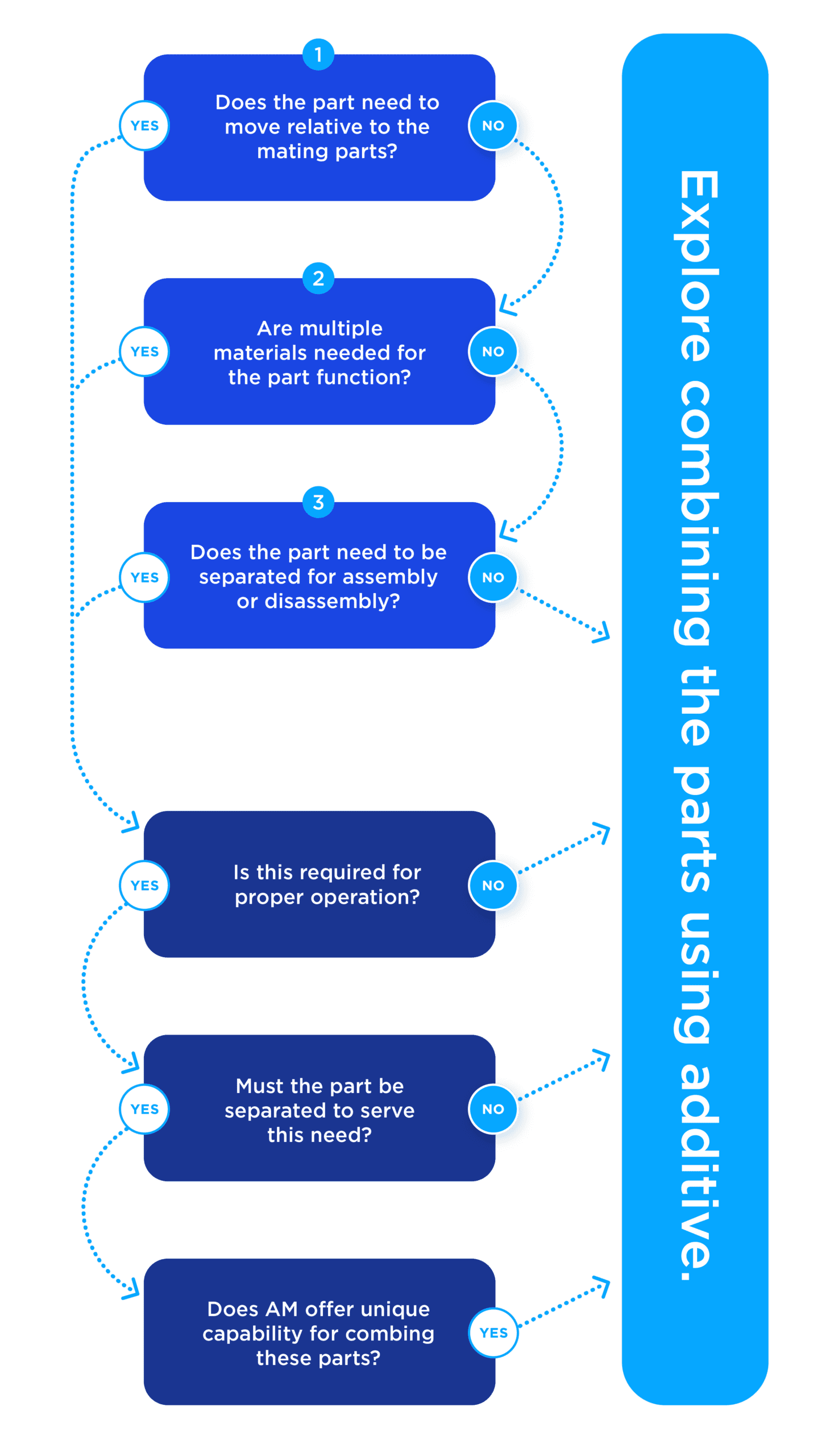

Может оказаться полезным использовать структурированный подход к анализу объединяемых частей. Эффективная и популярная методология анализа производства и сборки известна как «Проектирование производства и сборки» (DFMA®). Модель состоит из трех вопросов, которые помогают инженерам и производителям начать процесс консолидации сборки:

- Должна ли деталь двигаться относительно собранных деталей?

- Необходимо ли несколько материалов для функции детали?

- Нужно ли разбирать деталь для сборки или разборки?

Продумав эти вопросы, конструкторы могут определить теоретическое минимальное количество деталей, необходимых для сборки. Хотя эти вопросы могут послужить отправной точкой, есть несколько дополнительных соображений, которые помогут вам определить, следует ли вам подумать о присадке для консолидации деталей:

- Необходимо ли несколько частей для удовлетворения этого требования?

- Может ли одна часть удовлетворить этому требованию?

Другими словами, действительно ли необходимо несколько частей, чтобы часть функционировала должным образом? Существуют ли другие решения, такие как решетчатые структуры (или другая сложная геометрия), которые можно было бы включить в конструкцию, выполняющую по существу ту же функцию при одновременном сокращении количества необходимых деталей и материалов в целом?

Посмотрите на приведенную ниже диаграмму, чтобы определить, подходит ли вам консолидация деталей с помощью добавок.

Консолидация деталей и аддитивные процессы

Проектирование, направленное на уменьшение количества отдельных компонентов, является лишь одним из факторов консолидации деталей. Еще один способ свести к минимуму количество собираемых деталей в продукте — использовать технологии, делающие возможной консолидацию. Благодаря аддитивным технологиям, таким как HP Multi Jet Fusion (MJF), отдельные компоненты могут быть напечатаны не только как единое целое, но и могут выполнять полный диапазон движений прямо на принтере.

Решение о том, какую аддитивную технологию использовать, зависит от ваших требований к конструкции. Например, с HP MJF детали не требуют опор, что позволяет инженерам создавать более сложные конструкции и подвижные детали. Технология Carbon® требует поддержки, но позволяет печатать прочные компоненты с различной толщиной стенок как единое целое. Отличным примером объединения деталей с помощью Carbon® является подлокотник стула Steelcase SILQ:раньше подлокотник собирался из трех отдельных частей, но благодаря решетчатой структуре и сложной геометрии теперь печатается как единое целое.

Примеры применения консолидации деталей

Есть много приложений, которые могут выиграть от консолидации деталей с помощью AM. На рынке уже есть приложения, такие как механические сборки, гидравлические компоненты, конструкционные детали и многое другое. Производители отмечают повышение производительности и долговечности благодаря объединению нескольких деталей в единое целое. Давайте подробнее рассмотрим, как объединение деталей влияет на два конкретных приложения.

Крыльчатки насосов

Рабочие колеса традиционного производства часто требуют сварки отдельных деталей. С AM их можно печатать как единое целое. Когда крыльчатка насоса изготавливается традиционным способом, она будет иметь зазоры между ее компонентами. При изготовлении с добавкой зазор может быть удален, что улучшает общие характеристики детали. Также важно отметить, что, поскольку сварные соединения были устранены, количество потенциальных точек отказа было уменьшено, а коррозия на сварных швах больше не возникала.

Воздуховоды

Воздуховоды также являются отличными кандидатами для консолидации деталей. Используя сложную геометрию, обеспечиваемую добавкой, можно оптимизировать геометрию детали и воздушный поток. Примером этого является охлаждающий канал в принтерах HP серии 500/300, в которых используется HP MJF. Объединив восемь компонентов в один, HP смогла упростить свою цепочку поставок и снизить стоимость компонентов на 30 процентов.

Производители стремятся добиться снижения затрат, снижения рисков цепочки поставок и повышения производительности за счет консолидации деталей. AM предлагает уникальную возможность еще больше сократить количество сборок из-за сложной геометрии, которая теперь возможна. Если вы хотите узнать больше о том, как можно консолидировать ваше приложение, свяжитесь с нашей командой экспертов сегодня.

Готовы создавать детали с помощью Fast Radius?

Начать цитатуПромышленные технологии

- Жидкостное аддитивное производство:построение 3D-объектов с жидкостью

- Преимущества аддитивного производства

- Шесть скрытых преимуществ изучения аддитивного производства

- Улучшение аддитивного производства с помощью обратного проектирования

- Маркировка деталей гравировальным наполнителем

- Традиционная металлообработка по-прежнему актуальна в производстве

- Аддитивное производство выходит за рамки настольной 3D-печати

- Понимание семи типов аддитивного производства

- Объяснение ультразвукового аддитивного производства

- Допуски GD&T в производстве деталей