Элементы, на которые следует обратить внимание в процессе сборки BGA

Сборка BGA (шариковая решетка) полностью совместима с технологией сборки пайкой. Шаг чип-масштаба BGA может быть 0,5 мм, 0,65 мм или 0,8 мм, а пластиковые или керамические компоненты BGA имеют более широкий шаг, например 1,5 мм, 1,27 мм и 1 мм. Корпуса BGA с мелким шагом повреждаются легче, чем ИС (интегральные схемы) с корпусами выводов, а компоненты BGA позволяют избирательно уменьшать точки контакта для удовлетворения конкретных требований к выводам ввода-вывода. В качестве передовой технологии, применяемой в сборке SMT (технология поверхностного монтажа), корпуса BGA быстро стали важным выбором для соответствия технологии мелкого и сверхмелкого шага, обеспечивая соединение высокой плотности с надежной технологией сборки, что приводит к все больше приложений этого типа пакетов.

Применение устройства рентгеновского томографического контроля в сборке BGA

Большинство производителей печатных плат (печатных плат) и производителей электроники не замечали особой необходимости применять рентгеновский контроль в своем производственном процессе, пока компоненты BGA не применялись при сборке электроники. Традиционные методы контроля считались достаточными, такие как MVI (ручной визуальный осмотр) и электрические испытания, включая MDA (анализ производственных дефектов), ICT (внутрисхемные испытания) и функциональные испытания. Однако все эти методы контроля не позволяют выявить скрытые проблемы паяных соединений, такие как полости, холодная пайка и плохая адгезия оловянного припоя. Система рентгеновского контроля — это тип инструмента контроля, который, как было проверено, способен проверять скрытые паяные соединения и помогает устанавливать и контролировать производственный процесс, анализировать прототип и подтверждать процесс. В отличие от MDA, ICT и AOI (автоматический оптический контроль), система рентгеновского контроля способна подтверждать наличие коротких замыканий, разомкнутых цепей, полостей и выравнивания шариков припоя BGA, контролировать качество процесса и мгновенно предоставлять данные обратной связи для SPC (статистического контроля процесса). с высокой эффективностью производства.

Устройства рентгеновского томографического контроля могут генерировать томографические изображения посредством захвата изображений паяных соединений, которые могут выполнять автоматический анализ паяных соединений и томографическое сканирование в реальном времени. Кроме того, они могут провести точный сравнительный анализ всех паяных соединений компонентов на обеих сторонах печатной платы в течение нескольких секунд или двух минут, что позволяет сделать вывод о том, соответствуют ли паяные соединения требованиям или нет.

Процесс сборки BGA и источник изменений

Для более эффективного использования системы рентгеновского контроля необходимо уточнить параметры контроля процесса сборки BGA и ограничения контроля параметров. Процесс сборки BGA соответствует следующей последовательности:

Когда эвтектические шарики припоя компонентов BGA собираются в паяльной пасте в процессе сборки, их положение обычно корректируется за счет самовыравнивания жидкого припоя. Таким образом, точность монтажа кажется не столь важной, как компоненты выводов с мелким шагом, а ведущим этапом контроля в технологии сборки компонентов BGA является нанесение паяльной пасты и пайка оплавлением. Кроме того, изменение формы и размера паяного соединения также связано со многими другими элементами.

Устранить все вариации практически невозможно, поэтому ключевым моментом в управлении производственным процессом является уменьшение вариаций на каждом этапе производства. Влияние различных вариаций на конечную сборку продукции следует тщательно проанализировать и количественно обработать. При рассмотрении всего процесса от компонентов BGA до процесса сборки печатных плат основными элементами, влияющими на качество паяного соединения, являются:

1. Объем шариков припоя;

2. Размер контактной площадки компонента BGA;

3. Размер площадки для печатной платы;

4. Объем паяльной пасты;

5. Деформация компонента BGA в процессе пайки оплавлением;

6. Деформация печатной платы в месте монтажа BGA в процессе пайки оплавлением;

7. Точность установки;

8. Кривая температуры пайки оплавлением.

Независимо от того, какой тип контрольного устройства используется, должно быть основание для принятия решения о том, квалифицированы паяные соединения или нет. IPC-A-610C регулирует определение критериев приемлемости паяных соединений BGA в пункте 12.2.12. Отличные паяные соединения BGA должны быть гладкими, круглыми, с четкими краями и без полостей. Диаметр, объем, шкала серого и контрастность должны быть одинаковыми для всех паяных соединений с выровненным положением, без смещения или скручивания.

Возможности процесса сборки BGA

Тип компонента BGA используется в качестве примера в следующем обсуждении. Этот тип компонентов BGA представляет собой компоненты PBGA (решетка из пластиковых шариков) с 520 контактами и размером 2 "x 2", с эвтектическими шариками припоя и использованием нечистого флюса. Реализован анализ возможностей процесса 6 сигм для подтверждения точности размещения BGA, обрывов цепей паяных соединений и вероятности возникновения коротких замыканий. Допущения до расчета:

a. На площадку компонента BGA или площадку для печатной платы никаких изменений не распространяется;

b. Компоненты BGA не деформируются (процесс пайки оплавлением);

c. Среднее отклонение вычисляют по среднему объему паяных соединений после пайки оплавлением;

г. Предполагается, что вес компонента BGA сбалансирован плавучестью и поверхностным натяжением;

e. Подушечки и эвтектические шарики припоя должны обладать хорошей паяемостью;

f. Все распределения являются нормальными распределениями.

• Размещение BGA

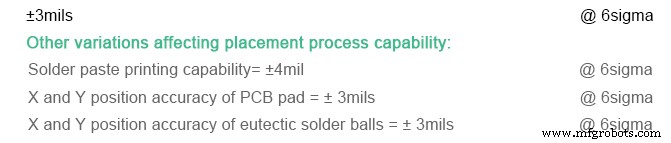

Для монтажа компонентов BGA используется стандартное оборудование SMT. Обычное монтажное оборудование способно распознавать изображения шариков эвтектического припоя BGA со следующими возможностями процесса размещения:

Основываясь на приведенных выше данных, максимальное отклонение размещения составляет 6,53 мила, когда возможности процесса составляют 6 сигм. Поскольку диаметр контактной площадки составляет 28 мил, отклонением размещения можно пренебречь из-за самовыравнивания компонентов, возникающего из-за поверхностного натяжения при расплавлении паяльной пасты. Что касается процесса размещения компонентов BGA, то он соответствует уровню 6 сигм.

• Паяные соединения с разомкнутыми цепями

В процессе сборки часто наблюдаются открытые паяные соединения из-за недостаточного разрушения эвтектического шарика припоя. Что касается PBGA с 520 выводами, то шарики эвтектического припоя представляют собой шарики диаметром 30 мил, стандартное отклонение которых составляет 500 мил 3 . (с участием объема), а объем регулируется на 14 130 мил 3 . Диаметр контактной площадки BGA и печатной платы составляет 28 мил при толщине паяльной пасты 6 мил. Таким образом, средняя высота края шарика припоя BGA составляет приблизительно 24 мила. Что касается способности 6sigma, отражающей изменение объема шарика припоя,

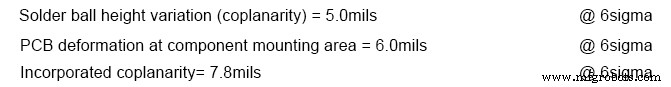

После пайки оплавлением высота опоры для пайки, определяемая средним объемом паяных соединений, составляет 19 мил. Поскольку производительность процесса установлена на уровне 6 сигм, толщина паяльной пасты измеряется в диапазоне от 4 до 8 мил. Кроме того, шарики припоя BGA будут сплющены в паяльную пасту на 3 мил, что приводит к следующим расчетным данным:

Минимальная толщина паяльной пасты под шариками припоя =3 мил. коллапс =10 mils

Минимальное отклонение безопасности, создаваемое для предотвращения размыкания цепи, =2,2 mils

Когда вышеуказанные изменения можно контролировать в определенных диапазонах, процесс пайки оплавлением BGA может достигать 6 сигма.

К сожалению, деформация компонентов BGA и печатной платы обычно приводит к несоответствию высоты пайки во время сборки BGA пайкой оплавлением. Компоненты BGA и площадки для печатных плат отличаются друг от друга, что приводит к изменению процесса. В общем, даже при учете всех вариаций, открытые пайки все равно будут иметь место. Таким образом, система рентгеновского контроля может использоваться для контроля дефектов на открытых паяных соединениях.

• Паяное соединение (короткое замыкание)

Этим же методом можно оценить влияние коротких замыканий паяных соединений на работоспособность процесса сборки. Паяные соединения отличаются друг от друга по диаметру, и данные измерений показывают, что объем соединения каждого паяного соединения находится в диапазоне от 12 800 до 19 250 мил 3 . в соответствии с возможностями процесса 6sigma. В результате высота минимальной опоры для пайки составляет 15 мил, а максимальный диаметр пайки может достигать 38,5 мил. Когда речь идет о компонентах BGA с шагом 50 mils, паяное соединение практически невозможно.

Статистический анализ управления процессом

Эффективный контроль процесса сборки BGA снижает количество отклонений в паяных соединениях. Однако в практическом процессе сборки следующие изменения обычно вызывают колебания процесса, требуя постоянного контроля за ними.

1. Высота и объем паяльной пасты;

2. Диаметр бокового соединения компонентов BGA;

3. Диаметр бокового соединения площадки печатной платы;

4. Центральный диаметр соединения соединений;

5. Размер полости и частота встречаемости;

6. Оловянные шарики.

Толщину паяльной пасты можно контролировать с помощью оборудования для рентгеновского контроля, а изменения процесса можно контролировать в пределах определенного уровня в зависимости от формы и консистенции паяного соединения.

Статья, написанная редактором PCBCart Дорой Янг, первоначально опубликована в майском номере журнала SMT007 за 2018 год.

PCBCart профессионально справляется со сборкой BGA

PCBCart уже много лет предоставляет услуги по сборке печатных плат, у нас есть богатый опыт в проекте сборки BGA. Мы можем обрабатывать BGA с шагом 0,4 мм или больше, а количество шариков BGA составляет от 2 до 50. Если ваши потребности в печатной плате включают сборку BGA, не стесняйтесь обращаться к нам за практичным и экономичным решением. Или вы можете нажать кнопку ниже, чтобы отправить запрос на расценки на печатную плату, и мы свяжемся с вами как можно скорее с указанием стоимости сборки печатной платы и решения.

Полезные ресурсы

• Краткое введение в типы корпусов BGA

• Введение в технологию упаковки BGA

• Факторы, влияющие на качество сборки BGA

• Единая производственная служба PCBCart Охватывает изготовление печатных плат, поиск компонентов и сборку под ключ

Промышленные технологии

- Ультразвуковая обработка (USM):механика, параметры процесса, элементы, инструменты и характеристики

- Многофункциональные инструменты, которые должны быть во всех автомастерских

- 4 отрасли, которые должны использовать преимущества отслеживания активов

- Процесс сборки печатной платы:6 вещей, которые вам нужно знать

- Как улучшить процесс анодирования пластика?

- Процесс сборки печатной платы

- Узел печатной платы – как он производится?

- Практики, обеспечивающие безупречную сборку печатных плат

- Важные факторы, которые следует учитывать при аутсорсинге процесса сборки коробки

- Пошаговый процесс сборки бессвинцовой печатной платы