Применение технологии отделки поверхности на пресс-форме

В этой статье будет представлена широко используемая технология отделки поверхности пресс-формы с трех аспектов:метод физической обработки поверхности, метод химической обработки поверхности и метод отделки поверхности покрытием.

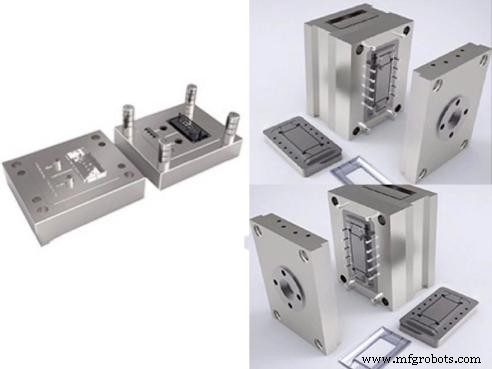

Краткое введение в форму

Пресс-формы – это различные формы или инструменты, используемые в промышленном производстве для получения желаемых продуктов путем литья под давлением, выдувного формования, литья под давлением или ковки, плавки, штамповки. , и другие методы. Пресс-форма – это инструмент, используемый для изготовления фасонного изделия. Форма состоит из различных частей и в основном реализует обработку формы объекта за счет изменения физического состояния формируемого материала.

Форма придает заготовке определенную форму и размер под действием внешней силы. Он широко используется при экструзии, литье под давлением, прессовании деталей из порошковой металлургии, а также при прессовании или литье под давлением керамики, резины и других изделий.

Процесс отделки поверхности и форма

В современном производстве широко используются пресс-формы. Являясь важным технологическим оборудованием, пресс-формы необходимы для производства различных промышленных товаров. С развитием многих отраслей промышленности, таких как аэрокосмическая и автомобильная, требования к технологии обработки пресс-форм становятся все выше и выше. В области изготовления пресс-форм широко применяется технология отделки поверхности. В процессе обработки поверхности недостатки в материале формы могут быть устранены таким образом, что форма имеет тенденцию развиваться в более разнообразном направлении.

В процессе отделки поверхности формы свойства материала формы могут быть изменены физическими, химическими методами, методами покрытия поверхности и т. Д. Материал поверхности и производительность формы могут быть значительно улучшены. Применение различных технологий отделки поверхности может изменить характеристики, состав и структуру поверхностного слоя формы, тем самым достигнув существенного улучшения и оптимизации характеристик поверхности формы. Например, улучшаются фрикционные характеристики, теплоизоляционные характеристики, характеристики извлечения из формы, износостойкость, твердость и сопротивление заеданию формы, а также улучшаются стойкость к окислению и коррозионная стойкость. Срок службы пресс-формы может быть значительно увеличен. Технология отделки поверхности имеет большое значение для снижения затрат на производство пресс-форм, повышения уровня качества и увеличения срока службы. В то же время это также способствует повышению эффективности производства и позволяет в полной мере раскрыть потенциал материалов для пресс-форм.

Распространенный процесс отделки поверхности пресс-формы

1. Физическая обработка поверхности

Метод физической обработки поверхности, который мы называем, в основном имеет три аспекта:высокочастотная закалка поверхности, технология поверхностного покрытия и закалка поверхности пламенем.

- Высокочастотное подавление

Высокочастотная закалка относится к помещению формы в переменное магнитное поле и позволяет переменному магнитному полю нагревать форму. После закалки, используемой в технологии обработки поверхности, поверхность формы имеет более высокую твердость, которая на 2-3HRC выше, чем при общей закалке , и является относительно хрупким, что значительно улучшает усталостную прочность пресс-формы.

Высокочастотная закалка в основном используется для поверхностной закалки металлических деталей промышленного назначения. Это метод термической обработки металла, при котором на поверхности заготовки создается определенный индукционный ток, который быстро нагревает поверхность детали, а затем быстро охлаждает ее. Индукционная закалка не подходит для пресс-форм сложной формы.

- Технология покрытия поверхности

Технология поверхностного покрытия в основном использует свойства внешнего покрытия для обработки формы.

- Процесс тушения пламени

Закалка поверхности пламенем представляет собой процесс термической обработки, при котором пламя смешанного горения ацетилена и кислорода распыляется на поверхность детали, так что деталь быстро нагревается до температуры гашения. Затем на поверхность детали сразу распыляется вода. Закалка поверхности пламенем подходит для штучного или мелкосерийного производства, крупносерийных деталей из среднеуглеродистой стали и среднеуглеродистой легированной стали, для которых требуются твердые и износостойкие поверхности, способные выдерживать ударные нагрузки.

2. Химическая обработка поверхности

Метод химической обработки поверхности заключается в том, что для выполнения технических требований и улучшения характеристик поверхностного слоя формы форму помещают в активную среду с определенной температурой для сохранения тепла, и в поверхность формы пропитывают один или несколько элементов. Цель состоит в том, чтобы изменить химическую структуру и состав поверхности пресс-формы.

Он проникает в различные элементы в зависимости от поверхности, чтобы улучшить износостойкость и коррозионную стойкость поверхности пресс-формы. Методы химической обработки поверхности различаются по типам элементов, проникающих в поверхностный слой, обычно борирование, азотирование, науглероживание, карбонитрирование, инфильтрация ванадием, алитирование и т. д. Коррозионная стойкость, износостойкость, стойкость к окислению и сопротивление усталости поверхности пресс-формы могут быть значительно улучшены путем химической обработки поверхности.

- Боронирование

Существует множество методов борирования, таких как борирование в солевых ваннах, борирование в твердом состоянии и борирование в газе. Международные методы обработки более распространены с твердым борированием и борированием в солевых ваннах.

Борирование в основном используется для повышения износостойкости и определенной коррозионной стойкости. Процесс борирования повышает твердость поверхности и износостойкость, а также повышает термостойкость и коррозионную стойкость.

- Науглероживание

Большая часть низкоуглеродистой стали или низколегированной стали использует процесс науглероживания. Процесс науглероживания в основном предназначен для придания поверхностному слою заготовки высокой твердости и износостойкости. Напротив, центральная часть заготовки по-прежнему сохраняет прочность и пластичность низкоуглеродистой стали. Материал более низкого качества заменяет материал более высокого качества науглероживанием и закалкой. Таким образом, благодаря обеспечению качества материала пресс-формы себестоимость производства снижается.

Процесс науглероживания подходит для форм, которые одновременно подвергаются большим ударным нагрузкам или сильному износу. Однако процесс науглероживания не подходит для форм, требующих более высокой точности. Поскольку температура в процессе науглероживания относительно высока, после цементации необходима термическая обработка, что приведет к большой деформации формы.

- Азотирование

Азот может образовывать мягкую поверхность в соответствии с требованиями различных обрабатываемых деталей и проникать в процесс закалки пресс-формы. Противозадирные свойства, термостойкость, коррозионная стойкость, сопротивление усталости и износостойкость пресс-формы достигли высокого уровня благодаря процессу азотирования. По сравнению с процессом науглероживания температура инфильтрации аммиака относительно намного ниже, около 500 ~ 600°C. Следовательно, диапазон деформации формы при обработке пропиткой аммиаком невелик, что может значительно улучшить общее качество формы.

Из-за высокой стоимости, длительного времени работы и сложности процесса азотирования , обычно используется в пресс-формах с высокими требованиями к термостойкости, точности и износостойкости.

Скорость метода инфильтрационной обработки относительно высока, деформационная способность формы относительно мала, и она обладает высокой износостойкостью, что может значительно увеличить срок службы формы.

- Нитроцементация

Нитроцементация относится к химической обработке азотом и углеродом глубоко в поверхности формы. Нитроцементация обычно делится на жидкое карбонитрирование. и газовое азотирование . Преимущества технологии нитроцементации заключаются в том, что она имеет более высокую скорость обработки, меньшую деформацию формы, более высокую антиадгезионную и износостойкость, а также может увеличить срок службы формы.

3. Метод обработки поверхностного покрытия

(1) Пар или газ металлического элемента вводят в ионизационную камеру методом ионной имплантации, чтобы он ионизировался в положительные ионы и ускорялся высоковольтной электростанцией, чтобы положительные ионы могли быть внедрены в твердое тело при высокоскоростной. Ионная имплантация может улучшить механические свойства поверхности формы и повысить износостойкость формы.

(2) Термическое напыление металлокерамического покрытия на форму с помощью технологии термического напыления может улучшить ударопрочность, сопротивление адгезии, твердость и другие характеристики.

(3) Рабочая температура метода гальванической обработки поверхности ниже, что снижает деформацию формы и не влияет на производительность формы.

Заключение

JTR предлагает различные технологии отделки поверхности и является профессиональным производителем, специализирующимся на предоставлении высококачественных услуг по быстрому прототипированию и массовому производству. Если вы хотите узнать о связанных технологиях или у вас есть соответствующие потребности, свяжитесь с нами.

Промышленные технологии

- Ваш путеводитель по композитной науке и технологии

- Технология граничных приложений приносит пользу всем отраслям

- Применение технологии быстрого прототипирования в литье по выплавляемым моделям

- Ваш путеводитель по решениям для обработки поверхности 3D-печати

- 6 современных технологий литья, которые вы должны знать

- Руководство, которое необходимо знать об отделке поверхностей

- 5 типов технологии обработки для изготовления пресс-форм

- Что такое пассивирующее и конверсионное покрытие | CNCLATHING Услуги по отделке поверхностей

- Технология поверхностного монтажа — что это такое?

- Применение технологии нижнего заполнения в сборке печатной платы