Что такое срок службы инструмента? Как оптимизировать оснастку с помощью машинных данных

Стоимость инструмента в сочетании с утилизацией дефектных деталей делает продление срока службы инструмента важной задачей для металлообрабатывающих компаний. Традиционная обработка основывалась на настройках, определяемых экспериментально для определения срока службы станка. Операторы могли регистрировать количество деталей до тех пор, пока инструмент не выйдет из строя или не начнет разрабатывать детали, не соответствующие спецификации. Среднее количество этих деталей можно использовать для установления порогового значения срока службы инструмента. В качестве альтернативы они могут использовать количество деталей, предоставленное OEM-производителем станка, для определения частоты смены инструмента.

Эти решения неточны, что приводит к одному из двух:

- Инструмент недоиспользуется, то есть заменяется до того, как срок его службы подошел к концу.

- Инструмент используется чрезмерно, что приводит к браку деталей и простоям.

Мониторинг инструментов позволяет производителям отслеживать и оптимизировать срок службы своих инструментов, чтобы обеспечить максимальную рентабельность инвестиций, не страдая от последствий катастрофических отказов инструментов.

Что такое стойкость инструмента?

Срок службы инструмента относится к сроку службы станка. Его можно выразить в количестве хороших деталей, которые данный инструмент способен обработать. Как только инструмент изнашивается до такой степени, что создаваемые детали выходят из строя, его срок службы заканчивается, и инструмент следует заменить.

Износ инструмента, поломка инструмента и срок службы инструмента — это реальность обработки с ЧПУ. Все инструменты изнашиваются и в конечном итоге выходят из строя, если продолжают работать. Однако именно эффективное управление сроком службы инструмента позволяет производителям максимально эффективно использовать свои станки.

Единственный возможный способ увеличить срок службы станка, предотвратив при этом брак деталей и отказы, — это собрать данные станка и использовать их для определения времени замены инструмента.

Все инструменты имеют предсказуемые кривые срока службы — период времени, в течение которого инструмент должен служить и производить детали в соответствии с требуемыми стандартами качества. Однако срок службы инструмента может быть трудно точно определить, особенно если это делается вручную, из-за большого разнообразия факторов, влияющих на срок службы инструмента. Например, обрабатываемый материал, тип резки, скорость и скорость подачи и т. д.

Источник

7 способов увеличить срок службы инструмента

Хотя ни один инструмент не вечен, существует множество факторов, влияющих на срок службы инструмента. Вот несколько способов уменьшить износ инструмента:

1. Используйте подходящие скорости и каналы

Когда режущий инструмент вращается, растачивает или режет с заданной скоростью резания, он также перемещается вдоль заготовки. Использование правильных настроек скорости и подачи значительно увеличивает срок службы инструмента. Хотя фактическое время резания всегда имеет значение, правильные настройки скорости и подачи могут продлить срок службы инструмента.

2. Нанесите смазочно-охлаждающую жидкость

В процессе резки выделяется много тепла из-за контакта металла с металлом. Правильный тип смазочно-охлаждающей жидкости и правильное количество применяемой жидкости продлевают срок службы инструмента.

3. Не нарезайте чипсы повторно

Стружка — это способ удаления металлического материала с заготовки после резки. Они также уносят лишнее тепло, выделяющееся при резке. Но настройки должны быть правильными, чтобы предотвратить повторное нарезание стружки, что приводит к увеличению износа по задней поверхности, образованию лунок и другим причинам износа инструмента.

4. Используйте правильные инструменты

Сложность заготовки, шероховатость поверхности, требуемая точность обработки, требования к допускам для готовой детали и другие факторы имеют решающее значение. Например, некоторые заготовки могут быть достаточно прочными, чтобы использовать инструмент из быстрорежущей стали. Знание этих параметров поможет выбрать правильный инструмент для сочетания факторов.

5. Распределите износ по переднему краю

Программы и планы резки должны быть разработаны таким образом, чтобы использовать как можно больше передовых технологий. Постоянное сосредоточение внимания на одной части режущего инструмента может увеличить износ инструмента.

6. Контроль биения

Возраст оборудования может повлиять на биение при механической обработке. Современные станки могут иметь автоматизированный держатель инструмента. Этот держатель инструмента обеспечивает правильное позиционирование и фиксацию инструмента. Для более старых станков биение происходит из-за смещения или фиксации центра вала инструмента относительно центральной линии центральной оси и может привести к браку деталей и сокращению срока службы инструмента.

7. Контроль отклонения

По мере накопления тепла во время резки возникают огромные силы резания, поскольку характеристики материала влияют как на инструмент, так и на заготовку. Стружка, которая образуется по мере того, как металл удаляется и выходит из заготовки, отталкивается назад, когда она накапливается. Если переменные неверны, это может погнуть или отклонить инструмент.

Факторы, влияющие на срок службы инструмента

Используя расчет кривой срока службы инструмента, такой как уравнение стойкости инструмента Тейлора, можно нанести на график различные факторы, чтобы спроецировать различные кривые срока службы инструмента в зависимости от применяемой комбинации переменных. К ним относятся:

Скорость резки

Быстрее не всегда лучше. Твердость заготовки, различные материалы инструмента, сложность обработки и другие факторы определяют оптимальную скорость для каждой комбинации факторов.

Скорость подачи и глубина резания

Как и скорость резания, можно оптимизировать скорость подачи и глубину резания. И эта оптимальная точка будет определяться агрессивностью требуемого разреза.

Твердость заготовки

Инструменты, используемые для резки очень твердых материалов, изнашиваются быстрее, чем те, которые используются для резки более мягких металлов. Различная твердость заготовки может вызвать различные типы износа инструмента. Наросты на кромках могут возникать на мягких металлах, таких как алюминий. Такие металлы, как титан, могут привести к катастрофическим поломкам неправильного инструмента.

Материал инструмента

Как и твердость заготовки, инструментальный материал должен иметь рабочие характеристики, которые соответствуют или превышают характеристики обрабатываемой детали. Некоторые инструменты могут быть специально закалены для работы с закаленной сталью или экзотическими металлами, такими как титан. Но они также должны быть предназначены для работы с металлами с плохой обработкой поверхности.

Тип резки

Некоторые режущие инструменты придают легкое истирание для создания шероховатости поверхности. Другие более агрессивны. Как и скорость резания и подача, тип резания необходимо учитывать при построении кривых стойкости инструмента и снижении износа.

Использование MachineMetrics для увеличения и оптимизации срока службы инструмента

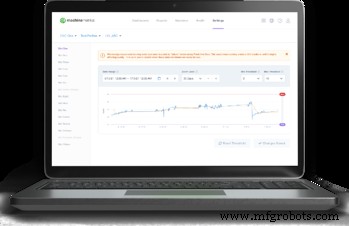

MachineMetrics Tool Monitoring собирает данные о машине прямо из системы управления машиной, предоставляя точные данные о производительности и состоянии машины в режиме реального времени. Данные могут быть собраны для мониторинга станка и определения пороговых значений, когда отказ инструмента неизбежен.

Использование пороговых значений для определения срока службы инструмента, чтобы его можно было заменить.

Использование пороговых значений для определения срока службы инструмента, чтобы его можно было заменить.

Кроме того, эти данные можно использовать для разработки алгоритмов прогнозирования и предотвращения катастрофических отказов станков. Вместо того, чтобы вручную собирать количество деталей или использовать рекомендации производителей станков по сроку службы инструмента, пользователи могут использовать точные данные станка для определения более эффективных параметров срока службы инструмента.

Аналитика станков может быть использована для оптимизации процессов вокруг станка, обеспечивая связь и автоматизацию, которые способствуют максимальному увеличению срока службы инструмента. Например, операторы могут быть уведомлены о неизбежном отказе инструмента, чтобы заблаговременно заменить станок.

Это обеспечивает несколько основных преимуществ:

- Катастрофических сбоев инструментов можно избежать

- Сокращение времени простоя из-за сбоев инструментов или чрезмерных сбоев инструментов

- Максимальный срок службы инструмента для обеспечения наибольшей рентабельности инвестиций в инструмент.

- Продукция более высокого качества с большей производительностью при первом проходе.

Пример из практики:как BC Machining прогнозирует и предотвращает поломку инструмента

«Раньше мы часто теряли треть деталей за нашу смену, не говоря уже о том, что тратили не менее часа на сортировку деталей для определения брака. С момента использования технологии прогнозирования поломки инструмента MachineMetrics эти потери были устранены».

– Майк Дрискелл, инженер-технолог, BC Machining

Компания BC Machining, производитель сборных металлических деталей, производила такое большое количество лома, что им приходилось запускать свои машины на 200% мощности только для того, чтобы достичь своих производственных целей. Не зная, когда инструменты износились или вот-вот сломаются, BC Machining накопила значительные затраты на производство лома и замену сломанных инструментов.

Чтобы предотвратить образование брака и максимально увеличить срок службы инструмента, они заключили партнерское соглашение с MachineMetrics. Прочтите наш пример из практики, чтобы узнать, как компания BC Machining практически избавилась от брака из-за износа инструментов, значительно сократила время их замены и ежегодно экономила 72 тыс. долл. США на каждом станке.

Прочитайте полный пример из практики.

Промышленные технологии

- Как избежать ошибок с проектами анализа данных

- Что мне делать с данными ?!

- Как оптимизировать электрические проекты с помощью E3.schematic

- Что такое бережливое производство? Как оптимизировать с помощью гибкой автоматизации

- Как построить гибкую производственную систему с помощью автоматизации станков с ЧПУ

- Что такое строгальный станок? - определение, детали и типы

- Smart Tooling:как бесконтактная система управления Haimer помогает снизить производственные затраты

- Хорошая вибрация:как оптимизировать настройки машины, чтобы свести к минимуму вибрацию

- Что такое SPC:как производители стабилизируют машинное производство

- Как добавить новый инструмент