Анализ первопричин:полное руководство для производителей

Поиск источника проблем в цехе

Производство может быть хаотичным, динамичным и сложным процессом, заставляющим производителей не только выявлять, но и решать уникальные задачи. Эти проблемы могут замедлить производство, создавая узкие места или остановки, когда они меньше всего ожидаются. Когда возникают такие проблемы, многие обращаются к анализу первопричин (RCA), чтобы найти решение.

Вот что мы рассмотрим в этом подробном руководстве по выявлению основных причин. Не стесняйтесь переходить к определенному разделу:

- Что такое анализ основных причин?

- Преимущества RCA

- Как выполнить анализ первопричин

- Доступные методы и инструменты

- Изучение примеров анализа первопричин

Что такое анализ основных причин?

Анализ первопричины, или RCA, представляет собой особый процесс, который признает, что сбои и проблемы могут быть связаны с определенной причиной и что решение по устранению этой причины отразится на цепочке и приведет к улучшению состояния. RCA пытается определить причину дефектов и проблем, а не просто устранить симптомы или «потушить пожар».

Преимущества анализа первопричин

Анализ первопричин признан важнейшим компонентом как в методологии бережливого производства, так и в методологии «Шесть сигм». Это оптимизирует время, необходимое для поиска причины проблемы, и обеспечивает структуру для решения проблем в рамках производства.

К преимуществам анализа первопричин относятся:

- Экономия затрат

- Поскольку анализ первопричины лечит «болезнь», а не симптомы, он может снизить затраты за счет сокращения времени простоя, уменьшения количества дефектов и улучшения процессов.

- Реалистичные процессы

- Многие производственные компании работают с частично нарушенными технологическими процессами. Анализ первопричин помогает оптимизировать процессы для предоставления практических решений и разработки СОП, которым можно следовать, не срезая углы и не отклоняясь от процесса.

- Автоматизация

- Сегодня фабрики имеют доступ к данным и возможность их анализа в большей степени, чем когда-либо прежде. Эти данные можно анализировать, анализировать и контекстуализировать, чтобы сделать анализ основных причин расходным материалом для других отделов и заводов в той же компании. Это действует как множитель силы для улучшения.

- Проактивность

- Поскольку автоматизация посредством анализа данных идеально подходит для результатов анализа первопричин, проблемы с безопасностью, обслуживанием и качеством можно прогнозировать более точно и быстро принимать меры, чтобы сократить время простоя.

Как выполнить анализ первопричин

Подход к анализу основных причин будет отличаться от компании к компании, а также от проблемы к проблеме. Он может сосредоточить внимание на проблемах, связанных с конкретными машинами, на конкретном типе машин OEM. Его также можно использовать для анализа узких мест между отделами. Или его можно использовать для устранения общезаводских дефектов внутри предприятия.

Как правило, анализ первопричин включает шесть шагов:

1. Определение проблемы

Первый шаг — самый важный. Все члены команды должны понимать проблему. Надо сказать объективно. И нужны уточняющие вопросы, чтобы определить, что это действительно насущная проблема или узкое место. Это самый общий этап, который представляет собой общую формулировку проблемы, такую как уровень брака, узкое место или пропущенная поставка.

2. Сбор данных

Сбор данных имеет решающее значение для анализа первопричин. Здесь члены команды пытаются перечислить как можно больше причинных элементов. Все на столе, и список может быть широким и подробным. Сегодня стало проще находить и использовать данные для анализа первопричин, поскольку многие производители OEM-оборудования встраивают сбор данных в свои машины. Также может случиться так, что фабрика развернула устройства сбора данных для тех машин, которые изначально не содержат их.

3. Отделение причин от симптомов

Обычно симптомы путают с причинами. Некоторые инструменты и методы могут помочь отделить симптомы от причин. Предполагается, что если причины могут быть определены и устранены, симптомы перестанут существовать. Здесь сбор данных также может иметь решающее значение, поскольку многие системы сбора данных имеют аналитику, способную определять категории проблем.

4. Определение корректирующих действий

Как только основная причина определена, можно разработать эффективное решение. Это может включать в себя обучение, механическую модификацию, планировку пола или более надежный сбор данных и аналитические возможности. Часто данные могут помочь в разработке корректирующих действий. Имея под рукой данные и аналитические сведения в режиме реального времени, когда определяется основная причина, менеджеры могут создать актуальное, реальное решение на основе фактических данных.

5. Внедрение решения

После установления основной причины и определения корректирующих действий команда должна внедрить решение. Это означает пересмотр или замену старых СОП, создание новых рабочих процессов и проверку результатов. Чем глубже возможности сбора данных, тем больше влияние анализа на выбранное решение. Можно даже запрограммировать автономные или полуавтономные действия машин, чтобы помочь внедрить или контролировать ход решения или повлиять на его рост.

6. Проверка и расширение результатов

Ни одно решение не работает долго без процесса аудита. Эта часть аудита должна подтвердить эффективность решения. Это становится более доступным, когда сбор данных является надежным и подвергается анализу в реальном времени. Поступая таким образом, действительность решения может быть проверена или скорректирована для повышения эффективности. И если ответ будет успешным, основная причина может быть передана другим процессам и отделам внутри компании.

Анализ первопричин может быть проведен командой вручную. Но в сочетании с расширенным сбором и анализом данных это ускоряет и усиливает воздействие. Решения могут быть развернуты на других фабриках и в других отделах, столкнувшихся с аналогичными проблемами, что может повысить эффективность производства и уменьшить количество брака в производстве.

Методы и инструменты анализа первопричин

Для компаний, занимающихся анализом первопричин, доступно множество инструментов и методологий. Ниже мы приводим краткий обзор многих из этих стратегий:

Пять почему

Один из самых простых инструментов анализа основных причин также является одним из самых эффективных. Просто спросив «почему» пять раз, вы сможете углубиться в суть дела. Это заставляет думать глубже и критичнее, пока не будут исчерпаны все оправдания. В реальности может потребоваться чуть больше или меньше пяти, но методология заключается в том, что окончательный ответ можно получить, спросив, почему, пока не будут приняты все решения.

Схемы "рыбий скелет"

Диаграммы «рыбий скелет», также известные как диаграммы Исикавы, представляют собой наглядные диаграммы причин и следствий, которые помогают выявить причины из всех сопутствующих факторов. Проблемой считается «голова» рыбы. Причины классифицируются как более мелкие кости в списке категорий причин. Визуальный аспект помогает командам оценивать варианты, которые не могли возникнуть только при абстрактном мышлении.

Источник изображения

Источник изображения

Анализ вида отказа и его последствий

Для продуктов высокой сложности, непрерывность работы которых имеет решающее значение, анализ характера и последствий отказа (FMEA) является вариантом для определения первопричины. Этот метод рассматривает области, в которых может произойти сбой конструкции. Во многих отношениях он ищет первопричины дефектов и сбоев до того, как они произойдут. Это может помочь в определении сбоев процесса сборки или производства.

Анализ дерева отказов

Для анализа первопричин в критически важных системах безопасности, где технические дефекты могут привести к катастрофическим последствиям, анализ дерева отказов (FTA) является эффективным инструментом анализа первопричин. Это помогает понять, как могут произойти системные сбои и какие сбои возможны. Затем это «нежелательное состояние» присваивается событиям сбоев более низкого уровня в дереве, что помогает идентифицировать возможные сбои и позволяет инженерам компенсировать или устранить риск сбоя.

Диаграммы Парето

Диаграмма Парето — еще один проверенный и надежный метод визуализации, который помогает командам понять частоту возникновения проблем при анализе первопричин. Он визуально ранжирует проблемы, чтобы помочь командам понять, что им нужно решить в первую очередь. Диаграммы Парето также полезны, когда причин много.

Перечислив их в порядке важности, можно сначала разработать решения для устранения наиболее значительных дефектов. Анализ первопричин, часто являющийся частью методологий бережливого производства или шести сигм, затем можно повторить для рассмотрения следующих нескольких уровней на диаграмме, чтобы продолжить улучшения после начального этапа.

Диаграммы Парето позволяют легко определить 20 % проблем, которые вызывают 80 % проблем.

Является/не является анализом

Говорят, что половина жизни состоит в том, чтобы знать, чего не делать. Как и пять «почему», анализ «Является/Не является» прост, но мощен. Визуально разделяя проблему на категории «есть» и «не является», группы анализа первопричин могут создать список, на котором следует сосредоточиться, что поможет им понять, какие условия влияют на ситуацию, а какие нет. Это позволяет командам следить за ходом событий и не дает им перечислять или искать ложные причины.

Изучение примеров анализа первопричин с помощью MachineMetrics

Поиск первопричины любой проблемы требует специальной команды и напряженной работы. И чем больше ручных усилий, тем больше времени потребуется для модификации процесса. Но сегодня у команд по оптимизации процессов есть союзник в борьбе за выявление основных причин.

Сбор данных быстро становится стандартом в современных производственных средах. Сложные устройства сбора данных, программное обеспечение и аналитические программы заменяют электронные таблицы, диаграммы, созданные вручную, и системы ввода с участием человека, используемые для анализа первопричин.

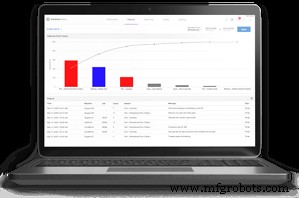

Благодаря таким платформам, как MachineMetrics, компании теперь могут использовать автоматизированный сбор данных в режиме реального времени, а также расширенную аналитику для предоставления пригодных для использования, стандартизированных и контекстуализированных данных для тех, кто ищет первопричины проблем. Эти данные, собранные непосредственно при управлении машинами, означают, что точность и беспристрастность основных причин могут быть определены быстрее и эффективнее, чем ручные процессы.

Давайте рассмотрим несколько примеров того, как MachineMetrics можно использовать для выявления причин проблем в вашем цеху:

RCA в режиме реального времени:информационная панель текущей смены

Информационная панель текущей смены — отличное решение для мониторинга хода производства в режиме реального времени. Он обеспечивает видимость производительности до цели, поэтому операторы могут сравнивать ожидаемую и фактическую производительность. Таким образом, вы можете предоставить операторам и менеджерам возможность оперативно выявлять проблемы.

Это отличная краткосрочная стратегия в режиме реального времени для решения повседневных проблем, прежде чем можно будет провести более глубокий анализ.

Существует несколько представлений, которые можно использовать для панели мониторинга текущей смены, включая сведения о количестве деталей, OEE, использовании и времени простоя.

Наши клиенты обычно устанавливают мониторы по всему цеху, чтобы все заинтересованные лица имели полный обзор всех используемых машин.

Наши клиенты обычно устанавливают мониторы по всему цеху, чтобы все заинтересованные лица имели полный обзор всех используемых машин.

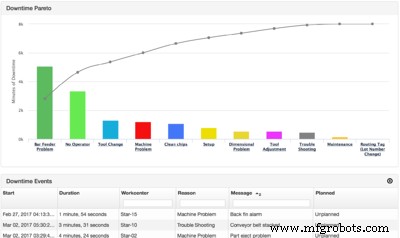

Выявление основных причин простоев с помощью отчетов Парето

Одним из наиболее полезных отчетов для понимания причин простоя является отчет Парето о простое, в котором собраны все зарегистрированные причины простоя.

С помощью этого отчета вы можете легко определить самые вопиющие причины простоя. Кроме того, вы можете сегментировать данные по разным сменам, машинным ячейкам или даже отдельным машинам для более детального изучения возможных проблем. Кроме того, вы можете увидеть, где происходит незапланированное время простоя по сравнению с запланированным временем простоя.

Общие категории простоев включают чрезмерную смену инструмента, чрезмерную смену работы, отсутствие оператора и незапланированное техническое обслуживание станка. С помощью MachineMetrics вы не только получите точное представление о времени простоя, но и сможете определить, в чем проблема.

Время простоя MachineMetrics по Парето визуализирует основные причины простоя в цехе.

Время простоя MachineMetrics по Парето визуализирует основные причины простоя в цехе.

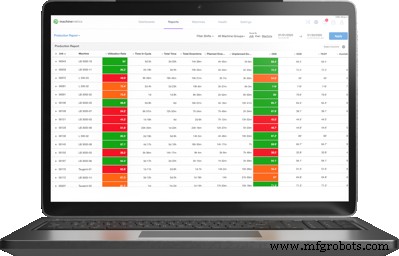

Анализ производственного отчета для выявления неэффективности производства

В производственном отчете MachineMetrics доступно множество показателей. Менеджеры по непрерывному совершенствованию, начальники цехов и инженеры могут анализировать производственный отчет, чтобы лучше понять, как работает завод. Когда дело доходит до оптимизации вашей эффективности, есть несколько показателей эффективности производства и времени выполнения задания, которые вы должны убедиться, что они включены в отчет:

Эффективность производства

Показатели, доступные в производственном отчете, связанные с эффективностью производства машины для выполненной работы, включают:

- Эффективность производства

- Общее неполное рабочее время

- Фактическое неполное рабочее время

- Средний показатель PPH

- Идеальный ПРК

- Ожидаемый ПРК

- Ожидаемая неполная занятость

- Идеальная неполная занятость

- Общая настройка

- Предполагаемая установка

Время выполнения задания

Показатели, доступные в производственном отчете, связанные со временем работы машины для выполненного задания, включают:

- Время первого запуска

- Последнее время окончания

Производственный отчет содержит информацию о том, насколько эффективно выполняются детали и работы.

Начните выявлять недостатки уже сегодня

С помощью MachineMetrics производственные данные автоматически собираются в режиме реального времени и стандартизируются для распространения готовых (и пользовательских) отчетов и визуализаций. Верните власть в руки лиц, принимающих решения, с помощью точных данных, которые точно объясняют, что происходит в цехе, обеспечивая наглядность для принятия более эффективных решений.

Начните выявлять недостатки и устранять проблемы уже сегодня. Закажите демонстрацию с нашей командой сегодня, чтобы обсудить, как MachineMetrics может сократить время простоя, увеличить емкость и повысить итоговую эффективность для вашей организации.

Начните выявлять проблемы в работе

Заказать демо

Промышленные технологии

- Руководство по планированию непредвиденных расходов на техническое обслуживание для производителей

- Программное обеспечение для оптимизации цепочки поставок - полное руководство для производителей

- Опасности и подводные камни анализа первопричин

- Vodcast:5 Whys Инструмент для решения проблем анализа первопричин

- Бывший инженер Intel делится знаниями об анализе первопричин

- Полное руководство по сварке нержавеющей стали

- Как паять алюминий — полное руководство

- Руководство по стандартам IPC для печатных плат

- 10 лучших рабочих процессов для производителей

- Важность анализа первопричин