Мелкие детали и прецизионная обработка:советы экспертов по инструментам и методам

Обработка мелких деталей подразумевает жесткие допуски, экстремальные скорости вращения шпинделя и труднообрабатываемые материалы. Вот что говорят эксперты о том, как повысить производительность в таких сложных условиях.

Некоторые люди говорят, что мир становится меньше. Они могут быть правы, но если они не работают в медицинской, аэрокосмической или автомобильной промышленности, они могут не осознавать, насколько маленькими они стали.

Эти и другие высокотехнологичные отрасли продолжают втискивать больше функциональности во все меньшие пространства, а это означает, что обрабатываемые детали, которые входят в медицинские имплантаты, электронные устройства и аналогичные сложные гаджеты, также должны уменьшаться в размерах.

Материалы не становятся легче резать. Существуют сверхпрочные титаны и суперсплавы на основе никеля, используемые для изготовления аэрокосмических деталей, не говоря уже о хромовых кобальтах, платине и множестве запатентованных металлов, широко используемых в медицинском производстве.

И хотя крошечные медные или латунные разъемы и штифты, необходимые для современных автомобилей, все чаще оснащаемых датчиками, не слишком сложны для режущих инструментов, любая деталь, для осмотра которой требуется микроскоп, сопряжена со своими уникальными проблемами.

Получить хватку

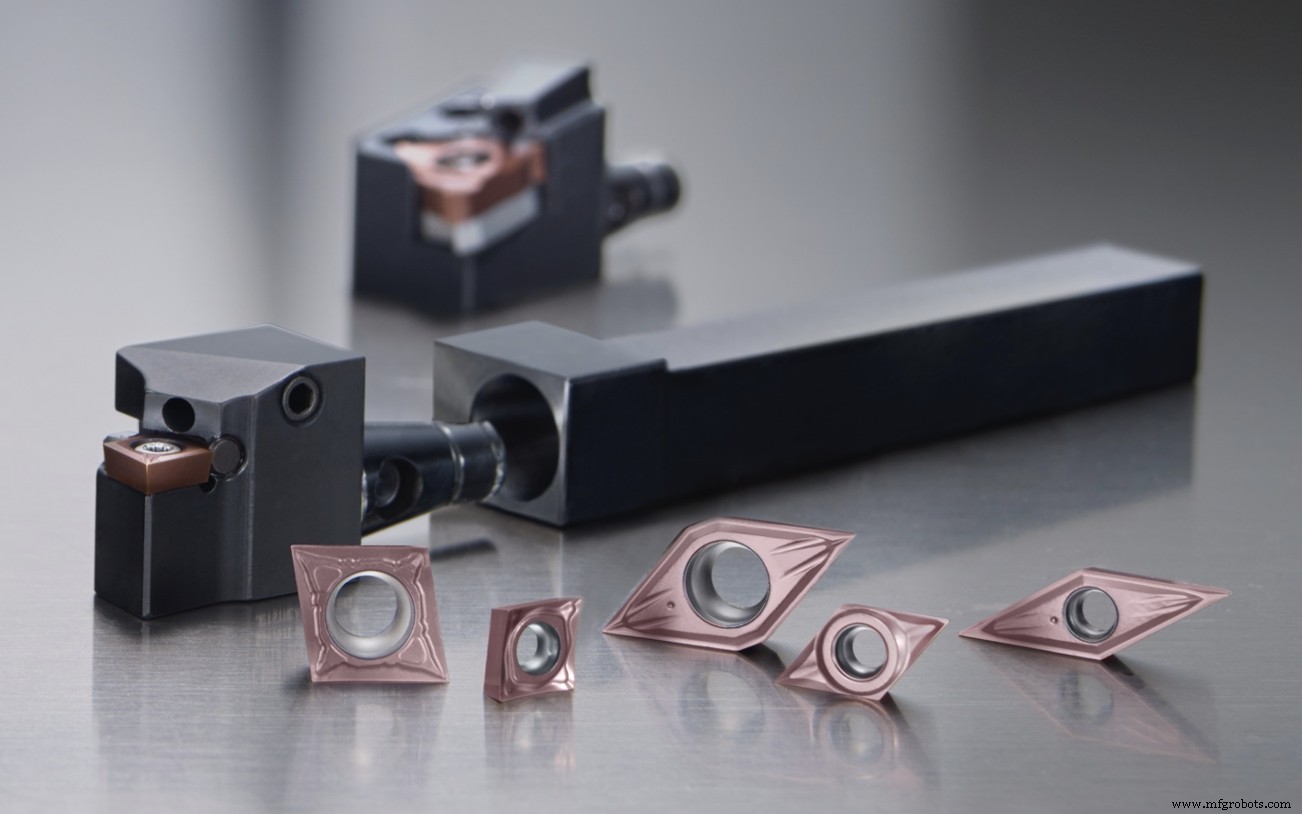

«В этой сфере от инструментов требуется очень острая кромка, они должны свободно резать, и у вас должен быть хороший контроль над стружкодроблением». Об этом сообщил Клэй Ист, национальный менеджер по продукции линейки инструментов GRIP в Iscar Metals Inc.

Он имеет в виду токарную обработку с ЧПУ в швейцарском стиле, хотя рекомендации, которые он и другие эксперты цитируют в этой статье, в равной степени применимы к токарным станкам с рулонной подачей, ротационным станкам и многошпиндельным винтовым станкам.

По иронии судьбы, по крайней мере некоторые препятствия здесь связаны с нехваткой квалифицированных рабочих. Ист и другие, упомянутые в этой статье, предполагают, что сегодня операторам часто приходится работать с несколькими машинами — до 10 или даже 15 одновременно в некоторых цехах, — а это означает, что процессы должны быть предсказуемыми и беспроблемными. В мире мелких деталей многое из этого может быть достигнуто с помощью только что описанных острых режущих инструментов, разрушающих стружку, но такие инструменты также должны быть просты в использовании.

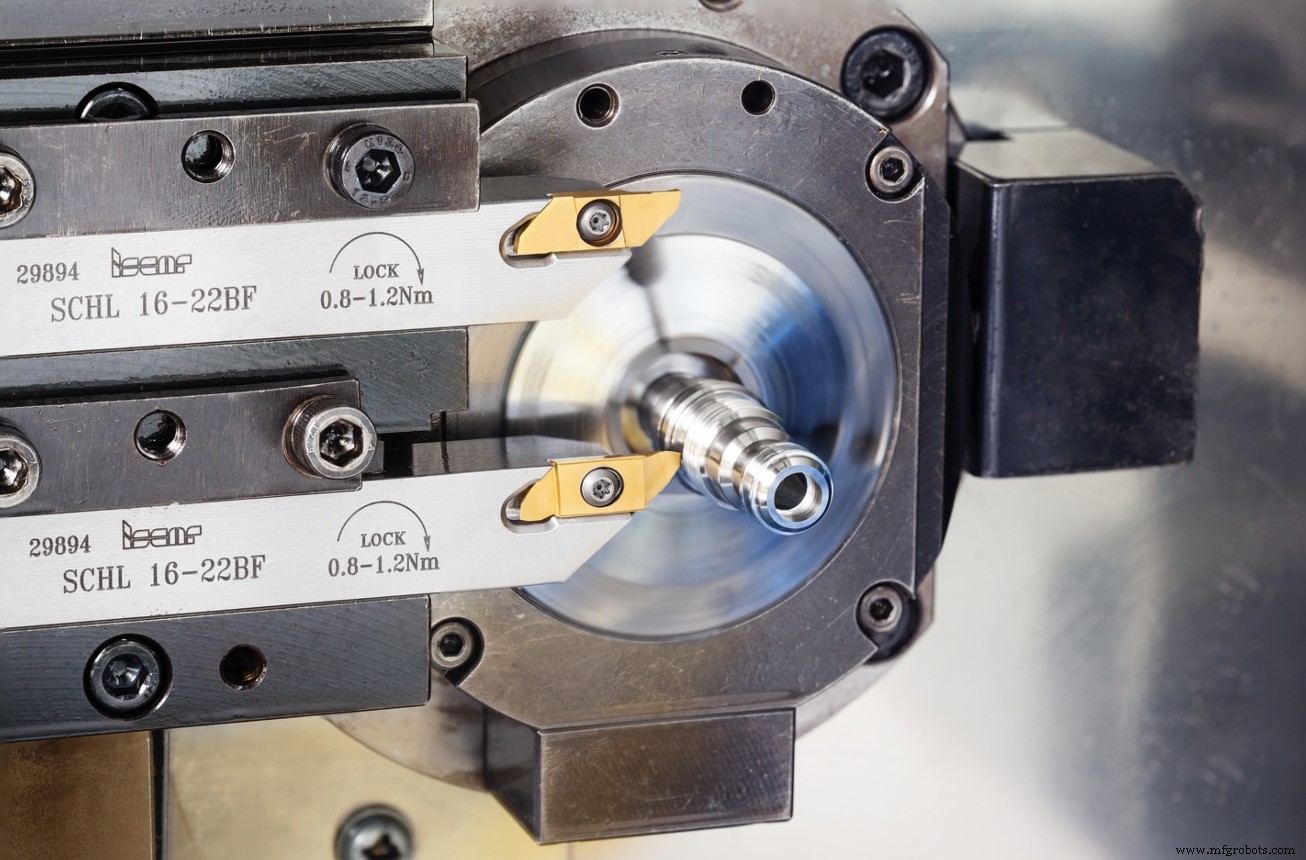

«Одним из многих аспектов, которым мы уделяем внимание при разработке инструментов для швейцарской промышленности, является зажимной механизм, — говорит он. «Вместо того, чтобы полностью вывинтить винт для индексации вставки, мы сделали его таким, чтобы оператор мог повернуть его на три-три с половиной оборота. Это значительно ускоряет замену пластины и устраняет проблему, с которой знаком любой швейцарский оператор, — шнек может упасть в поддон для стружки и потерять драгоценное машинное время на его поиск».

Разбить

Ист говорит, что трудно производить пластины, способные разрушать стружку при относительно малых скоростях подачи и глубине резания, характерных для токарной обработки в швейцарском стиле, особенно с учетом волокнистых материалов, таких как титан и 17-4 PH, которые обычно используются на этих станках. Эта задача стала проще благодаря современным инструментам проектирования, используемым Iscar и другими, поэтому магазины должны постоянно пересматривать свой выбор режущих инструментов (см. врезку).

Менеджер технического центра Kyocera Precision Tools Брайан Уилшир соглашается с необходимостью в высококачественных режущих инструментах швейцарского типа, но отмечает, что технология контроля стружки, представленная несколько лет назад ведущими производителями станков с ЧПУ, создала новую проблему:деформационное упрочнение в никелевых сплавах. сплавы и аустенитные (серия 300) нержавеющие стали.

«Некоторые из новых токарных станков швейцарского типа имеют функцию, которая слегка качает инструмент вперед и назад с очень высокой частотой», — говорит он. «Это отлично справляется со стружкой, но немного сокращает срок службы инструмента. Мы обнаружили, что использование более твердого сплава с износостойким покрытием весьма эффективно для этих осциллирующих траекторий».

Уилшир также рекомендует мастерским использовать максимально возможный радиус вершины инструмента, чтобы максимизировать скорость подачи и добиться наилучшего качества поверхности, но он отмечает, что это может создать проблемы в некоторых случаях.

Например, оператор, использующий пластину с радиусом при вершине 0,008 дюйма +/- 0,002 дюйма для токарной обработки детали с максимальным внутренним радиусом при вершине 0,010 дюйма, может превысить этот допуск прямо на пороге, говорит он. «Мы начали предлагать вставки с отрицательным допуском только на радиус угла, чтобы исключить эту возможность», — добавляет он.

Сохраняйте спокойствие

Kyocera и Iscar рассмотрели еще одно относительно недавнее дополнение к токарным станкам швейцарского типа — подачу СОЖ через инструмент. Вместо гибких трубопроводов и пластиковых шлангов, установка которых требует времени и которые легко вытягиваются из положения волокнистой стружкой, компании представили держатели инструментов со встроенными каналами для СОЖ и отверстиями, способными работать с СОЖ под высоким давлением (HPC). встречается на все большем количестве станков с ЧПУ.

Как и Seco Tools, говорит Абхай Чаубал, менеджер по продукции в Северной Америке.

«Задача любого станка состоит в максимальном использовании, а это означает сокращение времени настройки и смены инструмента», — говорит он. «Теперь мы предлагаем державки, которые не только избавляют от традиционных проблем с линиями СОЖ за счет подачи СОЖ через инструмент, но также имеют быстросменную модульную головку, которая позволяет оператору менять пластины вне станка, сохраняя при этом точность».

Эрик Гарднер, специалист по применению в Северной Америке Seco Tools, отмечает, что большинство продаваемых сегодня токарных станков с ЧПУ швейцарского типа имеют возможности фрезерования, что необходимо для многих мелких деталей из-за сложности их крепления и затрат на вторичные операции. Это дает программистам и операторам возможность применять методы высокоскоростного фрезерования на платформе в швейцарском стиле.

Уточните

«Я рекомендую цехам применять стратегии высокоскоростного и трохоидального фрезерования, когда это возможно, даже для мелких деталей», — говорит Гарднер. «Недавно мы работали с медицинским клиентом над операцией по прорезке пазов, которая значительно сократила время цикла за счет динамического фрезерования и увеличила срок службы инструмента с 200 до более чем 2000 деталей на инструмент».

Как и их конкуренты, Гарднер и Чаубаль также предлагают, чтобы механические мастерские — независимо от размера заготовки — оценивали режущие инструменты для конкретного материала. Эта рекомендация особенно актуальна для тех, кто режет уже упомянутые сложные металлы для аэрокосмической и медицинской промышленности, а также для длительных работ, характерных для машин швейцарского типа.

«Самое большое препятствие для многих производителей аэрокосмической и медицинской техники — это сложность модификации утвержденного процесса», — говорит Чаубаль. «Вот почему нам нравится тесно сотрудничать с клиентами на ранних стадиях разработки процессов, чтобы убедиться, что они используют наилучшие доступные траектории, режущие инструменты и державки».

Старые методы? Вероятно, это не лучший способ

Несколько удивительно, что с годами работа по созданию высокоэффективных режущих инструментов стала проще. Вместо того, чтобы полагаться на общие знания и бесчисленные тестовые резы для оптимизации новых конструкций, производители режущего инструмента теперь используют программное обеспечение для анализа методом конечных элементов (FEA) для анализа физики удаления металла на микроскопическом уровне, чтобы определить, какие стружколомы, подготовка кромок и обработка поверхности будут наиболее эффективными. работают лучше всего для любого данного материала или приложения. Результат? Режущие инструменты теперь работают на более высоком уровне, чем когда-либо прежде.

Тем не менее, многие специалисты по продажам и применению режущих инструментов рассказывают истории о старых механических мастерских, которые либо затачивают свои режущие инструменты на месте, либо используют устаревшие технологии, безмятежно зная, что их методы являются лучшими, а современные инструменты только увеличивают расходы. Нет ничего более далекого от правды. Подумайте, в какой степени технологии всех видов улучшились за последнее десятилетие или около того; режущие инструменты развивались таким же образом, поэтому механические мастерские всех видов должны регулярно оценивать новые продукты, особенно те, которые занимаются обработкой мелких деталей и другими сложными работами.

Это не обязательно легко. Помимо борьбы с любым менталитетом «мы всегда так делали», руководство должно выделять время для исследований и испытаний, часто полагаясь для этого на своих самых опытных людей. Необходимо инвестировать в инструменты, перепрограммировать рабочие места, и из-за повышения производительности, которое, несомненно, произойдет, часто требуется корректировка последующих процессов для устранения движущихся узких мест. Однако, несмотря на хлопоты, преимущества намного перевешивают любые временные сбои. Возможно, пришло время использовать передовые технологии.

Какими советами или методами токарной обработки мелких деталей вы можете поделиться? Дайте нам знать в комментариях ниже.

ИНСТРУМЕНТЫ — высокоэффективные концевые фрезы SGS серии 77 H-Carb с 7 зубьями:

Промышленные технологии

- Что такое обработка алюминия? - Инструменты и операции

- Операция обработки и типы инструментов для обработки

- Различные технологии прецизионной обработки

- Некоторые измерительные инструменты, необходимые для обработки механических деталей

- Важность смазки при обработке механических деталей.

- Откуда берутся свойства, которые делают сталь идеальной для обработки нестандартных деталей?

- Сертификация NADCAP и ее применение в отрасли точной обработки

- Выбор правильных и надежных услуг по обработке с ЧПУ

- Прецизионные измерительные инструменты:рост цифровой метрологии и данных

- Режущие инструменты для прецизионной обработки