Форма для литья под давлением:подробное руководство по инструментам для форм для литья под давлением

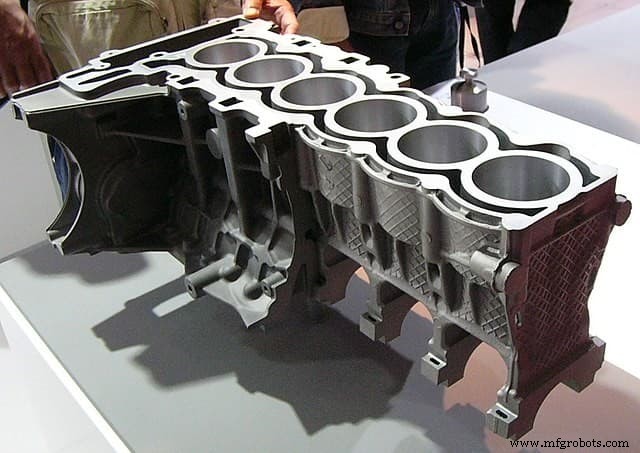

Литье под давлением является важным процессом для применения в различных отраслях промышленности. Неотъемлемой частью процесса литья под давлением является форма для литья под давлением. Форма и характеристики пресс-формы влияют на характеристики конечного продукта.

Поэтому необходимо понимать конструкцию пресс-формы для литья под давлением. Это поможет вам спроектировать и выбрать правильную форму для ваших проектов литья под давлением. Кроме того, вы можете быть уверены, что конечный продукт будет соответствовать уникальным производственным требованиям.

Таким образом, эта статья даст вам подробный обзор различных типов оснастки для литья под давлением. Вы также узнаете, как спроектировать пресс-форму и какие факторы необходимо учитывать при изготовлении инструментов для литья под давлением.

Почему форма важна для литья под давлением? <сильный>

Конструкция формы для литья под давлением играет жизненно важную роль в форме детали. Кроме того, это влияет на качество, однородность и конфигурацию компонентов процесса литья под давлением. .

Неправильные спецификации могут привести к коррозии материала или инструмента. Тем не менее, правильная конструкция пресс-формы может увеличить время и эффективность продукта. В конечном счете, качество структуры пресс-формы будет определять, будет ли производство работать гладко, а отливки будут иметь наилучшее качество.

Более того, конструкция литого под давлением инструмента по существу отражает различные факторы, которые могут возникнуть в процессе производства. Таким образом, вы должны проанализировать структуру отливки во время проектирования. Также важно освоить условия подачи, внедрить критические параметры процесса и учитывать другие экономические эффекты. Это обеспечит соответствие инструментов для литья под давлением основным производственным требованиям.

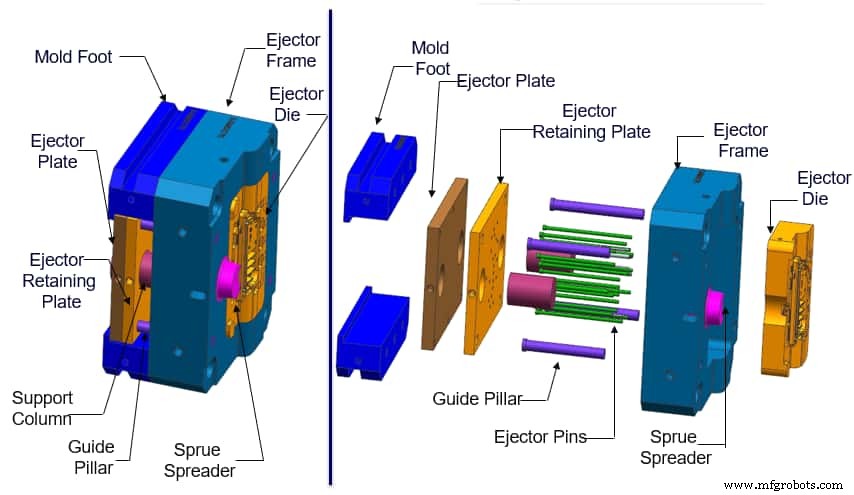

Форма для литья под давлением Компоненты <сильный>

Понимание формы для литья под давлением начинается со знания структуры формы. К основным компонентам пресс-формы для литья под давлением относятся:

· Формовочная система <сильный>

Сюда входят полость, сердечник, вставки, ползунки и штифты вставок. Полость для литья под давлением определяет форму отливки по мере закрытия движущегося сердечника.

· Основная система пресс-форм <сильный>

Основными компонентами базовой системы пресс-формы для литья под давлением являются стальные пластины и рамы. Эта система объединяет различные части пресс-формы и позволяет устанавливать пресс-форму на машине для литья под давлением.

· Система выброса <сильный>

Эта система предназначена для извлечения деталей из пресс-формы. К этим частям относятся выбрасывающая, возвращаемая и направляющая части.

· Система бегунов <сильный>

Система бегунов соединяется с частью для литья под давлением и камерой давления. Таким образом, он направляет металлический материал в полость штампа в определенном направлении. Эта система напрямую влияет на давление и скорость расплавленного металла. Компоненты литниковой системы:литник, литник, внутренний литник и т. д.

· Система переполнения <сильный>

Этот канал удаляет воздух из барокамеры. Как правило, основными компонентами являются прорези для перелива и вентиляционные прорези. Однако производители устанавливают вентиляционные пробки в глубокие полости, чтобы улучшить условия вентиляции.

· Другое <сильный>

Другие компоненты формы для литья под давлением включают позиционирующие детали для правильного размещения деталей в форме. Кроме того, имеются штифты и болты для крепления.

Типы форм для литья под давлением <сильный>

Существует несколько типов оснастки для литья под давлением, и они имеют разные функции в зависимости от требований. К ним относятся:

Материалы для прототипирования <сильный>

Значительная инвестиция в литье под давлением - это полнофункциональная кокиль, изготовленный по индивидуальному заказу. Таким образом, штамп-прототип помогает сделать большое количество отливок для проверки различных деталей. Стратегии прототипирования включают гравитационное литье, механически обработанные вырезы и 3D-печатные детали. Однако они требуют компромиссов в отношении свойств, допусков и дизайна.

Прототип, изготовленный методом литья под давлением под высоким давлением, будет вашим лучшим вариантом, если вам нужен тот же сплав, свойства, процесс и геометрия для производства. В штампах для прототипирования могут использоваться предварительно закаленные инструментальные стали без покрытия и стандартизированные компоненты. В результате их можно производить в короткие сроки и с меньшими затратами.

В отличие от других методов производства, в этих формах также используются менее эффективные методы выталкивания или охлаждения. Поэтому вы должны учитывать, что инструмент не прослужит долго, а штамп не будет таким же эффективным, как производство. Однако это не будет проблемой, если вам нужно только небольшое количество литья.

Матрицы для быстрой обработки <сильный>

Быстрая оснастка относится к вставкам и штампам, изготовленным с использованием методов с более коротким временем выполнения заказа, чем обычные методы. В отличие от черновой обработки и термической обработки, к методам быстрой обработки относятся селективное лазерное спекание, прямое напыление металла, лазерное формование сетки и т. д.

Следовательно, вы ожидаете, что создание этих штампов для литья под давлением будет намного быстрее. Производители могут использовать эти штампы либо в качестве штампов для прототипирования, либо в качестве штампов для производства. Наиболее целесообразный выбор будет зависеть от требований к объему производства.

Производственные штампы <сильный>

Эти штампы являются наиболее распространенными типами штампов для литья под давлением. Производственные штампы необходимы, когда весь дизайн завершен и готов к запуску в аутентичный продукт.

Мы можем иметь:

- Однорезонаторные штампы без направляющих

- Многогнездные штампы с несколькими вариантами направляющих

Материал полости - высококачественная сталь, и он часто удерживается в блоке держателя. Конструкция производственных штампов гарантирует, что они имеют критические размеры. Таким образом, вы можете быть уверены, что они соответствуют требуемым спецификациям обработки.

Отряд умирает <сильный>

Единичная матрица представляет собой особый тип формы для литья под давлением. Держатель литейного блока удерживает штампы блока или полость, принадлежащую заказчику, внутри полости в целости. У нас могут быть как одинарные, так и двойные держатели. Типичными примерами размеров блоков полостей, которые удерживают штампы, являются 8 x 10, 10 x 12, 12 x 15 и 15 x 18 (все в дюймах).

В единичных штампах используются общие детали, используемые для менее сложных компонентов небольшого объема. Изготовленная на заказ матрица более эффективна для деталей больших объемов со сложной геометрией. Эти штампы специально разработаны для детали, обеспечивая максимальный контроль и эффективность.

Обрезные штампы <сильный>

CMW использует обрезные штампы для крупносерийного производства и производственные штампы. Обрезная матрица отрезает заусенец, желоб и перелив детали сразу после завершения литья. Некоторым триммерам требуются гидравлические движения или кулачок, в то время как другим требуются функции открытия и закрытия для эффективного удаления заусенцев.

Геометрия детали не позволяет полностью удалить заусенец с помощью штампа для обрезки. Таким образом, в этой ситуации идеально подходят стратегии удаления флеша вручную и услуга индивидуальной обрезки.

Нужны современные детали с повышенной прочностью и долговечностью? Выберите процесс литья под давлением, требующий инструментов для производства ваших конечных деталей. И хорошая новость заключается в том, что услуги литья под давлением RapidDirect предоставляют вам универсальное решение.

Процесс разработки пресс-форм для литья под давлением <сильный>

В этом разделе описывается процесс проектирования пресс-формы для литья под высоким давлением. Этот процесс включает пять основных категорий:

Предварительный этап <сильный>

Перед проектированием пресс-формы важно проверить технологичность изготовления детали по технологии литья под давлением. Этот этап включает в себя оценку практичности продукта по геометрическим и размерным характеристикам.

Размерный вид :необходимо знать размер детали и количество полостей, необходимых для каждой отливки. Это поможет узнать силу открытия и объем отливки. Знание этих данных значительно облегчит технико-экономическое обоснование.

Геометрический вид :Геометрия деталей включает в себя нанесение линии разъема. Линия разъема делит форму для литья под давлением на две части, что позволяет легко открывать форму и извлекать отливку. Кроме того, поверхность деталей зависит от их положения от линий разъема. Следовательно, поверхности должны быть спроектированы в направлении открытия пресс-формы.

Геометрический допуск котировок, найденных на 2D-модели, может быть довольно сложно воспроизвести из-за усадки, вызванной охлаждением металла. Чем выше количество котировок, тем сложнее получить одинаковое значение на отливке. Таким образом, вы можете приступить к проектированию пресс-формы для литья под давлением, как только подтвердите технологичность детали.

Количество полостей <сильный>

Чтобы узнать количество полостей, вы должны учитывать количество деталей, которые нужно изготовить, ориентацию полости и гипотетическое время цикла. Таким образом, вы можете выбрать наилучший вариант между многогнездной или одногнездной пресс-формой.

Выбирая многогнездную пресс-форму, помните, что, помимо увеличения количества фаз выталкивания и сложности заполнения, на производственный процесс могут влиять размеры полости и расположение продукта.

Область проецирования <сильный>

Площадь проекции – это поверхность, полученная из проекции полостей на плане. Он перпендикулярен направлению отверстия пресс-формы. Площадь проекции является жизненно важным компонентом этапа проектирования. Он связывает усилие открытия расплавленного металла со стенками пресс-формы. В результате сила силы будет зависеть от ориентации размера формы. Сильное усилие вызовет перелив материала, что приведет к образованию заусенцев.

Поэтому вам необходимо оценить силы, создаваемые расплавленным металлом, чтобы предотвратить этот дефект литья. Сила является произведением удельного давления машины, площади проекции и предварительно установленных коэффициентов безопасности. Фактор предлагает более широкий запас, чтобы помочь противостоять максимальному давлению после заполнения. Многие называют это гидравлическим ударом.

Машина передает динамическую и статическую силу в конце процесса. Таким образом, создается отмычка, которую должна поглощать сила закрывающей машины. Это закрывающее усилие зависит от размера хода и модели пресса.

Объем и форма кубика <сильный>

Объем и форма штампа имеют важное значение для проектирования пресс-формы. В дополнение к желаемому объему учтите, что большие детали будут сжиматься из-за более длительного времени охлаждения, увеличивая скорость усадки. Следовательно, необходимо соответствующим образом подобрать размеры полостей пресс-формы.

Кроме того, рекомендуется учитывать различные переменные, влияющие на окончательный размер пресс-формы. Наиболее важные факторы, которые следует учитывать:

Каналы внедрения :Размер инжекционных каналов зависит от количества полостей и положения литников и деталей. Форма каналов нагнетания должна отвечать некоторым требованиям гидродинамики. Например, производители уменьшают сечение, чтобы правильно прилегать к стенке формы при движении в направлении расплавленного металла. Из-за усадки происходит ускоренный поток, и они отрываются от стен. Более гладкий внешний слой предотвратит турбулентность, воздушные ловушки и другие дефекты.

Тип закрытия кубика :Открыть/закрыть закрытие пресс-формы — самое простое закрытие штампа. Это лучше всего подходит для продуктов с чистыми, простыми формами, которые можно легко извлечь. Однако это не лучший вариант для деталей со сложной геометрией. Изделия со сложной геометрией будет трудно удалить, поэтому производителю необходимо увеличить общий размер штампа.

Наличие переполнения :Переливы представляют собой небольшие колодцы, спроектированные в стратегических частях формы для литья под давлением. Они важны при сборе первых металлических дробей, потому что они часто холоднее последующих. В результате можно избежать холодных напусков и других подобных эстетических дефектов. Кроме того, переливы служат источником тепла, повышая температуру штампа в критических зонах для окончательной отливки.

Моделирование в полуэмпирических режимах <сильный>

После того, как начальный этап проектирования завершен, следующим этапом является моделирование заполнения штампа с использованием полуэмпирических режимов. Моделирование помогает в расчете модальности заполнения формы. Кроме того, модальность зависит от функции отливки и процесса заполнения. Для деталей сложной конструкции лучше всего наводить компактность и механическую стойкость. Между тем, для эстетичных деталей отделка поверхности должна быть первоклассной.

Характеристики могут быть изменены путем изменения времени заполнения. Чем быстрее опиление, тем выше качество поверхности, а более длительное шлифование повлияет на прочность компонентов. После завершения анализа будет легче заметить, возникнут ли какие-либо проблемы с кастингом.

Проектирование алюминиевой формы для литья под давлением начинается с анализа технологичности, затем расчета усилий и проверки каналов впрыска. Оптимизация и дизайн этих каналов выполняются посредством моделирования, чтобы узнать режим подачи и обнаружить любую проблему. После успешного завершения этого этапа можно переходить к изготовлению разработанной пресс-формы.

Факторы, которые следует учитывать при создании идеальных инструментов для литья под давлением <сильный>

Прежде чем приступить к изготовлению инструментов для литья под давлением, необходимо обратить внимание на некоторые моменты, на которые следует обратить внимание при проектировании инструментов для литья под давлением. К ним относятся:

Набросок штампа <сильный>

Осадка — это степень, до которой вы можете вмешиваться в сердцевину пресс-формы. Вам нужна точная тяга, чтобы безопасно извлечь отливку из формы. Однако тяга не постоянна и зависит от угла наклона стены. Таким образом, такие характеристики, как тип используемого расплавленного сплава, глубина формы и форма формы, могут влиять на весь процесс. <сильный>

Еще одним фактором, влияющим на сквозняки, является геометрия пресс-формы. Как правило, ненарезанные отверстия необходимо нарезать из-за риска усадки. Точно так же внутренние стены нуждаются в большей черновой обработке, чем внешние, потому что внутренние стены имеют тенденцию к усадке.

Скругления <сильный>

Скругление — это вогнутое соединение, которое помогает сгладить наклонную поверхность. Криволинейная поверхность мешает процессу литья, поэтому складки имеют скругления для получения заточенной кромки и снижения риска производственных ошибок. Хотя есть исключение для линий разъема, вы можете добавить скругления к любой части пресс-формы.

Скругление увеличивает срок службы инструмента. Чтобы обеспечить непрерывность гладкости, сделайте скругление постоянного радиуса. Кроме того, для инструментов с глубокой внутренней частью потребуются скругления большего размера.

Разделительные линии <сильный>

Линии разъема, также известные как поверхности разъема, соединяют вместе различные секции пресс-формы. Если линия разъема деформирована из-за рабочей нагрузки или неправильно расположена, материалы могут проходить через пространство между деталями пресс-формы. Это может привести к чрезмерному и неравномерному сшиванию.

Боссы <сильный>

Бобышки представляют собой литые ручки, которые служат опорами или точками крепления в литом инструменте. В обрабатывающей промышленности обычно добавляют отверстие во внутреннюю структуру бобышки, чтобы стенки имели одинаковую толщину. Заполнение бобышек металлом представляет собой сложную задачу, поэтому для решения этой проблемы необходимы оребрение и скругление.

Ребра <сильный>

Ребра для литья под давлением, чтобы помочь улучшить прочность материала для продукта, которому не хватает желаемой толщины стенки. Выборочное размещение ребер улучшает заполняемость и снижает вес продукта. Это также уменьшает возникновение неравномерной толщины и растрескивания под напряжением.

Отверстия и окна <сильный>

Наличие отверстий и окон в алюминиевой форме для литья под давлением позволяет создавать значительные сквозняки и облегчает удаление готовой формы. Однако такие функции, как перекрытия, поперечные питатели и переливы, необходимы для предотвращения потока материала и нежелательного выброса в отверстия. Отверстия и окна являются одними из основных элементов геометрии дизайна. Они влияют на течение расплавленного металла и играют жизненно важную роль в конечном качестве продукта.

Символы <сильный>

Производители всегда добавляют логотипы продуктов или торговые марки в дизайн пресс-формы при литье под давлением. У некоторых отливок есть дата, чтобы отличить партию от другой партии. Хотя символы не усложняют процесс проектирования, они могут увеличить стоимость производства. Для выпуклого логотипа потребуется разный металл для каждой изготовленной детали, а для символа с отступом потребуется меньшее количество металла.

Толщина стенки <сильный>

Литье под давлением имеет тонкую стенку, для которой не существует быстрых и жестких правил максимальной и минимальной толщины стенки. Необходимо создать равномерную толщину стенки по всей детали. Равномерность обеспечит плавное течение металла при заливке и уменьшит коробление, возникающее в результате охлаждения и усадки. Основная цель состоит в том, чтобы форма для литья под давлением заполнялась до процесса затвердевания, чтобы предотвратить холодное запирание.

RapidDirect Chasing для идеальных деталей для литья под давлением <сильный>

Понимание конструкции формы для литья под давлением облегчит ваш проект литья под давлением. Это также поможет вам сэкономить немного времени и денег. Тем не менее, вам нужны услуги экспертов, чтобы получить правильный инструмент для достижения наилучших результатов. RapidDirect предлагает самые высокоточные услуги по литью под давлением для нестандартных металлических деталей, предоставляя качественные инструменты, экспертов и простые процессы.

У нас есть широкий спектр материалов, производственных процессов и вариантов обработки поверхности для ваших деталей, отлитых под давлением. Кроме того, наши специалисты предлагают вам производственные предложения, чтобы гарантировать, что вы получите наиболее эффективное решение. После размещения заказа на детали для литья под давлением партнеры-производители RapidDirect изготовят идеальные инструменты для литья под давлением для изготовления лучших деталей для литья под давлением. Загрузите файл дизайна сегодня и получите мгновенное предложение.

Часто задаваемые вопросы <сильный>

Является ли литье под давлением постоянной формой?Для постоянной формы металл поступает непосредственно в полость из резервуара. Расплавленный металл нагнетается в полость под высоким давлением при литье под давлением.

Что такое форма для литья под давлением?Пресс-форма состоит из двух частей – эжектора и неподвижной части. Он содержит пространство, образующее размер и контур отливки. Пресс-форма также известна как штамп, и они изготовлены из закаленной стали, чтобы соответствовать требованиям к форме детали для литья под давлением.

Как изготавливаются формы для литья под давлением?Производство пресс-форм включает в себя пропускание расплавленного металла под высоким давлением в металлическую форму. Создание пресс-формы происходит по частям, чтобы их можно было легко снять перед размещением в машинах, так что одна съемная, а другая фиксированная. Расплавленный металл пройдет через полость и затвердеет.

Промышленные технологии

- Что такое литье в одноразовые формы?

- Что такое постоянное литье в пресс-форму?

- Как сварить чугун:полное руководство

- Литье под давлением против литья под давлением

- Контроль и влияние температуры в процессе литья под давлением

- Понимание литья под давлением

- Руководство по точному литью

- Что такое кастинг CI?

- Что такое машина для литья под давлением?

- Понимание литья под давлением