Проект электронного корпуса 101 – Руководство по проектированию из листового металла

Многие пользователи Protocase являются специалистами в своей инженерной области. или науки, но не обязательно иметь специальную подготовку в области изготовления или проектирования металлов. Создание оптимальной конструкции корпуса, отражающей ваши требования и намерения, может быть сложной задачей даже в лучшие времена, не говоря уже о неизведанной территории. Вот почему за последнее десятилетие мы создали справочные материалы, чтобы поделиться своими знаниями о листовом металле и корпусах, включая это руководство по проектированию листового металла. Я надеюсь, что это руководство поможет вам начать работу, а также сэкономит время и избавит от ненужных переделок в долгосрочной перспективе.

В этом блоге будут освещены пять ключевых концепций дизайна:выбор металла, гибка металла, самозажимной крепеж, сварка и отделка. Если вы найдете это полезным, вам также следует ознакомиться с другими материалами на странице ресурсов Protocase здесь.

Если у вас есть какие-либо вопросы, оставьте комментарий ниже или напишите по адресу [email protected] — мы сделаем все возможное, чтобы указать вам правильное направление.

Выбор металла

В качестве первого шага при проектировании корпуса вам необходимо выбрать тип металла, который вы будете использовать, и его толщину. Protocase содержит все металлы, обычно используемые для изготовления корпусов, включая алюминий, нержавеющую сталь, углеродистую сталь (холоднокатаную сталь или оцинкованную сталь) и медь. Ниже приведено описание отличительных характеристик каждого из них, которые помогут вам сделать осознанный выбор.

- Алюминий это легкий коррозионно-стойкий металл, который отлично подходит для корпусов и деталей из листового металла. Алюминий может быть покрыт порошковой краской или оставлен без отделки в виде чистого металла или зернистой отделки. Если требуется электрический контакт, он должен быть покрыт химической пленкой (хроматным покрытием). Алюминий также можно анодировать, нанося на него прочное защитное оксидное покрытие.

Алюминий имеет меньшую жесткость, чем сталь, и при определенных обстоятельствах; может потребоваться более толстый калибр, чтобы иметь ту же прочность, что и сталь, и соответствовать вашим требованиям к конструкции. (Свяжитесь с нами если вам нужна помощь с этим).

У нас есть два сплава:

- Алюминий 5052 идеально подходит для корпусов и деталей из листового металла, поскольку его можно сгибать по малому радиусу без образования трещин, а также легко сваривать и обрабатывать.

- Алюминий 6061 легко обрабатывается, но он более подвержен растрескиванию при сгибании по малому радиусу.

- Холоднокатаная сталь также используется для корпусов общего назначения и деталей из листового металла примерно так же часто, как алюминий. Он предлагает хорошее сочетание стоимости и жесткости и имеет длительный срок службы при использовании внутри помещений после нанесения порошкового покрытия. Холоднокатаная сталь по своей природе не устойчива к коррозии; если это требуется для вашего приложения, лучшими вариантами будут алюминий, нержавеющая сталь или гальванопокрытие.

- Нержавеющая сталь обладает высокой прочностью и жесткостью холоднокатаной стали, но обладает высокой коррозионной стойкостью благодаря содержанию хрома и никеля. Нержавеющая сталь может быть покрыта порошковой краской или оставлена неокрашенной как чистый металл, а также может быть покрыта зернистой поверхностью, которая придает желанный вид матовой поверхности.

- Гальваническое покрытие представляет собой низкоуглеродистую сталь, которая покрыта цинком, а затем отожжена, так что цинк связывается посредством диффузии с подложкой, тем самым предотвращая отслаивание. Покрытие делает его намного более долговечным во влажной среде, чем холоднокатаная сталь, но не таким прочным, как нержавеющая сталь или алюминий.

- Медь мягкий, гибкий и пластичный металл с очень высокой тепло- и электропроводностью. Чаще всего он используется для шин, но время от времени у меня будет запрос на корпус. При работе с этим типом металла затяжку крепежных деталей в резьбовые отверстия следует выполнять с осторожностью из-за их мягкости, поэтому по возможности следует использовать самозажимные крепежные детали. Protocase изготовлен из медного сплава C110 твердостью 1/8, который обладает очень высокой проводимостью, а также исключительной формуемостью и идеально подходит для электрических и электронных приложений.

Имейте в виду, что если вы решите работать с имеющимися на складе материалами, мы можем изготовить ваш корпус, детали или компоненты за 2–3 дня. Тем не менее, мы всегда можем заказать другие металлы, если для вашего проекта требуется другой тип — это займет всего несколько дополнительных дней сверх наших 2–3-дневных сроков выполнения заказа.

Толщина листового металла

Чтобы получить представление о толщине листового металла, пожалуйста, обратитесь к таблице ниже, где указаны материалы, которые мы храним на складе. Показанные калибры основаны на толщине калибров листовой стали американских производителей CRS. (Обратите внимание, что, хотя калибры даны для алюминия, они обычно не используются для алюминия; фактическая толщина алюминия более признана во всем мире).

Одна из основных проблем для дизайнера, который не полностью знаком с листовым металлом, заключается в том, какой калибр использовать, поскольку все они кажутся одинаковыми на бумаге, если у вас нет опыта. . Если вы ищете, с чего начать, воспользуйтесь нашим онлайн-генератором шаблонов или Protocase Designer (наше бесплатное программное обеспечение для 3D-дизайна корпусов). Эти инструменты помогут вам создать корпус, который будет либо точно соответствовать вашим потребностям, либо иметь очень близкие размеры.

Информацию о меди см. в разделе "Складские датчики для меди CR".

| № датчика | Углеродистая сталь | Гальваника | Нержавеющая сталь | Алюминий 5052 | Алюминий 6061 |

| нет данных | н/д | н/д | н/д | н/д | 0,500″ |

| нет данных | н/д | н/д | н/д | н/д | 0,375″ |

| нет данных | н/д | н/д | н/д | 0,250″ | 0,250″ |

| нет данных | н/д | н/д | н/д | 0,188″ | н/д |

| 8 | н/д | н/д | н/д | 0,1285″ | н/д |

| 11 | 0,120″ | н/д | 0,125″ | 0,091” | 0,1285” |

| 12 | 0,120″ | н/д | н/д | 0,081” | н/д |

| 13 | 0,090″ | н/д | н/д | н/д | н/д |

| 14 | 0,075″ | 0,078″ | 0,078″ | 0,064” | н/д |

| 16 | 0,060″ | 0,063″ | 0,063″ | 0,051” | н/д |

| 18 | 0,048″ | н/д | 0,050″ | 0,040” | н/д |

| 20 | 0,036″ | 0,040″ | 0,037″ | 0,032” | н/д |

| 22 | 0,030″ | 0,034″ | 0,031″ | н/д | н/д |

| 24 | 0,024″ | 0,028″ | 0,025″ | н/д | н/д |

| 26 | н/д | н/д | 0,019″ | н/д | н/д |

Пользовательские вырезы

В Protocase ваш корпус изготавливается специально для вас, а это означает, что вы можете указать практически любой вырез по своему желанию. Как правило, это функциональные вырезы для разъемов, дисплеев, переключателей и т. д. Однако мы часто видим креативные вырезы, в том числе логотипы компаний, бренды или названия продуктов, а также творческий подход к вентиляционным вырезам, тем самым сочетая форму и функциональность.

Подсказка: Ознакомьтесь с нашей библиотекой вырезов, которую можно найти на нашем веб-сайте здесь и в Protocase Designer.

Гибка металла и радиус изгиба

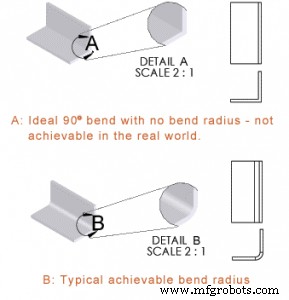

Корпуса и детали из листового металла сгибаются с помощью гибочного пресса или папка . Как правило, из металла невозможно сформировать ребро под углом 90 градусов, а вместо этого углы имеют радиус, как показано на диаграмме ниже.

Разной степени кривизны можно добиться, используя разные инструменты и параметры изгиба. Как дизайнер, вы управляете этим, указав радиус изгиба — который является радиусом внутренней поверхности изгиба (внешний радиус равен внутреннему радиусу плюс толщина металла).

На радиус изгиба влияют два ключевых фактора:

- Функциональные соображения: У вас нет плоской поверхности для крепежа, компонентов или вырезов, пока вы не выйдете за пределы радиуса изгиба.

- Эстетика: Например, модели в стиле ретро часто имеют большие радиусы, что делает их более изогнутыми.

Учитывайте свои эстетические и функциональные требования при проектировании, чтобы выбрать надлежащие радиусы изгиба в соответствии со своими потребностями.

В идеале вы должны проектировать только те радиусы, которые реально построить; Вы можете ознакомиться с нашей таблицей допустимых радиусов изгиба здесь и сопоставить ограничения нашего оборудования и инструментов с вашим проектом. Но если вы не можете решить, мы предлагаем выбрать что-то разумное (например, 0,040 дюйма), и мы подгоним его для вас перед производством.

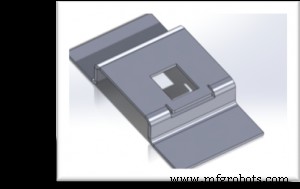

Особое внимание следует уделить пересечению двух линий изгиба (т. е. углу) ограждения. В частности, необходимо удалить лишний материал, чтобы изгибы не мешали друг другу; это называется угловой разгрузкой (угловая обрезка в САПР). Если вы не включили правильные угловые рельефы, мы добавим их за вас. Если вы используете Protocase Designer, шаблоны сделают это автоматически.

Как правило, вырезы должны находиться на минимальном расстоянии от радиусов изгиба, поскольку вырез слишком близко к радиусу изгиба может привести к растяжению или расширению выреза. Меня часто спрашивают клиенты, как далеко должен быть вырез от изгиба. Это значение зависит от типа материала, толщины и инструментов, используемых для изгиба или требуемого радиуса изгиба. Это значение см. в нашей таблице радиусов изгиба материалов и минимального размера изгиба. Какое бы минимальное значение изгиба вы ни выбрали для своего дизайна, вы должны убедиться, что ваши вырезы имеют по крайней мере такое же значение изгиба. Например, если вы используете нержавеющую сталь 14 калибра (A240 TP304 2B) и выбираете минимальный изгиб 0,275 дюйма, то ваши вырезы должны быть не ближе 0,275 дюйма к изгибу. Используя значение минимального размера изгиба для минимальной близости выреза к изгибу, вы гарантированно не столкнетесь с проблемами. Меня часто спрашивают клиенты, как далеко должен быть вырез от изгиба. Простое эмпирическое правило состоит в том, чтобы убедиться, что вырез находится на расстоянии, равном минимальному радиусу изгиба, от изгиба. Таким образом, вы гарантируете отсутствие проблем.

Если вам нужно разместить вырез близко к изгибу, я рекомендую связаться с нами, так как мы можем работать вместе, чтобы удовлетворить ваши требования к дизайну. У вас также есть возможность надрезать изгиб в этой области, чтобы ваш вырез выглядел идеально (см. ниже).

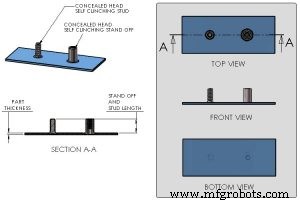

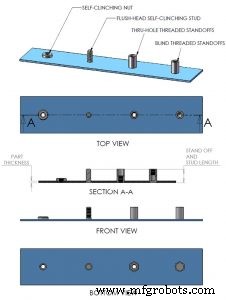

Самозажимные застежки

Самозажимные крепления – это гайки с резьбой, шпильки, стойки и другие элементы, которые запрессовываются в листовой металл, чтобы обеспечить прочные точки крепления. В гайки можно вставлять винты (это гораздо более прочное устройство, чем металлический лист с резьбой), стойки могут быть вставлены для монтажа печатных плат, а шпильки могут использоваться для монтажа разъемов. Часто называемые самозажимными креплениями торговой марки PEM ® (PEM означает PennEngineering &Manufacturing Corp.), самозажимные крепления чрезвычайно полезны и на протяжении многих лет решают множество проблем с монтажом компонентов.

Ниже приведены некоторые примеры самозажимных креплений.

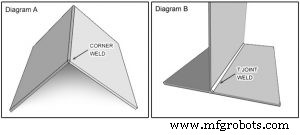

Сварка

Сварку можно использовать для решения определенных проблем, таких как создание сложных деталей (сварка деталей в одну деталь), создание водонепроницаемых соединений или повышение прочности корпуса. Мы предлагаем точечную сварку, шовную сварку и сварку прихватками.

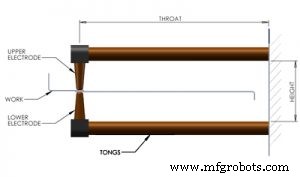

Точечная сварка – Это быстрый, эффективный и недорогой метод неразъемного соединения двух кусков листового металла в одном или нескольких местах. В отличие от резьбовых соединений, точечная сварка не оставляет следов соединения. Существуют некоторые ограничения по размерам, которые следует учитывать из-за геометрии сварочного оборудования, как показано на схеме ниже. Точечная сварка совместима со всеми видами холоднокатаной стали, нержавеющей стали и оцинкованной стали.

- Максимальный диаметр горловины:15 дюймов (375 мм)

- Максимальная высота:5 дюймов (125 мм)

Сварка швов – Это полезно для непрерывного соединения двух или более кусков листового металла, чтобы они выглядели бесшовными. Мы используем сварку методом холодного переноса металла (CMT), которая на первый взгляд похожа на сварку MIG с подачей проволоки. Однако при сварке MIG присадочный металл переносится путем распыления при очень высокой температуре. В CMT проволока нагревается достаточно, чтобы расплавить наконечник, и перенос происходит при физическом контакте. Генерируя только одну десятую тепла сварки MIG, CMT генерирует только одну десятую тепла сварки MIG, что предотвращает коробление или обратное плавление даже для тонколистового металла. В большинстве случаев лишний металл затем удаляют шлифованием. Получающиеся в результате непрерывные швы полезны для защиты от атмосферных воздействий и уменьшения электромагнитных помех, а также для достижения бесшовного внешнего вида.

Прихватка – Выполняется точно так же, как шовная сварка, но отдельными сегментами.

Завершение

Порошковое покрытие представляет собой тип сухого термопластичного порошка, наносимого электростатически и наплавляемого на детали в печи. Порошковая краска, доступная в различных цветах, с различными уровнями блеска и текстурами, широко признана отраслевым стандартом для окраски металла, поскольку она обеспечивает экономичное, высококачественное и долговечное покрытие. Еще одним преимуществом порошковой окраски являются различные доступные текстуры. Например, покрытие Sandtex (шероховатое) отлично скрывает отпечатки пальцев, что оптимально для электронных корпусов.

При порошковой окраске краска добавит вашему корпусу дополнительный слой. Размеры чертежа относятся к основному металлу, а не к покрытию! Я рекомендую выделить дополнительные 0,003” – 0,005” на каждую сторону размеров выреза (т.е. если у вас есть 1” деталь для вставки в панель, сделайте вырез от 1,006” до 1,010”). В противном случае вырезы могут оказаться недостаточно большими, и ваши детали не подойдут.

Чтобы указать порошковое покрытие, просто выберите порошковое покрытие соответствующего цвета и текстуры и прикрепите примечание к дизайну, который вы отправляете. Вы можете найти список стандартных порошковых красок здесь. У нас также есть доступ к широкому ассортименту порошковых красок, отсутствующих на складе, при условии дополнительного времени выполнения заказа и оплаты за партию.

Примечание. Мы автоматически маскируем резьбовые соединения по заказу перед порошковой покраской, чтобы предотвратить проблемы. Клиенты могут запросить дополнительную маскировку; это в основном используется, когда для электрических контактов требуется голый металл.

Цифровая печать и шелкография методы отделки, которые придадут вашему дизайну профессиональный вид. Оба метода печати позволяют четко маркировать корпус, деталь или компонент для идентификации разъемов, переключателей, портов и т. д. Цифровая печать также отлично подходит для графики, такой как логотипы компаний или иллюстрации.

Для плоских панелей, деталей и собранных корпусов можно использовать как цифровую печать, так и шелкографию.

Хотя цифровая печать стала выбором по умолчанию для многих дизайнеров, у каждого процесса есть свои сильные стороны, которые могут сделать тот или иной способ более подходящим для вашего конкретного приложения.

Химическое конверсионное покрытие часто называют химическим пленочным или хроматным покрытием. Когда мы наносим хромат на металлическую основу, он создает устойчивую к коррозии и прочную поверхность (похожую на нержавеющую сталь), которая демонстрирует стабильную электропроводность.

Анодирование это электрохимический процесс, используемый для подготовки поверхности цветных металлов, чаще всего алюминия, чтобы сделать поверхность более твердой и менее подверженной коррозии. Анодированная поверхность фактически становится частью алюминия; поэтому он никогда не будет отслаиваться, откалываться или отслаиваться и при нормальном использовании никогда не изнашивается. Мы предлагаем анодированное покрытие через стороннего подрядчика, поэтому это требует дополнительного времени.

лужение Это простой метод погружения, при котором чистое олово наносится на медь. В Protocase лужение обычно применяется для улучшения коррозионной стойкости, электропроводности и способности к пайке. Обычно мы наносим покрытие на изготовленные на заказ медные шины Protocase. Однако при необходимости мы также покрываем детали, предоставленные клиентом.

Отделка из чистого металла предлагаются в трех основных типах для алюминия и нержавеющей стали:

- Без отделки — на детали сняты заусенцы без дополнительной обработки, на ней могут быть небольшие царапины или завитки. Это экономично, но полезно только для функциональных частей, которые не будут выставлены на обозрение.

- Зернистая отделка — с детали удаляют заусенцы, а затем с помощью щетки придают определенное линейное направление волокон.

- Tumbled Finish:сглаживание и придание ненаправленной отделки за счет галтовки в абразивной среде (эстетика аналогична матовому стеклу).

Если вам нужна дополнительная информация о какой-либо из перечисленных отделок, посетите наш веб-сайт здесь.

Допуски

Еще одна вещь, которую следует учитывать при проектировании корпуса, — это отклонения в размерах, которые являются неизбежной частью производства. Основными источниками являются позиционная ошибка и изменение пропила во время резки, отклонения из-за состава металла и несовершенное моделирование растяжения, которое происходит во время гибки. Кроме того, я еще раз напомню вам, что размеры указаны для голого металла — если вы добавляете порошковую краску, прибавьте от 0,003 до 0,005 дюйма. Ознакомьтесь со стандартными допусками Protocase здесь.

Следующая запись в блоге

Хотите пойти дальше, чем Дизайн корпуса 101? Прочтите мою запись в блоге о том, что делать, если вырезы и компоненты нужно разместить близко к изгибу.

Поддержка Protocase

Protocase предлагает совершенно новый опыт инженерам и профессионалам в области дизайна, создавая индивидуальные электронные корпуса с непревзойденной скоростью, простотой и обслуживанием.

Для получения дополнительной информации о наших материалах и услугах посетите: www.protocase.com

Промышленные технологии

- Руководство по проектированию для обеспечения технологичности – Часть 1

- 5 советов по проектированию листового металла

- 8 быстрых советов по экономии денег при изготовлении листового металла

- Процесс формирования листового металла

- Варианты вентиляции для вашего корпуса из листового металла

- Руководство по изготовлению кронштейнов из листового металла

- Советы по проектированию гибки листового металла

- Руководство по размерам листового металла и преобразованиям

- Способы сварки стального листа

- Изготовление листового металла:101