22 типа операций на токарном станке [Полное руководство]

В этой статье вы узнаете о различных типах токарных операций, выполняемых на токарном станке.

Операции на токарном станке

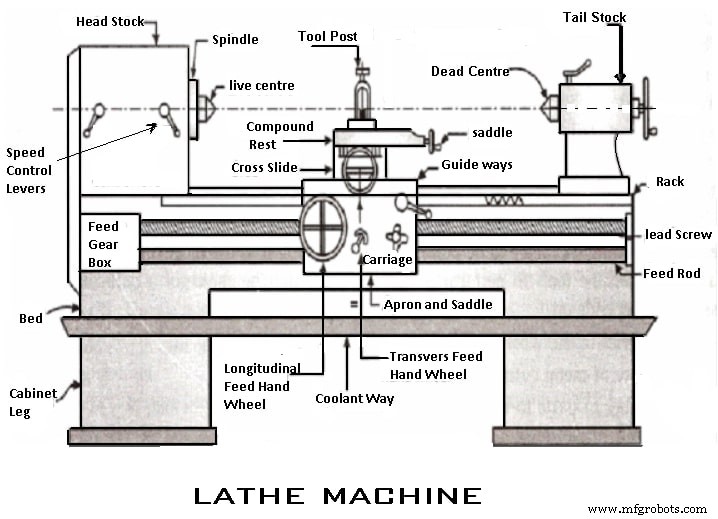

Токарный станок — это машина, которая вращает заготовку вокруг оси для выполнения различных операций, таких как токарная обработка, торцовка, конусная токарная обработка, накатка, нарезание канавок, отрезка, нарезание резьбы, развертывание и т. д.

Давайте обсудим все операции токарного станка одну за другой следующим образом.

Для выполнения различных операций токарного станка на токарном станке заготовку можно поддерживать и приводить в движение одним из следующих способов:

- Заготовка удерживается между центрами и инструментом, приводимым в движение держателями и защелками.

- Заготовка удерживается на оправке, которая поддерживается между центрами и приводится в движение держателями и захватными пластинами.

- Удерживается и приводится в действие патроном, другой конец которого опирается на центр задней бабки.

- Удерживается и приводится в движение патроном, планшайбой или угловой пластиной.

Вышеуказанные методы проведения работ можно разделить на две категории:

- Заготовка удерживается между центрами.

- Заготовка удерживается патроном или любым другим приспособлением.

Типы операций токарного станка

Операции токарного станка подразделяются на три основные категории и заключаются в следующем.

Ниже приведены операции токарного станка выполняется либо путем удерживания заготовки между центрами, либо с помощью патрона:

- Токарная операция

- Прямой или прямой поворот

- Грубый поворот

- Повороты плечами

- Поворот конуса

- Эксцентрическое точение

- Столкновение с операцией

- Операция снятия фаски

- Операция накатки

- Операция нарезания резьбы

- Операция по хранению

- Операция полировки

- Операция нарезки канавок

- Операция вращения

- Пружинная обмотка

- Формирование

Операции на токарном станке которые выполняются путем удержания работы патроном, планшайбой или угловой пластиной:

- Сверление

- Расширение

- Скучно

- Раззенковка

- Конусное растачивание

- Нажатие

- Подрезание

- Нарезание внутренней резьбы

- Расставание

Операция, выполняемая с использованием специальных вложений:

- Шлифовка

- Фрезерование

Читайте также о токарном станке:

- Токарный станок:детали, типы, принадлежности, приспособления

- 7 типов патронов для токарных станков с [изображениями]

- Скорость резания, подача, глубина резания, время обработки на токарном станке

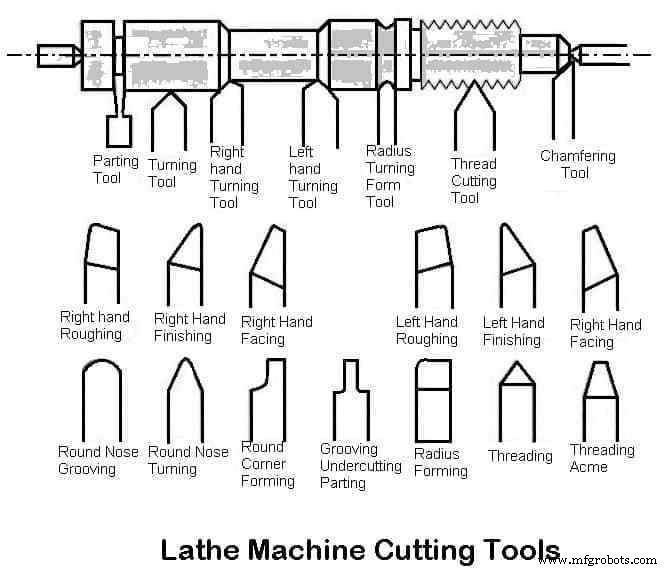

- 14 различных типов режущих инструментов для токарных станков

1. Операции, выполняемые путем удерживания заготовки между центрами

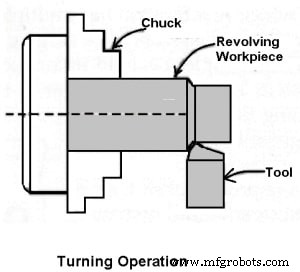

Поворот:

Это наиболее распространенный тип операции во всех операциях на токарных станках. Токарная обработка — это операция по удалению лишнего материала с заготовки для получения цилиндрической поверхности нужной длины.

Задание удерживается между центром или патроном и вращается с необходимой скоростью. Инструмент перемещается в продольном направлении, обеспечивая подачу к передней бабке с необходимой глубиной резания. Отделка поверхности очень хорошая.

1. Прямой поворот:

Заготовка удерживается на патроне и приводится во вращение вокруг оси, а инструмент подается параллельно оси станка. При прямолинейном точении получается цилиндрическая поверхность за счет удаления лишнего металла с заготовки.

2. Грубый поворот:

Это процесс удаления лишнего материала с заготовки за минимальное время за счет применения высокой скорости подачи и большой глубины резания. при черновой токарной обработке можно задать среднюю глубину резания от 2 мм до 4 мм и подачу от 0,3 до 1,5 мм на оборот заготовки.

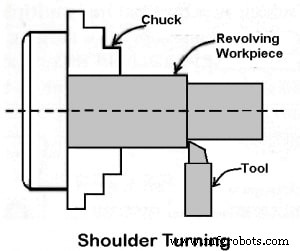

3. Поворот плечами:

Когда заготовка имеет разные диаметры и подлежит токарной обработке, этапы формирования поверхности от одного диаметра к другому называются уступом, а обработка этой части заготовки называется обточкой уступа.

Эксцентричное точение:

Когда цилиндрическая поверхность имеет две отдельные оси вращения, причем первая ось смещена относительно другой оси, то такая заготовка обрабатывается операцией, называемой эксцентриковым точением. Здесь просверлены три комплекта центральных отверстий.

Удерживая заготовку в этих трех центрах, можно завершить операцию обработки каждой поверхности.

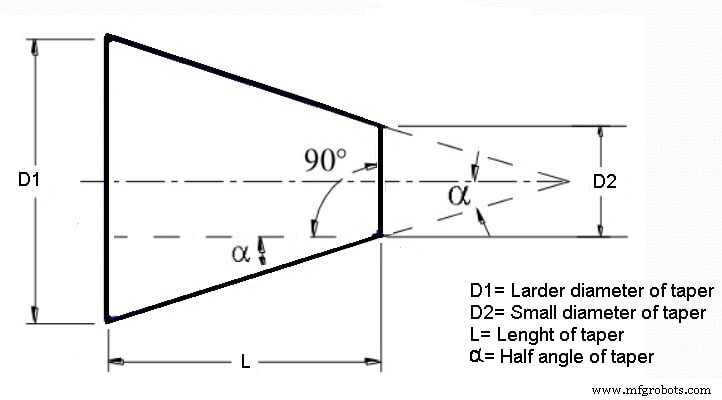

Точение конуса:

- «Конусность» — это равномерное увеличение или уменьшение диаметра заготовки, измеряемое вместе с ее длиной.

- Коническое точение означает придание конической формы путем постепенного уменьшения диаметра цилиндрической заготовки.

Величину конуса в заготовке обычно определяют исходя из разницы диаметра конуса в его длине. Он называется конусом и обозначается буквой K.

Он имеет формулу K =D-d / 1 для создания конуса на заготовке.

- D =больший диаметр конуса.

- d =малый диаметр конуса.

В случае токарного станка конус на данной заготовке получается путем настройки работы и подачи инструмента под углом для постепенного увеличения или уменьшения диаметра заготовки.

- Два важных типа конусов:

- Здесь «больше конусность», угол очень мал и варьируется от 1,4 до 1,5°.

- «Метрический конус» доступен в семи стандартных размерах со стандартными углами конуса.

- Методы конусной токарной обработки,

- Метод инструмента формы

- Метод комбинированных фидов

- Метод составного упора или метод поворотного составного упора

- Метод установки задней бабки

- Способ крепления с конусным поворотом

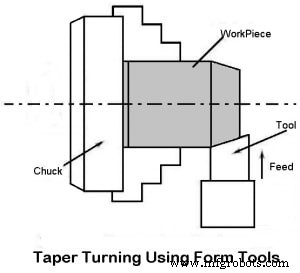

1. Метод инструмента формы

При этом длина конуса получается равной ширине формообразующего инструмента. Чтобы получить требуемый размер конуса, опалубочный инструмент медленно подается прямо в заготовку, перемещая поперечный салазок перпендикулярно оси токарного станка.

Это самый простой способ токарной обработки. Он ограничен для получения небольшой длины конуса, например, для снятия фаски со стороны заготовки. Метод выполняется быстрее.

2. Метод комбинированных фидов

Комбинированная подача производится с перемещением инструмента в продольном и поперечном направлениях одновременно с перемещением заготовки.

Конусность, которую мы собираемся получить, равна равнодействующей величине продольной и поперечной подач. Изменение скорости подачи в обоих направлениях может привести к изменению направления и угла конусности.

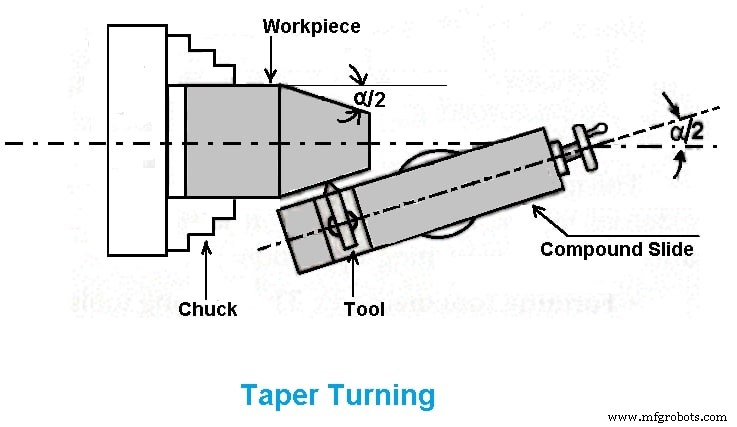

3. Метод поворота составного упора

Здесь заготовка вращается, а режущий инструмент подается под углом поворотным составным упором. Основание составного упора градуировано в градусах.

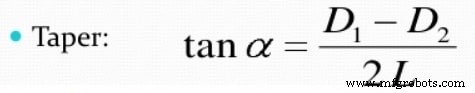

Угол конусности – это угол, на который должна быть повернута составная опора, рассчитывается по формуле tanα =D-d / 21, где D =больший диаметр, d =меньший диаметр, l =длина заготовки.

Составной упор можно поворачивать на необходимый угол α. Как только составной остаток установлен на

4.Метод крепления с конусным поворотом

- Этот метод аналогичен методу составного остатка.

- Здесь задание или заготовка вращаются, а инструмент подается под углом конуса α.

- В этом устройстве, которое имеет направляющий блок, градуированный в градусах, с помощью этого блоку может быть необходим угол конусности к оси токарного станка.

- Угол конусности вычисляется аналогично

compound Метод остальных по формуле:tanα =D-d / 21.

Преимущества конусного токарного приспособления:

- Внутренние конусы можно получить точно.

- можно легко получить конусы большого размера.

- После установки приспособления операция поворота конуса может выполняться быстрее.

- Установив угол конуса на «ноль», мы можем выполнять плоское точение.

Недостатки конусного токарного приспособления:

- Требуются дополнительные монтажные приспособления.

- На установку и удаление прикрепленных файлов уходит больше времени.

- Крепление требует больших усилий.

Метод установки задней бабки:

Здесь заготовка на задании наклоняется под требуемым углом конусности. Инструмент подается параллельно оси.

Наклон заготовки или изделия на требуемый угол конусности достигается перемещением задней бабки с помощью задней бабки, насаженной на винт. Этот метод удобен для небольших конусов.

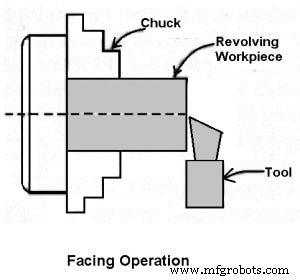

Лицом к лицу :

Это операция уменьшения длины заготовки за счет подачи перпендикулярно оси токарного станка. Это операция уменьшения плоской поверхности на торце заготовки. Для этой операции можно использовать обычный токарный инструмент или торцевой инструмент. Режущая кромка инструмента должна быть установлена на той же высоте, что и центр заготовки.

- Облицовка состоит из 2-х операций

- Черновая обработка:здесь глубина резания составляет 1,3 мм.

- Чистая обработка. Здесь глубина резания составляет 0,2–0,1 мм.

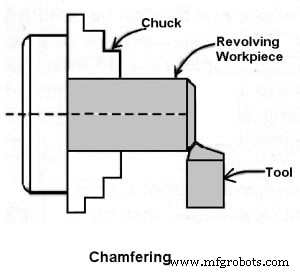

Операция снятия фаски:

Это операция получения скошенной поверхности на кромке цилиндрической заготовки. Эта операция выполняется в случае концов болтов и концов валов. Снятие фаски помогает избежать повреждения острых краев и защитить операцию от повреждений во время других операций. Скошенная фаска на болте облегчает завинчивание гайки.

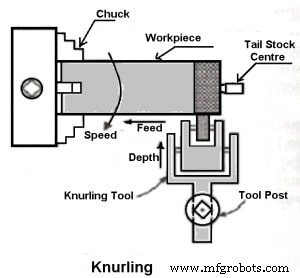

Операция накатки:

Это операция получения ромбовидной формы на заготовке для захвата. Это сделано для обеспечения лучшего захвата поверхности при работе руками. Делается это с помощью накатного инструмента. Инструмент состоит из набора роликов из закаленной стали и жестко удерживается на стойке инструмента.

Накатка выполняется на самой низкой скорости, доступной на токарном станке. Это делается на ручках, а также на концах калибров. Подача варьируется от 1 до 2 мм за оборот. Чтобы создать полное впечатление, может потребоваться два или три разреза.

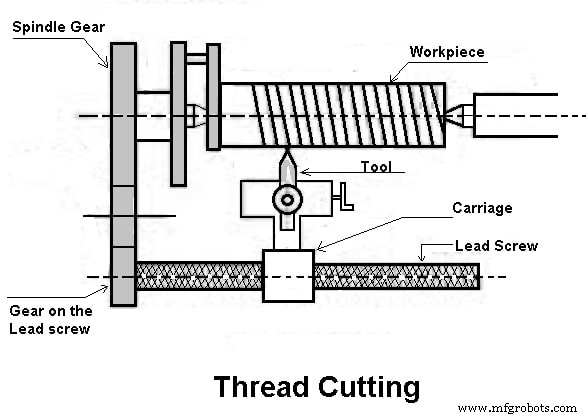

Обрезка нити:

Это важная операция на токарном станке для получения непрерывных «винтовых канавок» или «резьбы».

Когда на внешней поверхности заготовки образуются резьбы или винтовые канавки, это называется нарезанием наружной резьбы. Когда на внутренней поверхности заготовки образуются резьбы или винтовые канавки, говорят о нарезании внутренней резьбы. Заготовка вращается между двумя центрами, то есть между подвижным центром и мертвым центром токарного станка.

Здесь инструмент перемещается в продольном направлении для получения требуемого типа резьбы. При перемещении инструмента справа налево получается левая резьба. Точно так же, когда инструмент перемещается слева направо, мы получаем правую резьбу.

Здесь движение каретки обеспечивается ходовым винтом. Пара зубчатых колес приводит в движение ходовой винт, а вращением рукоятки можно регулировать глубину резания.

Заполнение:

Это чистовая операция, выполняемая после токарной обработки. Это делается на токарном станке, чтобы удалить заусенцы, острые углы и следы подачи на заготовке, а также довести ее до размера, удалив очень небольшое количество металла.

Операция заключается в пропускании плоского однозаходного напильника над заготовкой, которая вращается с высокой скоростью. Скорость обычно в два раза выше скорости поворота.

Полировка:

Эту операцию выполняют после опиливания для улучшения качества поверхности заготовки. Полировка наждачной бумагой более тонкой зернистости после шлифовки дает очень гладкую и блестящую поверхность. Токарный станок работает на высоких скоростях от 1500 до 1800 м/мин, а на наждачной шкурке используется масло.

Разметка:

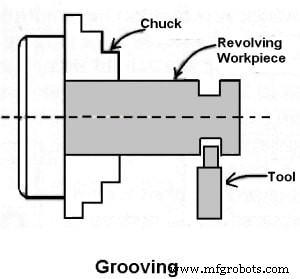

Это процесс уменьшения диаметра заготовки на очень узкой поверхности. Делается это канавочным инструментом. Инструмент для нарезки канавок аналогичен инструменту для отрезки. Это часто делается в конце нити или рядом с плечом, чтобы оставить небольшой запас.

Вращение:

это процесс формирования тонкого листа металла путем вращения заготовки на высокой скорости и прижатия ее к шпинделю передней бабки. Поддержка также предоставляется со стороны задней бабки.

Пружинная обмотка:

Намотка пружины — это процесс изготовления спиральной пружины путем пропускания проволоки вокруг оправки, которая вращается на патроне или между центрами. На стальном стержне имеется небольшое отверстие, которое поддерживается стойкой для инструментов, и через него проходит проволока.

Формирование:

Это процесс превращения выпуклой, вогнутой или любой другой неправильной формы. Поворот формы может быть выполнен следующим методом:

- Использование инструмента формы.

- Сочетание поперечной и продольной подачи.

- Отслеживание или копирование шаблона.

Формовочные инструменты не предназначены для удаления большого количества материала и используются в основном для отделки формованных поверхностей. Как правило, используются два типа формовочных инструментов:прямые и круглые. Прямой тип используется для более широких поверхностей, а круговой — для узких.

2. Операции, выполняемые при удерживании работы патроном

Операции на токарном станке, выполняемые с удерживанием заготовки патроном, планшайбой или угловой пластиной:

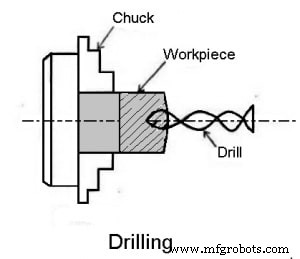

Сверление:

Сверление – это операция по созданию цилиндрического отверстия в заготовке. Это делается с помощью вращающегося инструмента, вращающейся стороны фрезы, известного как сверло. В этой операции заготовка вращается в патроне или планшайбе, а сверло удерживается в держателе задней бабки или в сверлильном патроне.

На подачу влияет движение шпинделя задней бабки. Этот метод применяется для сверления заготовок правильной формы.

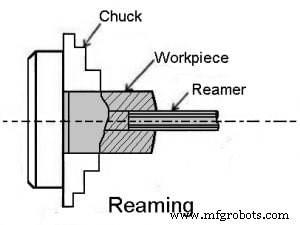

Расширение:

Развёртывание — это операция чистовой обработки и определения размера отверстия, которое уже было просверлено или просверлено. Используемый инструмент называется разверткой, которая имеет многопластинчатые режущие кромки.

Развертка удерживается на шпинделе задней бабки либо напрямую, либо через сверлильный патрон и удерживается неподвижно, пока заготовка вращается с очень низкой скоростью.

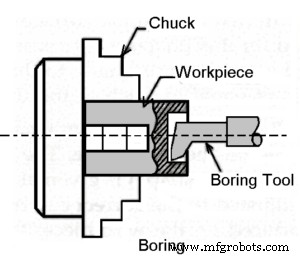

Скучно:

Сверление — это операция по увеличению отверстия, которое уже просверлено, пробито или выковано. Он не может создать дыру. Растачивание аналогично внешней токарной операции и может выполняться на токарном станке. В этой операции заготовка вращается в патроне или планшайбе, а инструменты, установленные на резцедержателе, подаются в работу.

Он состоит из расточной оправки с одноточечным режущим инструментом, который увеличивает отверстие. Он также исправляет округлость отверстия. Этот метод принят только для расточных работ небольшого размера. Скорость этого процесса низкая.

Раззенковка:

Зенковка — это операция по расширению конца отверстия на определенное расстояние. Это похоже на работу плеча при внешнем повороте.

Операция аналогична расточке, и можно использовать простые расточные инструменты или зенковку. Используется инструмент, называемый зенковкой. Скорость чуть меньше бурения.

Конусное растачивание:

Принцип точения конического отверстия аналогичен операции точения внешнего конуса и завершается вращением заготовки на патроне или планшайбе. Подающий инструмент находится под углом к оси вращения заготовки.

Расточный инструмент устанавливается на стойку инструмента, и, поворачивая составной ползун на нужный угол, с помощью ручной подачи обрабатывается короткое коническое отверстие.

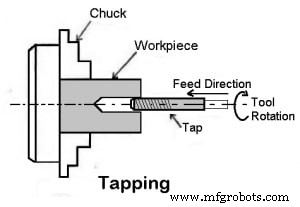

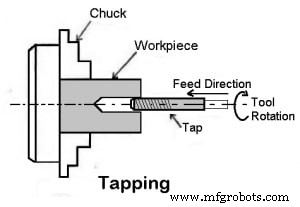

Нажатие:

Метчиком называется операция нарезания внутренней резьбы малого диаметра с помощью многолезвийного режущего инструмента, называемого метчиком. В токарном станке деталь устанавливается на патрон или на планшайбу и вращается с очень низкой скоростью. На шпиндель задней бабки устанавливается метчик необходимого размера, закрепленный на специальном приспособлении.

Подрезание:

Подрезка аналогична операции нарезания канавок, когда она выполняется внутри отверстия. Это процесс сверления канавки или большого отверстия на фиксированном расстоянии от конца отверстия.

Это похоже на скучную операцию, за исключением того, что квадратный нос

3. Токарные операции, выполняемые с использованием специальных приспособлений

Операции на токарном станке выполняются с помощью специальных насадок:

Фрезерование:

Фрезерование — это операция по удалению металла путем подачи заготовки на вращающуюся фрезу с несколькими режущими кромками.

Для нарезания шпоночных пазов или канавок заготовка поддерживается на поперечном суппорте специальной насадкой и подается на вращающуюся фрезу, удерживаемую патроном. Глубина резания определяется вертикальной регулировкой работы, обеспечиваемой насадкой.

Глубина резания определяется вертикальной регулировкой работы навесного оборудования. Движение подачи обеспечивается кареткой, а вертикальное движение фрезы организовано в насадке.

Шлифовка:

Шлифовка – это операция по удалению металла в виде мельчайших стружек путем подачи заготовки на вращающийся абразивный круг, известный как шлифовальный круг.

С помощью специальной насадки, установленной на поперечных салазках, можно шлифовать как внутреннюю, так и внешнюю поверхность заготовки. Для шлифования внешней поверхности заготовка может вращаться между центрами или на патроне. Для внутреннего шлифования заготовка должна вращаться на патроне или планшайбе.

Подача осуществляется кареткой, а глубина резания обеспечивается поперечными салазками. Шлифовка выполняется на токарном станке для окончательной обработки, заточки фрезы или определения размера заготовки после ее закалки.

Вывод:

Как мы уже говорили, токарный станок имеет широкий спектр применения в обрабатывающей промышленности. Выполнение любой операции на токарном станке намного проще, чем на других станках, и изучение этого станка не менее легко.

Вот и все, спасибо за чтение. Если вам понравилась наша статья «Работы на токарном станке », то, пожалуйста, поделитесь с друзьями. Если у вас есть вопросы по этой теме, задавайте их в комментариях.

Подпишитесь на информационный бюллетень, чтобы получать последние обновления по электронной почте.

Промышленные технологии

- Операции на токарных станках и режущие инструменты токарных станков

- Что такое токарный станок? - определение, типы и операции

- Виды токарных операций и режущие инструменты

- Определение, процесс и типы фрезерных станков

- Что такое сверлильный станок? определение, типы буровых машин и операций

- Что такое токарная обработка?

- Токарный станок для тяжелых условий эксплуатации обеспечивает универсальность производства

- Что такое токарный станок?

- Различные типы работы токарного станка

- Разновидности токарных станков и их классификация