Что такое процесс горячей экструзии? Типы, преимущества, области применения

В этой статье мы узнаем о процессе горячей экструзии, его различных типах, о том, как он работает и каковы его применения.

Что такое горячая экструзия?

Горячее прессование представляет собой процесс придания требуемой формы готовой детали с помощью заготовки или заготовки металла, которая под высоким давлением проталкивается через отверстие.

Горячее выдавливание — популярный метод создания объектов с фиксированным профилем поперечного сечения. Этот процесс экструзии осуществляется при более высокой температуре, что предотвращает затвердевание материалов и упрощает процедуру проталкивания материала через фильеру.

Как правило, горизонтальные гидравлические прессы мощностью от 250 до 12 000 тонн используются для выполнения большого количества горячих прессований. Диапазон давления здесь составляет от 30 до 700 МПа (от 4400 до 102 000 фунтов на квадратный дюйм), поэтому требуется смазка. Стеклянный порошок может использоваться для смазки высокотемпературных профилей, в то время как графит или масло могут смазывать низкотемпературные каналы. Хотя материалы, полученные горячей экструзией, весьма предпочтительны, у горячей экструзии есть несколько недостатков, в том числе стоимость экструзионных машин и их обслуживания.

Повседневная аналогия — выдавливание зубной пасты из складного тюбика. Из-за того, что при экструзии требуются большие силы, большинство металлов экструдируют горячими в условиях, когда сопротивление металла деформации низкое.

Однако холодная экструзия возможна для многих металлов и быстро занимает важное коммерческое положение.

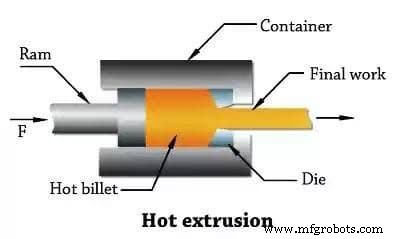

Горячая экструзия

Реакция экструзионной заготовки с контейнером и головкой приводит к высоким сжимающим напряжениям, которые эффективно уменьшают растрескивание материалов при первичном отделении от слитка. Это важная причина более широкого использования экструзии при обработке труднодеформируемых металлов, например нержавеющих сталей, сплавов на основе никеля и молибдена.

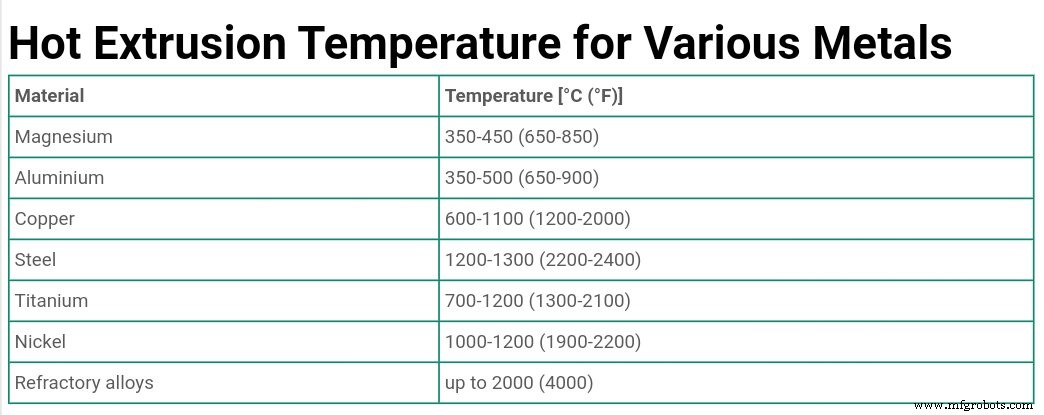

Большая часть горячей экструзии выполняется на горизонтальных гидравлических прессах, специально сконструированных для этой цели. Обычные размеры оцениваются от 250 до 5500 тонн. Температура заготовок составляет 350—425°С для магния, 425—475°С для алюминия, 650—1300°С для медных сплавов и 1200—1300°С для стали. Давление обычно колеблется от 4998 до 7038 кгс на кв.см (69*10' Н/м²). Смазка экструзионной камеры, матрицы и плунжера необходима и обычно выполняется путем протирки графитом на масляной основе. Растительные масла лучше, чем нефтяные масла для этой цели.

Экструзия стали при высоких температурах наиболее успешно осуществляется с использованием стекла, которое при соответствующих температурах действует как смазка.

Типы горячей экструзии

Металл выдавливается несколькими основными способами:

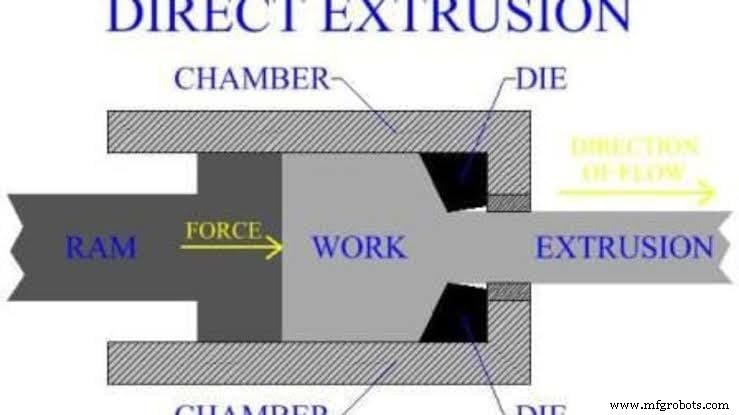

1. Прямая или прямая экструзия

Прямая экструзия, показанная на рис. 7.9, использует приводимый в действие прессом плунжер и цилиндр или контейнер, в который помещается заготовка для удержания. Между плунжером и горячим металлом используется фиктивный блок. При приложении напорного давления металл сначала пластически заполняет цилиндрическую форму, а затем вытесняется через отверстие матрицы до тех пор, пока небольшое количество не останется в контейнере. Затем его отпиливают рядом с матрицей и удаляют торец.

2. Косвенное или обратное выдавливание

Непрямое выдавливание аналогично прямому выдавливанию, за исключением того, что выдавленная часть продавливается через полый плунжер, как показано на рис. 7.10. При этом отсутствует трение между металлической заготовкой и стенками контейнера, поскольку заготовка не перемещает контейнер. По сравнению с прямой экструзией требуется меньшая общая сила, но используемое оборудование механически более сложное, чтобы обеспечить прохождение экструдированной формы через центр полого плунжера.

3. Экструзия труб

Это форма прямой экструзии, но для придания формы внутренней части трубки используется оправка. После того, как нагретая заготовка помещена внутрь контейнера, матрица с оправкой проталкивается через заготовку. Затем поршень продвигается вперед и выдавливает металл через матрицу и вокруг оправки, как показано на рис. 7.11

4. Ударная экструзия

Экструзии также производятся путем удара по металлическим заготовкам и формирования их сильным ударом. По сути, это операция холодной обработки.

Температура горячей экструзии для различных металлов

Применения горячей экструзии

Большинство коммерческих металлов и их сплавов, таких как сталь, медь, алюминий, магний и никель, подвергаются прямой экструзии при повышенных температурах. Стержни, трубы, молдинги, конструкционные профили, латунные картриджи, кабели со свинцовым покрытием, детали самолетов, планки для пола и многие скобяные изделия, такие как оконные створки, дверные наличники и т. д., являются типичными продуктами экструзии.

Процесс горячего прессования широко используется для производства изделий из алюминия, меди и их сплавов. Некоторыми из продуктов, которые разрабатываются с использованием этого процесса, являются электрические провода, стержни и трубы.

Для чего используется горячая экструзия?

Горячая экструзия – это производственный процесс, используемый для изготовления специальных стальных профилей с постоянным продольным поперечным сечением. Он действует через силу, называемую «сжатием». Этот процесс можно использовать для изготовления сплошных или полых профилей со сложной геометрией и фиксированным поперечным сечением за один этап.

Вопросы с несколькими вариантами ответов (MCQ) о процессе горячей экструзии

<сильный>1. Что из следующего верно для горячей экструзии?

А. При прямом выдавливании требуется меньшее усилие по сравнению с обратным выдавливанием.

Б. При прямом выдавливании требуется большее усилие по сравнению с обратным выдавливанием.

С. Одинаковая сила применяется как при прямом, так и при обратном выдавливании.

Д. Любой из вышеперечисленных

Ответ :Б

<сильный>2. Что из следующего также называется прямой горячей экструзией?

А. Прямая экструзия

Б. Непрямая экструзия

С. Ударная экструзия

Д. Гидростатическая экструзия

Ответить :А

Пояснение: Прямая экструзия также называется прямой горячей экструзией. Этот метод наиболее широко используется, и максимальная производительность достигается с помощью этого метода экструзии.

<сильный>3. Обратная экструзия является другим названием для чего из следующего?

А. Прямая экструзия

Б. Непрямая экструзия

С. Ударная экструзия

Д. Гидростатическая экструзия

Ответ: Б

Пояснение: Прямая экструзия также называется обратной экструзией. В этом методе металл выдавливается обратно в поршень.

<сильный>4. Процесс экструзии не подходит для чего из следующего?

А. Стальные сплавы

Б. Цветные сплавы

С. Нержавеющая сталь

Д. Железо

Ответ: Д

Пояснение: Процесс экструзии не подходит ни для одного из сплавов железа, ни для металлического железа. Для экструзии нержавеющей стали или других сплавов цветных металлов или стальных сплавов можно использовать процесс экструзии.

Это было все о процессе горячей экструзии, где мы узнали о значении этого процесса, его применениях и различных типах процессов экструзии. Если вам понравилась эта статья, пожалуйста, поделитесь ею со своими друзьями.

Промышленные технологии

- Что такое процесс экструзии алюминия?

- Что такое 3D-печать? Принцип работы | Типы | Приложения

- Процесс экструзии:определение, принцип работы, типы, области применения, преимущества и недостатки [Примечан…

- Что такое формирование? Типы процесса формовки [Примечания и PDF]

- Что такое протяжка? - Процесс, работа и типы

- Что такое ковка? - определение, процесс и типы

- Что такое экструзия? - Работа, типы и применение

- Процесс экструзии:работа, типы, применение, преимущества и недостатки

- Косозубые шестерни 101:виды, изготовление, преимущества и применение

- Какие существуют 4 типа производственного процесса?