Прозрачная древесина и другие прорывы в науке о древесине

Универсальный, углеродно-нейтральный, возобновляемый. Нет, это не маркетинговый слоган специально разработанного нового материала, а три ключевые особенности очень знакомого материала – дерева, материала, который до сих пор удивляет нас своей адаптируемостью и продолжает оставаться актуальным. в авангарде разработки материалов. В этой статье я расскажу о некоторых из этих захватывающих разработок — от прозрачной древесины до карбонизированных древесных композитов.

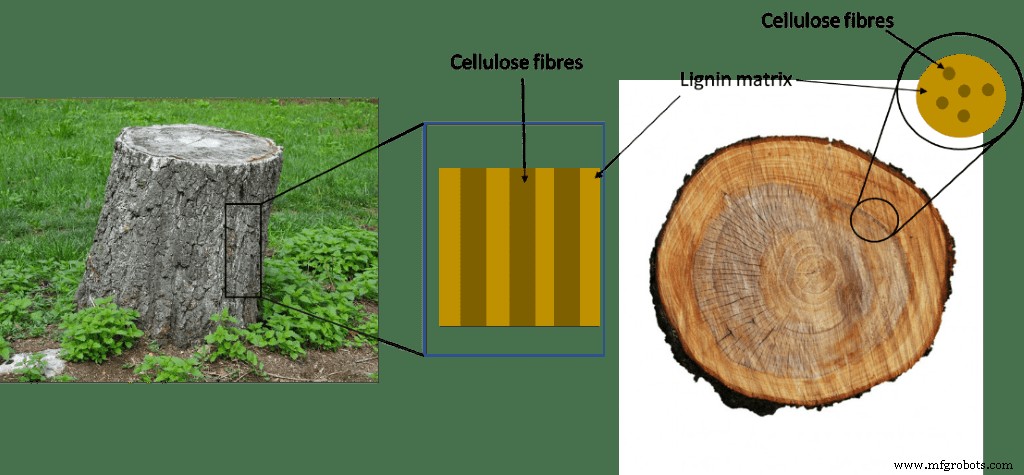

Во-первых, быстрое обновление по дереву. Древесина представляет собой природный композит из волокон целлюлозы, встроенных в матрицу из лигнина. Целлюлоза действует как длинные стержни по всей длине ствола и придает древесине прочность на растяжение, а матрица лигнина придает древесине прочность на сжатие.

<рисунок>

Рисунок 1:Базовая микроструктура древесины.

В этой статье основное внимание уделяется трем примерам улучшения свойств древесины и расширения ее использования, а именно уплотненной древесине, прозрачной древесине и нанопокрытию древесины. Мы также изучим древесину как источник высококачественного углерода с выгодной структурой.

Уплотненная древесина

Древесина является широко используемым конструкционным материалом благодаря высокому удельному модулю, высокой прочности, низкой стоимости и возобновляемости [1]. Однако более широкому использованию сегодня препятствует большое разнообразие его свойств [1]. Это связано с широким диапазоном условий выращивания, которым может подвергаться дерево (например, тип почвы, доступность воды и питательных веществ), что приводит к различиям в структуре и вариациям помола зерна, ширины кольца и распространенности сучков [1] [2]. ].

Чтобы преодолеть эти естественные различия, ученые и инженеры разработали инженерные изделия из древесины, в том числе кросс-клееный брус и клееный брус (клееный брус) [1]. Они значительно улучшили свойства древесины и стали экологически жизнеспособной альтернативой стали и бетону [2]. Однако современные изделия из инженерной древесины требуют большого количества клея и металлических крепежных изделий, что снижает их устойчивость и возможность вторичной переработки, особенно при использовании определенных клеев, поскольку они выделяют токсичные газы (например, формальдегид и летучие органические соединения) [1].

В результате исследования были сосредоточены на различных альтернативах, в частности на уплотненной древесине. Вот где плотность древесины увеличена:

- Массовое уплотнение: По всему объему древесины [1][2]

- Уплотнение поверхности: Только на поверхностном слое древесины [2]

- Уплотнение инфильтрата: По всему объему путем пропитки пустот расплавленными металлами/серой или полимерами [3]

Эта повышенная плотность приводит к улучшению механических свойств (таблица 1) и расширяет список типов древесины, которые можно использовать, поскольку породы древесины с низкой плотностью теперь можно перерабатывать в жизнеспособные конструкционные материалы [1]. Все три метода перспективны.

| Виды | Продольная прочность на растяжение [МПа] | |

|---|---|---|

| Несжатый | Сжатый (80%) | |

| Дуб (Quercus) | 115,3 | 584,3 |

| Тополь (Populus) | 55,6 | 431,5 |

| Кедр красный западный (Thuja plicata) | 46,5 | 550,1 |

| Сосна белая (Pinus strobus) | 70,2 | 536,9 |

| Липа (Липа) | 52,0 | 587,0 |

Одним из лимитирующих факторов объемного уплотнения являются клеточные стенки древесины (лигнин), которые препятствуют уплотнению и не вносят существенного общего вклада в свойства уплотненной древесины [3]. В то же время продолжаются исследования по разложению древесины до наноразмеров и использованию делигнифицированного наноцеллюлозного материала, обладающего превосходными свойствами материала [3]. Но исследователи изо всех сил пытались масштабировать/собрать это с помощью 3D- или 4D-печати [3].

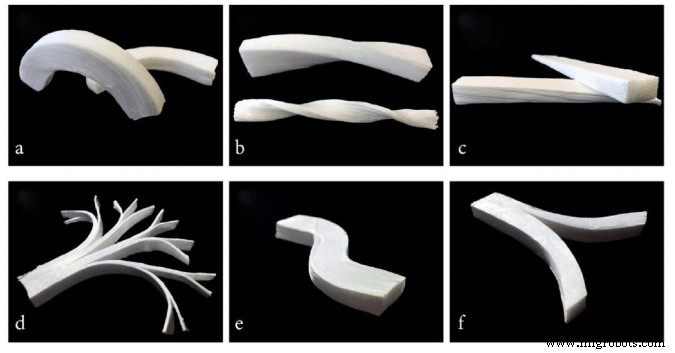

Одним из частичных решений является переход от подхода «снизу вверх» к подходу «сверху вниз» путем полной делигнификации и уплотнения древесины. По сути, это добавляет предварительную стадию к процессу уплотнения и помогает сформировать новый объемный материал из целлюлозы с улучшенными механическими свойствами по сравнению с уплотненной древесиной (модуль упругости ≈ 40 ГПа и предел прочности при растяжении ≈ 270 МПа) [3]. Кроме того, ему можно легко придать сложную форму [3], что открывает новые области применения, помимо структурных, и, возможно, открывает новый тип биокомпозитов, армированных волокном.

<рисунок>

Рис. 2. Целлюлозным сыпучим материалам можно легко придавать различные геометрические формы. [3]

Прозрачное дерево

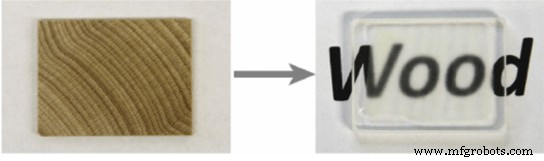

Как вы могли заметить, дерево на рисунке 2 почти прозрачно. Что ж, получается, что прозрачная древесина в настоящее время находится в стадии изучения, и первым шагом в этом процессе является делигнификация. Затем следует инфильтрация полимером с соответствующим показателем преломления, в результате чего создается почти прозрачная древесина [4] с некоторым остаточным рассеянием из-за нескольких зазоров, возникающих в результате усадки полимера во время полимеризации [4]. Тем не менее, поскольку инфильтрация полимером является формой уплотнения, это приводит к получению прочной и прозрачной древесины. Полимерная пропитка также снижает анизотропность древесины до пяти раз [5]. Это происходит из-за того, что слабое поперечное направление древесины улучшается полимером, подавляя изгиб клеточных стенок, доминирующий механизм разрушения в этом направлении [5].

<рисунок>

Рис. 3. Изображения образца древесины, подвергшегося делигнификации и полимерной инфильтрации, до и после.[4]

Помимо того, что это увлекательный материал, он имеет множество потенциальных применений, включая прозрачные крыши, окна и покрытия для солнечных батарей. Прозрачные крыши, секции и окна могут заменить стекло благодаря своим превосходным механическим свойствам и теплоизоляции. Высокий коэффициент матовости (показатель светорассеяния) прозрачной древесины также означает, что она дает более мягкий и рассеянный свет, чем традиционное стекло. Это рассеивание света делает его также очень эффективным покрытием солнечной панели, увеличивая путь света в солнечном элементе и предоставляя больше времени для извлечения энергии, что приводит к более высокой эффективности [4].

Нанопокрытие для дерева

Здесь мы рассматриваем случаи, выходящие за рамки изменения свойств древесины, когда покрытие ее наноматериалами может помочь преодолеть некоторые недостатки древесины и улучшить ее механические свойства [6]. Эти недостатки включают воспламеняемость, фоторазложение и водопоглощение.

Нанопокрытие древесины может быть выполнено двумя способами:наночастицы добавляются в покрытие для улучшения его свойств перед нанесением, либо наночастицы наносятся непосредственно на древесину [6].

Второй метод использовался для снижения воспламеняемости древесины за счет осаждения частиц TiO2/ZnO. Их сначала смешивают в растворе с этанолом, а затем покрытую раствором древесину запечатывают в автоклаве. Это приводит к образованию на поверхности наночастиц размером от 80 до 200 нм, увеличивая время до воспламенения в четыре раза [7].

Фотодеградация – это когда поглощенное УФ-излучение приводит к фотоокислению, что приводит к обесцвечиванию поверхности и серьезному снижению механических свойств. Здесь осаждение слоя ZnO создает слой наночастиц, который уменьшает вызванное УФ-излучением старение и рост грибковых и микробных агентов. Эта устойчивость к УФ-старению обусловлена тем, что ZnO преимущественно поглощает УФ-излучение и защищает лежащую под ним древесину [8]. Когда дело доходит до улучшения механических свойств, используется нанокремнезем. Частицы нанокремнезема обладают высокими твердостью и термическими свойствами. Они могут вступать в реакцию, когда золь-гель реакции используются с полимерами для формирования сетчатых структур с поперечными связями, которые могут быть нанесены на древесину [6].

Карбонизированные древесные композиты/керамика

В этом приложении используется, возможно, самый старый синтетический материал — древесный уголь. Древесный уголь представляет собой карбонизированный ячеистый материал, получаемый в результате пиролиза. Его использовали при создании наскальных рисунков [9]. В настоящее время мы по-прежнему используем древесный уголь для различных целей, включая биошаблоны для передовой керамики и композитов, а также для приготовления барбекю. Карбонизация древесины включает в себя двухэтапный процесс [9].

- Шаг 1 – это разложение биоорганического материала (чаще всего дерева, но также натуральных волокон и бумаги) на углеродный шаблон.

- Шаг 2 — преобразование углеродного шаблона путем преобразования или замены в керамические или композитные структуры.

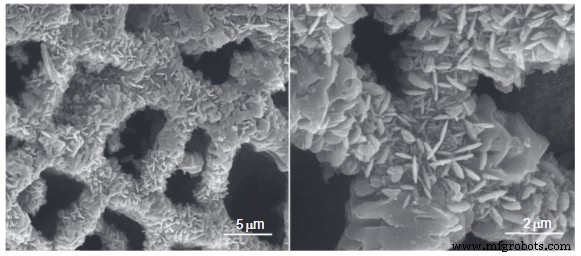

Оба метода требуют инфильтрации углеродного шаблона выбранным материалом, так как это по своей природе пористая среда. Материал должен быть либо в газообразном, либо в жидком состоянии, либо в виде наночастиц [9]. 9][10]. Замещение — это когда керамический оксид осаждается на шаблоне в виде золь-геля или наночастиц, а затем спекается [9][10].

Оба этих пути могут генерировать либо пористые, либо плотные материалы с микроячеистой морфологией, основанной на исходной древесине [10]. Эта форма обработки открывает множество вариантов дизайна, поскольку геометрию композита теперь можно легко изменить, придав деревянному шаблону требуемую форму, что намного проще, чем придание формы или механической обработке конечного продукта. Существует также возможность адаптировать морфологию материалов, выбрав древесину для шаблона. Например, хвойная древесина дает мономодальное распределение пор, а некоторые лиственные породы дают мультимодальное распределение пор [10].

<рисунок>

Рисунок 4:СЭМ-изображение кристаллов TiC, образовавшихся на карбонизированной деревянной подложке. [9]

Эти карбонизированные древесные композиты еще не вышли на массовый рынок, но рассматриваются для множества применений, где их высокая пористость (фильтры, теплообменники и опорные конструкции катализатора) и их формуемость (керамические трубы и износостойкие материалы) могут оказаться полезными. для многих приложений [9][10][11].

Углеродные волокна из дерева

Углеродные волокна (CF) обладают выдающимся соотношением прочности и веса, что в сочетании с армированными пластиками делает их чрезвычайно эффективными легкими композитами. Однако из-за их относительно высокой стоимости они ограничены в основном высокотехнологичными приложениями, такими как лопасти ветряных турбин, автомобили Формулы-1 и аэрокосмические детали. Они еще не получили широкого применения в автомобилестроении, энергетике и строительстве [12], где их применение может привести к значительному повышению энергоэффективности и сокращению выбросов CO2. Например, снижение веса автомобиля на 10 % может повысить эффективность использования топлива примерно на 7 % [12].

Высокая стоимость КВ связана с тем, что они преимущественно производятся (> 96%) с использованием полиакрилонитрила (ПАН) на основе ископаемого топлива [12][13], относительно дорогого материала. Его перерабатывают в углеродные волокна путем формования из раствора, серии термических обработок (200-350 ºC) и карбонизации (> 1000 ºC) [12]. Чтобы решить эту проблему с ценой, исследователи стремились найти недорогие материалы-предшественники, предпочтительно из возобновляемых источников, чтобы избежать использования ископаемого топлива.

В качестве подходящих материалов появились два материала:лигнин и целлюлоза [12][13].

Лигнин используется из-за высокого содержания углерода, что обеспечивает высокий выход CF после конверсии [12]. Целлюлоза используется из-за ее полезной молекулярной структуры, которая дает возможность генерировать CF с механическими свойствами, эквивалентными PAN CF [13]. Оба эти материала, однако, имеют проблемы, поскольку структурная неоднородность лигнина означает, что производимый CF имеет худшие механические свойства, а низкое содержание углерода в целлюлозе означает, что она имеет низкий выход конверсии (10-30%) [12][13].

Как видите, недостаток одного является преимуществом другого. Поэтому исследователи объединили оба этих материала, используя смеси 70:30 крафт-лигнина хвойной древесины и крафт-целлюлозы (целлюлозы) [12], которые были преобразованы в нити посредством сухоструйного мокрого прядения, а затем CF путем окисления и карбонизации (1000 ºC) [12]. 13].

| Свойства | Исходные материалы | |||

|---|---|---|---|---|

| Стандартный и промежуточный PAN [14][15] | Целлюлоза [12] | Лигнин [12] | Смесь лигнина и целлюлозы 70:30 [12] | |

| Модуль растяжения (ГПа) | 200-400 | 500> | 30-60 | 76–77 |

| Прочность на растяжение (МПа) | 4000 - 6000 | 2500> | 400-550 | 1070–1170 |

| Урожайность (вес.%) | 40–55 | 10–30 | 40–55 | 38-40 |

Из таблицы 2 видно, что эта смесь улучшает механические свойства по сравнению с лигнином и повышает выход по сравнению с целлюлозой. Однако его механические свойства и выход остаются ниже, чем у ПАН УВ. Это не является серьезным препятствием, поскольку предполагаемые применения в энергетике, строительстве и автомобилестроении не требуют предела прочности на растяжение> 3 ГПа, обеспечиваемого УВ на основе ПАН. Таким образом, смесь может адекватно соответствовать этим требованиям.

Есть еще несколько проблем, прежде чем она войдет в массовое производство, например, динамическое напряжение во время производства и переход от периодического производства к непрерывному. Нам еще далеко до коммерческого производства [13]. Тем не менее, ключом к массовому рынку углеродного волокна может быть древесина.

Заключение

Надеюсь, эта статья показала, что древесина все еще обладает неиспользованным потенциалом в качестве конструкционного/функционального материала и основы для переработки в новые материалы. В этой статье рассматривается лишь небольшая часть текущих достижений в этой области, и любая из этих тем заслуживает отдельной статьи, включая гибридные древесные материалы или нанонаполнители для древесины. Чтобы еще больше подчеркнуть неиспользованный потенциал дерева, Киотский университет проводит активные исследования по отправке деревянного спутника в космос. Это только начало в попытке раскрыть весь потенциал древесины.

Промышленные технологии

- Деревообработка и эпоксидная смола

- Размышляя о производстве и его будущем

- Искусство и наука выбора сайта распространения

- Пора улучшать ваши S&OP, системы данных и планирования

- Где сегодня находится IoT в цепочке поставок и где он находится

- Что такое 3D-печать? - Типы и как это работает

- Техническое обслуживание по состоянию:что это такое и в чем его преимущества

- Умное производство:что это такое и в чем его преимущества

- Различные виды отделки древесины и отделочные материалы

- Виды древесины и их использование