Что такое Strain Wave Gear, также известный как Harmonic Drive? Идеальный комплект передач для робототехники!?

<основной класс="главный сайт" id="главный">

В этом уроке мы узнаем, что такое Strain Wave Gear, также известный как Harmonic Drive. Сначала мы объясним принцип его работы, а затем создадим собственную модель и напечатаем ее на 3D-принтере, чтобы увидеть ее в реальной жизни и лучше понять, как она работает.

Вы можете посмотреть следующее видео или прочитать письменное руководство ниже.

Что такое Strain Wave Gear?

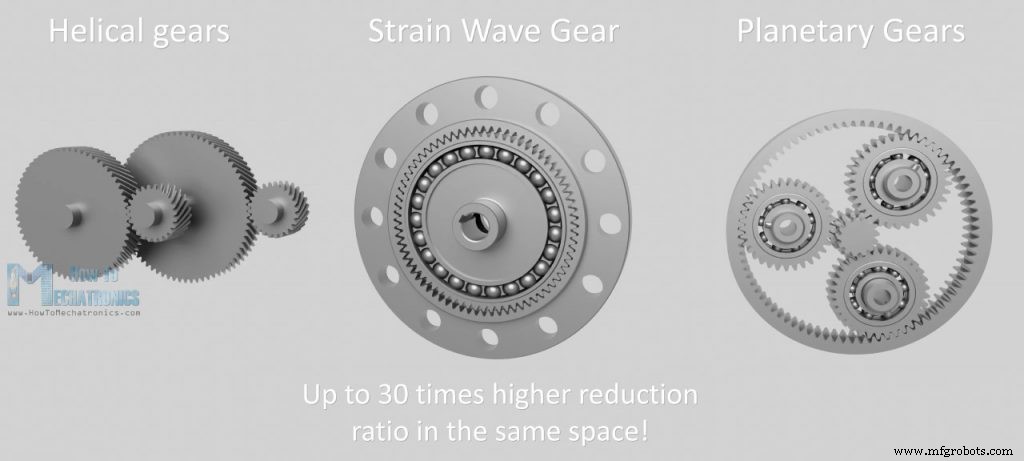

Зубчатая передача Strain Wave Gear представляет собой уникальный тип механической зубчатой передачи, которая обеспечивает очень высокое передаточное отношение в компактном и легком корпусе. По сравнению с традиционными системами зубчатых передач, такими как косозубые или планетарные передачи, он может достигать гораздо более высоких передаточных чисел, до 30 раз в том же пространстве. Кроме того, он обладает беззазорной характеристикой, высоким крутящим моментом, точностью и надежностью. Таким образом, эта система зубчатых передач используется во многих приложениях, включая робототехнику, аэрокосмическую промышленность, медицинское оборудование, фрезерные станки, производственное оборудование и т. д.

Волновой редуктор был изобретен в 1957 году К. Уолтоном Массером, а другое название, которое обычно используется для него, «Harmonic Drive», на самом деле является торговой маркой волнового редуктора, зарегистрированного под торговой маркой компании Harmonic Drive.

Как это работает

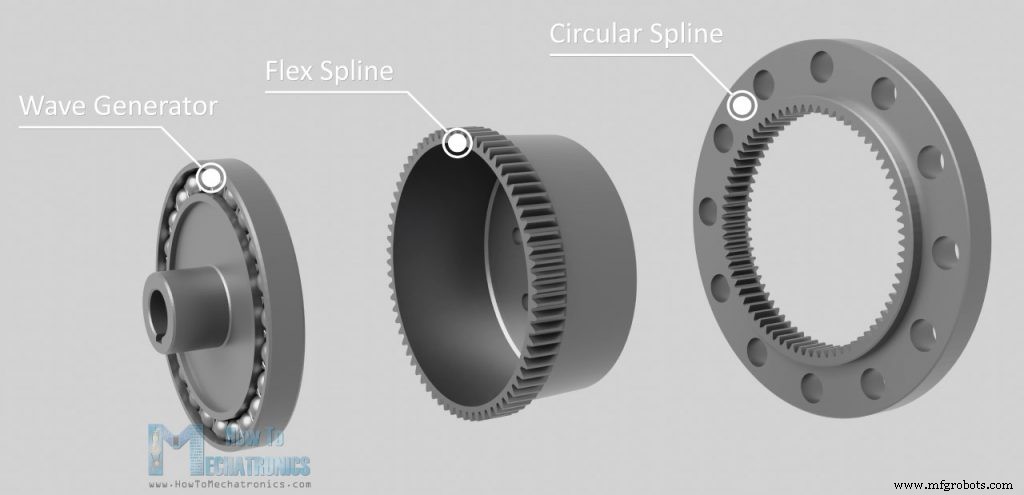

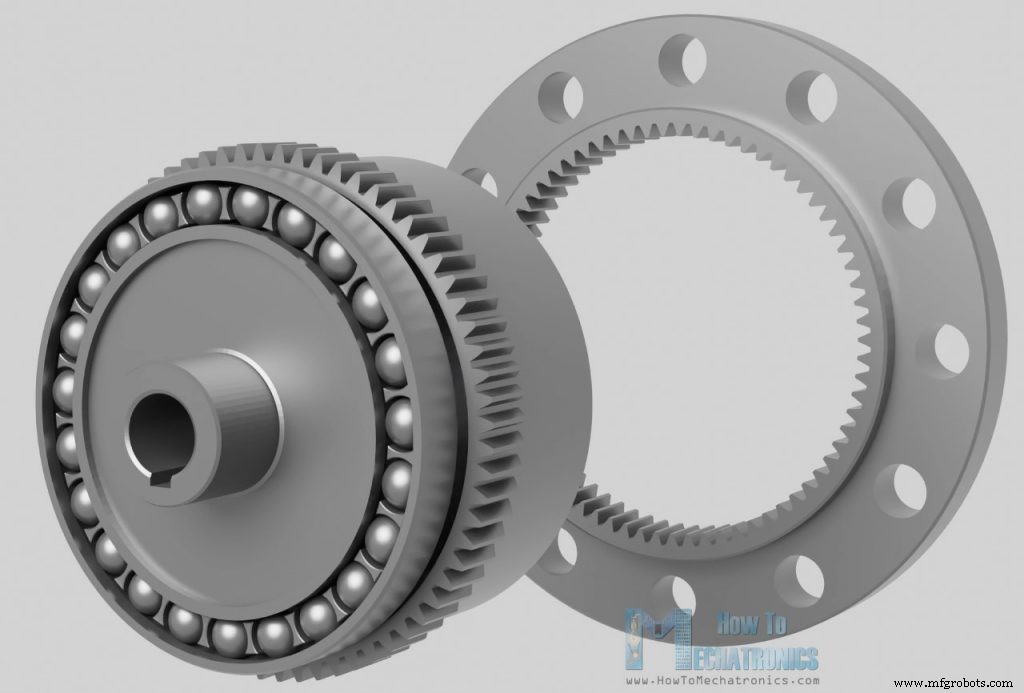

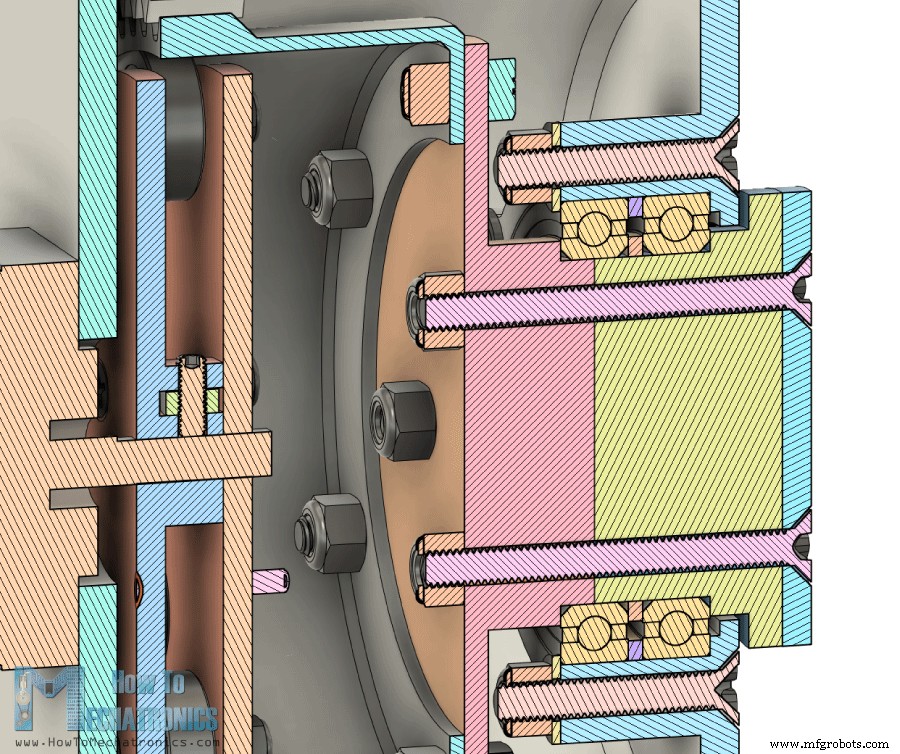

Хорошо, теперь давайте посмотрим, как это работает. Гармонический привод состоит из трех ключевых компонентов:генератора волн, гибкого шлица и кругового шлица.

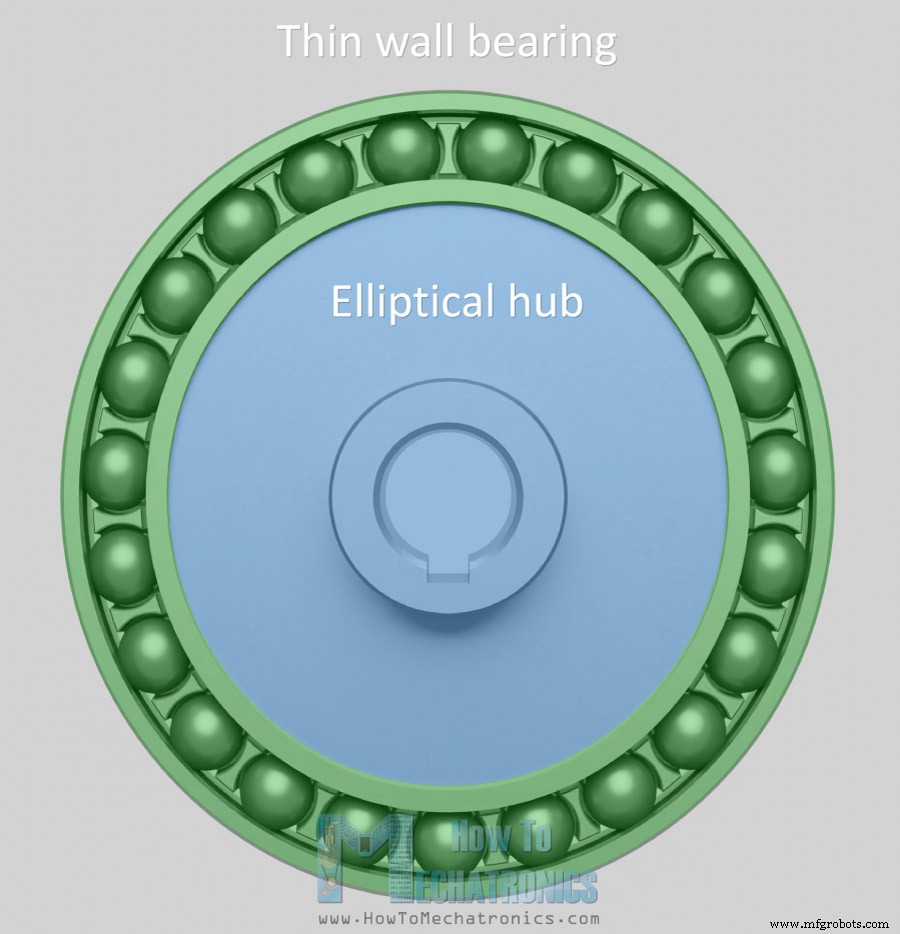

Генератор волн имеет эллиптическую форму и состоит из эллиптической ступицы и специального тонкостенного подшипника, повторяющего эллиптическую форму ступицы. Это вход набора шестерен, и он соединен с валом двигателя.

Когда генератор волн вращается, он создает волновое движение.

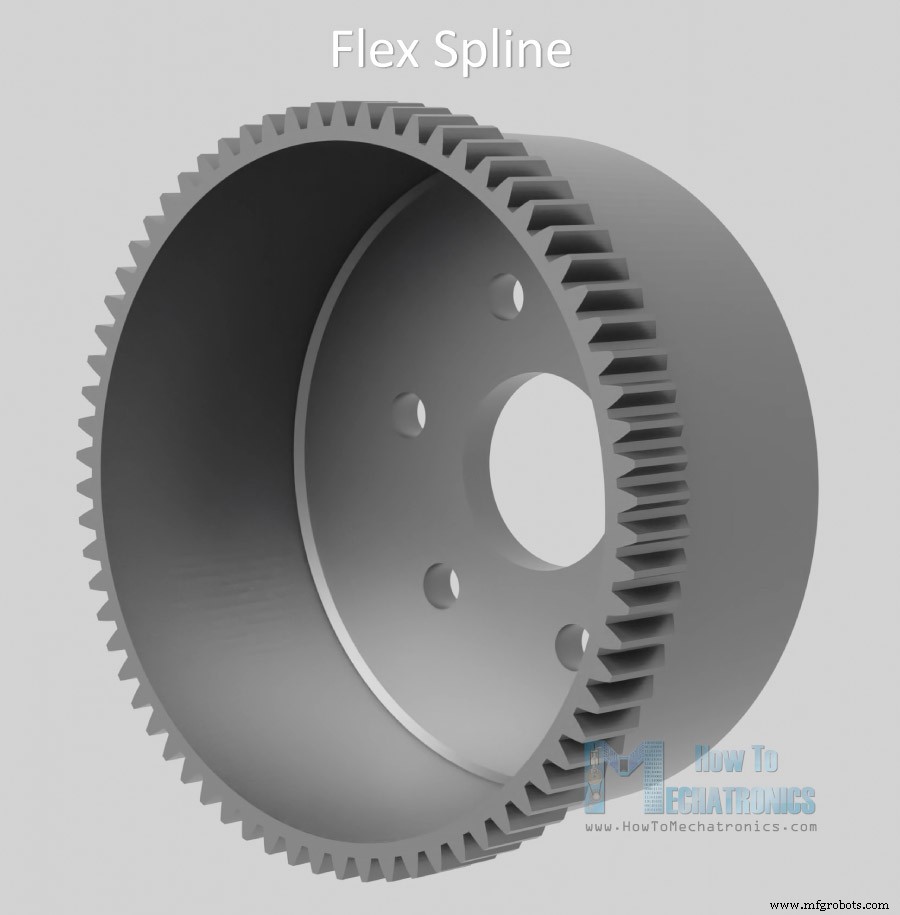

Шлицы Flex имеют форму цилиндрической чашки и изготовлены из гибкого, но жесткого на кручение материала из легированной стали. Бока чашки очень тонкие, но дно толстое и жесткое.

Это позволяет открытому концу стакана быть гибким, а закрытому концу достаточно жестким, и поэтому мы можем использовать его как выход и присоединить к нему выходной фланец. Гибкий шлиц имеет внешние зубья на открытом конце чашки.

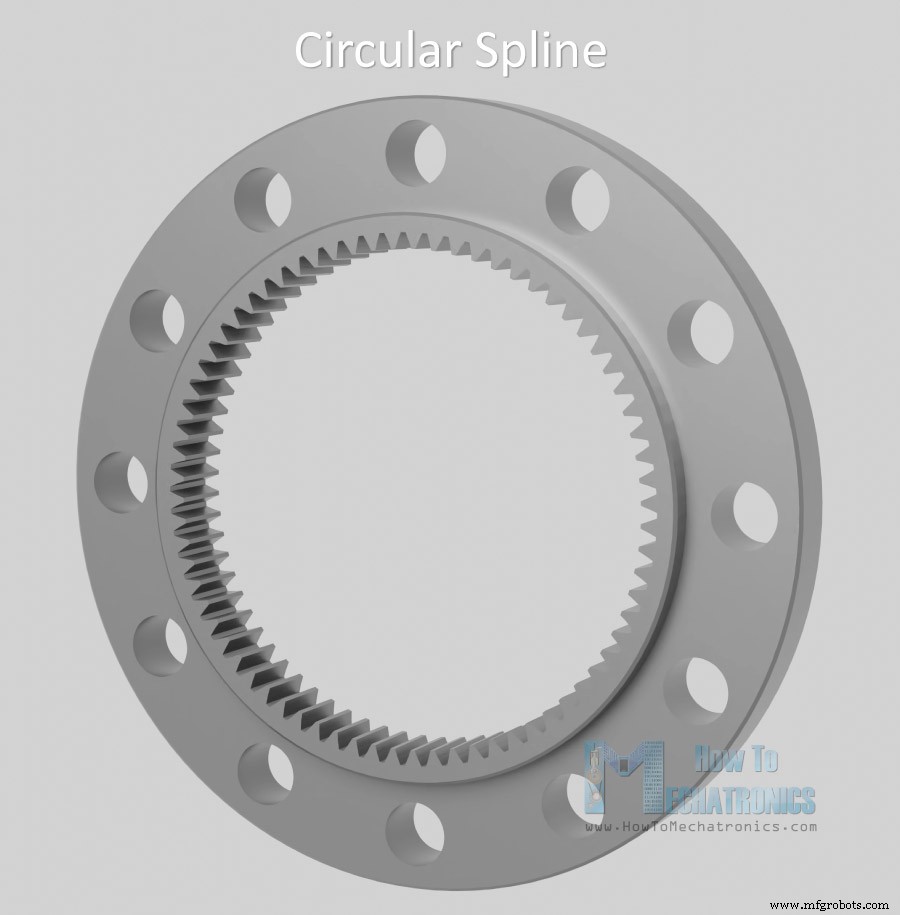

С другой стороны, круговой шлиц представляет собой жесткое кольцо с зубьями внутри. У круглого шлица на два зуба больше, чем у гибкого шлица, который на самом деле является ключевой конструкцией зубчатой системы с волновой передачей.

Таким образом, когда мы вставляем генератор волн в сплайн Flex, сплайн Flex принимает форму генератора волн.

Когда генератор волн вращается, он радиально деформирует открытый конец гибкого шлица. Затем генератор волн и гибкий шлиец помещаются внутрь круглого шлица, сцепляя зубья вместе.

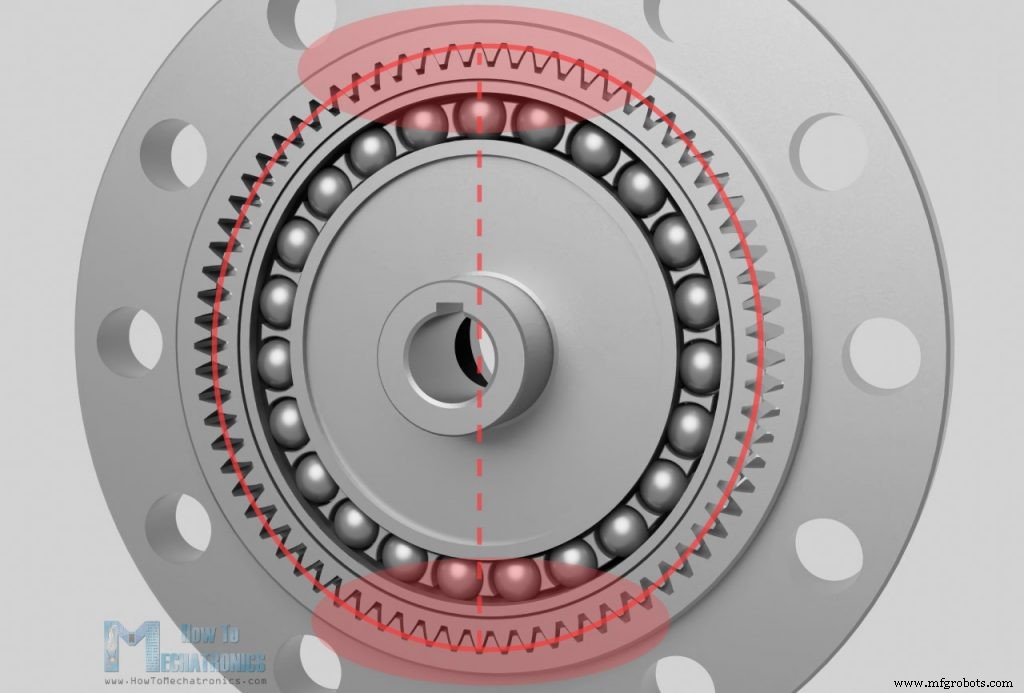

Из-за эллиптической формы гибкого шлица зубья зацепляются только в двух областях на противоположных сторонах гибкого шлица, а именно поперек главной оси эллипса генератора волн.

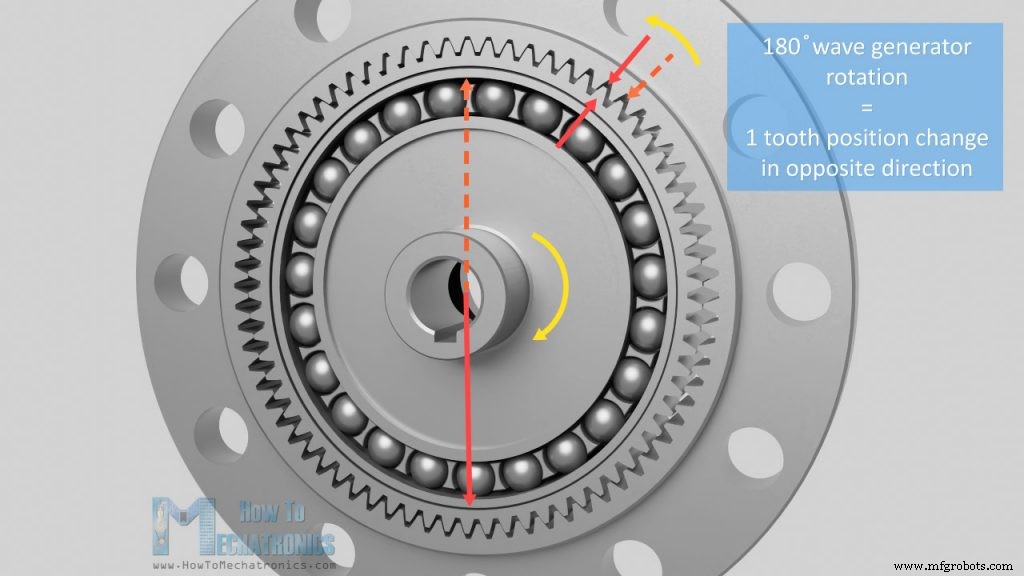

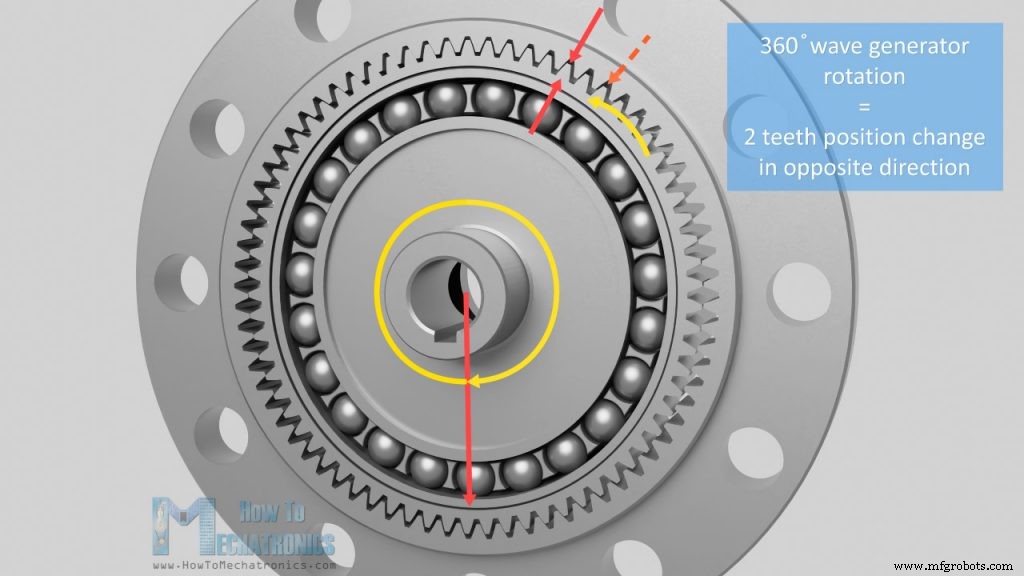

Теперь, когда генератор волн вращается, зубья сплайна Flex, находящиеся в зацеплении с зубьями кругового шлица, будут медленно менять положение. Из-за разницы в количестве зубьев между гибким шлицем и круговым шлицем, для каждого поворота генератора волн на 180 градусов зацепление зубьев приведет к небольшому повороту гибкого шлица назад относительно генератора волн. Другими словами, при каждом повороте генератора волн на 180 градусов зацепление зубьев гибкого шлица с круговым шлицом будет продвигаться только на один зуб.

Таким образом, при полном повороте генератора волн на 360 градусов гибкий шлиц изменит положение или переместится на два зуба.

Например, если у гибкого шлица 200 зубьев, генератор волн должен сделать 100 оборотов, чтобы гибкий шлиец продвинулся на 200 зубьев, или это всего лишь один оборот для гибкого шлица. Это соотношение 100:1. В таком случае круговой шлиец будет иметь 202 зубца, так как количество зубьев круглого шлица всегда на два больше, чем зубьев гибкого шлица.

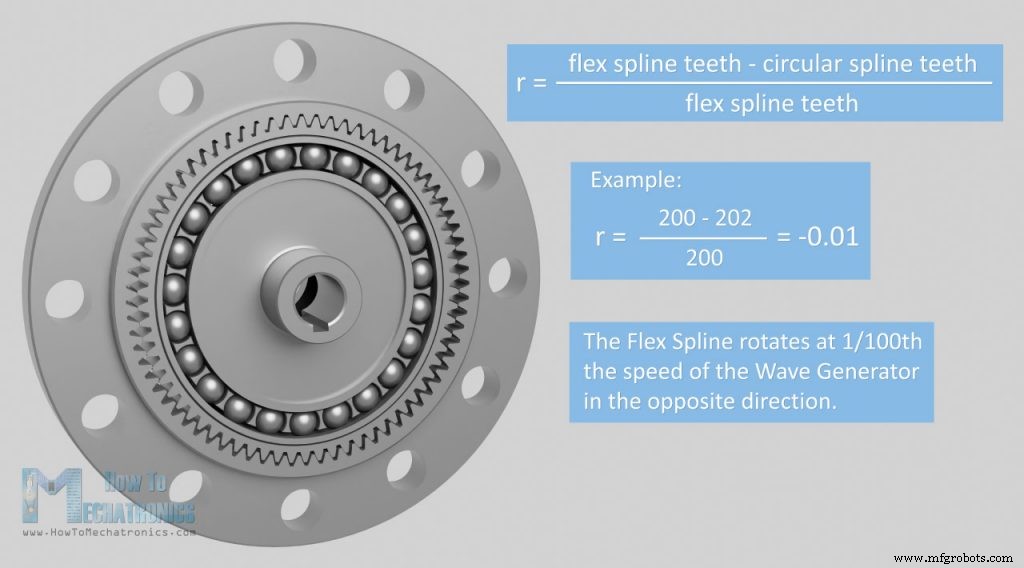

Мы можем легко рассчитать коэффициент редукции по следующей формуле. Отношение равно зубьям гибких шлицов - зубьям круглых шлицев, деленным на зубья гибких шлицев.

Так, на примере 200 зубьев на гибком шлице и 202 зубьев на круглом шлице коэффициент уменьшения составляет -0,01. Это 1/100 скорости генератора волн, а знак минус указывает на то, что выходной сигнал находится в противоположном направлении.

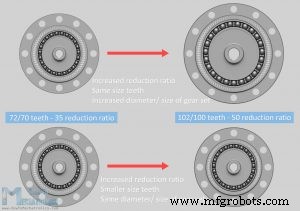

Мы можем получить различные передаточные отношения, изменив количество или количество зубьев.

Этого можно добиться, либо изменив диаметр механизма, сохранив при этом размер зубьев, либо изменив размер зубьев, сохранив размер и вес набора шестерен.

Strain Wave Gear — 3D-модель Harmonic Drive

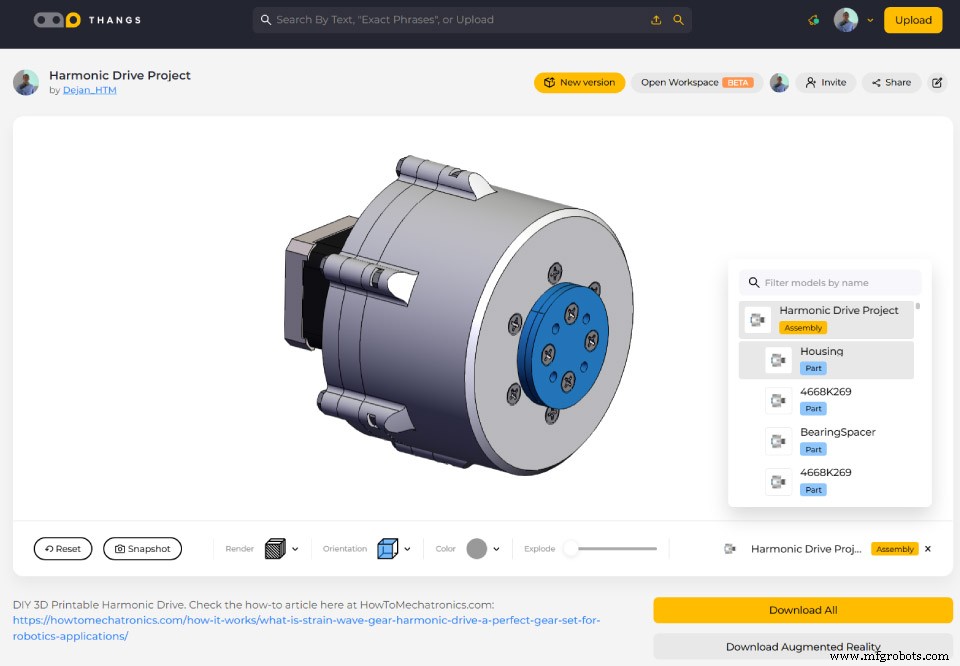

Итак, теперь, когда мы знаем теорию, лежащую в основе волновой шестерни, позвольте мне показать вам, как я спроектировал ее, чтобы мы могли построить ее, просто используя 3D-принтер.

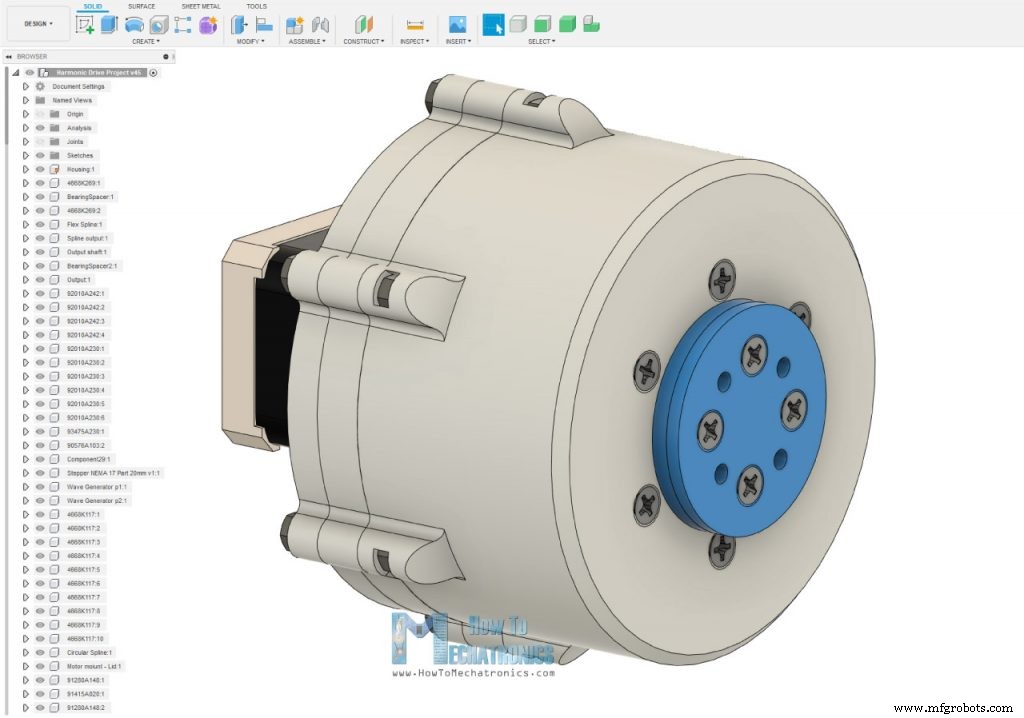

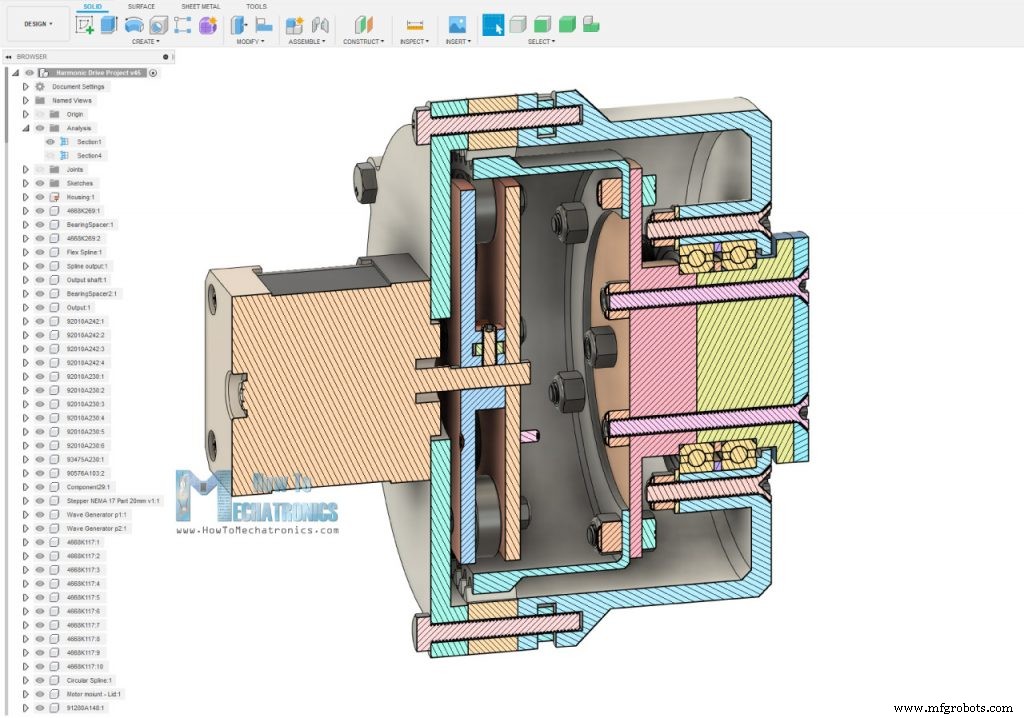

Я спроектировал эту модель Strain Wave Gear с помощью Fusion 360. Все эти детали можно распечатать на 3D-принтере, поэтому нам нужны только болты, гайки и подшипники, чтобы завершить сборку. Что касается ввода, я решил использовать шаговый двигатель NEMA 17.

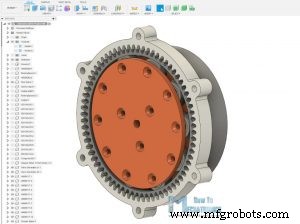

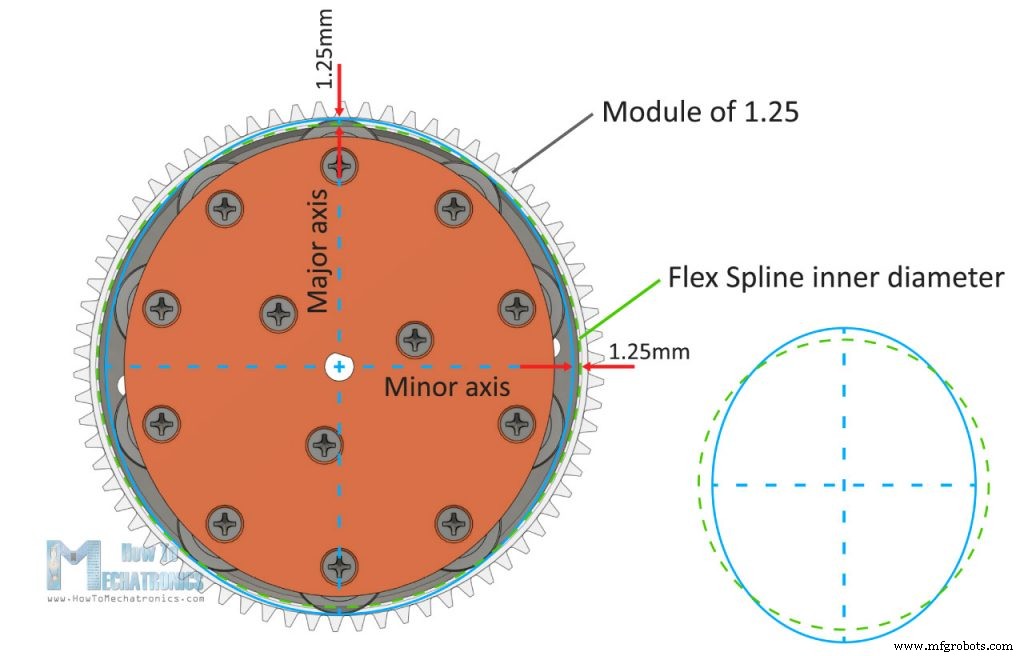

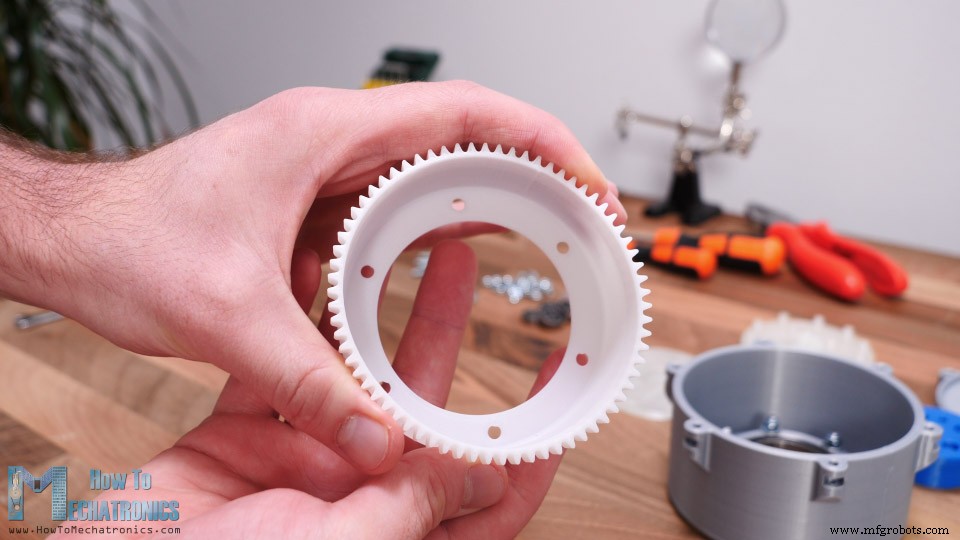

Вот как я спроектировал 3 ключевых элемента зубчатой передачи деформации:круговой шлиец, гибкий шлиец и генератор волн. Поскольку у 3D-принтеров есть свои собственные ограничения на качество, точность и точность печати, первое, что мне нужно было решить, — это модуль шестерен или насколько большими или маленькими будут зубья. Я выбрал модуль 1,25 и 72 зубца для кругового шлица.

Конечно, у гибкого шлица должно быть на 2 зубца меньше, то есть 70 зубьев. Это приведет к передаточному числу 35:1 при относительно небольшом размере набора шестерен.

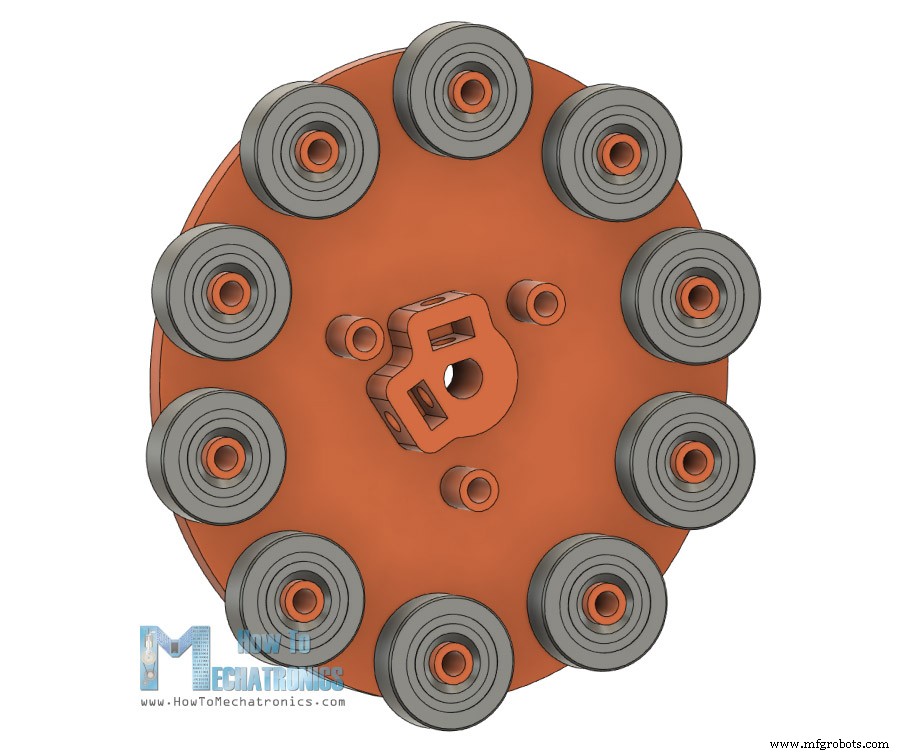

Что касается генератора волн, мы не можем использовать те специальные тонкостенные подшипники, о которых упоминалось ранее, так как их нелегко найти. Вместо этого мы будем использовать обычные шарикоподшипники, расположенные по окружности эллипса. Размеры эллипса должны быть выполнены в соответствии с размерами внутренней стенки гибкого сплайна.

Я сделал радиус большой оси эллипса на 1,25 мм больше, чем радиус внутренней стенки гибкого шлица. С другой стороны, радиус малой оси эллипса на 1,25 мм меньше.

Генератор волн будет состоять из двух секций, на которые можно будет легко установить 10 подшипников. В одной из этих секций также имеется муфта вала, подходящая для крепления шагового двигателя NEMA 17.

Остальные части разработаны вокруг этих трех ключевых компонентов. На выходной стороне корпуса мы вставим два подшипника с внешним диаметром 47 мм и закрепим их с помощью нескольких болтов и гаек.

Выходной фланец состоит из двух частей, соединенных болтами и гайками, поэтому мы можем легко закрепить его на двух подшипниках.

Файлы STL, необходимые для 3D-печати ниже.

Вы можете скачать эту 3D-модель, а также изучить ее в своем браузере на Thangs.

Загрузите 3D-модель на сайте Thangs.

Файлы STL, необходимые для 3D-печати:

См. также: Лучшие 3D-принтеры для начинающих и производителей [обновление 2021 г.]

3D-печатная зубчатая передача — Harmonic Drive

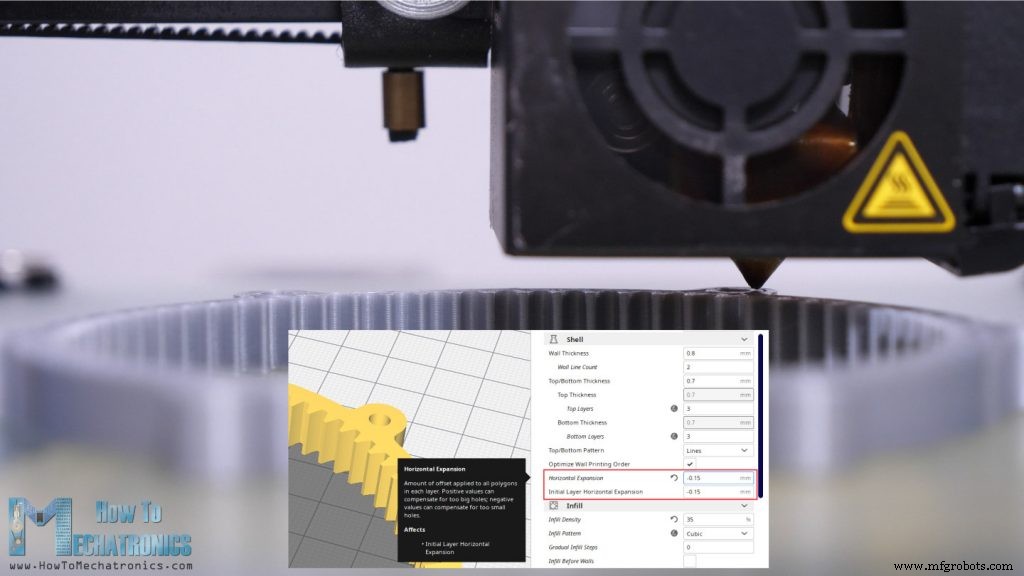

Итак, пришло время распечатать детали на 3D-принтере. При 3D-печати шестерен важно использовать функцию горизонтального расширения в программном обеспечении для нарезки.

Я установил свой на -0,15 мм и получил относительно приличную точность на отпечатках. Обратите внимание, что это может варьироваться от принтера к принтеру. Если мы не используем эту функцию, отпечатки будут немного больше из-за расширения нити при печати, и детали или шестерни не смогут правильно зацепиться.

Я использовал свой 3D-принтер Creality CR-10 для печати всех деталей, и я думаю, что он отлично справился с задачей, учитывая его цену.

Итак, вот все напечатанные на 3D-принтере детали.

Нам просто нужны болты, гайки и подшипники для завершения сборки привода Harmonic.

Вот полный список всех компонентов:

- Болты:

- M3x16 — 13 шт.

- M3x12–4

- M4x12–6

- M4x25 — 6

- M4x30 — 6

- M4x40 — 4

- Орехи:

- Самоблокирующийся M3 — 13

- Самоблокирующийся M4 — 16

- M4 – 10

- Подшипники:

- (Внешний диаметр) 16 мм x (В) 5 мм x (Ш) 5 мм – 10 ………….. Amazon

- (Внешний диаметр) 47 мм x (В) 35 мм x (Ш) 7 мм – 2 ………….. Amazon

- Электроника:

- Шаговый двигатель — NEMA 17………………

- Драйвер шагового двигателя A4988…………………..…

- Ардуино ………………………………………..…

- Источник питания постоянного тока …………………………. Амазонка / Banggood

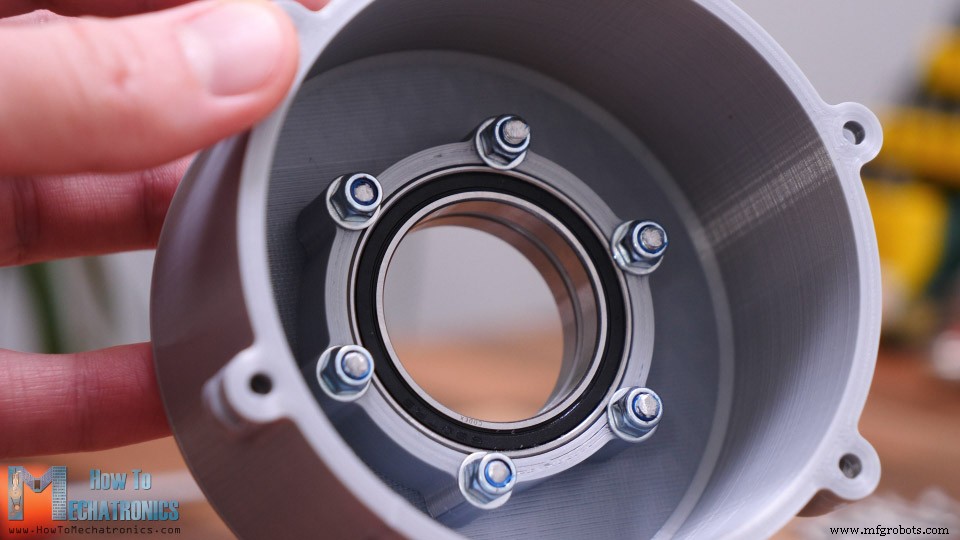

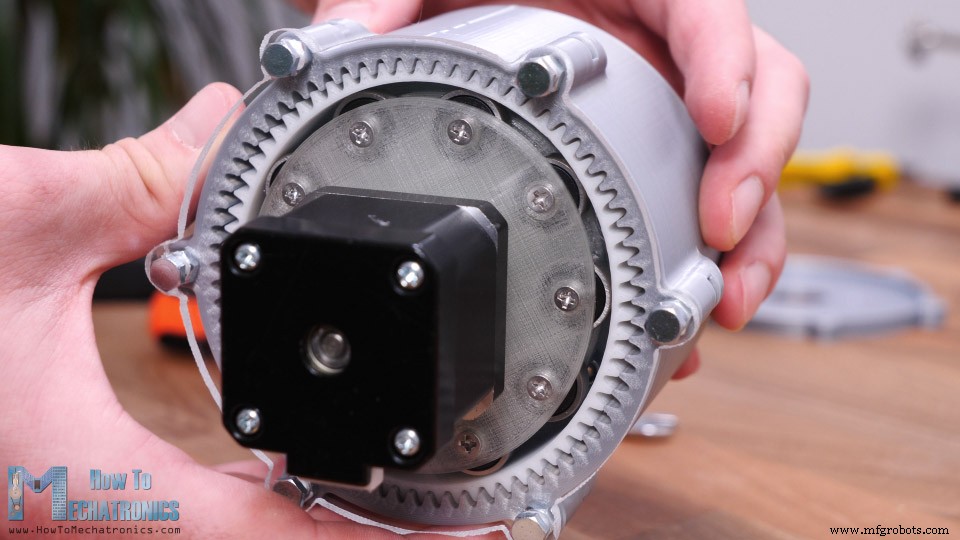

Я начал сборку, вставив два выходных подшипника в корпус. Подшипники имеют внешний диаметр 47 мм и внутренний диаметр 35 мм. Как я уже сказал, я использовал компенсацию горизонтального расширения -0,15 мм при нарезке деталей, поэтому подшипники довольно плотно вошли в корпус.

Между двумя подшипниками я разместил распечатанные на 3D-принтере дистанционные кольца толщиной 1,5 мм. Для крепления подшипников к корпусу нам понадобятся шесть болтов с потайной головкой M4 длиной 25 мм. Мы также будем использовать шайбы M4, которые будут достаточно касаться внешнего кольца подшипника и таким образом будут удерживать подшипник прикрепленным к корпусу.

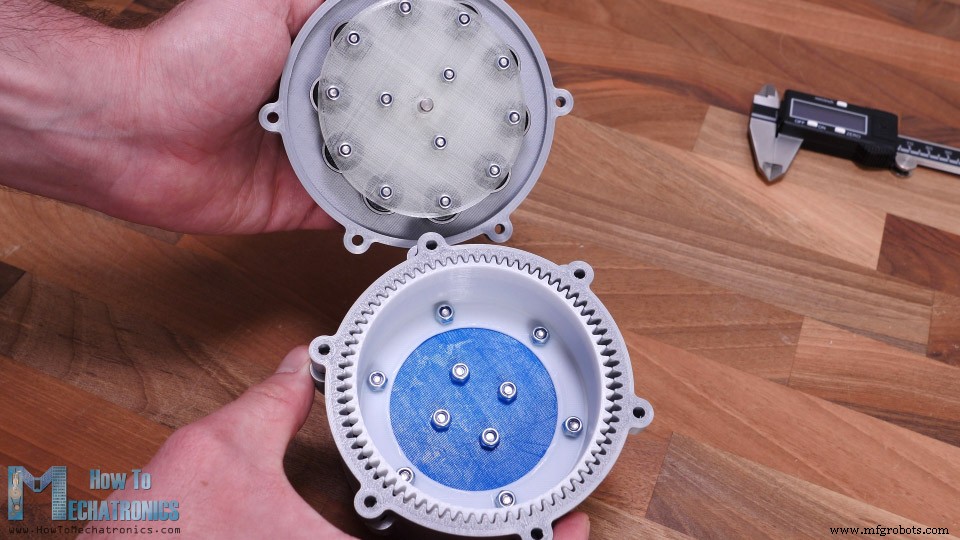

Далее идет сплайн Flex. Стенки чашки имеют толщину всего 1,2 мм, поэтому, несмотря на то, что она напечатана из PLA, открытая часть остается гибкой.

На закрытом конце шлица Flex мы можем прикрепить выходной фланец с помощью шести болтов M4. После закрепления гибкий шлиц стал немного менее гибким, чем раньше, но закрытый конец стал достаточно жестким.

Далее нам нужно вставить гибкий шлиц через подшипник. Выходной фланец проходит наполовину через первый подшипник. С другой стороны мы вставим другую часть выходного фланца, которая точно поместится между двумя подшипниками.

Я продолжил установку четырех гаек M4 в пазы выходного вала. Эти гайки будут служить для крепления или соединения чего-либо с выходом шестерни.

Чтобы закончить выходной вал, поверх него я поместил еще одну часть, которая будет закрывать гайки, и, используя 4 болта M4 длиной 40 мм, я, наконец, могу соединить две части выходного вала вместе. Теперь гибкий шлиц и выходной вал могут свободно крепиться к корпусу.

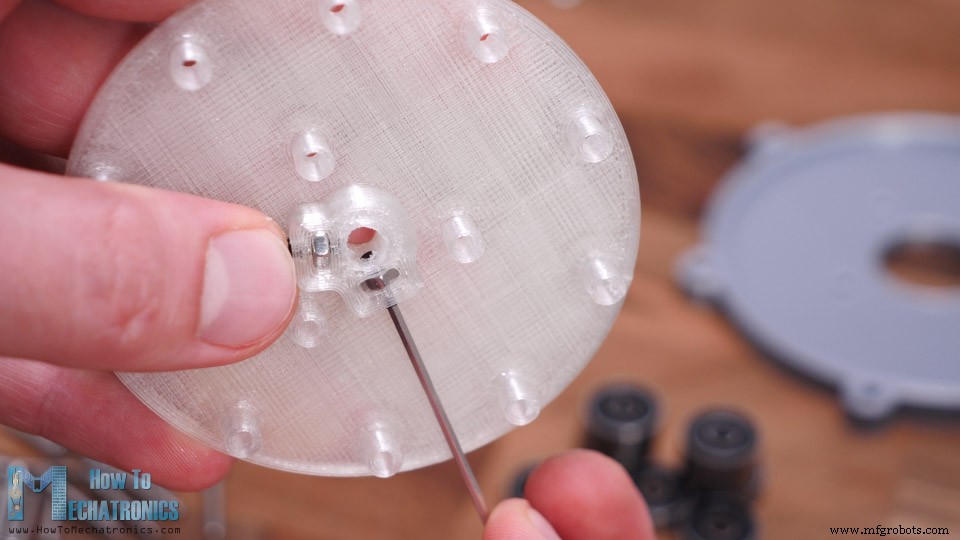

Хорошо, теперь у нас есть круговой шлиц, который будет прикреплен к корпусу вместе с крышкой редуктора и креплением двигателя. Но прежде чем мы это сделаем, нам нужно собрать генератор волн. Здесь сначала нам нужно вставить две гайки М3. Эти гайки будут служить для крепления генератора волн к валу двигателя с помощью двух установочных винтов.

Затем мы можем начать вставлять 10 подшипников на место. Здесь мы можем заметить, как подшипники немного удалены от стены небольшим краем в нижней части валов. Другая часть генератора волн также имеет такие грани, чтобы подшипники не касались стены. Мы собираемся закрепить подшипники и, собственно, весь генератор волн с помощью болтов М3 длиной 16 мм и нескольких гаек.

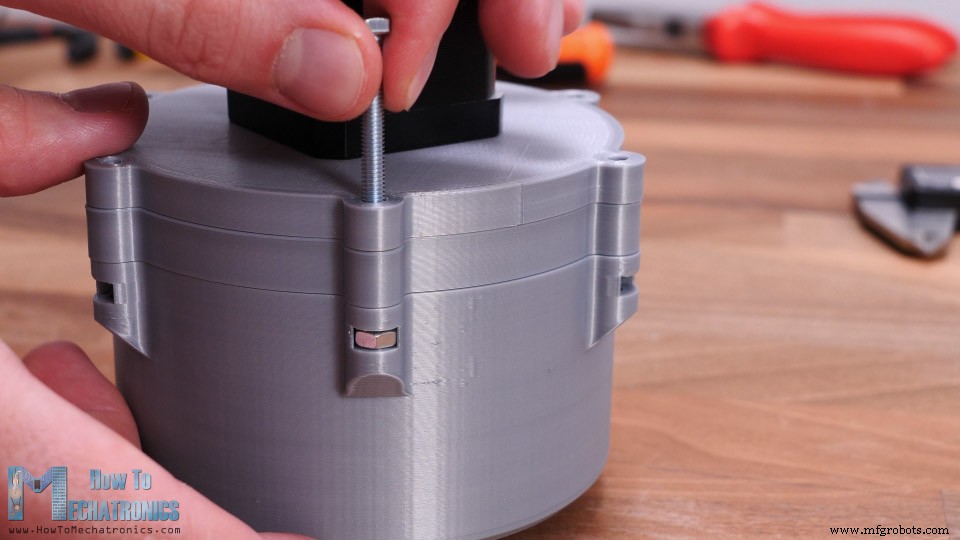

Далее нам нужно прикрепить генератор волн к двигателю, но прежде чем мы это сделаем, нам нужно прикрепить двигатель к креплению двигателя и крышке набора шестерен. Генератор волн должен находиться на расстоянии 2 мм от крышки двигателя, поэтому я использовал две шайбы в качестве направляющих при установке генератора волн на место. Затем нам просто нужно затянуть установочные винты, расположенные таким образом, чтобы до них можно было дотянуться между подшипниками.

Наконец, мы можем вставить генератор волн в гибкий сплайн и соединить все вместе. Сначала мы должны настроить гибкий сплайн так, чтобы он зацеплялся с круговым сплайном в эллиптической форме, а затем вставить генератор волн в том же направлении.

Честно говоря, это может быть немного сложно, потому что у нас нет контроля над гибким шлицем из-за крепления двигателя. Я мог бы спроектировать это немного по-другому, но все же я думаю, что этого достаточно для демонстрационных целей.

Теперь осталось вставить гайки M4 в эти гнезда корпуса и закрепить круговой шлиц и генератор волн на корпусе.

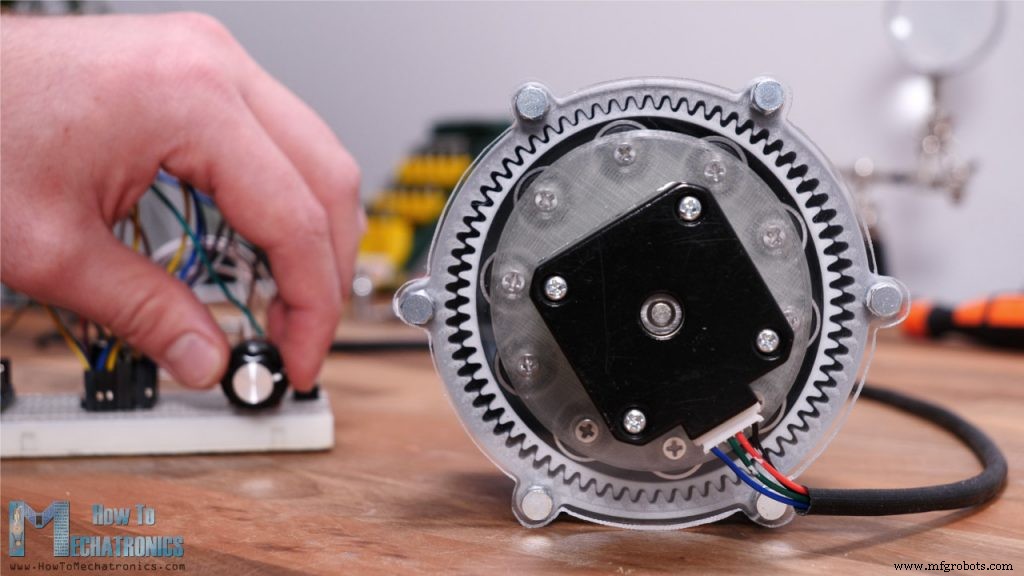

Вот и все, наш Strain Wave Gear или Harmonic Drive готов. Но когда я закончил, я подумал, что сборка комплекта шестерен, как это, довольно скучна, потому что мы не можем видеть ничего, кроме медленно вращающегося выходного вала. Там я решил заменить распечатанную на 3D-принтере крышку шестеренки на акриловую, чтобы мы также могли видеть, что происходит внутри.

У меня была 4-миллиметровая акриловая пластина, поэтому я отметил на ней форму крышки и с помощью ручной пилы грубо вырезал форму.

Затем с помощью рашпиля я откорректировал форму акрила. Я просверлил отверстия сверлом 3 мм, а большое отверстие для двигателя сверлом Форстнера 25 мм. В итоге форма получилась довольно приличной.

Я снова собрал двигатель и генератор волн, как было показано ранее. Здесь мы можем отметить, что я добавил несколько гаек между акрилом и корпусом, чтобы получить правильное расстояние, как раньше было на крышке.

Теперь этот набор передач выглядит намного круче.

Я подключил шаговый двигатель к Arduino, чтобы контролировать скорость и направление двигателя, чтобы лучше изучить и увидеть, как работает система.

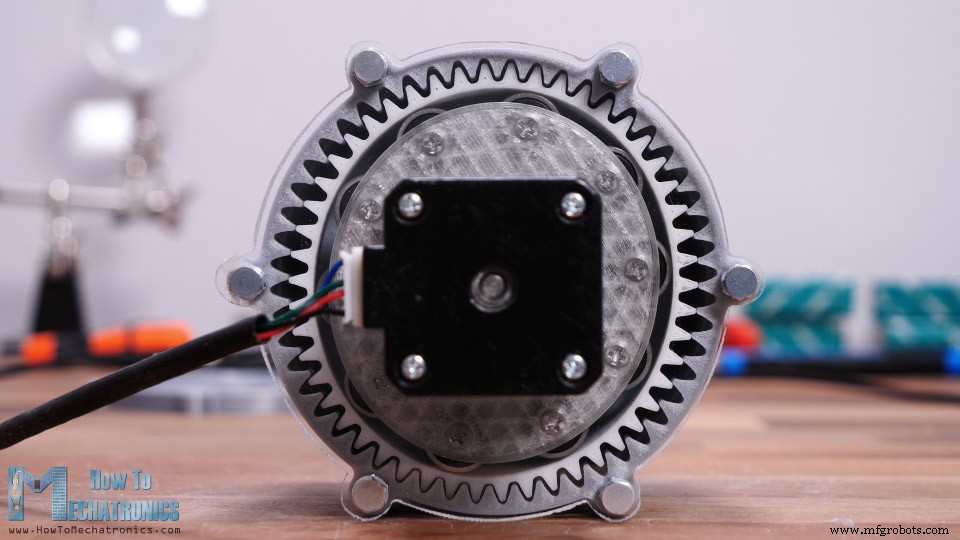

Итак, вот оно. Теперь мы можем увидеть, как работает Harmonic Drive в реальной жизни. В этом случае выходной вал в 35 раз медленнее входного.

Здесь я отметил один зуб гибкого шлица красным цветом, чтобы мы могли лучше отслеживать его и понимать движение гибкого шлица. Честно говоря, довольно забавно смотреть, как эта штука работает.

Однако мы замечаем, что гибкий сплайн иногда дрожит или движение не такое плавное. Этому есть несколько причин. В этой конфигурации проблема в том, что я сделал акриловое крепление двигателя вручную, поэтому двигатель не установлен идеально по центру. При использовании оригинальной опоры двигателя, напечатанной на 3D-принтере, движение становится более плавным.

Мы также можем заметить, что наш Harmonic привод далек от нулевого люфта. Это из-за, как я уже говорил ранее, ограничений 3D-принтеров этого типа и того, насколько хорошо они могут печатать. Дело не только в том, насколько хорошо можно напечатать профиль зуба, но и в том, насколько точны габаритные размеры. Например, здесь я использовал изоляционную ленту на внутренней стороне льняной шлицы толщиной всего 0,18 мм, и с ней я получил лучшие результаты.

Так что, я думаю, все дело в тестировании и настройке отпечатков, чтобы получить лучшие результаты. Я также пробовал печатать шестерни с модулем 1,75, но не получил хороших результатов.

На самом деле, при использовании оригинальной крышки, напечатанной на 3D-принтере, движение было более плавным, но все же недостаточно хорошим.

Я также пробовал поднимать тяжести. На расстоянии 25 см он мог поднять 1,25 кг. Это крутящий момент около 3 Нм, что как минимум в 10 раз больше, чем у этого шагового двигателя NEMA 17.

Так что это почти все для этого видео. Я бы только добавил, что эта система зубчатых передач может быть легко спроектирована с полым валом, что очень удобно для приложений робототехники. Так что, возможно, я буду использовать Harmonic Drives в некоторых своих будущих видео, когда буду делать проекты роботов.

Надеюсь вам понравилось это видео и вы узнали что-то новое. Не забудьте подписаться, а для получения дополнительных руководств и проектов посетите HowToMechatronics.com

Промышленные технологии

- Sundance:встроенный процессорный модуль VCS-1 для приложений точной робототехники

- Что такое 3D-печать? Принцип работы | Типы | Приложения

- Ой! 5 советов, как избежать деформации трубы

- Обзор для начинающих:что такое металлообработка?

- ETSI переходит к установлению стандартов для приложений IoT в экстренной связи

- Что такое фрезерный станок и для чего он нужен?

- Для чего используются пневматические приводы? Типы, приложения и использование

- Для чего используется монель?

- Каковы наиболее распространенные области применения переменного тока?

- Каковы критерии выбора шестеренчатого редуктора?