Метрологическое программное обеспечение подключается к умному производству

Скотт Лоуэн давно не учился в школе, но он все еще занимается «научными проектами». Это то, что Лоуэн в шутку назвал проектом проверки концепции, чтобы измерить деталь и получить полученные данные для определения поправок, которые автоматически передаются на токарный центр, фрезерный станок или другой станок.

В то время как текущий научный проект Лоуэна в Zeiss Industrial Quality Solutions, Виксом, штат Мичиган, где он является менеджером по продуктам для программного обеспечения и аксессуаров, возможно, не полностью подтвердил гипотезу о том, что метрологические данные могут легко производить полностью автоматизированные корректировки обработки, Zeiss продолжает работать над автоматизированными решения. Другие компании, такие как Capture 3D Inc. (компания Zeiss), Renishaw Inc. и Verisurf Software Inc., предлагают решения, использующие метрологические данные для выполнения различной степени автоматизированной коррекции с помощью станков.

Тем временем текущий научный проект является постоянной частью работы Лоуэна.

«Время, затраченное на создание типов соединений в автоматизированной [системе] обратной связи, намного превышает окупаемость такого типа автоматизированной обратной связи со станками», — сказал он. «Мы по-прежнему верим в необходимость наличия инженера, который просматривает соответствующие данные и создает соответствующую обратную связь или корректирует станки».

Это может быть хорошей новостью для обеспечения безопасности труда инженеров-технологов, но здесь возникают следующие вопросы:может ли процесс измерения полностью интегрироваться в интеллектуальное производство? Или, может быть, метрология в значительной степени относится к процессам, которые производители использовали до появления связанного, управляемого данными, автоматизированного мира нового способа изготовления вещей?

Автоматические корректирующие действия

Renishaw, Уэст-Данди, Иллинойс, предлагает продукт в режиме мягкого запуска:Renishaw Central — это платформа производственных данных для получения информации, в том числе о состоянии станков, предупреждений и результатов измерений, полученных от датчиков и наладчиков станков, измерительных систем Equator и КИМ.

Платформа имеет интерфейс прикладного программирования, который позволяет пользователям запрашивать информацию и передавать ее в другие программные системы, например системы планирования ресурсов предприятия или настраиваемую информационную панель.

«Я думаю, что большое улучшение, которое мы видим [наши клиенты], заключается в том, чтобы затем использовать эти данные измерений для создания предварительно настроенных автоматических корректирующих действий, будь то коррекция инструмента, рабочая коррекция и т. д.», — сказал Брэндон Голаб, Менеджер по программному обеспечению для станков в Renishaw. «Пользователи нашей системы настраивают, как реагировать на измерения и какой машине они хотят сообщить о корректирующих действиях».

Это стало возможным благодаря усовершенствованию продукта, называемому интеллектуальным управлением процессами, которое представляет собой набор протоколов связи, позволяющих заказчику диктовать, как он хочет обрабатывать сценарии измерений. Это, в свою очередь, может привести к смещениям и интеллектуальным корректировкам производственного процесса или станков, если это необходимо.

Renishaw Central также имеет функцию визуализации, которая предоставляет стандартные информационные панели для отображения состояния машины и результатов измерений. Его также можно использовать для анализа исторических данных.

Во время мягкого запуска платформа настраивается на один станок для каждого измерительного устройства, но Голаб сказал, что не видит ограничений на количество машин, с которыми может взаимодействовать Renishaw Central.

«В дополнение к Renishaw Central у нас также есть несколько продуктов, которые позволяют станку [инструменту] не только собирать данные, но и обеспечивать производственную обратную связь в замкнутом цикле в рамках единой архитектуры станка», — сказал он.

Программа Set and Inspect with Program Builder, предназначенная для новых или менее опытных операторов, предназначена для использования на машине, а также автономное решение Productivity+. Set and Inspect используется для выполнения таких задач, как настройка деталей, проверка деталей, проверка загрузки приспособления и резка-измерение-резка (когда оператор выполняет получистовой проход, измеряет результат, а затем выполняет чистовой проход на основе данных измерений). . «Все, что можно настроить с помощью этих программ», — сказал Голаб. Set and Inspect также можно использовать с программным обеспечением Renishaw Reporter для передачи данных обратно в Renishaw Central.

«Productivity+ использует модели САПР для создания программ, подобных тем, что делает Inspection+ [Renishaw], но, поскольку она управляется САПР, программисту проще», — сказал Голаб. «Но это очень похоже на Inspection+ в отношении того, что может быть с данными на уровне отдельных машин». Inspection+ — это метрологическое программное обеспечение Renishaw на основе макросов для более опытных пользователей, которые могут писать G-код, который работает на уровне контроллера ЧПУ.

Технологию измерения Renishaw можно использовать даже для прогнозирования отказов. Для этого данные Productivity+ объединяются с датчиком Sprint компании, который измеряет тысячи точек в секунду для оценки состояния поверхности детали.

«По мере износа инструмента вы обычно видите волнистость [на поверхности детали]», — сказал Голаб. «Поскольку это прямое измерение производительности инструмента, оно может быть лучшим индикатором износа инструмента, чем косвенные методы, такие как нагрузка на шпиндель».

Передача решений дизайнеру

Производство с обратной связью также знакомо Рику Уайту, генеральному директору Capture 3D, Санта-Ана, Калифорния, но более конкретно с технологией замкнутой системы, называемой адаптивной обработкой. «Это создает замкнутый цикл в обрабатывающем центре с ЧПУ на основе результатов сканирования», — сказал он. «[ПО для адаптивной обработки] выясняет, что нужно сделать, чтобы получить модель САПР, и автоматически создает новый путь для машины, чтобы исправить все, что нужно исправить. Это делается в режиме реального времени без вмешательства человека».

Уайт был генеральным директором Capture 3D, ведущего американского партнера по бесконтактным измерительным решениям GOM 3D, до октября 2021 года, когда компания была приобретена Zeiss.

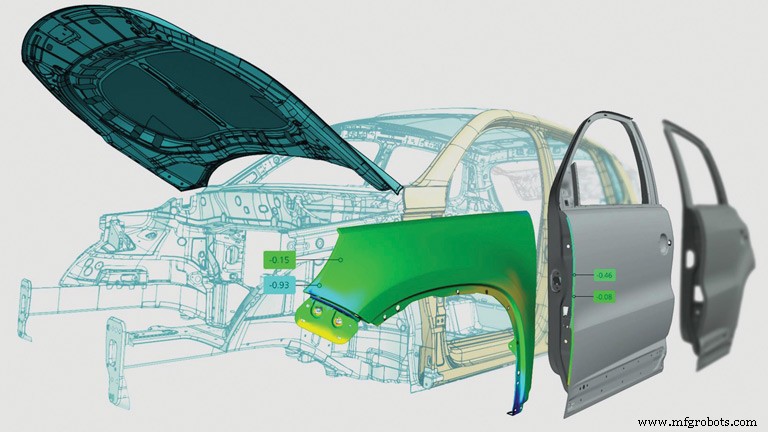

Помимо использования в адаптивной обработке, данные, полученные с помощью технологии 3D-сканирования Capture 3D с полным полем ATOS, также можно использовать для цифрового анализа сборки с помощью программного обеспечения GOM. «Наши клиенты из аэрокосмической и автомобильной промышленности добились больших успехов, используя нашу технологию для цифровой сборки деталей со всего мира, чтобы обеспечить подгонку, выравнивание и спецификации до того, как что-либо будет отправлено физически», — сказал Уайт. «Это помогает компаниям быстрее исправлять проблемы или готовиться к изменениям, сокращая расходы и ускоряя запуск продукта».

Например, после того, как OEM-производитель автомобильной техники получит данные метрологии навесных деталей от своих заводов, поставщиков и поставщиков уровня (независимо от того, где они находятся), он может определить в совместном цифровом процессе, подходят ли компоненты к сборке, используя цифровая модель тела в белом. Кроме того, данные полного поля обеспечивают миллионы точных точек данных для цифрового двойника. "И самое прекрасное, что это действительно работает и весьма успешно", – сказал Уайт.

Другой метод, использующий поток данных, используемый некоторыми производителями, — это определение на основе моделей (MBD). «[MBD] означает, что измерение выносок, процессов и отклонений, а также GD&T [геометрические размеры и допуски] являются частью модели CAD с самого начала и вместе с PMI [информацией о производстве продукта] импортируются в программное обеспечение GOM». — сказал Уайт. «Когда дизайнеры проектируют детали, они также вводят информацию о допусках детали. И затем метрологическая система имеет эту информацию. Он знает, что проверять, и знает, как определить, какие компоненты находятся в допустимых пределах, а какие выходят за их пределы».

Это переносит решения о том, что измерять, от инспектора, который находится ниже по технологической цепочке, к проектировщику. Считается, что дизайнеры могут знать эту информацию лучше, чем кто-либо другой, потому что их точка зрения носит более глобальный характер. Они проектируют детали для совместной работы, а допуски даже в пределах одной и той же детали не являются универсальными.

«MBD требует, чтобы универсальная стандартизация правильно считывалась внутри метрологического программного обеспечения, — сказал Уайт. «Надеюсь, [формат] QIF является этим мостом», — сказал он, имея в виду Информационную структуру качества, унифицированный стандарт структуры XML для обмена информацией о качестве в цифровом виде. Далее он отметил, что «некоторые организации развиваются быстрее, чем другие; однако мы наблюдаем общую тенденцию к росту, и именно в этом мы видим будущее».

По словам Уайта, Консорциум стандартов цифровой метрологии (DMSC) создал QIF, чтобы удовлетворить острую потребность в стандарте цифровой метрологии, чтобы помочь в развитии размерной метрологии. DMSC объявил, что метрологический стандарт QIF 3.0 был собран, утвержден и опубликован ISO в качестве нового стандарта ISO 23952:2020 в августе 2020 года, согласно веб-сайту консорциума.

«Мы готовы стандартизировать формат, который будет удобен для всех», — сказал Уайт. «Хотя мы не можем отвечать от имени крупных производителей программного обеспечения САПР, вполне вероятно, что им придется использовать его, если он станет стандартом».

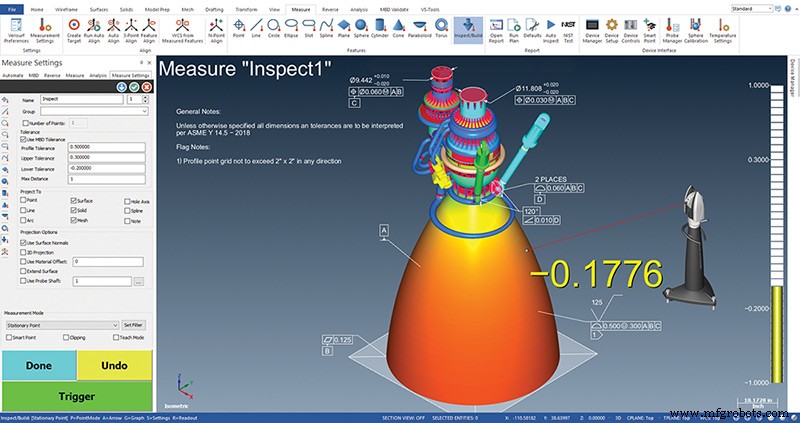

Добавление MBD в отсканированные сетки

«Boeing требует [MBD]; все крупные аэрокосмические компании требуют его», — сказал Эрни Хастед, президент и главный исполнительный директор Verisurf, Анахайм, Калифорния. Он назвал MBD средством экономии времени и денег. «Многие компании уровня не привыкли к этому — они привыкли к чертежам.

«Только в последние несколько лет все крупные компании, занимающиеся САПР, внедрили ее в качестве стандартной функции. Так что теперь они могут допускать модель с соответствующими допусками GD&T и отправлять этот файл своим поставщикам, и им больше не нужны чертежи».

По словам Хастеда, если в модели CAD есть информация MBD, программное обеспечение Verisurf может использовать встроенные данные для автоматизации плана проверки с помощью любой КИМ, руки, трекера или сканера. «Существует процесс, в котором вы можете настроить смещения инструмента, если вы выполняете измерение станка», — сказал Хастед. «При использовании станков у вас есть компенсация режущего инструмента и компенсация износа инструмента, и когда инструмент изнашивается, вы можете отрегулировать смещение, чтобы обработать элемент больше или меньше, в зависимости от того, является ли он внутренним или внешним элементом. Таким образом, вы можете управлять автоматическими корректировками износа инструмента, но если инструмент выходит из строя, его необходимо заменить».

Пользователь также может создавать специальные приложения с помощью комплекта разработки программного обеспечения Verisurf, помогающие принимать решения. Например, если деталь выходит за пределы допуска, приложение может помочь осуществить смену инструмента, если в карусели станка есть дополнительные инструменты. Также могут быть написаны подпрограммы для управления роботами для проверки в процессе производства или других автоматизированных процессов.

Пользователи программного обеспечения Verisurf также могут добавлять MBD к отсканированным сеткам, если модели CAD нет. «Поэтому, когда вы сканируете деталь, я могу нажать на поверхность сетки и выбрать толщину», — сказал он. В ноябре 2021 г. Renishaw и Verisurf заключили соглашение, которое позволяет компаниям в Северной Америке получать доступ к программному обеспечению Verisurf CMM от Renishaw.

Инженер-технолог знает лучше

Лоуэн из Zeiss предупредил, что, хотя автоматизация, безусловно, развивается быстро, производителям по-прежнему требуется ценный человеческий вклад в этот процесс.

«[По нашему] опыту слишком много реальных инженерных переменных, которые очень сложно автоматизировать», — сказал Лоуэн. «Мы решили, что вам по-прежнему нужен инженер-технолог с человеческим мозгом, чтобы сказать:«Хорошо, вот почему эта форма выходит за пределы допуска, вот что на самом деле пошло не так, и вот что мы должны сделать, чтобы это исправить».

Износ инструмента — одна из самых простых причин для понимания, но редко причина, по которой размер выходит за пределы допуска, — сказал он. Если бы износ инструмента был единственной причиной, по которой размер выходит за пределы допуска, Лоуэн соглашается, что это можно было бы автоматизировать. Но на самом деле есть дюжина других причин, по которым деталь не соответствует спецификациям, сказал он.

«Возможно, удерживающее приспособление деформирует деталь или недостаточно крепко ее зажимает. Возможно, инструмент неравномерно отклоняется во время резки по одной оси, или материал заготовки не соответствует допускам», — сказал он. «Что бы это ни было, именно для этого инженеры ходят в школу:… как делать более качественные детали».

Дальнейшим препятствием для любой отдачи от разработки автоматизированного решения является текущая тенденция производителей к более коротким тиражам с большим разнообразием деталей.

«Возможно, вы сможете обратиться к поставщику автомобилей и сказать:«Вы будете производить эту деталь в течение следующих семи лет, давайте спроектируем это», — сказал он. «Давайте потратим время, потому что вы собираетесь сделать миллиард деталей одной и той же формы». Но многие наши клиенты делают небольшие партии».

Zeiss предлагает такое же техническое решение, которое Лоуэн использовал в своем гипотетическом примере с поставщиком автомобилей. Но для тех, у кого более короткие партии более разнообразных деталей, и других, у компании есть PiWeb, инженерный инструмент, который помогает инженерам-технологам анализировать и определять не только то, какие детали не соответствуют допускам, но и дает им инструменты, чтобы определить, почему.

«Если деталь выходит за пределы допуска, инженеры-технологи, как правило, являются наиболее образованными, чтобы начать выдвигать гипотезы, почему деталь выходит за пределы допуска, и им нужны доказательства, подтверждающие гипотезу», — сказал Лоуэн. «PiWeb позволяет им выполнять поиск в базе данных деталей и специально смотреть, какие станки, даты и время или номера партий для фильтрации и просмотра статистических тенденций. И затем PiWeb предоставляет им отличные визуальные инструменты — не только данные, но и сами детали, показывающие размеры и координаты, чтобы они знали, какую ось станка, возможно, необходимо скорректировать». PiWeb получает данные непосредственно от Calypso, метрологического программного обеспечения Zeiss. Однако, если данные поступают из другого метрологического программного обеспечения, PiWeb может считывать файлы распространенных форматов, включая QDAS, DMO или QIF, сказал Лоуэн.

Лоуэн понимает, что отрасли необходимо перейти к более автоматизированным решениям с данными измерений и автоматизированной коррекцией станков. По его словам, они получат более широкое признание, поскольку их станет проще и быстрее реализовать. Для этого Лоуэн и его коллеги наверняка будут проводить больше «научных проектов».

Система управления автоматикой

- Умные больницы завтрашнего дня нуждаются в более умном программном обеспечении

- Производственные задачи, управляемые данными

- Преобразование ваших объектов в умные фабрики

- Удаленная метрология:вот как собрать важные производственные данные

- Walk-Up Metrology прогуливается по механическим цехам

- Цифровая фабрика:интеллектуальное производство стимулирует Индустрию 4.0

- Интеграция данных измерений контроля качества в производственные системы

- Litmus и Oden объединяют решения IIoT для интеллектуального производства

- Сбор данных — ключ к умному производству

- Может ли ИИ создавать рабочие места на производстве?