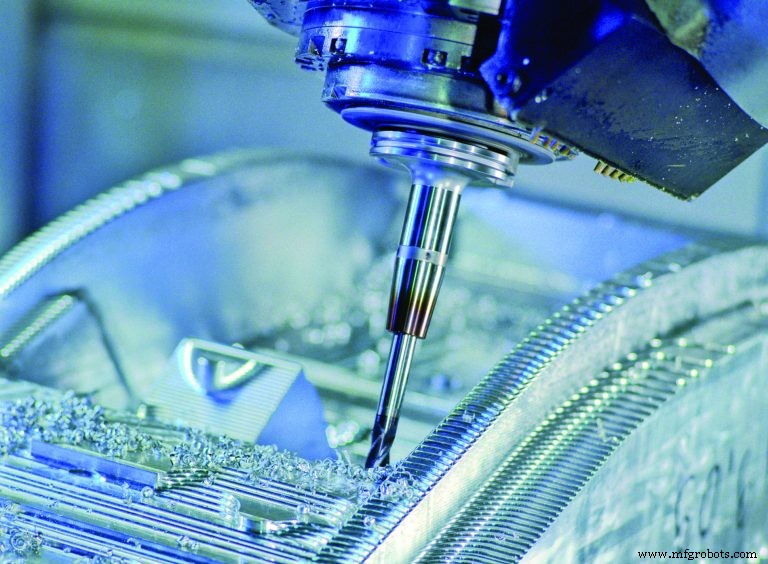

Программы CAD/CAM позволяют быстрее и эффективнее получать детали на станке и вне его

Усовершенствования программного обеспечения сосредоточены на улучшении траектории движения инструмента, сокращении времени настройки задания, интеграции с цифровыми библиотеками инструментов и улучшении инструментов машинного моделирования, проверки и анализа

Спросите почти любого поставщика CAD/CAM, на чем они сосредоточены, и они скажут вам, что сегодня это то же самое, что и пять лет назад, и то же самое будет через пять лет:получить деталь на станке как можно быстрее. возможно, и снять его с машины как можно быстрее. Вот текущее состояние дел в этих двух основных областях.

В последние годы в программное обеспечение CAD/CAM были внесены различные изменения, направленные на повышение эффективности и сокращение времени настройки задания. Но «серебряной пули не существует», как выразился Винсент Парадайз, директор по разработке продуктов для NX CAM, Siemens PLM Software (Plano, TX). Он сослался на автоматизацию как на наиболее важную помощь, включая использование предопределенных шаблонов, а также более широкое использование информации о продукте и производстве (PMI) в файлах САПР.

«Мы всегда пытаемся добавить больше информации в процесс моделирования САПР, которая может быть использована в дальнейшем в CAM, например, допуски и требования к отделке», — пояснил Парадайз. «И если вы можете прочитать интеллектуальную цифровую модель, вы можете использовать ее для автоматического выбора методов обработки на основе требуемого допуска».

Алан Левин, управляющий директор Open Mind Technologies USA (Нидхэм, Массачусетс), повторил ценность автоматизации CAM-программирования за счет использования макросов, в которых хранятся передовые методы производства. «Допустим, вам нравится сверлить глубокие отверстия определенным образом, с разными шагами сверления и подачей. Мы упростили сохранение этих процессов в виде макросов, чтобы программисту не приходилось постоянно выполнять эти шаги», — сказал он. Программное обеспечение Open Mind также помогает пользователям классифицировать макросы, упрощая их поиск и применение. Кроме того, модуль Programming Assistant автоматизирует определенные задачи настройки, которые различаются от магазина к магазину, но обычно являются стандартными для данного магазина, например, где установить нулевую точку.

Модуль hyperCAD-S в программном обеспечении HyperMILL от Open Mind ускоряет задачи, ориентированные на САПР, для программистов ЧПУ, упрощая выбор точек, кривых, граней, твердых тел или полигональных сеток. Левин сказал, что элементы можно быстро добавлять, удалять, изменять, отображать или скрывать, и все функции приспособлены к задачам программистов ЧПУ. Кроме того, модуль включает в себя позиционирование приспособлений, предоставляя возможность регулировки в соответствии с любой стороной детали, которую изготавливает пользователь. Например, такие элементы, как зажимные губки, можно перемещать линейно или радиально в оптимальное положение.

В том же духе Марк Гадсден, менеджер по маркетингу продуктов PowerMill и FeatureCAM в Autodesk (Сан-Рафаэль, Калифорния), отметил, что операторам, использующим FeatureCAM, не нужно поэтапно программировать станок; вместо этого они программируют его, используя повседневные термины, такие как «поворот», «отверстие», «болт» и так далее. Он обладает достаточным интеллектом, чтобы распознавать нужды и потребности, связанные с такими терминами, и автоматически выбирает правильную скорость и силу крутящего момента без необходимости получения инструкций, строка за строкой».

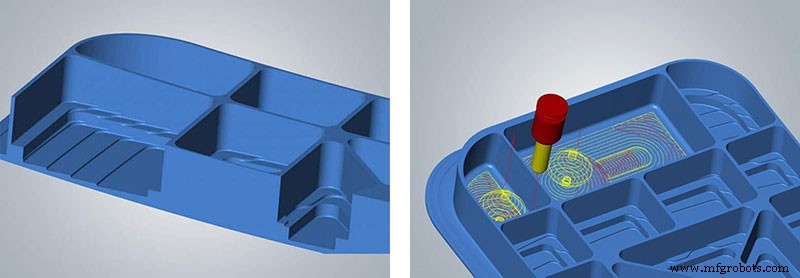

Гадсден также указал на возможность Directed Automated Feature Recognition (DAFR) FeatureCAM, которая «автоматически распознает отверстия, бобышки, стороны и карманы в едином рабочем процессе, что позволяет ускорить программирование. В то время как стандартный AFR разрезает модель по активной оси Z и создает полные функции по мере продвижения вниз по модели, DAFR позволяет пользователям выбирать нужные функции еще до начала распознавания. Это сводит к минимуму время программирования и помогает сократить время цикла. В отличие от общепринятого, DAFR также можно использовать в токарных проектах. Это дает пользователям возможность выбирать углы индекса. Это помогает сократить количество необходимых перемещений по оси Z и, следовательно, ускорить резку».

Даниэль Ременак, менеджер по продукции 3D Systems (Rock Hill, Южная Каролина), также рассказал о вспомогательных средствах программирования, выходящих за рамки фрезерной обработки:«Продукт GibbsCAM MTM представляет собой комплексное решение для многозадачных станков, позволяющее программировать фрезерные, токарные и другие операции на нескольких станках. шпинделей для доступа ко всем сторонам детали, а также для помощи в синхронизации и операциях автоматической передачи детали, что может обеспечить обработку с одной наладкой без отключения света. Точно так же система управления надгробиями GibbsCAM предлагает автоматизированную компоновку деталей одного или нескольких заданий на приспособлениях для надгробий, что позволяет использовать машину в течение всего рабочего дня, пока следующая надгробная плита устанавливается вне машины».

Бен Мунд, старший рыночный аналитик компании CNC Software (Толланд, Коннектикут), разработчик программного обеспечения Mastercam, отметил, что большинство магазинов получают файлы деталей от разных клиентов в различных форматах. «Поэтому большая часть нашего внимания была сосредоточена на создании инструментов САПР для машинистов, предназначенных для более быстрой подготовки детали и ее установки на станок. Такие вещи, как заполнение отверстий, создание креплений и ремонт поверхностей или твердых тел, часто бывают поврежденными или неполными». Мунд добавил, что машинисты часто сталкиваются с ситуациями, которые конструктор, возможно, не учел при моделировании детали, что является еще одним стимулом для предоставления машинистам специализированных возможностей САПР.

Имитация или игнорирование

Трехмерное моделирование механической обработки стало огромным подспорьем в программировании и продолжает улучшаться. Возьмите симуляцию всего станка, включая роботизированную загрузку и даже логотип на раздвижной двери. Возможно, в этом нет необходимости с точки зрения обработки, но, как заметил Мунд:

«Оператор собирается запустить инструмент через кусок металла. Все, что вы можете сделать, чтобы повысить их уверенность в точности, хорошо. И это отличный способ вселить уверенность в проверку в целом». Он добавил, что для сложных многозадачных машин становится важным моделирование каждой детали, потому что в противном случае программисту будет сложно предвидеть и избежать коллизий.

Ременак согласился с тем, что поставщики CAM расширяют возможности моделирования, «поскольку программистам требуется точное моделирование для новых типов обработки, таких как токарная обработка с интерполяцией, вихревая токарная обработка резьбы и многоугольная токарная обработка, протяжка или даже процессы аддитивного наплавления металла».

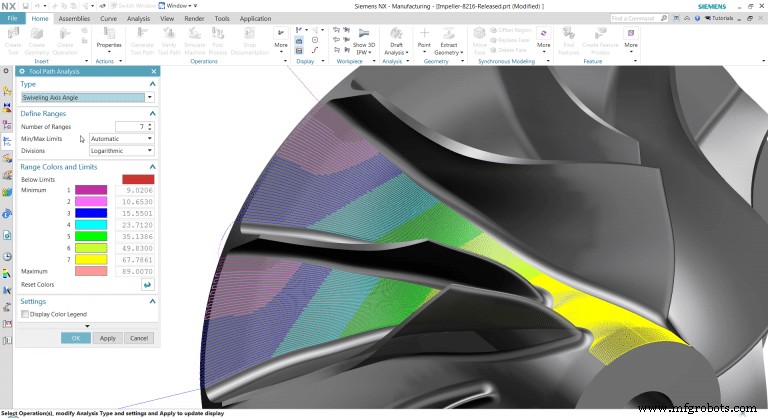

Компания Siemens’s Paradise сделала интересное наблюдение:«CAM-системы уже давно знают о траектории движения инструмента гораздо больше, чем мы предоставили программистам. Но за последние несколько лет мы начали отображать гораздо больше информации о траектории движения инструмента». Примеры включают в себя отображение угла наклона инструмента, толщины оставшегося материала и указание на наличие проблемы, переводя программиста прямо в эту точку.

«Все это звучит очень очевидно, но это совершенно новое», — отметил он. «Эти вещи могут быть очень важны для программиста, который пытается понять, что происходит, или пытается получить выдающийся результат». И хотя автоматическое обнаружение столкновений было обычным атрибутом пакетов CAM, они не всегда облегчали программисту поиск, где и почему. Рай сказал, что это меняется. «Мы предоставляем пользователям более точную информацию о том, что происходит, чтобы помочь им улучшить операции обработки».

Мунд из CNC Software добавил, что помогает цветовое кодирование движения. «С первого взгляда вы можете увидеть скорость и подачу, или тип движения, или тип используемого инструмента». Он поддержал точку зрения Парадайз о том, что современные CAM предлагают как широкие инструменты анализа траектории для проверки и того, что дает программа, так и инструменты анализа, которые позволяют программисту «входить и разбирать одну часть движения и видеть числа, лежащие в его основе. Люди редко нуждаются в этом, но когда они это делают, важно, чтобы у них это было».

И наоборот, иногда лучше не показывать вещи такими, какие они есть. Мунд сказал, что переход от CAD к CAM может быть облегчен, если дать машинисту возможность временно скрыть элемент, например радиус на углу детали, чтобы упростить обработку.

По словам Рая, бывают случаи, когда это помогает уменьшить детализацию CAD-модели, при этом сообщая CAM-программе обработать элементы в этой области. «Я экономлю время моделирования. Я сохраняю размер файла. И я автоматизирую свой CAM. Все в одном процессе». Этот последний пример напоминает нам, что, как и Autodesk, Siemens PLM предлагает полный пакет CAD/CAM с NX.

Наконец, Парадайз утверждал, что не все CAM-симуляции одинаково точны и бесшовны. «Мы запускаем нашу симуляцию в NX CAM, используя окончательный G-код, который будет передан станку. Постобработка встроена прямо в систему. Таким образом, сразу после программирования пути система сгенерирует G-код, и мы используем этот G-код для управления симуляцией».

Парадайз сказал, что большинство пакетов CAD/CAM используют сторонние продукты для моделирования обработки. «Вы должны экспортировать G-код из вашего постпроцессора и импортировать его в другую систему. И вы должны воспроизвести модель вашего станка, заготовку и режущие инструменты в этой системе. Затем вы запускаете там свою симуляцию, управляемую G-кодом. И если есть модификация проекта или проблема, вы должны вернуться к своей CAM-системе, внести изменения и пройти цикл снова. Мы уникальны тем, что делаем все это внутри NX CAM на лету».

Части отключены

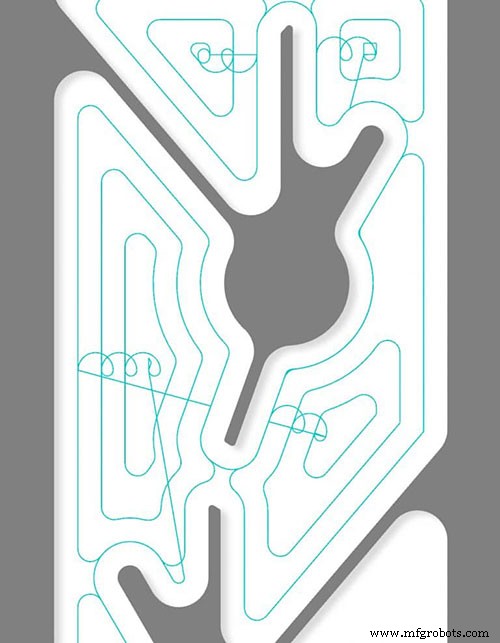

Возможность автоматического программирования оптимальной скорости подачи на основе объемного анализа материала непосредственно перед фрезой, пожалуй, самая горячая тема в стремлении сократить время цикла. Каждый поставщик CAM предлагает эту возможность с разными названиями и вариантами операций и конфигураций осей. В Mastercam это называется Dynamic Motion, потому что, как объяснил Мунд, программное обеспечение «постоянно меняет зацепление инструмента, чтобы нагрузка на стружку оставалась постоянной».

Простым примером является быстрое движение по прямому участку и замедление на повороте, в то время как старый способ программирования резки заключался в том, чтобы установить скорость подачи, которую инструмент мог выдержать в углу, и применить ту же скорость для всей периферии. /Р>

Цель также состоит в том, чтобы максимально физически оставаться связанным с заготовкой, отличая этот метод как от обычной черновой, так и от трохоидальной обработки, при которой вырезается участок детали, а затем циклически вырезается другой небольшой участок. Если смотреть сверху, траектории Dynamic Motion могут выглядеть хаотично, в то время как стружка имеет одинаковый размер и форму. Это также лучше для фрезы, поскольку расцепление и повторное зацепление способствует износу инструмента.

Мунд добавил, что еще одним идеалом является использование как можно большей режущей поверхности инструмента, делая глубокие аксиальные надрезы, «хотя и немного более мелкие в радиальном направлении, чем при обычной обработке. Это кажется нелогичным, но гораздо быстрее выполнить более глубокий осевой рез с более мелким радиальным зацеплением, чем постепенное выполнение серии глубоких радиальных разрезов».

Мунд признал, что большинство пакетов CAD/CAM имеют аналогичную технику, и сказал, что она «стала стандартным способом как сложной черновой обработки, так и 2D чистовой обработки за последние несколько лет. Мы почти подошли к созданию универсально полезного типа траектории. Мы видели мастерские со старыми станками и непервоклассным инструментом, которые сокращали время обработки на 50–60 %».

Подход Open Mind заключался в том, чтобы лицензировать базовый комплект VoluMill от Celeritive Technologies Inc. (Мурпарк, Калифорния) и добавлять свои собственные методы для таких вещей, как нарезка для получения нескольких глубин, секционирование и проверка столкновений. Учитывая настройку, они выбрали для продукта отличное название:черновая обработка Maxx Machining.

Левин сказал, что наиболее уникальным аспектом внедрения является расширение его до пятиосевой обработки. «Если у вас есть фигурный компонент, такой как пресс-форма для шины или корпус авиационного двигателя, мы можем представить его [с] черновыми траекториями по пяти осям. Если вы используете традиционный CAM на изогнутой поверхности, такой как форма для шин, вы делаете много Z-разрезов и в конечном итоге получаете множество ступенек на этой поверхности. Когда мы применяем высокопроизводительную черновую обработку по пяти осям, мы трансформируемся в форму, оставляя постоянное количество материала для чистовой обработки. Весь процесс проходит лучше, и вы можете сэкономить много промежуточных чистящих срезов».

Мунд сказал, что Mastercam недавно добавил динамическое движение к пятиосевой черновой и токарной обработке, а Гадсден сказал, что новый «автоматический наклон оси инструмента PowerMill… обеспечивает единое решение, которое помогает создавать плавное и безопасное движение по пяти осям для всех форм моделей и типов траекторий, делая создавать пятиосевые программы так же просто, как и трехосевой код».

GibbsCAM также использует VoluMill, и Remenak считает, что это значительно улучшило время резания и стойкость инструмента. Он добавил, что «недавние достижения применили уроки, извлеченные из этих высокоэффективных алгоритмов фрезерования, к токарной обработке, и в результате появилось новое поколение токарных траекторий, таких как VoluTurn, доступных в GibbsCAM 12. Эти новые токарные траектории обеспечивают высокую скорость съема материала. одновременно уменьшая нагрузку на станок и инструмент, чтобы улучшить качество резки и срок службы фрезы».

Сокращение несокращаемого времени

Естественно, современный CAM также сводит к минимуму время простоя за счет уменьшения как высоты отрыва, так и расстояния отрыва. «Высота отрыва кажется незначительной, но в значительной степени она может иметь большое значение», — заметил Парадайз. Он также заинтересован в том, чтобы сгладить движение как режущих, так и непересекающих путей.

«Простой способ справиться с нережущим движением — это сказать станку остановиться, оторваться и быстро переместиться в точку над следующей зоной обработки, снова остановиться, опуститься и включиться. Это нормально для нескольких ходов, но если это деталь, которую вы будете обрабатывать с течением времени, это могут быть тысячи таких движений в одних и тех же положениях механики, и это повредит станок. Это также медленнее. Лучше всего рассчитать соответствующую кривую и построить ускорение и замедление на каждом конце. Например, один крупный заказчик недавно сократил время цикла на 10 % на сотнях своих станков, просто сгладив нережущие пути».

Сглаживание времени без резки не требует сложного контроля или дорогостоящей машины. Это простой способ повысить производительность даже экономичной машины. А поскольку это также снижает износ машины, это увеличивает ее срок службы.

Другие интересные достижения

Дополнительные улучшения включают в себя новый оптимизированный для 3D цикл черновой обработки в HyperMILL от Open Mind, который был улучшен для операций с фрезами с высокой подачей (которые выполняют неглубокие проходы с большими шагами). Расстояние шага можно рассчитать по высоте гребешка, измеренной относительно геометрии фрезы с высокой подачей, а специальное движение траектории удаляет остаточный материал из углов при большом шаге.

Левин сказал, что секрет заключается в точном моделировании геометрии нижней части фрезы, в то время как «другое программное обеспечение аппроксимирует фрезу с высокой подачей как фрезу с закругленным концом с радиусом закругления. Нижняя часть фрезы с высокой подачей на самом деле имеет большой эффективный радиус, и мы моделируем ее как таковую».

Одним из преимуществ является возможность обработки ближе к стенам, потому что программное обеспечение знает, где геометрия фрезы оставляет пространство, в то время как моделирование, которое приближает фрезу к плоскому дну, видит контакт там, где его нет. Левин добавил, что моделирование фрезы также позволило лучше рассчитать расстояние между соседними резами для контроля качества поверхности.

Еще одна функция Open Mind, которая не ограничивается фрезами с высокой подачей, — это «интеллектуальное разделение резки». Если, например, часть заготовки требует удаления 4,1 дюйма (104 мм) материала, а программист указывает шаг 1,0 дюйма (25,4 мм), последний разрез будет очень тонким (и может быть даже тоньше, чем этот). пример). По словам Левин, помимо неэффективности, обработка таких лент может быть очень вредной для некоторых материалов. «Поэтому мы предлагаем этот вариант, чтобы переопределить предписанные шаги, пересчитывая их на основе общего количества шагов, чтобы для каждого разреза использовался эквивалентный материал».

Наконец, многие компании позволяют использовать «концевые фрезы с круглыми сегментами» и другие новые конструкции инструментов с коническим бочонком. (См. «Новые конструкции инструментов позволяют резать быстрее, чем когда-либо», выпуск ME Tooling &Workholding, весна 2018 г.). Как объяснил Левин, такие инструменты имеют эффективный радиус до 1500 мм, что делает шаг 6 и 8 мм реальностью для превосходного качества поверхности с сокращением времени цикла более чем на 90%. «Вам не нужно переключать фрезы, чтобы обработать смежные области, такие как закругленные внутренние углы, а труднодоступные области можно обрабатывать эффективно и безопасно», — сказал он.

Гадсен сказал, что три года назад они сотрудничали с заказчиком, чтобы оптимизировать пятиосевую обработку очень сложных блисков с помощью бочкообразных инструментов и смогли сократить время фрезерного цикла с 200 до 35 часов. расходы на 72%».

Еще одна область улучшений — 3D-печать. Гадсден из Autodesk подчеркнул растущую доступность машин, сочетающих вычитающие и аддитивные процессы. “These hybrid machines look set to transform how we manufacture parts, but they present a programming challenge for CAM software because additive processes are not just subtractive ones in reverse. With this in mind, Autodesk has added specialized tools to PowerMill to program, control and simulate high-rate, additive manufacturing processes.”

Система управления автоматикой

- Познакомьтесь с токарным станком и его частями

- ПО B&R лучше использует потенциал роботов

- Роботизированные модули обеспечивают автоматизированное обслуживание деталей

- Роботы получают координацию рук и глаз

- Демистификация машинного обучения

- Новая автоматизация делает EDM быстрее и эффективнее

- Программное обеспечение питает умные фабрики

- Программное обеспечение автоматизированного производства (CAM):основной процесс и приложения

- Как обрабатывающая промышленность получает выгоду от CAD и CAM?

- Части токарного станка