Введение в 3D-печать металлом

3D-печать или ЧПУ? Найдите лучшую технологию для производства металлических деталей

Загрузите наше руководство по изготовлению металлических деталей

SLM и DMLS:в чем разница?

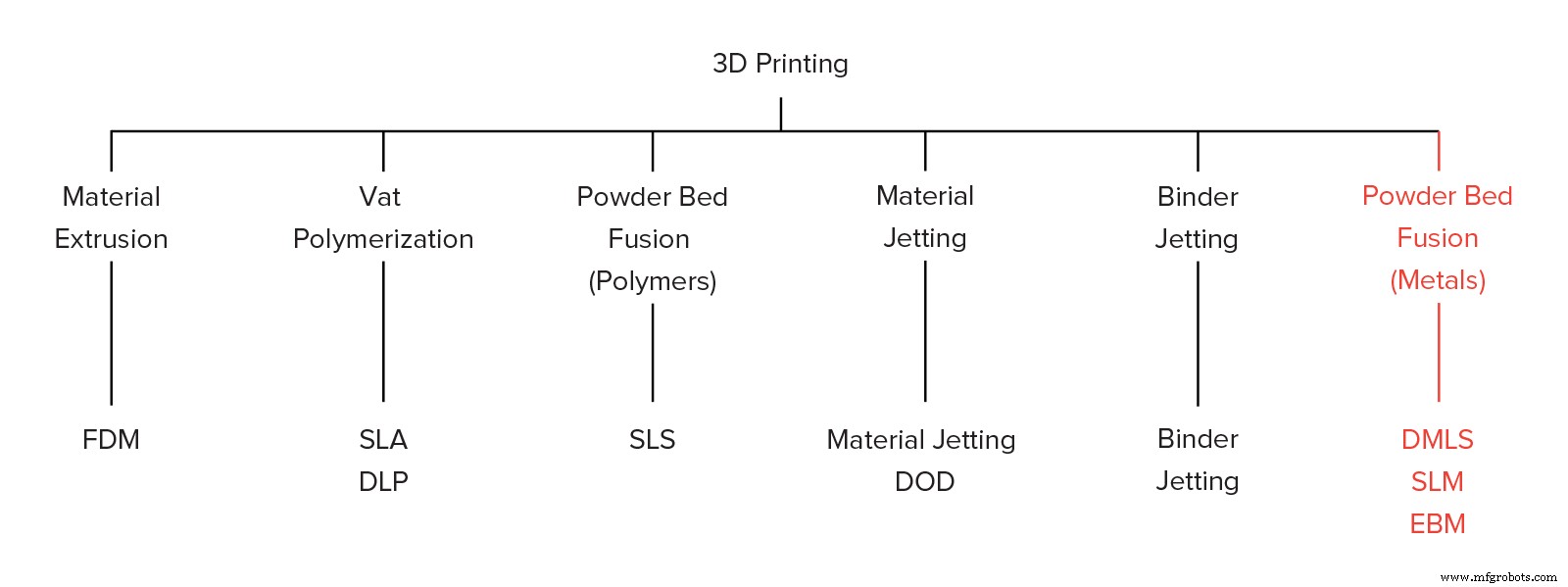

Селективное лазерное плавление (SLM) и прямое лазерное спекание металлов (DMLS) — это два процесса аддитивного производства металлов, которые относятся к семейству 3D-печати методом сплавления в порошковом слое. Эти две технологии имеют много общего:обе используют лазер для сканирования и выборочного сплавления (или плавления) частиц металлического порошка, связывая их вместе и создавая деталь слой за слоем. Кроме того, материалы, используемые в обоих процессах, представляют собой металлы в гранулированной форме.

Различия между SLM и DMLS сводятся к основам процесса связывания частиц (а также к патентам):SLM использует металлические порошки с одной температурой плавления и полностью расплавляет частицы, тогда как в DMLS порошок состоит из материалов с переменной температурой плавления. которые плавятся на молекулярном уровне при повышенных температурах.

По существу:

SLM производит детали из одного металла. , а DMLS производит детали из металлических сплавов .

И SLM, и DMLS используются в промышленных приложениях для создания конечных инженерных продуктов. В этой статье мы используем термин 3D-печать металлом для обозначения обоих процессов в целом и описываем основные механизмы производственного процесса, которые необходимы инженерам и дизайнерам для понимания преимуществ и ограничений технологии.

Существуют и другие процессы аддитивного производства, которые можно использовать для производства плотных металлических деталей, такие как электронно-лучевая плавка (EBM) и ультразвуковое аддитивное производство (UAM). Однако их доступность и применение ограничены, поэтому они не будут представлены здесь. Щелкните здесь, чтобы получить дополнительную информацию о металлическом связующем.

Как работает 3D-печать металлом?

Основной процесс изготовления SLM и DMLS очень похож. Вот как это работает:

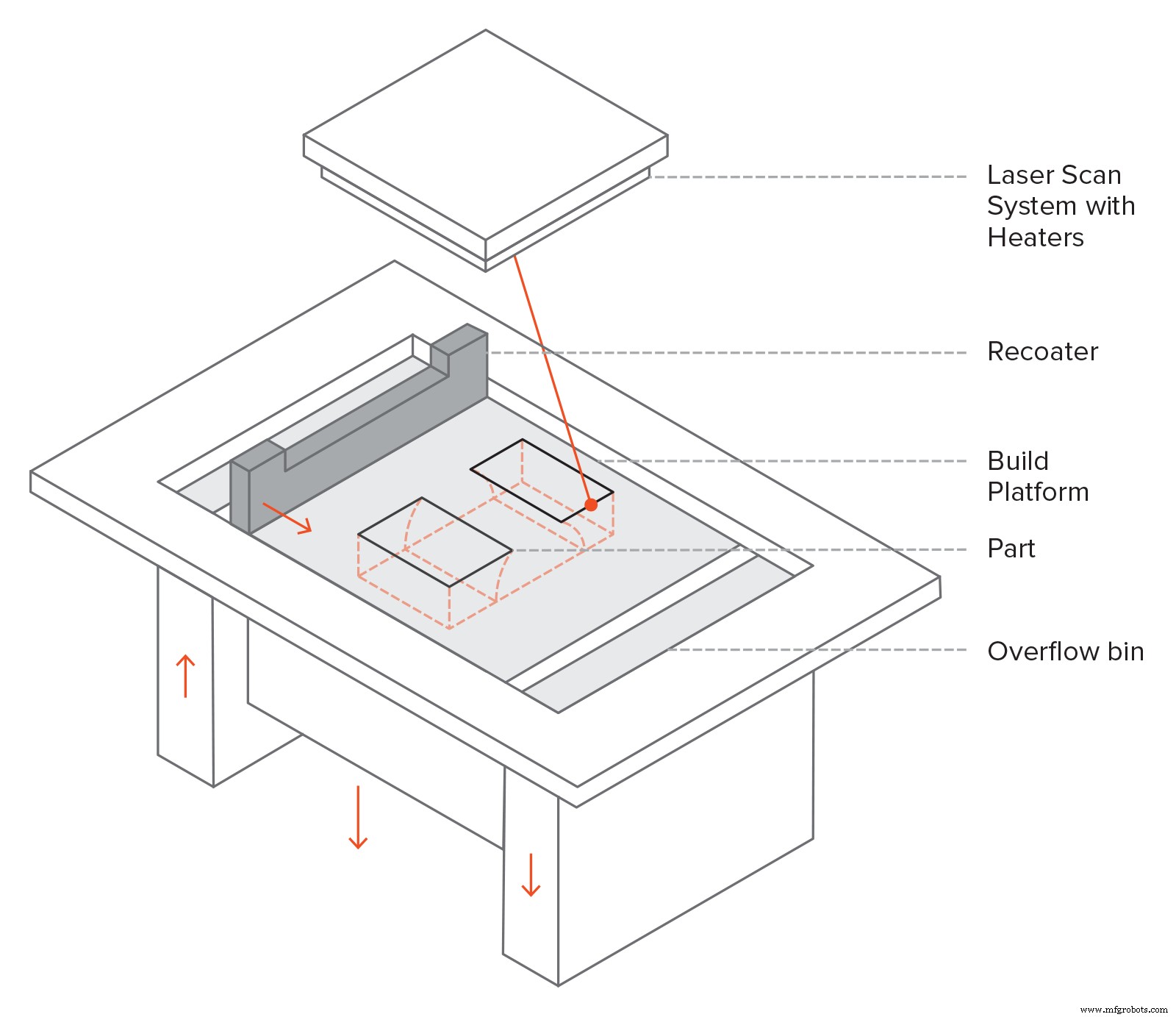

- Камера сборки сначала заполняется инертным газом (например, аргоном), чтобы свести к минимуму окисление металлического порошка, а затем нагревается до оптимальной температуры сборки.

- Тонкий слой металлического порошка распределяется по рабочей платформе, и мощный лазер сканирует поперечное сечение компонента, расплавляя (или сплавляя) частицы металла вместе и создавая следующий слой. Сканируется вся область модели, поэтому деталь строится полностью цельной.

- После завершения процесса сканирования платформа построения перемещается вниз на один слой толщины, а устройство для повторного нанесения покрытия наносит еще один тонкий слой металлического порошка. Процесс повторяется до тех пор, пока вся часть не будет завершена.

Когда процесс сборки завершен, детали полностью инкапсулируются в металлический порошок. В отличие от процесса сплавления полимерного порошка (например, SLS), детали прикрепляются к строительной платформе через поддерживающие конструкции. . Опора при 3D-печати металлом изготавливается из того же материала, что и деталь, и всегда требуется для уменьшения деформации и деформации, которые могут возникнуть из-за высоких температур обработки.

Когда бункер охлаждается до комнатной температуры, излишки порошка удаляются вручную, а детали обычно подвергаются термообработке, пока они еще прикреплены к платформе для сборки, чтобы снять любые остаточные напряжения. Затем компоненты отделяются от рабочей пластины с помощью резки, механической обработки или электроэрозионной обработки и готовы к использованию или дальнейшей постобработке.

Повысьте свои навыки проектирования 3D-печати

Получите бесплатный постер с правилами проектирования 3D-печати

Характеристики SLM и DMLS

Параметры принтера

В SLM и DMLS почти все параметры процесса устанавливаются производителем станка. Высота слоя используемый в 3D-печати металлом, варьируется от 20 до 50 микрон и зависит от свойств металлического порошка (сыпучести, гранулометрического состава, формы и т. д.).

Типичный размер сборки системы 3D-печати металлом составляет 250 х 150 х 150 мм, но доступны и более крупные машины (до 500 х 280 х 360 мм). Точность размеров которого может достичь металлический 3D-принтер, составляет примерно ± 0,1 мм.

Металлические принтеры можно использовать при мелкосерийном производстве. , но возможности систем 3D-печати металлом больше напоминают возможности серийного производства машин FDM или SLA, чем принтеры SLS:они ограничены доступной областью печати (в направлении XY), так как детали должны быть прикреплены к сборке. платформа.

Металлический порошок в SLM и DMLS пригоден для вторичной переработки :обычно менее 5% тратится впустую. После каждого отпечатка неиспользованный порошок собирается, просеивается, а затем добавляется свежий материал до уровня, необходимого для следующей сборки.

Отходы при металлической печати возникают в виде поддерживающей конструкции. , которые имеют решающее значение для успешного завершения сборки, но могут значительно увеличить количество необходимых материалов (и стоимость).

Слипание слоев

Металлические детали SLM и DMLS имеют почти изотропный механические и термические свойства. Они твердые с очень небольшой внутренней пористостью (менее 0,2–0,5 % в состоянии после печати и почти нулевой после термической обработки).

Металлические печатные детали обладают более высокой прочностью и твердостью. и зачастую более гибкие чем детали, изготовленные традиционным способом. Однако они более склонны к утомлению.

Например, взгляните на механические свойства AlSi10Mg EOS. металлический сплав для 3D-печати и литой под давлением сплав A360 . Эти два материала имеют очень похожий химический состав с высоким содержанием кремния и магния. Печатные детали имеют превосходные механические свойства и более высокую твердость по сравнению с кованым материалом.

Из-за зернистой формы необработанного материала фактическая шероховатость поверхности (Ra) металлической 3D-печатной детали составляет примерно 6–10 мкм. Эта относительно высокая шероховатость поверхности может частично объяснить более низкую усталостную прочность. .

| AlSi10Mg (сплав для 3D-печати) | A360 (литой под давлением сплав) | |

|---|---|---|

| Предел текучести (деформация 0,2 %) * | XY: 230 МПа Z : 230 МПа | 165 МПа |

| Прочность на растяжение * | XY: 345 МПа Z : 350 МПа | 317 МПа |

| Модуль * | XY: 70 ГПа Z : 60 ГПа | 71 ГПа |

| Удлинение при разрыве * | XY: 12% Z : 11% | <тд>3,5%|

| Жесткость ** | 119 HBW | 75 HBW |

| Усталостная прочность ** | 97 МПа | 124 МПа |

* :Термическая обработка:отжиг при 300°С в течение 2 часов

** :протестировано на готовых образцах

Опорная конструкция и ориентация деталей

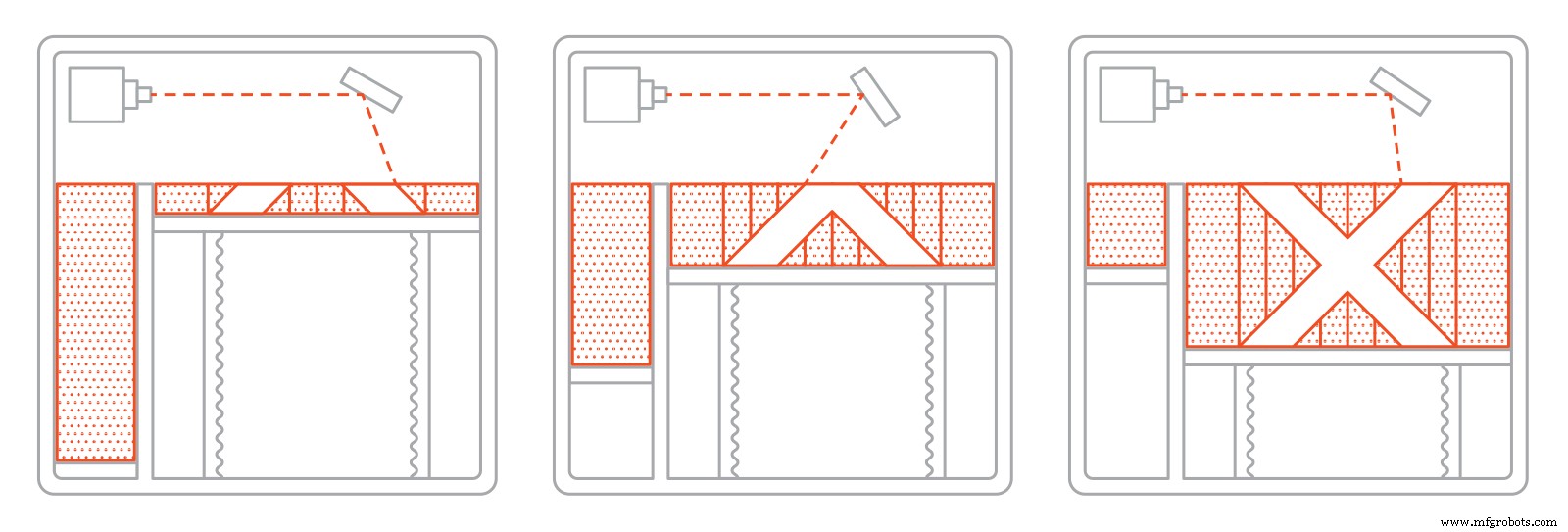

Опорные конструкции всегда требуются при печати металлом из-за очень высокой температуры обработки, и они обычно строятся с использованием решетчатого рисунка.

Поддержка 3D-печати металлом выполняет 3 разные функции:

- Они предлагают подходящую платформу для создания следующего уровня.

- Они привязываются детали к монтажной пластине и предотвращают деформацию.

- Они действуют как теплоотвод. отводит тепло от детали и позволяет ей охлаждаться с более контролируемой скоростью.

Детали часто ориентированы под углом, чтобы свести к минимуму вероятность коробления и максимизировать прочность детали в критических направлениях. Однако это увеличит объем необходимой поддержки, время сборки, потери материалов и (в конечном счете) общую стоимость.

Деформация также может быть сведена к минимуму с помощью рандомизированных шаблонов сканирования. . Эта стратегия сканирования предотвращает накопление остаточных напряжений в любом конкретном направлении и придает детали характерную текстуру поверхности.

Поскольку стоимость металлической печати очень высока, для прогнозирования поведения детали во время обработки часто используется моделирование. Алгоритмы оптимизации топологии также используются не только для максимального увеличения механических характеристик и создания легких деталей, но и для сведения к минимуму потребности в опорной конструкции и вероятности деформации.

Полы и облегченные конструкции

В отличие от процессов плавления полимерного порошкового слоя, таких как SLS, большие полые секции обычно не используются в металлической печати, поскольку опорные конструкции не могут быть легко удалены.

Для внутренних каналов больше Ø 8 мм рекомендуется использовать ромбовидное или каплевидное сечение вместо круглого, так как они не требуют опорных конструкций. Дополнительные рекомендации по проектированию SLM и DMLS можно найти в этой статье.

В качестве альтернативы полым профилям детали могут быть выполнены с обшивкой и сердечником. Кожа и сердцевины обрабатываются с использованием лазера различной мощности и скорости сканирования, что приводит к различным свойствам материала. Использование кожи и стержней очень полезно при изготовлении деталей с большим сплошным сечением, поскольку они значительно сокращают время печати и вероятность коробления, а также позволяют получать детали с высокой стабильностью и отличным качеством поверхности.

Использование решетчатой структуры также является распространенной стратегией в 3D-печати металлом для уменьшения веса детали. Алгоритмы оптимизации топологии также могут помочь в разработке органической облегченной формы. .

Распространенные материалы SLM и DMLS

SLM и DMLS могут производить детали из широкого спектра металлов и металлических сплавов, включая алюминий, нержавеющую сталь, титан, кобальт-хром и инконель. Эти материалы удовлетворяют потребности большинства промышленных применений, от аэрокосмической до медицины. Драгоценные металлы, такие как золото, платина, палладий и серебро, также могут быть обработаны, но их применение ограничено и в основном ограничивается изготовлением ювелирных изделий.

Стоимость металлического порошка очень высока. Например, килограмм порошка из нержавеющей стали 316L стоит примерно 350-450 долларов. По этой причине минимизация объема деталей и потребности в поддержке являются ключом к максимально возможному снижению затрат.

Ключевым преимуществом 3D-печати металлом является его совместимость с высокопрочными материалами, такими как никелевые или кобальт-хромовые суперсплавы, которые очень трудно обрабатывать традиционными методами производства. Значительная экономия затрат и времени можно изготовить с помощью 3D-печати металлом для создания детали почти чистой формы, которую впоследствии можно подвергнуть постобработке до очень высокого качества поверхности.

| Материал | |

|---|---|

| Алюминиевые сплавы | Хорошие механические и термические свойства Низкая плотность Хорошая электропроводность Низкая твердость |

| Нержавеющая сталь и инструментальная сталь | Высокая износостойкость Высокая твердость Хорошая пластичность и свариваемость |

| Титановые сплавы | Коррозионная стойкость Отличное соотношение прочности и веса Низкое тепловое расширение Биосовместимость |

| Кобальт-хромовые суперсплавы | Отличная износостойкость и коррозионная стойкость. Отличные свойства при повышенных температурах Очень высокая твердость Биосовместимость |

| Никелевые суперсплавы (Inconel) | Отличные механические свойства Высокая коррозионная стойкость Термостойкость до 1200 o C Используется в экстремальных условиях |

| Драгоценные металлы | Используется в ювелирном деле Не широко распространен |

Сравните стоимость 3D-печати металлом

Получите мгновенную цитату

Постобработка

Для улучшения механических свойств, точности и внешнего вида металлических печатных деталей используются различные методы постобработки.

Обязательные этапы постобработки включают удаление рыхлого порошка и опорных структур, а термическая обработка (термический отжиг) обычно используется для снятия остаточных напряжений и улучшения механических свойств детали.

Обработка на станках с ЧПУ может использоваться для важных по размеру элементов (таких как отверстия или резьба). Пескоструйная обработка, металлизация, полировка и микромеханическая обработка могут улучшить качество поверхности и усталостную прочность металлической печатной детали.

Узнайте больше об обработке на станках с ЧПУ

Скачать руководство по проектированию и производству

Преимущества и ограничения 3D-печати металлом

Вот основные преимущества и недостатки процессов 3D-печати металлом:

Процессы 3D-печати металлом можно использовать для изготовления сложных, нестандартных деталей с геометрией, которую не могут обеспечить традиционные методы производства.

Металлические детали, напечатанные на 3D-принтере, можно топологически оптимизировать, чтобы максимально повысить их производительность при минимальном весе и общем количестве компонентов в сборке.

Металлические детали, напечатанные на 3D-принтере, обладают превосходными физическими свойствами, а ассортимент доступных материалов включает материалы, трудно поддающиеся обработке другими способами, такие как металлические суперсплавы.

Затраты на материалы и производство, связанные с 3D-печатью металлом, высоки, поэтому эти технологии не подходят для деталей, которые можно легко изготовить традиционными методами.

Размер сборки металлических систем 3D-печати ограничен, так как требуются точные условия производства и контроль процесса.

Уже существующие проекты могут не подходить для 3D-печати металлом и, возможно, потребуется изменить их.

Подробные рекомендации по проектированию 3D-печати металлом приведены в этой статье Базы Знаний. Основные характеристики систем SLM и DMLS приведены в таблице ниже:

| 3D-печать металлом (SLM/DMLS) | |

|---|---|

| Материалы | Металлы и металлические сплавы (алюминий, сталь, титан и т.д.) |

| Точность размеров | ± 0,1 мм |

| Типичный размер сборки | 250 x 150 x 150 мм (до 500 x 280 x 360 мм) |

| Общая толщина слоя | <тд>20 – 50 мкм|

| Поддержка | Всегда требуется |

Практические правила

- 3D-печать металлом лучше всего подходит для изготовления сложных, изготовленных на заказ деталей, которые сложно или очень дорого производить традиционными методами.

- Сведение к минимуму потребности в опорных конструкциях значительно снизит стоимость металлической печати.

- Оптимизация топологии необходима для максимального использования дополнительных преимуществ печати металлом.

- Металлические детали, напечатанные на 3D-принтере, обладают отличными механическими свойствами и могут быть изготовлены из широкого спектра технических материалов, включая металлические суперсплавы.

Узнайте разницу между 3D-печатью металлом и ЧПУ

Загрузите наше руководство по изготовлению металлических деталей

3D печать

- Порошки тугоплавких металлов VS Технология 3D-печати

- Введение в пассивацию в металлообработке

- 3D-микротехнология:введение в 3D-печать на малых размерах

- Введение в производство металлов

- Введение в прямое лазерное спекание металлов

- Введение в 3D-печать из пластика

- Введение в 3D-печать для литья в песчаные формы

- Введение в электронно-лучевое плавление

- 3D-печать со смолами:введение

- 5 инновационных вариантов использования 3D-печати на металле