Индустрия 4.0:7 реальных примеров цифрового производства в действии

Индустрия 4.0, Интернет вещей и цифровизация в настоящее время являются одними из наиболее обсуждаемых и наименее понятых тем в производственной сфере.

Несмотря на то, что Индустрия 4.0 по-прежнему вызывает недоумение, сегодня мы будем изучать ключевые технологии, лежащие в основе Индустрии 4.0, а также реальные приложения.

Коротко об Индустрии 4.0

Индустрия 4.0 знаменует собой изменение традиционного производственного ландшафта. Индустрия 4.0, также известная как четвертая промышленная революция, включает в себя три технологические тенденции, способствующие этой трансформации: возможность подключения, интеллект и гибкая автоматизация .

Индустрия 4.0 объединяет ИТ (информационные технологии) и ОТ (операционные технологии) для создания киберфизической среды.

Эта конвергенция стала возможной благодаря появлению цифровых решений и передовых технологий, которые часто ассоциируются с Индустрией 4.0. К ним относятся:

- Промышленный Интернет вещей

- Большие данные

- Облачные вычисления

- Аддитивное производство (AM)

- Продвинутая робототехника

- Дополненная и виртуальная реальность (AR / VR)

Эти технологии помогают стимулировать цифровую трансформацию производства за счет интеграции ранее разрозненных систем и процессов через взаимосвязанные компьютерные системы в цепочке создания стоимости и поставок.

Использование Индустрии 4.0, цифрового производства и связанного с ним взаимодействия открывает множество преимуществ для компаний, в том числе большую маневренность, гибкость и операционную производительность.

1. Промышленный Интернет вещей

В основе Индустрии 4.0 лежит Интернет вещей (IoT).

Проще говоря, IoT относится к сети физических устройств, которые связаны между собой цифровым способом, что облегчает передачу данных и обмен данными через Интернет. Эти умные устройства могут быть чем угодно, от смартфонов и бытовой техники до автомобилей и даже зданий.

Промышленный Интернет вещей - это разновидность Интернета вещей, в которой различные датчики, метки радиочастотной идентификации (RFID), программное обеспечение и электроника интегрированы с промышленными машинами и системами для сбора данных об их состоянии и производительности в режиме реального времени.

IIoT имеет множество вариантов использования, при этом управление активами и отслеживание являются сегодня одним из основных приложений этой технологии.

Например, IIoT можно использовать для предотвращения затоваривания или недостаточности запасов.

Один из способов добиться этого - использовать установленные на полке датчики и весовые устройства для передачи информации о запасах в вашу систему управления складом. Внедрение такой системы позволяет менеджерам склада контролировать уровни запасов, тем самым получая видимость и контроль над запасами в режиме реального времени.

Давайте посмотрим, как BJC HealthCare использует интегрированное решение для управления запасами для снижения затрат в своей цепочке поставок.

В центре внимания:BJC HealthCare применяет Интернет вещей для управления запасами и цепочками поставок

BJC HealthCare - поставщик медицинских услуг, который управляет 15 больницами в штатах Миссури и Иллинойс.

Компания использует технологию радиочастотной идентификации (RFID) для отслеживания и управления тысячами предметов медицинского назначения. Технология RFID использует радиоволны для считывания и захвата информации, хранящейся на бирке, прикрепленной к объекту, например, медицинским принадлежностям.

Раньше процесс учета запасов требовал большого количества ручного труда. Однако мониторинг инвентаря вручную может быть сложной задачей, поскольку больницы закупают различные продукты у поставщиков и хранят множество предметов на месте для определенных процедур.

В некоторых случаях необходимо внимательно следить за сроками годности продуктов, в то время как потеря запасов может привести к тому, что на проведение инвентаризационных проверок будет потрачено много времени.

По этим причинам BJC решила внедрить технологию RFID-тегов в 2015 году.

С момента внедрения технологии BJC удалось сократить количество складских запасов на каждом предприятии на 23%. Компания прогнозирует, что будет получать постоянную экономию примерно в 5 миллионов долларов в год, как только RFID-метки будут полностью внедрены в этом году.

Как показывает этот пример, IIoT может значительно улучшить операции, повысить эффективность, снизить затраты и обеспечить ценную видимость в реальном времени по всей цепочке поставок.

2. Большие данные и аналитика

Под большими данными понимаются большие и сложные наборы данных, генерируемые устройствами Интернета вещей. Эти данные поступают из широкого спектра облачных и корпоративных приложений, веб-сайтов, компьютеров, датчиков, камер и многого другого - все в разных форматах и протоколах.

В обрабатывающей промышленности необходимо учитывать множество различных типов данных, в том числе данные, поступающие с производственного оборудования, оснащенного датчиками и базами данных из систем ERP, CRM и MES.

Но как производители могут преобразовать собранные данные в практические бизнес-идеи и ощутимые преимущества?

С анализом данных.

Когда дело доходит до данных, использование аналитики данных имеет важное значение для преобразования данных в информацию, которая может дать полезную информацию.

Модели машинного обучения и визуализация данных могут помочь в процессах анализа данных. Вообще говоря, методы машинного обучения применяют мощные вычислительные алгоритмы для обработки массивных наборов данных, в то время как инструменты визуализации данных позволяют производителям легче понять историю, которую рассказывают данные.

В конечном итоге, собирая и анализируя ранее изолированные наборы данных, компании могут найти новые способы оптимизации процессов, которые имеют наибольшее влияние на доходность.

В центре внимания:принятие решений в отношении больших данных на заводе Bosch Automotive в Китае

Сочетание IIoT и больших данных - это рецепт, который Bosch использует для цифровой трансформации своего завода по производству автомобильных дизельных систем Bosch в Уси, Китай.

Компания подключает свое оборудование для контроля всего производственного процесса в ядре своего завода. Это достигается за счет встраивания датчиков в машины завода, которые затем используются для сбора данных о состоянии машин и времени цикла.

После сбора расширенные инструменты анализа данных обрабатывают данные в режиме реального времени и предупреждают сотрудников, когда обнаруживаются узкие места в производственных операциях.

Такой подход помогает прогнозировать отказы оборудования, позволяя фабрике планировать операции по техническому обслуживанию задолго до того, как возникнут какие-либо отказы.

В результате завод может поддерживать свое оборудование в рабочем состоянии и работать более длительное время.

Компания заявляет, что использование такого анализа данных способствовало увеличению производства более чем на 10% в определенных областях, одновременно улучшив доставку и удовлетворенность клиентов.

В конечном итоге, более глубокое понимание работы завода способствует более эффективному и быстрому принятию решений во всей организации, что позволяет сократить время простоя оборудования и оптимизировать производственные процессы.

3. Облачные вычисления

На протяжении десятилетий производители собирают и хранят данные с целью улучшения работы.

Однако с появлением Интернета вещей и Индустрии 4.0 реальность такова, что данные генерируются с ошеломляющей скоростью и в больших объемах, что делает невозможным обработку вручную. Это создает потребность в инфраструктуре, которая может более эффективно хранить и управлять этими данными.

Здесь на помощь приходят облачные вычисления.

Облачные вычисления предлагают пользователям платформу для хранения и обработки огромных объемов данных на удаленных серверах. Это позволяет организациям использовать компьютерные ресурсы без необходимости разрабатывать вычислительную инфраструктуру на месте.

Термин «облачные вычисления» относится к информации, хранящейся в «облаке» и доступной удаленно через Интернет. Сами по себе облачные вычисления не являются самостоятельным решением, но позволяют реализовать другие решения, которые когда-то требовали больших вычислительных мощностей.

Возможность облачных вычислений предоставлять масштабируемые вычислительные ресурсы и пространство для хранения позволяет компаниям собирать и применять бизнес-аналитику с помощью аналитики больших данных, помогая им консолидировать и оптимизировать производственные и бизнес-операции.

Согласно прогнозам IDC, глобальные расходы производителей на платформы облачных вычислений к 2021 году достигнут 9,2 млрд долларов. Ключевым фактором этого внедрения является возможность централизовать операции, исключая их, так что информация может совместно использоваться в рамках всей организации.

Согласно одному исследованию IDC, системы контроля качества, автоматизированного проектирования и управления производством (MES) являются тремя наиболее широко используемыми системами в облаке.

Очевидно, что облачные вычисления меняют практически все аспекты производства, от управления рабочим процессом до производственных операций и даже аттестации продукта.

В центре внимания:Volkswagen создает автомобильное облако

Подключенные к Интернету автомобили - это новая большая тенденция в автомобильной промышленности, появившаяся как возможность предлагать клиентам дополнительные цифровые услуги. Одним из первых автопроизводителей, которые подхватили эту тенденцию, стал Volkswagen, который объединил усилия с Microsoft для разработки облачной сети Volkswagen Automotive Cloud.

Технология, запланированная на 2020 год, будет предлагать ряд функций, включая подключение к умному дому, персонального цифрового помощника, профилактическое обслуживание, потоковую передачу мультимедиа и обновления.

Volkswagen намерен ежегодно добавлять более 5 миллионов предложений бренда Volkswagen в свой Интернет вещей (IoT) с помощью этого облачного сервиса.

Поскольку автомобильная промышленность делает впечатляющие успехи в разработке передовых автономных и электрических транспортных средств, автопроизводителям необходимо найти эффективный подход к управлению и передаче больших объемов данных на свои автомобили. Внедрение облачной платформы хранения и связи становится эффективным способом решения проблем, с которыми сталкиваются эти автопроизводители.

4. Продвинутая робототехника

В то время как робототехника использовалась в производстве на протяжении десятилетий, Индустрия 4.0 дала новую жизнь этой технологии.

Благодаря последним достижениям в области технологий появляется новое поколение передовой робототехники, способной выполнять сложные и деликатные задачи. Благодаря передовому программному обеспечению и датчикам они могут распознавать, анализировать и действовать в соответствии с информацией, которую они получают из окружающей среды, и даже сотрудничать и учиться у людей.

Одна из областей робототехники, которая набирает обороты, - это коллаборативные роботы («коботы»), предназначенные для безопасной работы вокруг людей, освобождая рабочих от повторяющихся и опасных задач.

В центре внимания:Fetch Robotics помогает DHL улучшить складские операции

Калифорнийская компания Fetch Robotics разработала автономных мобильных роботов для совместной работы (AMR) для обнаружения, отслеживания и перемещения инвентаря на складских и логистических объектах.

Распределительный центр DHL в Нидерландах использует AMR Fetch для выполнения операций по подбору и размещению. В DHL AMR автономно перемещаются по предприятию вместе с рабочими, автоматически узнавая и делясь наиболее эффективными маршрутами передвижения. По словам компании, использование таких роботов с автоматическим управлением может помочь сократить время цикла выполнения заказов до 50% и обеспечить увеличение производительности в два раза выше.

По мере того, как роботы становятся более автономными, гибкими и способными к сотрудничеству, они смогут выполнять еще более сложные задачи, избавляя рабочих от монотонных задач и повышая производительность в производственном цехе.

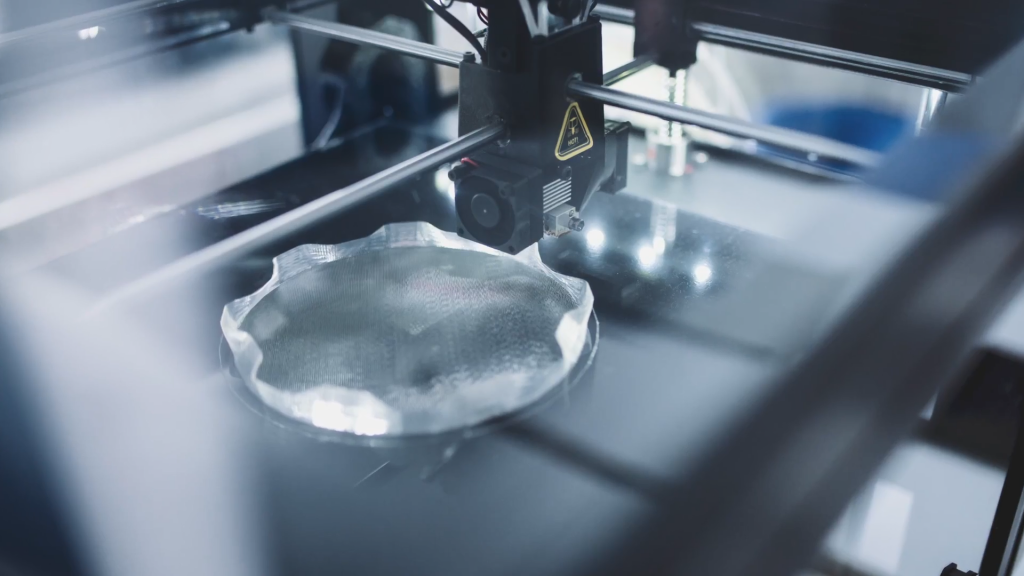

5. Аддитивное производство

Наряду с робототехникой и интеллектуальными системами, аддитивное производство или 3D-печать является ключевой технологией, определяющей Индустрию 4.0. Аддитивное производство основано на использовании цифровых 3D-моделей для создания деталей на 3D-принтере слой за слоем.

В контексте Индустрии 4.0 3D-печать становится ценной технологией цифрового производства. Когда-то только технология быстрого прототипирования, сегодня AM предлагает огромный спектр возможностей для производства от инструментов до массовой настройки практически во всех отраслях промышленности.

Это позволяет хранить детали в виде файлов проекта в виртуальных запасах, чтобы их можно было производить по запросу и ближе к точке необходимости - модель, известная как распределенное производство.

Такой децентрализованный подход к производству может сократить расстояния транспортировки и, следовательно, затраты, а также упростить управление запасами за счет хранения цифровых файлов вместо физических частей.

В центре внимания:решения для цифрового аддитивного производства Fast Radius для внедрения новых бизнес-моделей

Существует множество примеров использования аддитивного производства, но, пожалуй, ключевым примером является Fast Radius.

В 2018 году Всемирный экономический форум назвал предприятие Fast Radius в Чикаго одним из девяти лучших умных заводов в мире. .

В 2018 году Всемирный экономический форум назвал предприятие Fast Radius в Чикаго одним из девяти лучших умных заводов в мире. .

Контрактный производитель, который специализируется на AM, но также предлагает станки с ЧПУ и литье под давлением, имеет производственные площадки в Чикаго, Сингапуре и на предприятии UPS Worldport. Это дает Fast Radius хорошие возможности для реализации своего видения быстрой обработки и массовой настройки продуктов с помощью передовых производственных технологий.

Ключевым фактором гибкости и гибкости Fast Radius является запатентованная технологическая платформа.

Платформа может собирать данные и результаты по каждой конструкции детали, которая хранится и производится на виртуальном складе Fast Radius. Эти данные помогают командам определять приложения, подходящие для 3D-печати, и оценивать инженерные и экономические проблемы, связанные с производством компонента таким образом.

Кроме того, компания предлагает оптимизацию цепочки поставок с помощью своего виртуального инвентаря. Например, Fast Radius создал виртуальный склад запчастей, состоящий из 3000 наименований, для производителя тяжелого оборудования. Учитывая высокие затраты на хранение редко заказываемых деталей, такой подход является инновационным решением для управления цепочкой поставок.

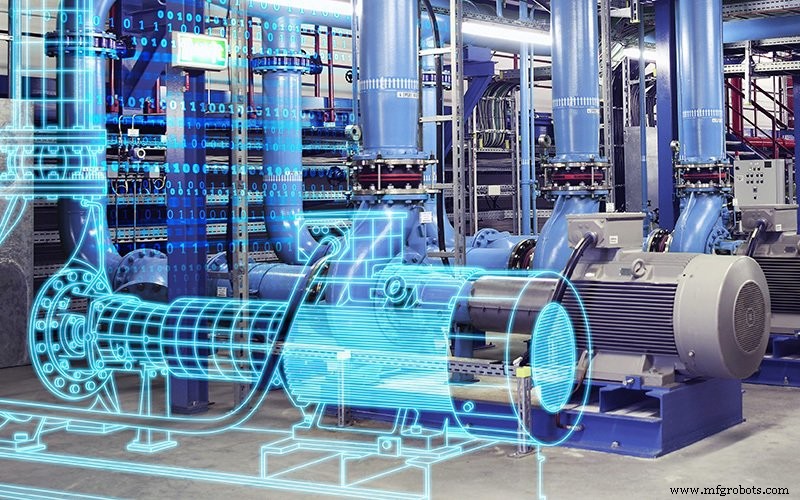

6. Цифровые близнецы

Концепция цифрового двойника открывает большие перспективы для оптимизации производительности и обслуживания промышленных систем. Глобальная исследовательская компания Gartner прогнозирует, что к 2021 году 50% крупных промышленных компаний будут использовать цифровых двойников для мониторинга и управления своими активами и процессами.

Цифровой двойник - это цифровое представление реального продукта, машины, процесса или системы, которое позволяет компаниям лучше понимать, анализировать и оптимизировать свои процессы с помощью моделирования в реальном времени.

Хотя цифровых двойников можно спутать с моделированием, используемым в инженерии, в этой концепции есть гораздо больше.

В отличие от инженерного моделирования, цифровой двойник запускает онлайн-моделирование, основанное на данных, полученных от датчиков, подключенных к машине или другому устройству.

Поскольку устройство IIoT отправляет данные почти в реальном времени, цифровой двойник может собирать эти данные непрерывно, сохраняя их точность с оригиналом на протяжении всего срока службы продукта или системы.

Это позволяет цифровому двойнику предсказать потенциальные проблемы, чтобы можно было принять превентивные меры. Например, оператор может использовать цифрового двойника, чтобы определить причину неисправности детали или спрогнозировать срок службы продукта. Это непрерывное моделирование помогает улучшить конструкцию продуктов, а также обеспечить безотказную работу оборудования.

Использование цифровых двойников уже давно является важным инструментом в аэрокосмической отрасли, тяжелом машиностроении и автомобилестроении. Теперь достижения в области вычислительных технологий, машинного обучения и датчиков расширяют концепцию цифрового двойникования в других отраслях.

В центре внимания:гонки на победу с цифровыми близнецами

Когда дело доходит до разработки продукта, гоночные команды сталкиваются с чрезвычайно высокими требованиями, и американская профессиональная гоночная команда Team Penske не исключение.

Стремясь ускорить процесс разработки гоночных автомобилей, Team Penske в прошлом году заключила партнерское соглашение с Siemens, получив доступ к передовым решениям для цифрового проектирования и моделирования, включая цифровых двойников.

Наличие цифровых двойников дает инженерам Team Penske виртуальный испытательный стенд для разработки новых деталей и оптимизации характеристик автомобиля еще до того, как они прикоснутся к физическому автомобилю.

Цифровой двойник гоночного автомобиля основан на датчиках, установленных на реальном автомобиле. Эти датчики собирают данные, такие как давление в шинах, управление двигателем и скорость ветра, которые затем преобразуются в виртуальную модель автомобиля. Именно эта модель позволяет инженерам тестировать различные конфигурации проекта и очень быстро вносить эффективные изменения в проект на основе данных.

Для Team Penske это в конечном итоге означает более дешевый и ресурсоэффективный процесс тестирования продукта и, будем надеяться, способ разработки более быстрых автомобилей.

7. Дополненная реальность

Несмотря на широкое распространение в потребительских приложениях, обрабатывающая промышленность только начинает изучать преимущества технологии дополненной реальности (AR). И все же у этой технологии есть огромный неиспользованный потенциал, от помощи в процессах сборки до помощи в обслуживании производственного оборудования.

Дополненная реальность устраняет разрыв между цифровым и физическим миром, накладывая виртуальные изображения или данные на физический объект. Для этого в технологии используются устройства с поддержкой AR, такие как смартфоны, планшеты и умные очки.

В качестве примера возьмем медицинский случай - хирург, использующий очки AR во время хирургической операции. Очки могут накладывать на пациента данные МРТ и компьютерной томографии, такие как нервы, основные кровеносные сосуды и протоки, и выделять их цветом. Это помогает хирургу найти самый безопасный путь в область, требующую инвазии, сводя к минимуму риск осложнений и повышая точность хирурга.

В контексте производства AR может позволить работникам ускорить процесс сборки и улучшить процесс принятия решений. Например, очки AR можно использовать для проецирования данных, таких как макеты, инструкции по сборке, места возможных неисправностей или серийный номер компонентов, на реальной детали, что упрощает и ускоряет рабочие процедуры.

В центре внимания:дополненная реальность повышает продуктивность GE

General Electric предлагает взглянуть на то, как технология AR может расширить возможности производства. В настоящее время компания тестирует использование очков AR на своем заводе по производству реактивных двигателей в Цинциннати. Перед тем, как использовать эти умные очки, производителям реактивных двигателей часто приходилось останавливать то, что они делали, чтобы проверить свои руководства и убедиться, что задачи выполняются правильно.

Однако с очками AR они теперь могут получать инструкции в цифровом виде в своем поле зрения. Механики также могут получить доступ к обучающим видео или использовать голосовые команды, чтобы немедленно связаться с экспертами.

Во время пилотного проекта GE сообщает, что производительность работников, использующих интеллектуальные носимые устройства, увеличилась на 11% по сравнению с предыдущим периодом. В конечном итоге этот подход может предложить огромный потенциал для минимизации ошибок, сокращения затрат и повышения качества продукции.

Даже с этим примером от GE, мы все еще не царапаем поверхность, когда дело доходит до внедрения AR в производственном контексте.

Взгляните на очки дополненной реальности GE в действии:

На волне цифрового производства

С появлением новых цифровых технологий сейчас захватывающее время для обрабатывающей промышленности. Волна новых технологий открывает перед компаниями возможности для повышения гибкости, устойчивости и производительности. Индустрия 4.0 также способствует новым способам совместной работы людей и машин, расширяя возможности предприятий для достижения более глубокого понимания, снижения риска ошибок и принятия более эффективных решений.

В конечном итоге Индустрия 4.0 должна укорениться в производственной экосистеме. Но только понимая и используя технологии, лежащие в основе Индустрии 4.0, производители смогут оставаться в авангарде этой новой цифровой эры.

3D печать

- Оптимизация цифровой трансформации в производстве товаров народного потребления

- Что такое цифровая трансформация в производстве?

- Использование цифровых технологий в производстве

- Проблемы цифровой трансформации в производстве

- Новые технологии Индустрии 4.0 на реальных примерах

- Цифровая фабрика:интеллектуальное производство стимулирует Индустрию 4.0

- Цензорнет:обеспечение будущего обрабатывающей промышленности

- Семь стратегий перехода производственных компаний к Индустрии 4.0

- 10 лучших веб-сайтов с новостями о производстве

- Цифровое производство:отрасль завтрашнего дня