Вывод аэрокосмической отрасли на новые высоты с помощью 3D-печати (2020)

Аэрокосмическая промышленность долгое время находилась в авангарде инноваций в области 3D-печати:впервые эта технология была использована еще в 1989 году. Теперь, три десятилетия спустя, аэрокосмическая промышленность представляет собой 16,8% доли на рынке аддитивного производства (AM) с оборотом 10,4 млрд долларов и вносит большой вклад в текущие исследования в отрасли.

Благодаря способности создавать сложные конструкции, легкие детали и сокращать производственные затраты, 3D-печать предлагает много преимуществ для аэрокосмической промышленности. Однако ключевые игроки, такие как GE, Airbus, MOOG, Safran и GKN, не только используют преимущества технологии, но и продвигают ее посредством постоянных исследований и разработок.

Сегодня, продолжая изучать использование 3D-печати в различных отраслях, мы сосредоточимся на том, как авиакосмическая промышленность использует преимущества 3D-печати для внедрения инноваций в разработке и производстве компонентов самолетов. .

Преимущества 3D-печати для аэрокосмической промышленности

Мелкосерийное производство

Для таких отраслей, как аэрокосмическая, где очень сложные детали обычно производятся небольшими партиями, 3D-печать может стать идеальным решением. Используя эту технологию, можно создавать сложные геометрические формы, не вкладывая средства в дорогостоящее инструментальное оборудование. Это предлагает производителям оборудования для аэрокосмической отрасли (производителям оригинального оборудования) и поставщикам экономичный способ производства небольших партий деталей.

Снижение веса

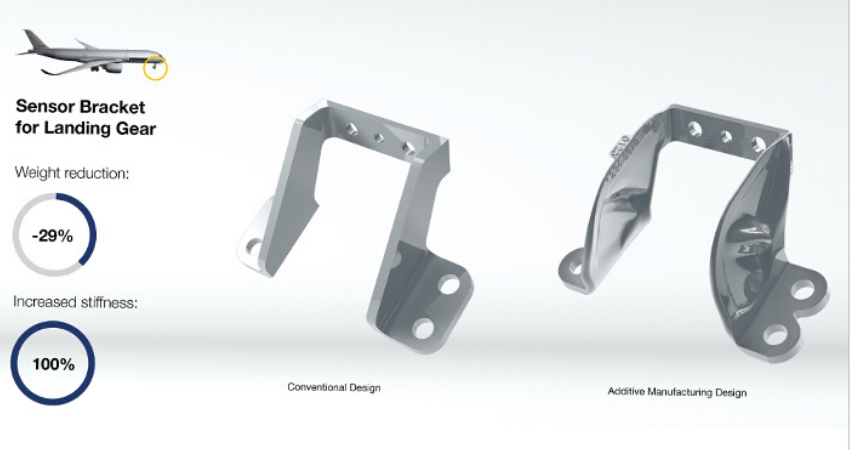

Помимо аэродинамики и характеристик двигателя, вес является одним из наиболее важных факторов, которые необходимо учитывать при проектировании самолета. Уменьшение веса самолета может значительно снизить выбросы углекислого газа, расход топлива и полезную нагрузку (для космических аппаратов).

Здесь на помощь приходит 3D-печать:эта технология является идеальным решением для создания легких деталей, что приводит к значительной экономии топлива. В сочетании с инструментами оптимизации дизайна, такими как программное обеспечение для генеративного проектирования и оптимизации топологии, потенциал увеличения сложности детали практически безграничен.

Материальная эффективность

В аэрокосмической отрасли 3D-печать часто помогает снизить соотношение закупок и продаж металлических деталей. Этот термин относится к соотношению веса первоначально закупленного материала и веса готовой детали.

При традиционном производстве, например, титановые компоненты самолетов могут иметь соотношение покупательной способности и годности от 12:1 до 25:1. Это означает, что для производства 1 кг деталей требуется от 12 до 25 кг сырья. В этом случае до 90% материала удаляется механической обработкой.

Трехмерная печать на металле может снизить это соотношение для титановых компонентов до 3:1 - 12:1. Это связано с тем, что в металлических 3D-принтерах обычно используется только необходимое количество материала, необходимого для создания детали, что приводит к незначительным отходам от несущих конструкций. Для дорогих металлов, таких как титан и никелевые сплавы, экономия средств за счет этого пониженного соотношения закупок и продаж может быть весьма значительной.

Объединение деталей

Одним из ключевых преимуществ 3D-печати является объединение деталей:возможность объединить несколько деталей в один компонент. Уменьшение количества необходимых деталей может значительно упростить процесс сборки и обслуживания за счет сокращения времени, необходимого для сборки.

GE, например, теперь производит топливные форсунки для реактивных двигателей, используя AM. Дизайн для AM позволил компании сократить количество необходимых компонентов с 20 до всего 1.

Техническое обслуживание и ремонт

Средний срок службы самолета может составлять от 20 до 30 лет, что делает техническое обслуживание, ремонт и капитальный ремонт (ТОиР) важной функцией в отрасли. Технологии 3D-печати металлом, такие как Direct Energy Deposition, обычно используются для ремонта аэрокосмического и военного оборудования. Лопатки турбин и другое высокотехнологичное оборудование также можно восстановить и отремонтировать, добавив материал на изношенные поверхности.

Новаторские технологии 3D-печати в аэрокосмической отрасли

Аэрокосмические компании уже используют широкий спектр технологий AM. Например, моделирование наплавленного осаждения (FDM) обычно используется для создания прототипов и инструментов. Французский производитель авиакосмической промышленности Latécoère использует FDM для изготовления прототипов и инструментов, сокращая время выполнения заказа до 95%. В дополнение к этому, FDM также может использоваться для производства торцевых деталей для салонов самолетов.

Когда дело доходит до 3D-печати металлом, технологий порошкового наплавления (PBF), таких как Selective Laser Melting (SLM) и Электронно-лучевая плавка (EBM) позволяет получать плотные металлические детали с высокими механическими свойствами. Достижения в крупномасштабном аддитивном производстве приводят к инновациям в методах, таких как WAAM для аэрокосмических приложений.

Как пионер технологии 3D-печати, аэрокосмическая промышленность вносит значительный вклад в развитие технологий и оборудования AM . Например, производитель 3D-принтеров Sciaky сотрудничает с Airbus и Aubert &Duval в разработке новых методов производства деталей самолетов из титановых сплавов.

Тем временем GE разрабатывает металл струйная установка для вяжущего для массового производства с AM.

Материалы для 3D-печати для авиакосмической промышленности

Хотя прототипы компонентов аэрокосмической отрасли могут изготавливаться из различных пластиковых материалов, концевые части для аэрокосмических приложений должны соответствовать строгим требованиям. Поэтому для 3D-печати функциональных деталей необходимы высококачественные летные материалы.

Выбор летных материалов различен:от термопластов инженерного класса (ULTEM 9085, ULTEM 1010, Nylon 12 FR) до металлических порошков (высокоэффективные сплавы, титан, алюминий, нержавеющая сталь).

Титан - один из самых популярных материалов для 3D-печати аэрокосмических компонентов, поскольку он сочетает в себе легкость алюминия и прочность стали. Несмотря на то, что титановые порошки довольно дороги, их стоимость может быть частично компенсирована переработкой неиспользованного материала и минимизацией отходов за счет улучшения конструкции, возможной с AM.

Приложения для аэрокосмической 3D-печати

Инструменты

OEM-производители и поставщики аэрокосмической отрасли использовали 3D-печать как альтернативный метод производства вспомогательных средств производства, включая приспособления и приспособления.

Например, Moog Aircraft Group использует 3D-печать FDM для собственного производства таких инструментов, как координатно-измерительные машины (КИМ).

В прошлом компания отдавала это приспособление на аутсорсинг, и этот процесс занимал от 4 до 6 недель. Теперь компания Moog использует 3D-печать в своей компании, изготавливая приспособления для КИМ примерно за 20 часов. Светильники, которые раньше стоили более 2000 фунтов стерлингов, теперь можно сделать за пару сотен фунтов.

Запасные части и запасные части

Из-за сложности прогнозирования спроса запасные части обычно должны храниться на складе, чтобы они были доступны в кратчайшие сроки. 3D-печать - идеальное решение для производства запасных частей и запасных частей, так как они могут быть изготовлены по мере необходимости.

3D-печать по запросу в небольших объемах может значительно сократить время выполнения работ по техническому обслуживанию, сократить расходы на доставку и почти полностью устранить необходимость в инвентаризации запчастей.

Например, 3D-печать использовалась для производства запасных частей, таких как ручки с прокладками и лонжероны, для стареющих военных самолетов. Аналогичным образом, Lufthansa Technik, подразделение ТОиР компании Lufthansa, создала центр AM для разработки деталей, напечатанных на 3D-принтере, включая заменяемые компоненты.

Части конечного использования

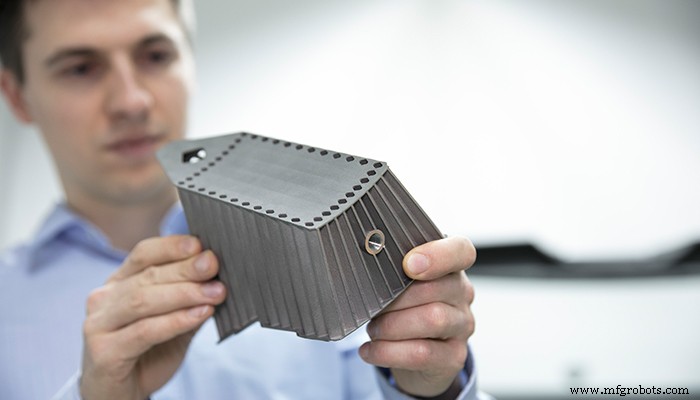

Все большее число производителей аэрокосмической отрасли обращаются к AM для производства деталей конструкции самолетов, от компонентов интерьера самолетов до сложных деталей двигателей.

Один из примеров внутреннего компонента предоставлен компанией Diehl Aviation, поставщиком аэрокосмической техники уровня Tier 1. Недавно компания использовала технологию FDM для изготовления занавесочного коллектора - корпуса, который располагается над карнизом, разделяя классы на борту.

Корпус ранее был сконструирован с использованием нескольких слоев ламинированного стекловолокна и требовал специальных алюминиевых инструментов, что отнимало много времени и средств.

Компания Diehl смогла собрать эту деталь из 12 термопластичных компонентов, напечатанных на 3D-принтере, что значительно снизило затраты на инструменты и сэкономило часы рабочего времени. Сообщается, что эта деталь является крупнейшей из когда-либо созданных деталей пассажирских самолетов, полностью напечатанной на 3D-принтере, и в настоящее время она устанавливается на A350.

Производство компонентов двигателя - еще один вариант использования 3D-печати благодаря возможности создавать легкие сложные детали. Например, производитель космических аппаратов Rocket Lab попал в заголовки газет после того, как в прошлом году был произведен сотый ракетный двигатель Rutherford.

Компания использует 3D-печать для всех основных компонентов двигателя (включая камеры сгорания, форсунки, насосы и главные топливные клапаны) с 2013 года.

Проблемы 3D-печати в аэрокосмической отрасли

Одной из самых серьезных проблем, с которыми сталкиваются OEM-производители авиакосмической отрасли при внедрении технологии 3D-печати, является сертификация. Компоненты самолетов должны соответствовать строгим нормам, а регулирующие органы должны гарантировать, что детали, напечатанные на 3D-принтере, столь же безопасны, как и детали, изготовленные с использованием традиционных методов.

Тем не менее, стандарты и правила для 3D-печати в аэрокосмической отрасли уже действуют. постепенно развивался. В 2018 году SAE International выпустила свой первый набор спецификаций аэрокосмических материалов (AMS) для металлических AM-материалов и процессов, используемых для критических деталей самолетов и космических кораблей.

Помимо стандартов AM на металл, в прошлом году SAE International также выпустила первые спецификации полимеров AM для аэрокосмической промышленности. Например, спецификация AMS7100 устанавливает важнейшие элементы управления и требования для производства надежных, воспроизводимых, воспроизводимых деталей для аэрокосмической промышленности с помощью FDM или других материалов, экструзионных.

Комитет по технологиям AM ASTM International (F42) также разрабатывает 4 дополнительных стандарты, которые помогут производителям авиационных запчастей соответствовать требованиям безопасности и производительности. Стандарты охватывают исходные материалы, свойства готовых деталей, производительность и надежность системы, а также принципы аттестации.

Еще одна проблема для производителей авиационно-космического оборудования - обеспечение повторяемости процессов. В дополнение к проектам и правилам должны быть установлены процессы квалификации, чтобы гарантировать, что сертифицированные детали могут быть созданы по запросу с использованием 3D-печати. Это может включать использование программного обеспечения для автоматизации рабочих процессов, такого как AMFG, для обеспечения регистрации всех этапов процесса и достижения полной прослеживаемости на каждом этапе производства.

Будущее 3D-печати в аэрокосмической отрасли

Несмотря на трудности, авиакосмическая промышленность продолжает первыми развивать AM как жизнеспособную технологию для производства конечных деталей.

Сотрудничество будет играть ключевую роль в этом развитии, с OEM-производителями, государственными учреждениями и исследовательскими учреждениями, которые будут сотрудничать, например, для ускорения процесса сертификации.

На аэрокосмическом рынке По прогнозам, к 2024 году объем производства готовых деталей для 3D-печати превысит 3 миллиарда долларов. По мере того, как 3D-печать продолжает неуклонно расти, мы можем увидеть еще больше 3D-печатных металлических и полимерных деталей для самолетов и космических кораблей в ближайшие годы.

3D печать

- Введение в 3D-печать из пластика

- ACEO® представляет новую технологию для 3D-печати с силиконом

- 3D-печать силиконом - время пришло?

- Начало работы с керамической 3D-печатью

- Краткое руководство по 3D-печати с использованием струйной печати под переплет

- 3D-печать со смолами:введение

- Печать предохранителя 1 с предохранителем 1

- KUHMUTE изменяет мобильность с помощью 3D-печати SLS

- Высокоскоростная 3D-печать с AION500MK3

- Solukon сотрудничает с Siemens, чтобы представить новую систему 3D-печати