Arevo в 2018:Промышленное производство деталей из непрерывного волокна, напечатанных на 3D-принтере

ИСТОЧНИК для всех изображений:Arevo.

ИСТОЧНИК для всех изображений:Arevo.

CW покрывает Arevo (Санта-Клара, Калифорния, США) с 2014 года. Известен использованием высокоэффективных термопластичных полимеров включая полиэфирэфиркетон (PEEK), полиарилэфиркетон (PAEK), полиэфиримид (PEI) и полифениленсульфид (PPS), компания также была лидером в разработке роботизированного управления с обратной связью для 3D-печати , позволяя размещать волокна в направлении z и по 3D кривым. У компании есть список новых разработки, в том числе процесс прямого воздействия энергии (DED) с использованием лазерного нагрева для 100-кратного увеличения скорости производства.

Новый генеральный директор и финансирование серии B

Джим Миллер присоединился к Arevo в качестве генерального директора три месяца назад. Он был одним из первых сотрудников Amazon и восемь лет проработал в Google, последний раз в качестве вице-президента по международным операциям. «На самом деле я провел большую часть своей карьеры, помогая молодым компаниям развиваться», - говорит Миллер. «Я был взволнован подходом Arevo к 3D-печати композитов и увидел огромную возможность изменить то, как мир проектирует и производит сложные конструкции в бесчисленном множестве приложений ».

Компания также только что завершила финансирование серии B, собрав 12,5 млн долларов, в лидерах раунда Asahi Glass Co. (AGC, Токио, Япония). «Они являются крупнейшим в мире производителем автомобильного стекла», - говорит Миллер. «У них хорошие отношения в автомобильной промышленности, и они видят большие возможности для новых композитных технологий . в автомобильных приложениях . » Среди других инвесторов - In-Q-Tel (Арлингтон, Вирджиния, США), Sumitomo Corporation (Токио, Япония) и Leslie Ventures. Миллер говорит, что Сумитомо , один из крупнейших японских конгломератов и лидер в области нефтегазовых технологий, заинтересован в применении технологии 3D-печати Arevo в своей промышленной деятельности , включая строительство, транспорт, инфраструктуру и энергетику.

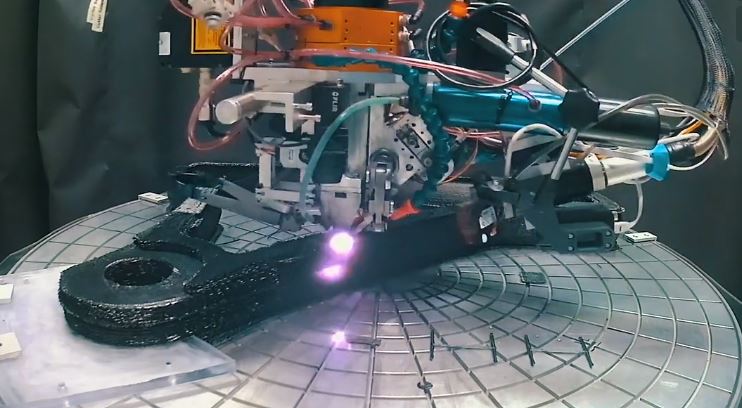

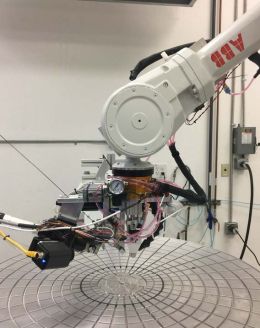

Производственные ячейки Arevo с прямым осаждением энергии (DED) состоят из промышленного робота, печатающей головки с лазерным нагревом и вращающейся платформы для сборки. Печатающая головка (видна справа во время автоматической резки и перезапуска) включает оборудование для управления температурой и системы технического зрения для проверки на месте. ИСТОЧНИК:Arevo.

Промышленное производство термопластичных композитов

«В наших новых производственных ячейках используется стандартный промышленный робот , вращающуюся строительную платформу и лазер для нагрева , - поясняет Миллер. «Мы называем этот процесс прямым выделением энергии (DED) ». Внутри технологической ячейки, защищенной от лазерного излучения, у робота есть концевой эффектор печатающей головки с запатентованной системой управления температурой . оборудование, индивидуальная электроника и системы технического зрения которые позволяют инспекцию на месте . «В основном это невмешательство / отключение света», - говорит Миллер. «Эти новые ячейки увеличивают скорость производства более чем в 100 раз». Главный технический офис Винер Мондезир добавляет:«Лазер обеспечивает неограниченную энергию. Мы можем это контролировать и действовать быстрее, чтобы достичь промышленных темпов производства ». Но Миллер отмечает:«Дело не в том, насколько быстро могут двигаться машины или сколько материала можно нанести, потому что мы создаем сложные структурные композиты за одну четвертую стоимости традиционных композитов ».

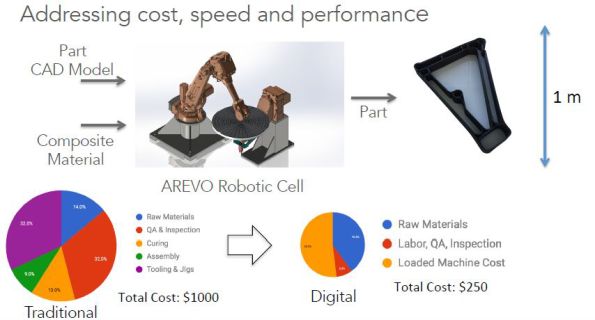

Производство нетрадиционных композитов - Технология DED компании Arevo, как сообщается, позволяет производить детали из термопластичных композитов, армированных непрерывным волокном, по цене по сравнению с традиционными композитами. (Расчеты для детали размером 1 м.)

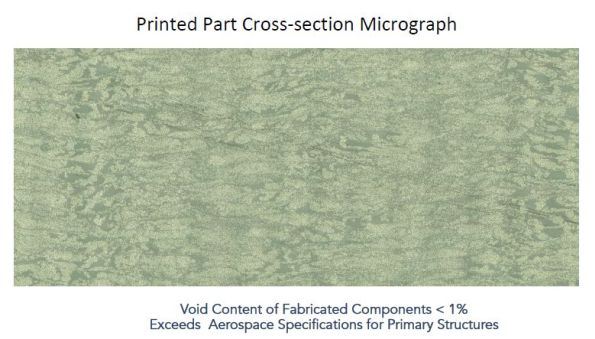

«Мы стремимся к экономически выгодному производству крупногабаритных деталей из термопласта , - говорит Миллер. «Мы подходим к этому производству с точки зрения нетрадиционных композитов». Однако печатающая головка обладает способностью уплотнения, и детали по-прежнему соответствуют традиционным требованиям к качеству композитных материалов. «Мы можем создавать детали из термопластичного композита с содержанием пустот намного меньше 1% . - подтверждает Миллер. «Arevo продолжает совершенствовать свой технологический процесс и в ближайшем будущем будет соответствовать требованиям к механическим свойствам первичной конструкции».

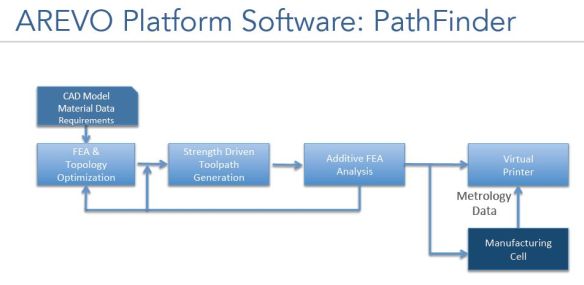

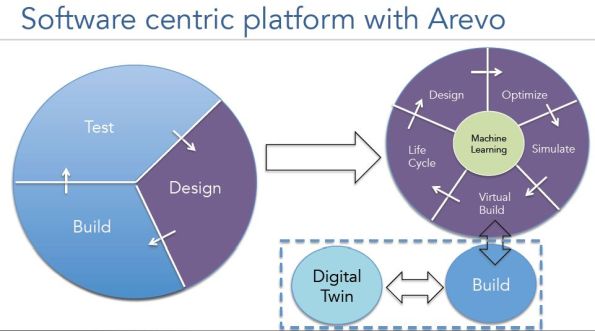

Программа Pathfinder

Часть «перспективы нетрадиционных композитов», о которой Миллер упоминает выше, - это инвестиции Arevo в цифровое проектирование и технологическое программное обеспечение. «Мы свернули весь рабочий процесс в программное обеспечение », - говорит Миллер. «Он может обеспечить полный трехмерный анализ детали и разработать оптимальную ориентацию волокна с помощью аддитивной FEA . (AFEA) модули. Наш успех во многом обусловлен программным обеспечением и моделированием производства деталей. Мы запускаем компьютерный дизайн с помощью нашего программного обеспечения для моделирования процессов, и оно показывает параметры процесса, включая температуру, путь печати, коробление . и усадка печатного материала , а также остаточные напряжения. Это позволяет нам по-настоящему понять и оптимизировать процесс, чтобы производить детали очень высокого качества ».

Он говорит, что свидетельством программного обеспечения Arevo является то, что свойства изготовленных деталей находятся в пределах 5% от смоделированных свойств, что, как отмечает Миллер, в основном сводится к уровню погрешности при испытательных измерениях. Он добавляет, что Arevo также использует машинное обучение . уникальным способом.

Демонстрация возможностей

Всего месяц назад компания Arevo продемонстрировала, по ее мнению, первый в мире велосипед, напечатанный на 3D-принтере . на мероприятии Sea Otter (19-22 апреля, Монтерей, Калифорния, США). «Нашей целью было продемонстрировать, чего можно достичь с помощью нашего программного обеспечения и процессов», - объясняет Миллер. «Мы работали с студией промышленного дизайна Studio West из Колорадо, чтобы разработать консольную конструкцию рамы велосипеда . . » Он отмечает, что Studio West хорошо известна в велосипедной индустрии, работая с некоторыми ведущими производителями. «Изначально они дали нам очень традиционный дизайн рамы», - говорит Миллер. «Но мы хотели показать, как Arevo может применять непрерывные волокна по-новому . , поэтому мы продолжали работать с ними в различных итерациях ». Он добавляет, что команда Arevo хотела оптимизировать жесткость и изгиб рамы велосипеда, а также продемонстрировать новую эстетику, возможную благодаря технологии аддитивного производства. «В результате мы получили очень уникальный дизайн велосипеда», - говорит Миллер. Рама велосипеда сделана на непрерывной буксировке 12K CF . и PEEK но Миллер говорит, что можно также использовать нейлон.

Рама велосипеда из композитного материала CF, напечатанная на 3D-принтере Arevo, легко адаптируется к широкому спектру продуктов на рынке велосипедов, включая электровелосипеды, грузовые велосипеды, лежачие, трехколесные, детские велосипеды, толстые велосипеды, BMX, круизеры и т. д. более. ИСТОЧНИК:Arevo.

Велосипедные рамы - не единственный пример того, чего добивается Arevo в аддитивном производстве композитов. «Небольшие компании, занимающиеся робототехникой, создают роботов с большими рамками . что мы помогаем облегчить за небольшую часть стоимости традиционных материалов », - говорит Мондезир. Arevo также выделяет применение крыльчатки и пропеллера . , где заявленные преимущества включают:

- Производство по запросу для управления стоимостью запасов.

- Более высокая эффективность по сравнению с металлической конструкцией

- Устойчивость к среде обслуживания

- Сложная геометрия невозможна при устаревшем производстве.

Путь к промышленному производству

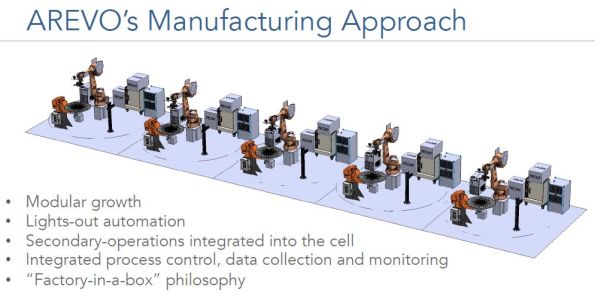

Миллер говорит, что первой целью на 2018 год является установка восьми производственных ячеек DED и наращивание мощностей для устранения отставания в производстве запасных частей . . «В этом году мы начнем отгрузку продукции в больших объемах», - утверждает он. Компания также работает со стратегическими клиентами над ключевыми приложениями и разработкой продуктов. «Наша третья основная цель - продолжить совершенствование процесса осаждения . чтобы увеличить скорость при сохранении качества и урожайности », - говорит Миллер. «Мы также продемонстрируем детали с разными волокнами и жгутом». . » Он говорит, что с помощью процесса DED можно обрабатывать буксировку различной формы и диаметра, до 24 тыс. Буксиров. «Мы можем печатать из PEKK, PAEK, PPS, а также из стекла и арамидного непрерывного волокна», - добавляет Миллер.

А как насчет печати с помощью проволоки и волоконной оптики для многофункциональных композитных конструкций ? ? «По сути, это было бы для нас просто еще одним волокном», - говорит Миллер. До сих пор демонстрации этой возможности проводились в лабораторных условиях. «Мы изучаем интеллектуальную собственность и постоянно ведем исследования и разработки в этой области», - добавляет он.

«Ничто не мешает нам использовать несколько жгутов и / или лент , - утверждает Миллер. «И на самом деле нет ограничений до какого размера мы можем напечатать. Мы делаем деталь размером 2,5 x 1,5 м для аэрокосмической компании, а также рассматриваем возможность совместного использования нескольких роботов . Компания разработала свои производственные ячейки DED так, чтобы они были модульными, с возможностью интегрировать второстепенные операции, такие как отделка, для производства высококачественных поверхностей.

Мы также можем установить наши печатающие головки на любых промышленных роботов, чтобы наша технология могла быть интегрирована в существующий процесс . или совершенно новые процессы ». Он отмечает, что Arevo «не занимается принтером, но эта адаптивность открывает некоторые возможности. Компания имеет 55 патентов . выданные, ожидающие рассмотрения или заявки в процессе.

А как насчет генеративного дизайна? Считает ли Arevo себя игроком, помогающим реализовать этот новый подход к дизайну и производству? «Генеративный дизайн сильно отличается от того, что мы делаем, потому что он может привести к созданию сложных в производстве конструкций, что приводит к увеличению затрат», - отвечает Миллер. «Наш подход состоит в том, чтобы включить оптимизацию производства впереди ».

Смола

- Производство углеродного волокна и детали из углеродного волокна:каковы основы?

- Замена алюминиевых деталей углеродным волокном, напечатанным на 3D-принтере

- 2018:Одиссея IMTS

- AON3D, Astrobotic для отправки на Луну деталей, напечатанных на 3D-принтере

- Снижение стоимости материалов для 3D-печати из непрерывного волокна

- Alltec выходит на рынок Северной Америки

- Covestro запускает производство термопластов из непрерывного волокна Maezio

- Непрерывное производство волокна (CFM) с использованием композитов moi

- Композитные материалы для 3D-печати с непрерывным волокном

- Программное обеспечение повышает точность деталей, напечатанных на 3D-принтере