Инновационные композиты для открытия новых рынков

Хотя основой компании, безусловно, является намотка нитей накала, CompoTech внедрила этот процесс в новые области применения с помощью намотки на шпильках, перемотки и инновационных концепций инструментов и материалов. Результатом является плавность процесса, который часто достигает нового уровня производительности за счет гибридизации, например, с металлами и методами производства, такими как 3D-печать и собственная версия автоматической укладки волокна (AFL).

CompoTech производит детали для широкого спектра применений, включая промышленное оборудование (вакуумный захват в сборе, вверху слева) и сельскохозяйственное оборудование (штанга опрыскивателя, вверху справа) с производственных мощностей в Сушице, Чешская Республика (внизу). ИСТОЧНИК:Bilsing Automation (захват, вверху слева), Hardi International (распылительная штанга, вверху справа) и CompoTech.

Компания CompoTech (Сушице, Чешская Республика) была основана в 1995 году Ондреем Угером и Витеком Спрдликом, ныне директором по исследованиям и разработкам и техническим директором компании соответственно. «Изначально они построили машину для намотки волокон для производства валов весла для байдарок и каноэ, в которой была интегрирована собственная технология осевой намотки волокон 0 °», - объясняет директор по развитию бизнеса CompoTech Хамфри Картер. «Теперь это основная компетенция. Мы показали, что эта конструкция обеспечивает более прочные и жесткие конструкции с более высоким сопротивлением короблению волокон ».

Компания также разработала возможность наматывать цельные композитные обручи для соединений. Они используются в деталях, от лонжеронов дельтапланов до карданных валов и промышленных компонентов. «CompoTech разрабатывает машины и управляющее программное обеспечение, - говорит Картер. «Поскольку мы полностью контролируем процесс, мы можем лучше оптимизировать дизайн. Мы разрабатываем технологические процессы в соответствии с критериями проектирования и можем сделать их доступными для наших технологических партнеров, а также дизайнеров и производителей композитных материалов. Например, мы передали лицензию на эту технологию компании Southern Spars / North Marine Group ».

CompoTech наматывает волокно вокруг штифтов (слева) для создания структур

со встроенными разъемами (справа). ИСТОЧНИК:CompoTech

Конструирование станков

В настоящее время в компании работает около 50 человек, почти половина из которых занимается проектированием и проектированием. Он также имеет прочные связи с Чешским техническим университетом (CTU) в Праге, а также с Университетом Западной Богемии (Пльзень, Чешская Республика). Компания CompoTech разработала композитные решения для широкого спектра применений, включая штанги для сельскохозяйственного опрыскивателя, валы для наконечников ветряных лопастей, велосипедные рамы и колеса, трубы и рамы для автомобильных захватных приспособлений и легкие портальные компоненты для лазерных резаков и станков с ЧПУ.

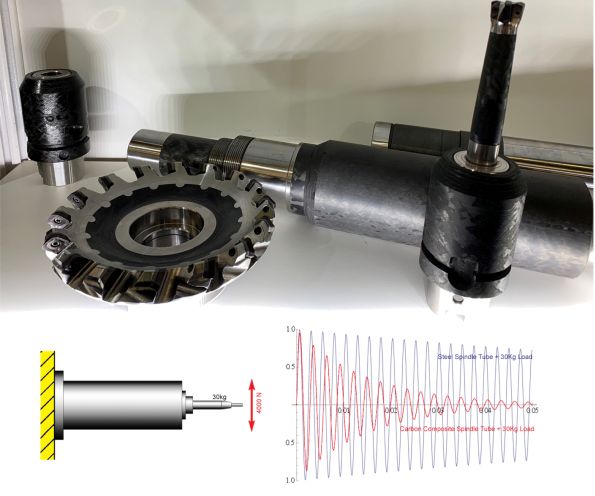

«Мы работаем с начала 2000-х годов в секторе промышленности и станкостроения, поскольку он широко распространен в Чешской Республике», - поясняет Картер. «Это очень консервативная отрасль, которая не знает композитов. Таким образом, мы ходим на выставки станков и обучаем их ». В этой отрасли промышленности уже известно, что вибрации от ускоряющихся деталей и от поверхностей резания, таких как фрезерные зубья, вызывают снижение точности обработки и стойкости инструмента. CompoTech объясняет, что гармоники режущего инструмента - его вибрация, зависящая от массы, жесткости и приложенных нагрузок / сил - часто являются ограничивающим фактором в производительности и производительности. Не так хорошо известно, что пластик, армированный углеродным волокном (CFRP), может использоваться в конструкции машин и держателей инструментов для уменьшения массы и увеличения жесткости по сравнению со сталью. CompoTech сообщает о снижении веса на 25% и увеличении жесткости на 200% (400 ГПа достигается с однонаправленным волокном) соответственно. Это два основных способа увеличить собственную частоту конструкции и предотвратить резонанс. Это когда конструкция вибрирует сама по себе, что усугубляет проблемы для уже подверженных вибрации вращающихся частей и механизмов с регулируемой скоростью.

CompoTech использует углепластик и дополнительные демпфирующие материалы для уменьшения веса и увеличения жесткости и демпфирования по сравнению со сталью для предотвращения вибрации. Их технология также снижает смещение станка, что улучшает производительность и производительность обработки. ИСТОЧНИК:CompoTech

«Использование нашего процесса для углепластика также снижает смещение станка по сравнению с композитами, изготовленными в автоклаве, поскольку мы создаем меньшее тепловое напряжение», - добавляет Картер. «Держатели инструментов часто представляют собой длинные тонкие балки, которые со временем могут меняться в зависимости от их конструкции и состава материала. Затем это влияет на относительное положение инструмента, снижая его точность ».

В области демпфирования CompoTech вышел за рамки свойств, присущих волокну и полимерным композитам, и стал пионером в использовании других материалов, обеспечивая в 12-20 раз более эффективное демпфирование, чем сталь, непосредственно противодействуя вибрации и ускоряя ее разрушение (см. График выше). «У нас более десяти лет опыта в разработке демпфированных композитов для достижения желаемых свойств и рабочих характеристик», - говорит Картер. Одним из примеров является новая конструкция патрона для заготовки, в которой требуется гораздо меньшее усилие зажима по сравнению со стальным патроном. Другой - модифицированное приспособление для точения корпуса турбины низкого давления (ТНД) авиационного двигателя, сделанное из труднообрабатываемого сплава Inconel 718. Компания CompoTech, разработанная в рамках проекта INTEFIX, финансируемого ЕС, разработала кольца из углепластика для замены металлических колец, используемых в качестве локаторов в приспособлении. В результате не было потери жесткости или функциональности, улучшилось поведение детали и повысилась производительность обработки. Фактически, приспособление было сделано интеллектуальным, способным адаптировать зажим заготовки по мере необходимости во время процесса.

CompoTech разработал , в сотрудничестве с CTU, KIMM и Samyang Reduction Gear, гибридная коробка передач из металла и композитного материала для электромобилей и валы шестерен, обеспечивающие уменьшенный вес и сниженный уровень шума. ИСТОЧНИК:CompoTech

CompoTech также ведет постоянную работу над гибридной коробкой передач из металла и композитного материала для электромобиля, стремясь снизить массу на 25 процентов, а также снизить уровень шума за счет увеличения собственной частоты и демпфирования. Этот проект (с 2016 г. по октябрь 2019 г.) осуществляется в сотрудничестве с Чешским техническим университетом (CTU) в Праге, Корейским институтом машин и материалов (KIMM, Тэджон, Южная Корея) и Samyang Reduction Gear Co. Ltd. (Инчхон, Южная Корея). Основной корпус редуктора будет композитным с металлическими вставками для опорных поверхностей. КомпоТек спроектировал и изготовил верхний и нижний картер коробки передач, а также валы шестерен. Все они состоят из нескольких частей, скрепленных клеем. CTU провела испытания и анализ КЭ, а корейские партнеры по проекту предоставят технические спецификации и завершат, соберут и протестируют коробки передач.

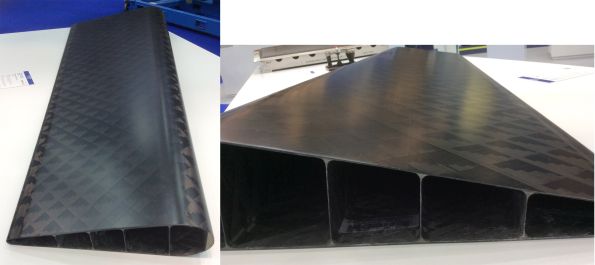

CompoTech разработал цельный элерон с намоткой из волокон и продольными ребрами жесткости - вместо обычных ребер переборки, препрега и клеевого соединения - в результате получается легкая, устойчивая к расслоению структура, особенно на задней кромке.

ИСТОЧНИК:Джинджер Гардинер, CW на JEC 2019

Устойчивые к расслоению элероны

Картер объясняет, что большая часть исследований и разработок CompoTech для станков затем применяется в новых приложениях, таких как элероны для учебно-тренировочного реактивного самолета L-39NG Aero Vodochody AEROSPACE (Одолена Вода, Чешская Республика). «Это сложное приложение с очень высоким давлением на задней кромке», - говорит он. Помимо полетных нагрузок, вооруженная версия самолета испытывает волны давления при пуске крылатых ракет. «При использовании традиционной композитной конструкции на задней кромке элеронов происходило расслоение», - отмечает Картер. «Мы устранили все адгезионные соединения и вместо этого создали цельную структуру, используя намотку мокрой нити и совместное отверждение. Мы потратили месяцы на разработку дизайна и этапов процесса. Во-первых, наша роботизированная намоточная машина используется для намотки волокон накаливания на четыре балки коробчатого сечения, которые образуют лонжероны элеронов. Это трапеции, а затем D-образные формы на передней и задней кромках ». На заднюю кромку также надета отдельная деталь для создания более аэродинамической поверхности.

«Затем мы соединяем все эти детали на их оправках вместе и перематываем, чтобы создать внешние поверхности поверх продольных ребер», - продолжает Картер. Вся конструкция помещается в вакуумный мешок и отверждается при комнатной температуре с последующим отверждением при 90 ° C.

Этот проект - хороший пример того, как мы работаем с заказчиком, разрабатывая техпроцесс и дизайн. Наша идея не в том, чтобы массово производить элероны или другие детали. Мы будем производить машины, а наши клиенты будут наматывать детали ». Элерон уже летает, и у Aero Vodochody есть четырехлетний срок выполнения заказов на учебно-тренировочные самолеты L-39NG.

В целом, процесс мокрой намотки CompoTech основан на точности, в основном на создании буксирного ремня «на лету». «В основном мы используем эпоксидные смолы, отверждаемые при температуре 100 ° C», - говорит Картер. «Для приложений, требующих более высокой Tg, таких как некоторые скважинные инструменты, которые мы производим для использования в нефтегазовой промышленности, мы можем отверждать при 140 ° C».

Примеры 3D ячеистые композиты для высокой осевой жесткости, толстых деталей и деталей со сложным сечением. ИСТОЧНИК:CompoTech

Новые процессы

Трехмерный ячеистый композит (3Dc) - это название компании CompoTech для серии процессов, которые позволяют производить композит с трехмерным армированием. В результате получается поперечное сечение с ячеистым видом, эта конструкция обеспечивает высокое содержание волокон в осевом направлении в направлении x, соединенных с волокнами в направлениях y и z, которые образуют стенки ячеек. Мы создали этот процесс для толстых деталей, требующих очень высокой осевой жесткости », - говорит Картер. Эта жесткость создается за счет очень высокого содержания волокон 0 ° (осевого). Стенки ячеек также несут поперечную нагрузку по секции через стенки ячеек и позволяют реализовать более интересные секции, такие как Т-образный паз, показанный выше.

Компания также производит 3D-печать оправок и опор для удовлетворения требований к кручению и собственной частоте без использования более толстых ламинатов. «Это еще один проект с CTU, - говорит Картер, - где мы разрабатываем автоматизированное внутреннее проектирование конструкций». Он отмечает, что обмотка из термопластичного композита набирает обороты. «Это наш следующий шаг - объединить нашу обмотку из термопласта с 3D-печатью и использовать фальцовку для создания инновационных инструментов для формования композитов, а также конструкций станков».

CompoTech использует гибридные процессы для создания жестких и легких портальных конструкций из углепластика, которые повышают точность и скорость станка. ИСТОЧНИК:CompoTech, Eagle Laser.

Смола

- AT&T и Tech Mahindra совместно работают над новой платформой искусственного интеллекта с открытым исходным кодом

- CompositesWorld SourceBook 2022

- Новые походные ботинки Salewas из термопластичных композитов

- CEAD запускает новый робот-экструдер E50 для больших 3D-печатных композитов

- Композиты как подкрепления авто-тела

- Новые технологии и рынки на мероприятии World of Filament Winding

- Консорциум термопластичных композитов IRG CosiMo представляет новые объекты

- Green Science Alliance Co. Ltd. производит новые композиты наноцеллюлозы

- Высокопроизводительные композиты в Израиле

- Nèos International открывает новый штаб-квартиру по производству композитных материалов в Великобритании