Промышленная печать на композите из непрерывного волокна в Делфте

3D-печать непрерывных композитов, армированных волокном, продолжает расширяться и развиваться. С тех пор, как Markforged анонсировал непрерывный волоконный 3D-принтер Mark One в 2014 году, появилось много новых компаний и разработок. Я написал о многих из них в блогах и буду продолжать изучать быстро развивающийся ландшафт и игроков для CW читатели.

Компания CEAD (Делфт, Нидерланды) была представлена в статье Карен Мейсон в марте 2019 года «Внедрение непрерывной 3D-печати в производство». В этом блоге я подробно рассказываю о своих интервью с соучредителем Маартеном Логтенбергом, в том числе о том, почему компания продает экструдер отдельно, и о видении компании будущего непрерывной печати на волокнах.

Печать с непрерывным волокном и без него - в одном отпечатке

Наряду с Логтенбергом, CEAD был основан Лукасом Янссеном. Они были половиной команды, которая основала голландскую компанию по производству 3D-принтеров Leapfrog. «Мы сделали много различных машин для 3D-печати для промышленности», - говорит Логтенберг. «Я заглядывал в рынок и чувствовал, что крупномасштабная печать материалами, подходящими для действительно промышленного применения, отсутствует. Вам нужно больше прочности по сравнению с одним только термопластом ». Это то, что дает печать с использованием непрерывного волокна. «Итак, мы разработали собственную технологию, которую запатентовали, - продолжает он.

«Мы по-прежнему видим потребность в печати с короткими волокнами и без волокон». Вот почему CEAD Непрерывное производство волоконных добавок (CFAM) технология позволяет печатать с непрерывным волокном и с прямой экструзией из неармированных или армированных короткими волокнами гранул в одном отпечатке . «Нам не нужно менять печатающую головку», - объясняет Логтенберг. «Мы помещаем непрерывное волокно в середину расплава, поэтому оба материала экструдируются одновременно. Но они используют разные системы привода. непрерывное волокно проталкивается через печатающую головку, но предварительно пропитывается для обеспечения качества ».

По словам Логтенберга, прямая экструзия гранул / гранулированных материалов, уже являющаяся стандартной для композитных материалов, получаемых литьем под давлением и формованных поверх друг друга, а также композитов с прямым прессованием из длинноволокнистых термопластов (DLFT), дешевле для промышленного производства. «Эти материалы необходимо сушить предварительная печать, и мы разработали нашу собственную сушилку, которая подключена к машине CFAM ».

Как и в случае сформованных сверху термопластичных композитов, для каждого отпечатка один и тот же полимер используется как в предварительно пропитанной непрерывной нити, так и в неармированной или армированной короткими волокнами прямой экструзии. Компания переработала широкий спектр полимеров, включая АБС, ПК, PEEK, PET, PLA и PP. Сейчас они изучают ПЭКК и легкоплавкий ПАЭК.

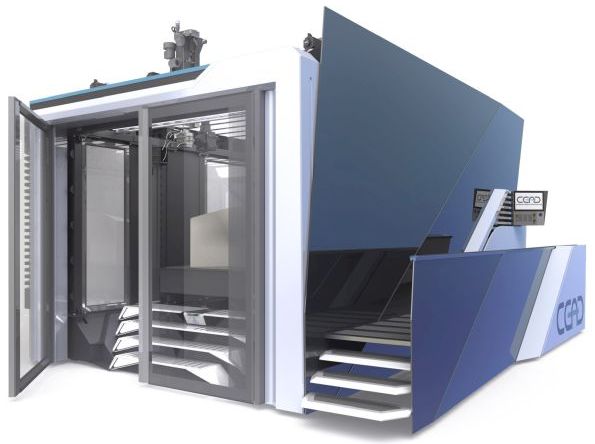

CEAD предлагает меньшая экструзионная головка для роботизированного манипулятора (вверху) и его портальная машина CFAM Prime (внизу) с объемом сборки 4 м x 2 м x 1,5 м.

ИСТОЧНИК:CEAD

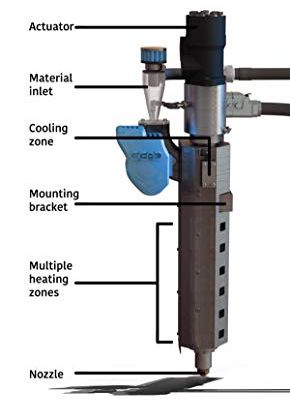

Зоны нагрева и портал по сравнению с роботом

В настоящее время CEAD предлагает робот-экструдер с четырьмя зонами нагрева и портальный CFAM Prime . машина с рабочим объемом 4 на 2 на 1,5 метра и 10 зонами нагрева в экструдере. «Мы начали разработку в 2017 году», - говорит Логтенберг. «Печатающая головка основана на одношнековом экструдере, обычно используемом для литья под давлением. Вам нужны зоны для постепенного нагрева материала, чтобы вы могли применить большое давление (50-60 бар), необходимое для выдавливания такого большого количества материала. Гранулы переносятся в ствол, где они плавятся, затем вы сжимаете и толкаете. Если нагреть слишком быстро, в экструдере не будет создаваться давление ».

Зачем продавать экструдер / печатающую головку отдельно? «Заказчикам также нужен был экструдер меньшего размера для манипулятора-робота, чтобы строить свои собственные машины, но без использования непрерывного волокна, а только для прямой экструзии», - говорит Логтенберг. Тогда зачем использовать портал для CFAM Prime? Короткий ответ:точность и скорость. «Роботы действительно хороши в относительной точности, - объясняет он, - но то, как они прибывают в точку B из точки A, неточно. С помощью 3D-печати вы должны двигаться непрерывно с точностью для создания качественной готовой детали ».

«Другой вопрос - это скорость», - продолжает он. «Мы хотели получить высокую производительность для промышленного производства, но при этом с высоким разрешением. Роботизированная рука, использующая наш экструдер, может двигаться со скоростью 4 м / мин, что очень быстро для робота, но портальная машина может двигаться со скоростью 60 м / мин . »

Хотя портал обеспечивает скорость, экструдер на манипуляторе по-прежнему предлагает многоосевую печать . . «Мы заинтересованы в использовании многоосевой печати, чтобы преодолеть текущую проблему со свойствами Z-направления (типичными для печати в виде срезов)», - признает Логтенберг. «Сначала мы разработали портальную систему, но теперь у нас есть новая система управления от Siemens, которая предлагает такое же управление на роботизированной руке. Итак, мы разрабатываем 5-осевые станки . Портальная система по-прежнему работает быстрее, но эта новая система предлагает действительно многоосное размещение ». Он предполагает объединить две системы, аналогично конфигурации 5-осевых фрезерных станков с ЧПУ.

Машина CFAM Prime с закрытой камерой (внизу ).

ИСТОЧНИК:CEAD

Охлаждение и контроль

Одна из проблем 3D-печати - контроль усадки . пластиковой матрицы. Хотя в CFAM Prime изначально использовался инфракрасный (ИК) нагрев, управляемый с помощью тепловизионных камер, Логтенберг допускает, что эта система обеспечивала неравномерный нагрев при печати сложных форм. «Мы по-прежнему использовали закрытую камеру для печати и в настоящее время разрабатывают платформу для печати с подогревом ," он говорит. «Это обеспечит более равномерный нагрев, и мы по-прежнему будем использовать тепловизионные камеры для наблюдения за системой и управления ею. Если вы напечатаете одну и ту же деталь дважды с интервалом в шесть месяцев, у вас будет одинаковый температурный профиль и условия в камере печати ».

Логтенберг отмечает, что CFAM Prime выдавливает так много материала, что в нем остается много энергии. «Поэтому трудно охладить его достаточно быстро, чтобы отпечаток был устойчивым. Вам нужно охладить слои, чтобы они оставались стабильными при печати », - добавляет он. Как достигается такое охлаждение? «Использование принудительного воздуха и его частого использования», - говорит Логтенберг. Он отмечает, что добавление тепла в платформу для печати и закрытую камеру для печати является частью контроля коробления. «Вы кладете горячие слои поверх холодных. Но вы хотите, чтобы температура материала материала превышала его Tg, которая для некоторых материалов составляет более 150 ° C, но при этом он стабилен для печати поверх ». Логтенберг отмечает, что даже при этом процессе в детали всегда будет некоторое тепловое напряжение. «Вы можете выполнить несколько шагов постобработки, чтобы снять напряжение с детали».

Робот-экструдер с несколькими зонами нагрева.

ИСТОЧНИК:CEAD

CEAD использует системы Siemens для управления своими машинами. «Они хорошо продуманы и могут решить сложные проблемы, связанные с процессом и материалами», - поясняет Логтенберг. CEAD написал собственное программное обеспечение за системой Siemens, чтобы обеспечить простой пользовательский интерфейс. «Станок работает с кодом G, который также является стандартом для промышленных фрезерных станков», - отмечает он. «Это дает свободу программирования деталей. Он может использовать слайсеры с открытым исходным кодом, а также Siemens NX - мощный программный инструмент ».

Логтенберг говорит, что заказчик может выбирать, насколько сложным он / она хочет идти. «Наш подход очень открытый , позволяя использовать различные виды программного обеспечения для печати. Поэтому, если клиент хочет очень упрощенную печать, вы просто нажимаете кнопку. Но также можно использовать более продвинутое программное обеспечение. Однако тогда заказчик должен знать, как это использовать. Наше видение состоит в том, чтобы позволить людям решать, что они хотят использовать, а затем мы их поддерживаем . . » Логтенберг отмечает, что CEAD продает компаниям, а не потребителям. «Так что у нас есть возможность предоставить больше поддержки».

Печатные детали и свойства

«Вы можете почувствовать разницу в деталях, напечатанных из непрерывного волокна, по сравнению с деталями, напечатанными из рубленого волокна», - отмечает Логтенберг. «Но мы еще не тестировали свойства». Это следующая задача, когда разработка и первоначальный запуск машины завершены. «В этом году мы будем работать над полным описанием материалов и разработкой таблиц данных с указанием прочности на сжатие, жесткости и т. Д. Для каждой комбинации материалов», - добавляет он.

Определение пустот и объема волокна также является частью этой работы по определению характеристик. «В настоящее время содержание клетчатки у нас не так велико», - признает Логтенберг. «Если вы используете гранулы рубленого волокна, у вас, например, 30% клетчатки по весу. Добавление непрерывного волокна добавляет к этому только 10%, потому что общий выход и объем большие ».

А как насчет уплотнения для уменьшения пустот? «Само сопло уплотняет слой», - говорит Логтенберг. «У вас должна быть правильная высота слоя по сравнению с шириной. Если у вас есть такое право, вы получите хорошее сцепление между слоями ». Он объясняет, что отношение высоты к ширине должен быть в правильном диапазоне, чтобы обеспечить силу сжатия в печатном слое и достаточное количество тепла для хорошего сплавления слоев. «Например, в печатном слое высотой 5 мм и шириной 5 мм почти не будет силы сжатия», - отмечает он. «Для слоя высотой 5 мм необходима ширина 10 мм».

CEAD постоянно улучшает качество печати CFAM Prime, - говорит Логтенберг. «Мы разработали множество внутреннего программного обеспечения для динамической печати». Он объясняет, что были проблемы в углах, потому что экструдер выталкивает материал, а машина должна замедлиться, чтобы повернуть направление. «Теперь мы решили эту проблему. Мы продолжаем совершенствовать отслеживание с использованием датчиков, динамики и температуры слоя, например, чтобы улучшить контроль процесса . . »

Печать сложных форм с помощью CFAM Prime.

ИСТОЧНИК:CEAD Instagram, март 2019 г.

Машины для судостроения и строительства

Логтенберг говорит, что в первую очередь промышленные производственные мощности CEAD Prime будут ориентированы на рынок судостроения, строительства и инфраструктуры, поскольку его печатные композитные детали достаточно хороши, чтобы их можно было напрямую использовать для конечного обслуживания. Действительно, его первые клиенты - Royal Roos . (Роттердам, Нидерланды), морская инженерная и строительная компания, и Poly Products (Веркендам, Нидерланды), производитель композитных материалов, работающий в морском, архитектурном, промышленном, развлекательном и транспортном секторах.

При этом CFAM Prime также используется для печати форм, особенно для морских конструкций. «Вот почему мы продолжили работу над роботизированной рукой, - говорит Логтенберг, - и мы добавили фрезерование с ЧПУ . , очень похожий на машину LSAM [от Thermwood], но немного меньше и дешевле ».

«В ЕС темпы строительства морских судов снижаются», - говорит он. «Поскольку рабочая сила очень дорогая, производство отправляется в Китай. Итак, мы пытаемся создать способ соревноваться. Мы также смотрим на другие рынки, такие как автомобильная, аэрокосмическая и другие транспортные услуги ».

Реакция на рынке судостроения и строительства была положительной. «Мы выполняем множество проектов, чтобы показать, на что способна машина, - говорит Логтенберг. «После запуска прошлой осенью продажи были медленнее, чем нам хотелось бы. Но сейчас все идет хорошо, ускоряющиеся проекты и машинные разработки ».

Для этих новых рынков CEAD исследует новые материалы. Например, он тестирует материал от SABIC на огнестойкость . и поговорили с производителями поездов . Благодаря возможности печати на непрерывном волокне CFAM можно также использовать для печати с помощью проволоки и / или датчиков ? «Мы изучаем это», - говорит Логтенберг. «Мы работаем с компанией, чтобы встроить стальную фибру , который также является проводящим ».

Видение будущего

Многие в индустрии традиционных композитов задаются вопросом, как композиты с непрерывным волокном, напечатанные на 3D-принтере, могут конкурировать с традиционными композитами, когда они имеют такое низкое содержание волокна и такой высокий потенциал расслоения между напечатанными слоями. «Безусловно, прочность в z-направлении - одна из самых сложных задач для 3D-печатных композитов», - соглашается Логтенберг. «В настоящее время мы не конкурируем с традиционными композитами. Мы верим, что в будущем сможем конкурировать с традиционными композитами, потому что наше производство полностью автоматизировано, но нам предстоит пройти долгий путь. Сейчас это дополнение к существующим методам производства, обеспечивающее гибкость и открывающее возможности для проектирования и производства ».

Машина CFAM Prime при запуске в 2018.

ИСТОЧНИК:CEAD

Смола

- Понимание композитной инженерии и углеродного волокна

- Экономика 3D-печати

- Невозможные объекты сотрудничают с BASF в области композитной 3D-печати

- Непрерывное производство волокна стирает грань между 3D-печатью и AFP

- Covestro запускает производство термопластов из непрерывного волокна Maezio

- Непрерывное производство волокна (CFM) с использованием композитов moi

- Композитный материал SD Mines продемонстрирован на конкурсе композитных мостов

- Композитные материалы для 3D-печати с непрерывным волокном

- Композитные материалы:где их найти на NPE2018

- Композитные материалы для 3D-печати:вводное руководство