Развитие аддитивного производства для использования анизотропии

Компания Anisoprint (Эш-сюр-Альзетт, Люксембург), основанная в 2014 году генеральным директором Федором Антоновым, является одной из растущих технологических компаний, продвигающих 3D-печать композитов с непрерывным волокном . . Тем не менее, он предпочитает, чтобы его называли пионером в отводе аддитивного производства (AM) от металлов . композитам.

«Направленные свойства композитов - это преимущество, а не недостаток», - говорит Антонов. «Однонаправленные композиты из углеродного волокна прочнее и легче металлов. Традиционное производство и AM на основе металлов рассматривают направленную анизотропию композитов как недостаток, который необходимо устранить. Но подход Anisoprint использует эту анизотропию, ориентируя и размещая волокна для точного соответствия структурным нагрузкам, значительно снижая вес детали, сохраняя при этом высокую прочность и жесткость ».

Повышение эффективности композитных материалов

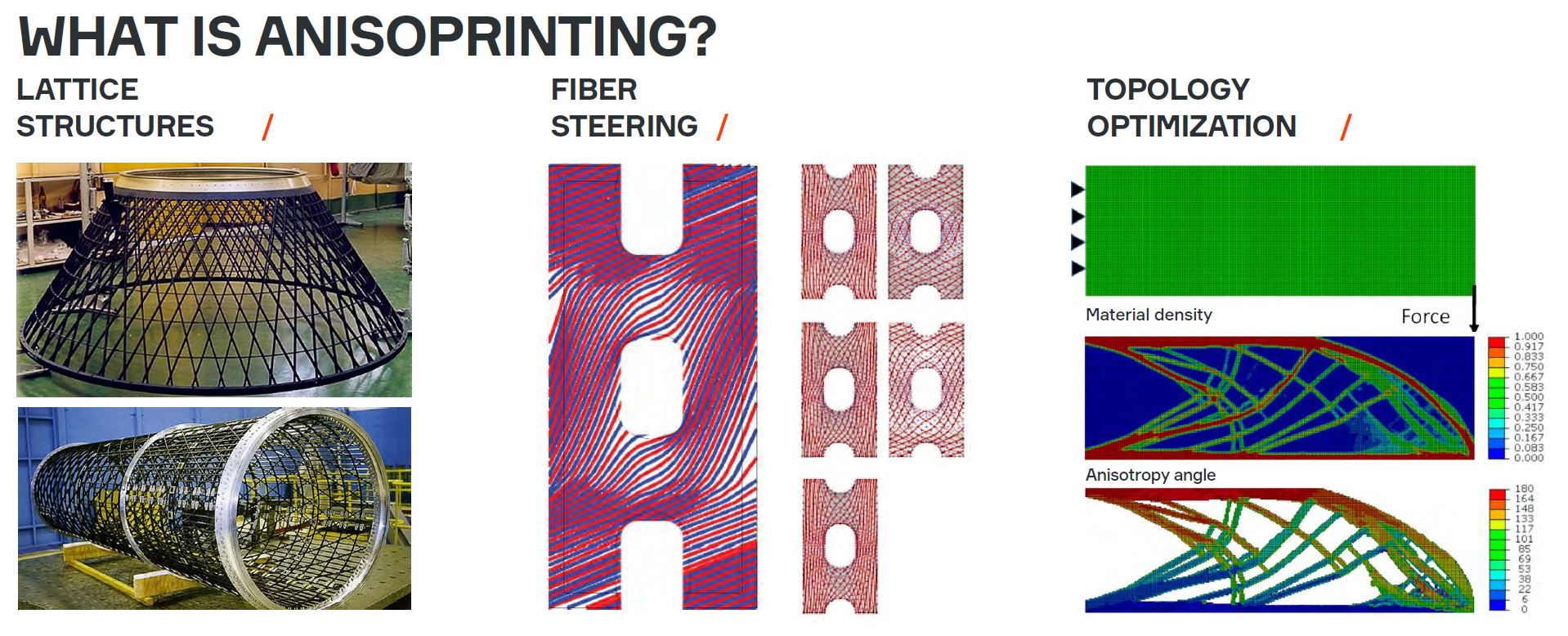

Антонов отмечает, что при производстве традиционных композитов обычно используются методы металлургической промышленности, включая квазиизотропные ламинаты, сверление отверстий и механические крепления. «Эти аннулируют преимущества в весе и производительности композитов », - говорит Антонов. «Технология анизопечати обеспечивает гораздо более быстрый и гибкий автоматизированный метод производства». Он также предлагает способ достижения более эффективных структур, которые теперь выводятся с помощью оптимизации топологии и генеративного проектирования . программное обеспечение.

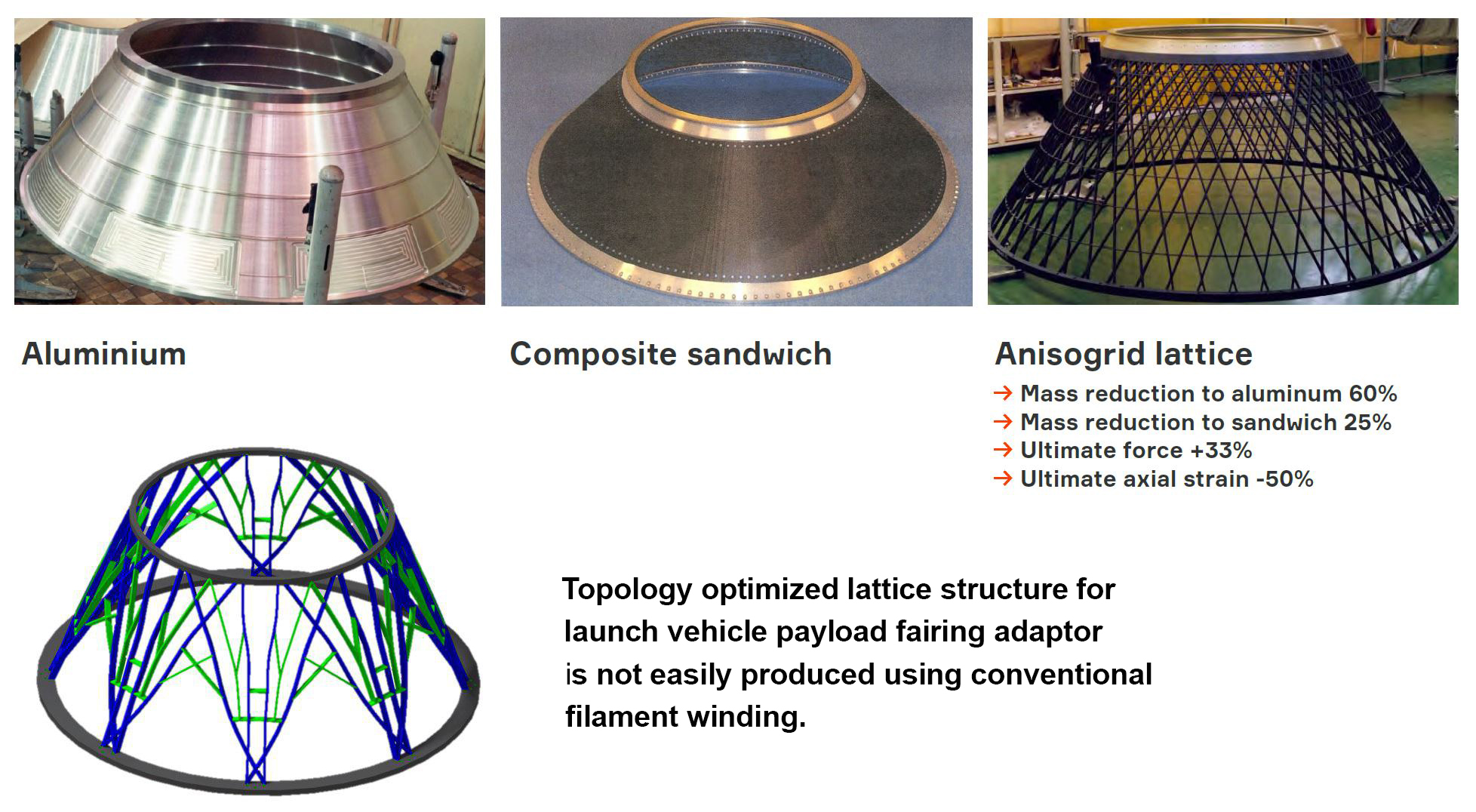

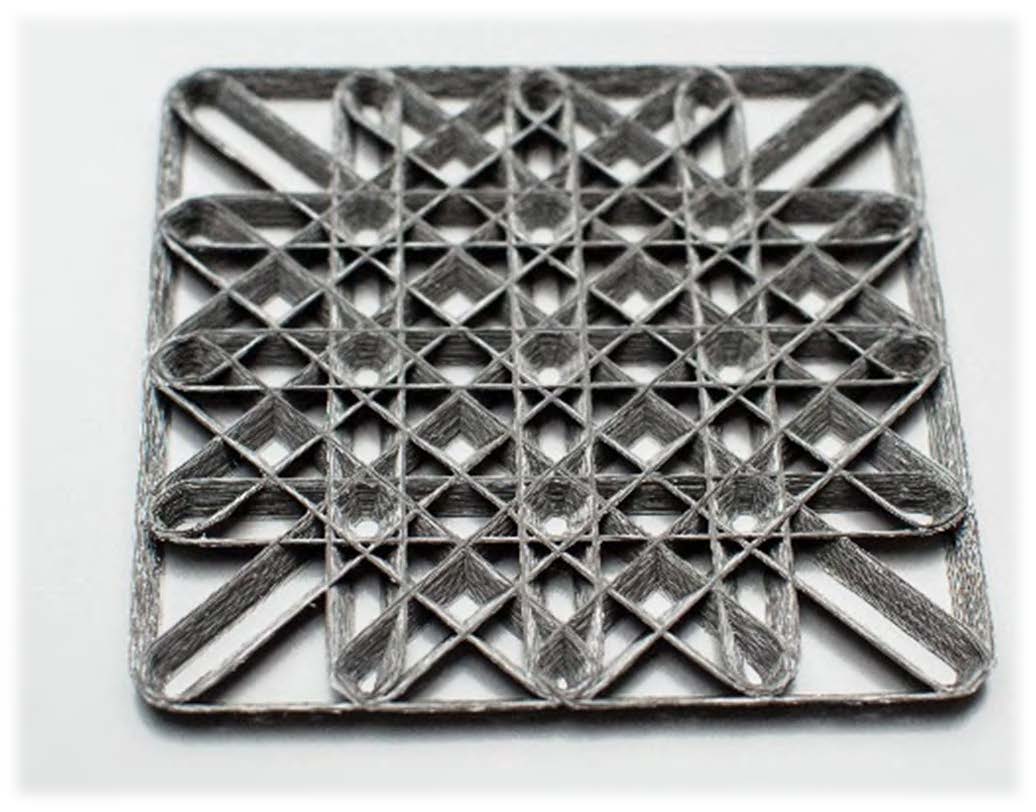

«Самые эффективные природные структуры, такие как деревья и кости, используют свойства направленности, ориентируя несущий материал в первую очередь по путям нагрузки», - утверждает Антонов. Однако такие типы структур с оптимизацией топологии сложно создать. Например, решетчатые конструкции, которые позволяют использовать прочные и легкие адаптеры для обтекателей для космических аппаратов, обычно производятся с использованием намотки накала. Однако версия с оптимизированной топологией , предлагая дополнительную экономию веса на 30% , уже нелегко производить с помощью обычных композитных технологий или более поздних технологий автоматической укладки волокон (AFP).

«Традиционные структуры намотки из анизотканых волокон достигаются за счет использования канавок в инструментах, а относительно низкая объемная доля волокна в ребрах позволяет их пересекать», - говорит Антонов. «Эти типы аниосеточных структур были нашей первоначальной целью. Но это не работает при использовании AFP, потому что объемное содержание волокон всегда постоянное, а пересечение ребер без разрезания волокон или локальных изменений толщины невозможно ».

(Примечание:дополнительные сведения об этом см. На https://www.researchgate.net/publication/321081593_Anisogrid_Payload_Adaptor_Structure_for_Vega_Launcher)

Волоконное рулевое управление

Управление волокном - это метод, который в настоящее время применяется для производства композитов с использованием AFP, который позволяет применять волокна по криволинейным путям - AFP традиционно использует прямые линейные пути. Управление волокном позволяет оптимизировать путь волокна и, таким образом, механический отклик композитной панели для обеспечения более высоких характеристик, чем у обычных ламинатов. В одном примере с помощью этого подхода создается композитная панель-подложка для солнечной батареи космического корабля, у которой первая собственная частота на 44% выше (минимизирует амплитуду вибраций и обеспечивает более быстрое демпфирование), чем у эквивалентной традиционной панели с прямыми путями волокон и той же массы. В качестве альтернативы можно получить панель меньшего веса при тех же частотных характеристиках.

Волоконное рулевое управление позволяет проектировать и производить такие детали, как структурные панели для сателлитов или компоненты высокоскоростных машин, с очень высокими характеристиками. Это повторяемый процесс, обеспечивающий высокое и стабильное качество и позволяющий создавать новые инновационные конструкции. Его также можно использовать для уменьшения веса при сохранении того же геометрического дизайна. ИСТОЧНИК | «Технология Fiber-Steering для современных композитных панелей» (исходная ссылка дана здесь, но больше не доступна через сервер esa-tec:http://www.esa-tec.eu/space-technologies/from-space/fibre-steering -технология-для-продвинутых-композитных-панелей /)

«Анизопечать - это комбинация решетчатых структур и управления волокном, которая используется для получения деталей с оптимизированной топологией», - говорит Антонов. «Это ключевая технология для печатных композитов. Например, как построить панель фюзеляжа коммерческого самолета с вырезами или отверстиями?

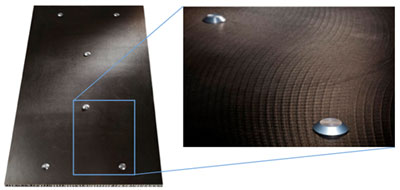

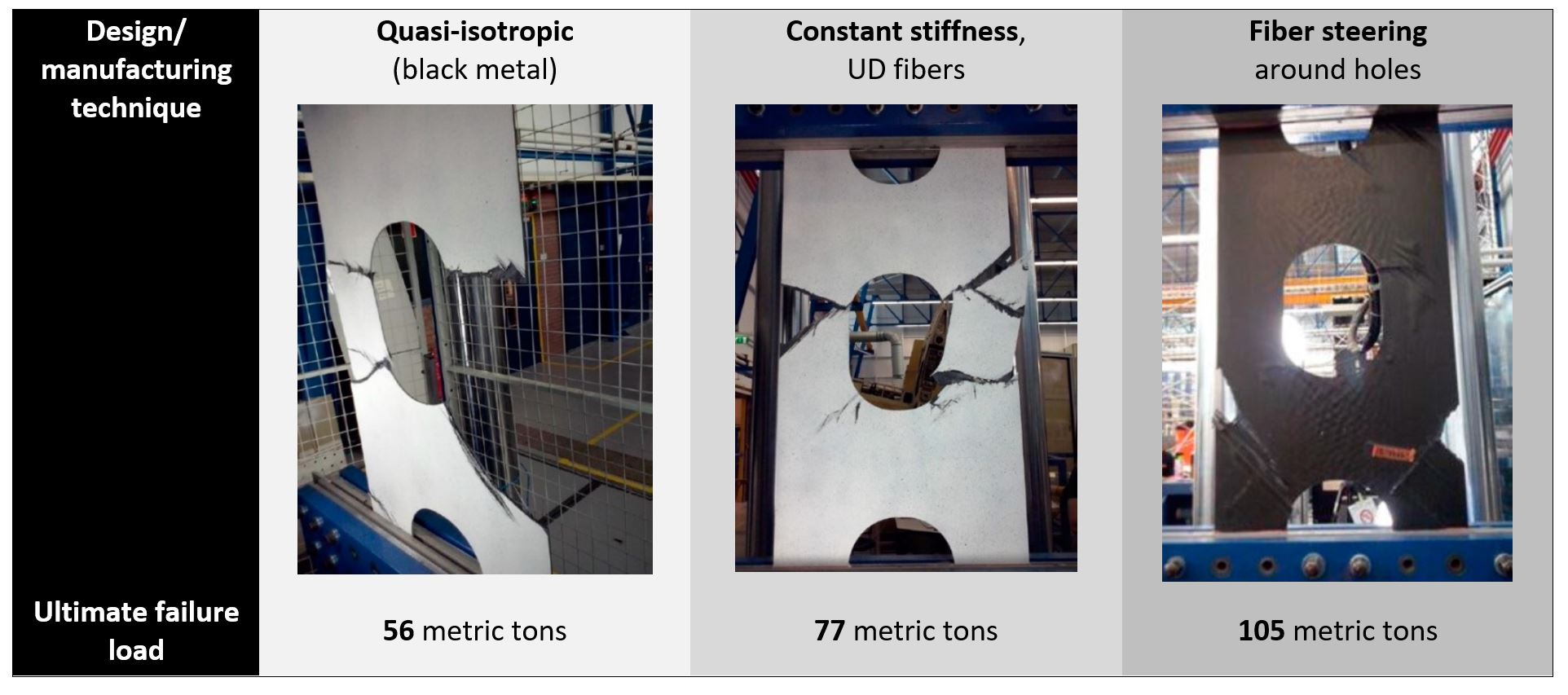

Он дает три различных метода, которые используются для производства композитных образцов одинаковой толщины и веса, каждый с отверстиями, обработанными на станке с ЧПУ (см. Таблицу ниже). Он отмечает, что при испытаниях на сжатие образец, изготовленный с помощью волоконного рулевого управления, имел предельную нагрузку сжатия вдвое больше, чем у квазиизотропного композита («черный алюминий»), и на 30% больше, чем у ламината UD с постоянной жесткостью. «Таким образом, управление волокном - мощный инструмент», - говорит Антонов. «Анизопечать будет двигаться в сторону управления волокном AFP, поскольку мы увеличиваем объем волокна и производительность, и AFP будет двигаться к нам с большей гибкостью.

«Гибкость», о которой говорит Анотов, - это мера того, насколько возможно разместить волокно вдоль любого пути в трехмерном пространстве. Arevo, другая компания, занимающаяся коммерциализацией трехмерной печати из непрерывного волокна, утверждает, что она обладает такой гибкостью. «Технология Arevo не сильно отличается от таких компаний AFP, как Coriolis, Automated Dynamics, Electroimpact и т. Д., - говорит Антонов. «Они просто уменьшили его в миниатюре и вместо тонкой и широкой ленты используют толстую и узкую ленту с лазерной головкой AFP. Все то же самое." Обратите внимание, что технология 3D-печати Arevo с самого начала была основана на роботах. Как изменится технология Anisoprint при переходе на роботизированные платформы?

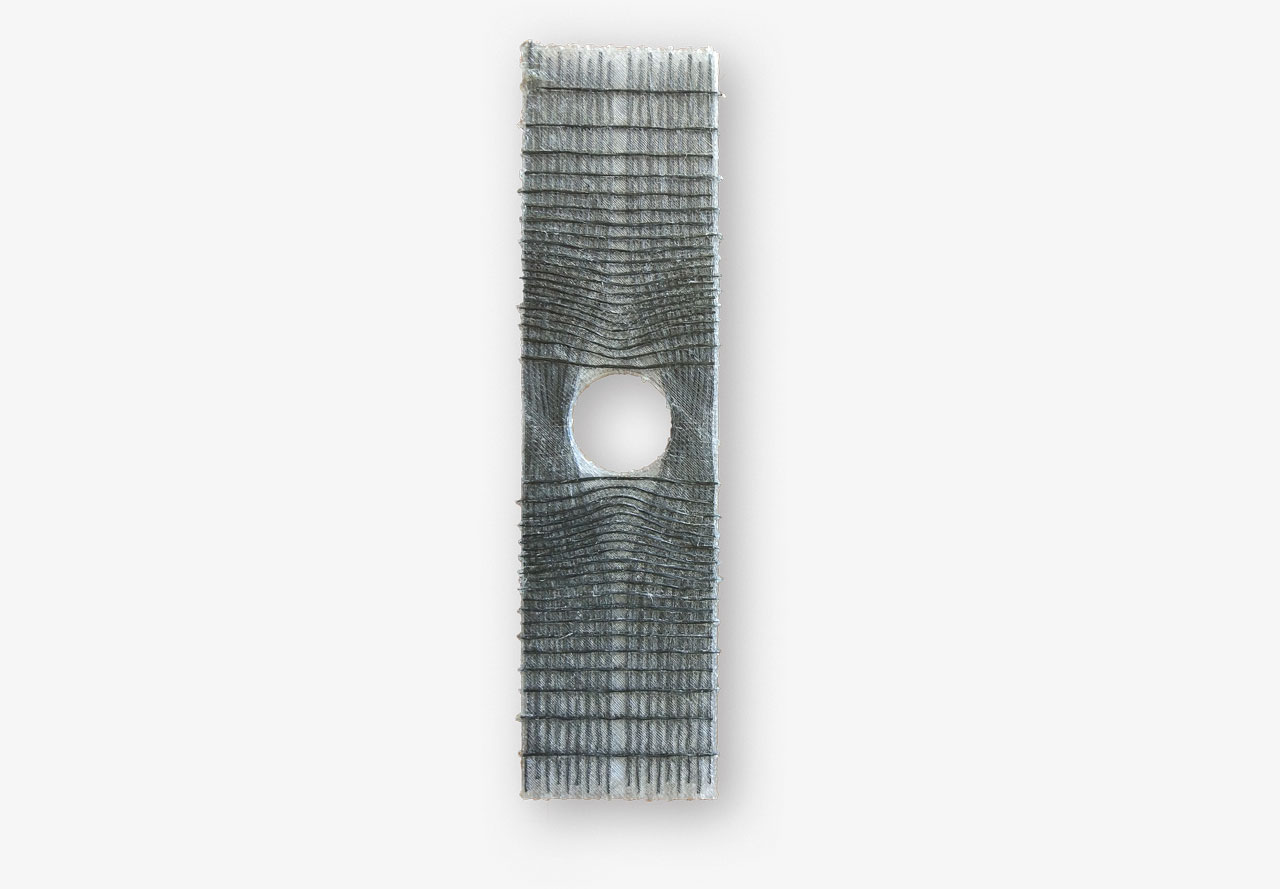

Пример напечатанного на 3D-принтере композитного образца Anisoprint с использованием волоконной системы управления.

История компании Anisoprint и подход TS-TP

Антонов и его соучредители (Андрей Азаров, Алексей Хазиев, Михаил Голубев и Зафер Гюрдаль) находились в новом университете в западной части Москвы под названием Сколковский институт науки и технологий (Сколтех), который был основан в 2011 году. В 2014 году Антонов работал над созданием нового центра Сколтеха по технологиям композитов и начал разработку 3D-печати. Директором центра композитов в то время был Зафер Гюрдаль, который ушел в 2015 году, вернувшись в Центр Макнейра в Университете Южной Каролины. Последняя теперь известна своими исследованиями и разработками в области композитных материалов и 3D-печати из непрерывного волокна.

«Мы решили отделиться от Сколтеха, когда Зафер Гюрдаль ушел, - объясняет Антонов. «К лету 2015 года мы разработали прототип печатающей головки CFC. Нашей следующей целью было разработать настольный принтер».

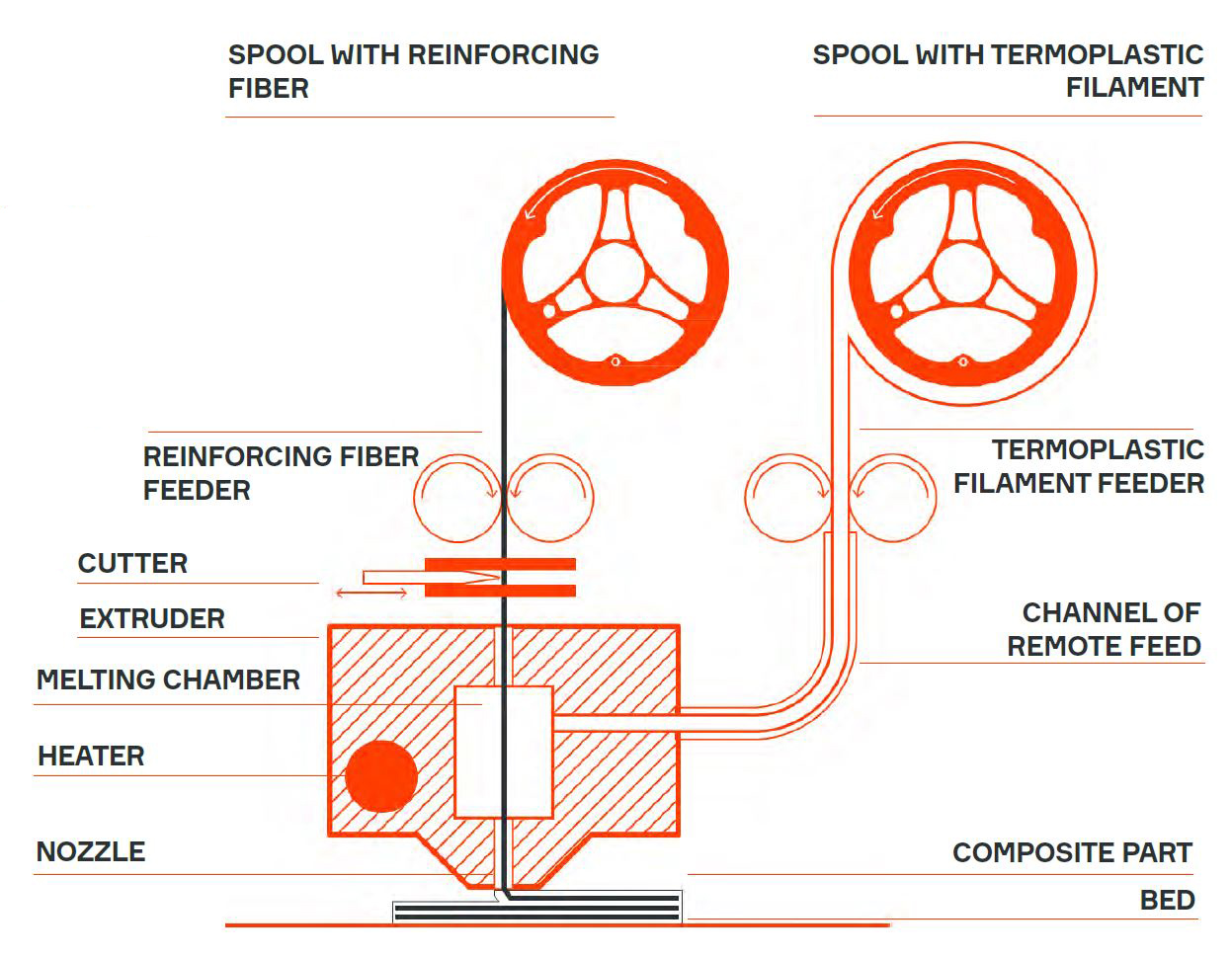

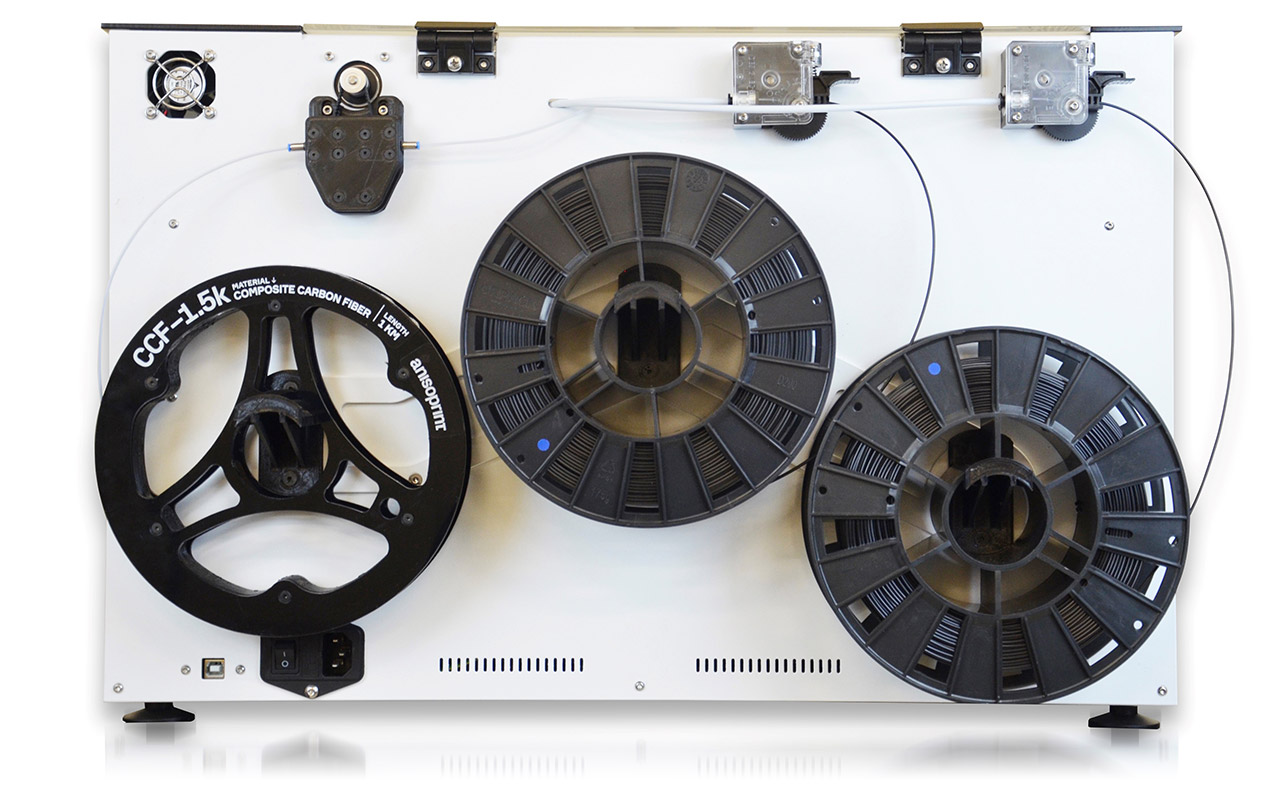

Anisoprint представила свой настольный принтер Composer в 2017 году. Подобно принтерам Markforged с непрерывным волокном, Composer Anisoprint использует два сопла:одно для армирования непрерывным волокном, а другое - для пластиковой матрицы. Размещенный в стеклянной камере для печати, стеклянная платформа для печати Composer может нагреваться до 120 ° C, что позволяет свести к минимуму эффект усадки. В настоящее время он доступен в двух размерах:

- A3 (420 на 297 на 210 миллиметров)

- A4 (297 х 210 х 147 миллиметров)

При стандартном диаметре сопла 0,4 миллиметра скорость печати Composer составляет 10-80 миллиметров / секунду без армирования и 1-20 миллиметров в секунду с непрерывным армированием волокном. Anisoprint может экструдировать многие пластмассы, включая PLA, PETG, ABS, нейлон и ПК. Он может усилить их с помощью материалов из композитного углеродного волокна (CCF), а недавно выпустил материал для печати из композитного базальтового волокна (CBF).

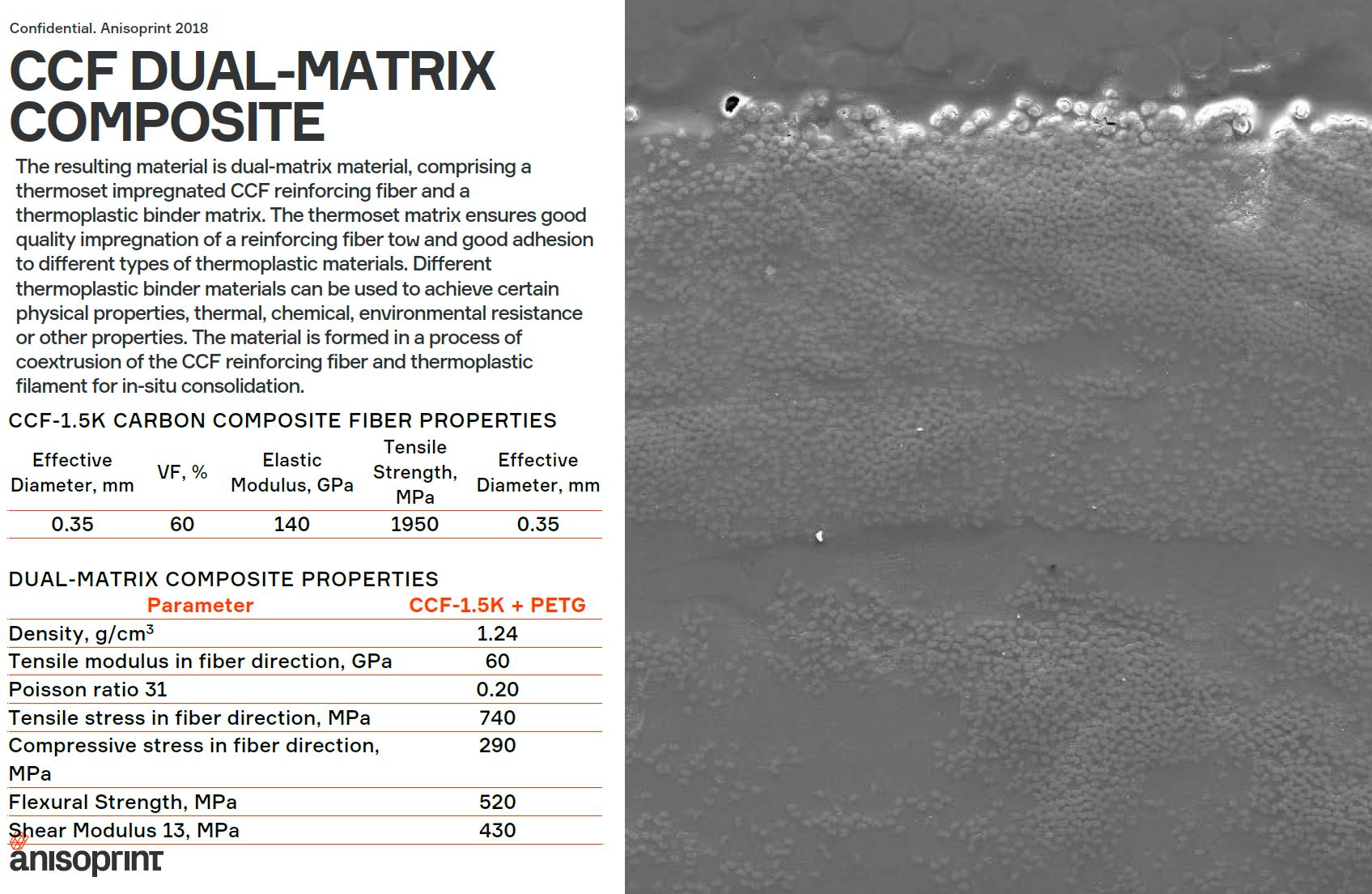

Однако Anisoprint сильно отличается от других технологий трехмерной печати из непрерывного волокна, потому что сначала пропитывает арматуру из непрерывных волокон термореактивным веществом полимер, а затем экструдирует его в расплавленную термопластичную нить во время печати. «Такой подход с двумя матрицами обеспечивает низкую пористость, хорошую адгезию волокна к полимеру и отличные механические свойства», - - утверждает Антонов.

Он продолжает:«Изобретатель анизосетки с филаментной намоткой для адаптера полезной нагрузки пусковой установки« Протон-М »В.В. Васильев, который входит в наш совет консультантов, на самом деле показал, что идея использования двухматричного термореактивного термопласта (TS-TP) материалы имеют преимущества перед использованием одной термореактивной или термопластичной матрицы. У термореактивных матричных материалов есть проблемы с хрупкостью, поэтому матрица начинает трескаться намного раньше, чем выходит из строя волокно. Васильев доказал, что может смягчить это с помощью подхода с двойной матрицей ».

Термореактивный материал, используемый Anisoprint, представляет собой многокомпонентную эпоксидную смолу, а готовые ламинаты с печатью содержат до 45% волокон, как это было проверено Техническим университетом Мюнхена (TUM).

Запатентованные предложения Anisoprint включают:

Технология соэкструзии композитных волокон (CFC) для аддитивного производства с использованием различных термопластичных полимеров, армированных непрерывными волокнами (например, углерод, базальт), которые консолидируются и отверждаются в автоматическом одностадийном процессе, который не требует ни инструментов, ни постобработки.

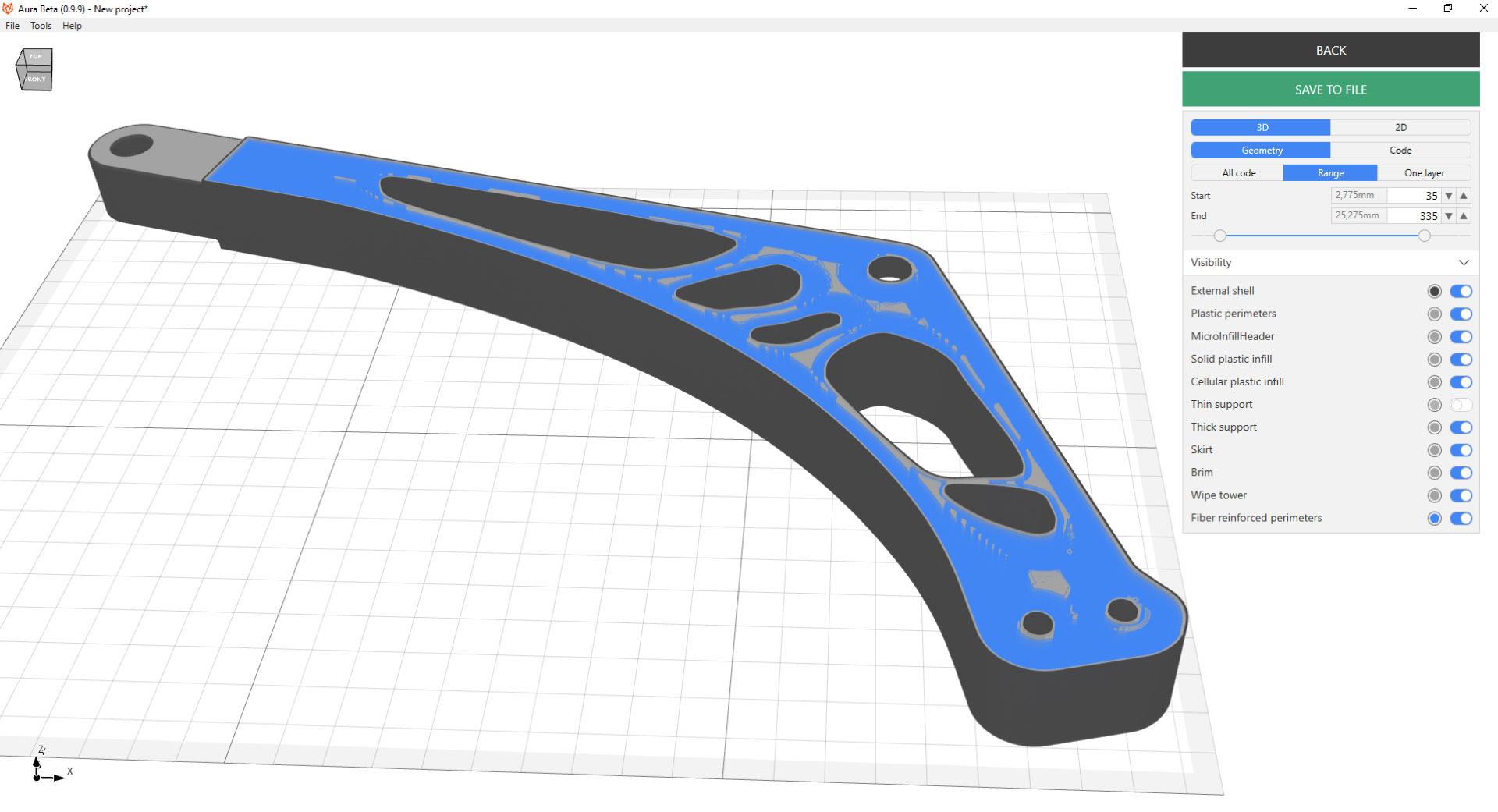

Программа для слайсера Aura, которая подготавливает 3D-модели для изготовления деталей на CFC-принтере Composer, а также на обычных FFF-принтерах.

Настольный 3D-принтер Composer доступен в трех размерах (A4, A3, A2).

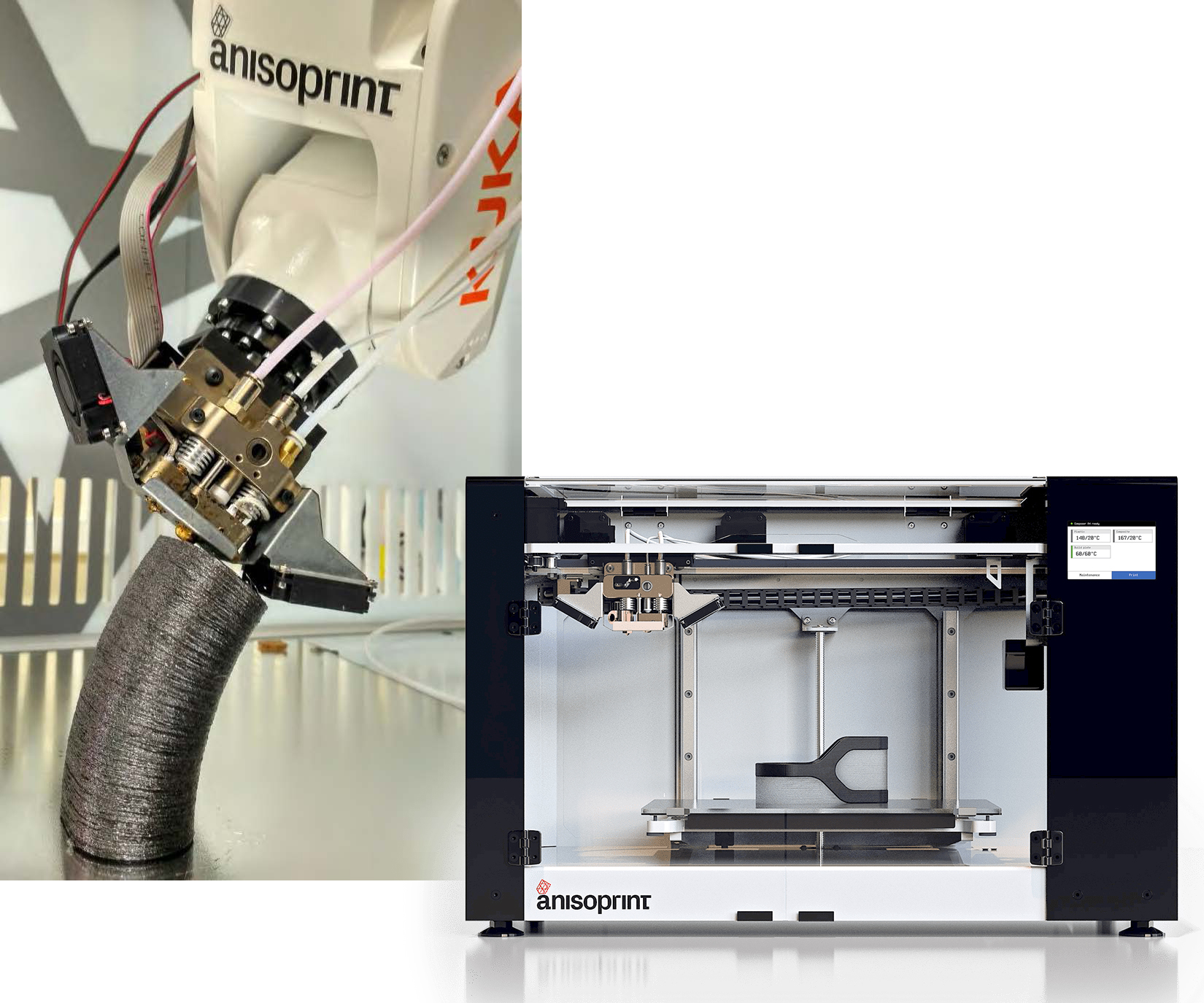

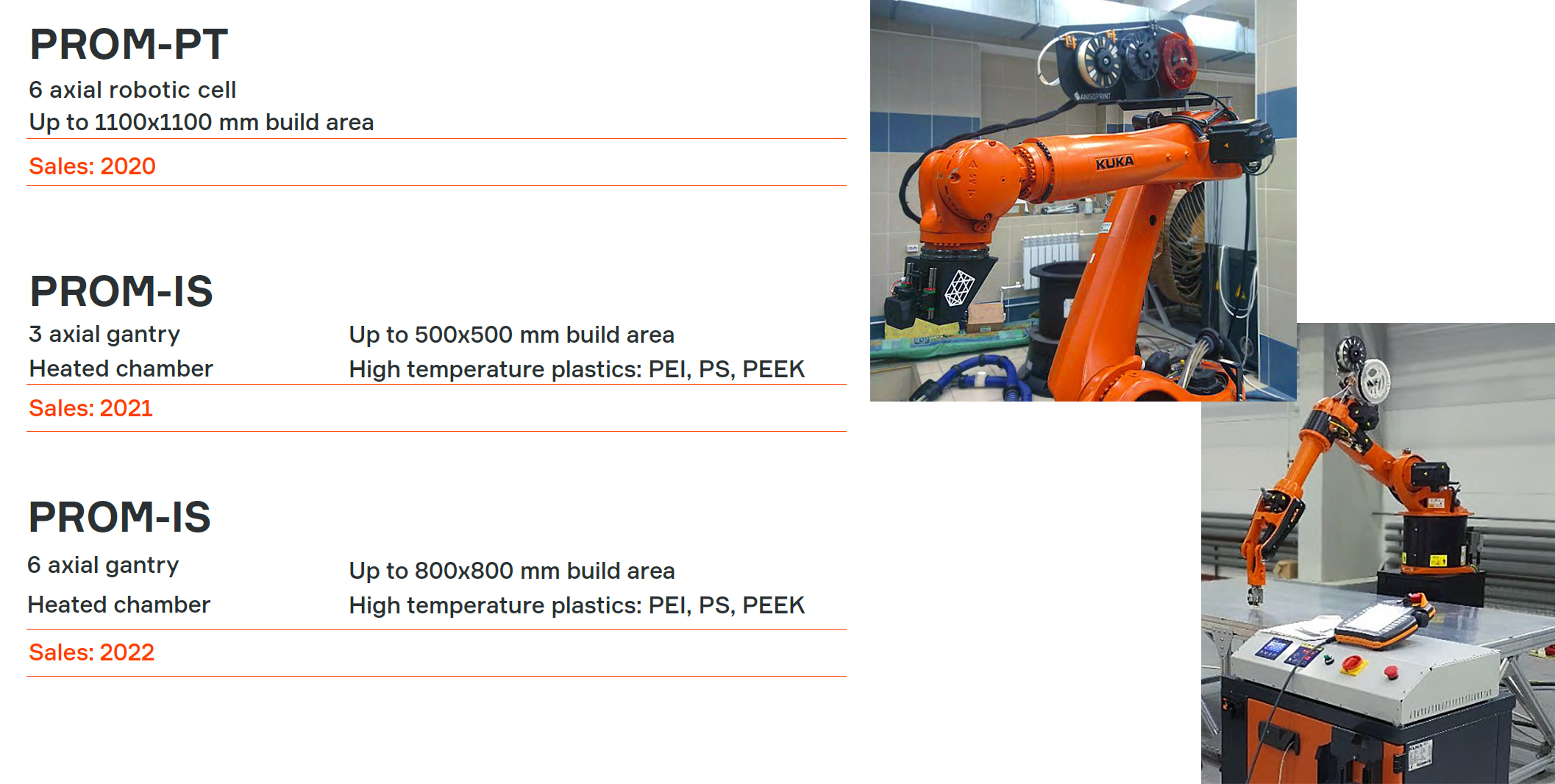

PROM семейство промышленных систем печати с опциями роботов и порталов, поступающих в продажу с 2020 года.

Разработка роботов и настольные компьютеры

«У робота другая печатающая головка, потому что вам нужно перемещать головку, чтобы она могла поместиться в ограниченное пространство во время печати», - объясняет Антонов. «В 2D плоскости это не проблема. Но в трехмерном пространстве вам нужно разместить волокно там, где уже есть какая-то структура. Идеальная доступность достигается с помощью иглы. Итак, нам нужен компромисс, печатающая головка более игольчатая ».

Он отмечает другие отличия, например, промышленный контроль. «Настольные принтеры основаны на бытовой электронике, такой как Arduino. Но для более крупных роботизированных систем вам необходимы промышленное управление движением и интерфейсы, а также все виды контроля качества на месте, такие как лазерные измерения, которые Markforged использует на своих более крупных машинах. Вам также необходимо изменить датчики и элементы управления нагрева / охлаждения ». Он добавляет, что все это требует времени и ресурсов, и их приоритетом в последние два года была разработка настольного компьютера, но теперь они работают и над роботизированными системами ».

Программное обеспечение:Aura

Антонов описывает программное обеспечение Anisoprint как гибкое, подходящее как для начинающих, так и для опытных пользователей. «Программа проста в использовании, но важно, чтобы научно-исследовательские лаборатории имели возможность изменять параметры печати», - объясняет он. Действительно, в число клиентов входят исследовательский институт MFPA (Веймар, Германия), Центр материалов Brightlands (Гелен, Нидерланды) и Технический университет Мюнхена, а также такие производители, как Schunk Carbon Technology, Airbus и BMW.

Компания Anisoprint напечатала на 3D-принтере композитные детали микроспутников, которые на 45% меньше веса по сравнению с легкими металлами.

Партнерские отношения для непрерывных решений

Anisoprint, которая позиционирует себя как платформу для открытых материалов, также стремится к расширению партнерских отношений в отношении новых материалов и деталей для печати. В июне компания объявила о соглашении с мальтийской компанией Thought3D об использовании клея Magigoo последней. Они приклеивают первый слой для печати к печатной платформе, предотвращая отслаивание деталей. «Плохая адгезия первого слоя - одна из наиболее распространенных проблем, которые могут испортить отпечатанные детали, и не обязательно в начале сборки», - объясняет Антонов. «Это особенно важно для нашей открытой системы материалов, где заказчик может выбирать из различных типов термопластов. Для каждого требуются разные параметры печати, поэтому мы ввели несколько настроек первого слоя в программу слайсера Aura. Вот почему мы будем включать палочки Magigoo в каждую коробку Composer, чтобы у наших клиентов было под рукой подходящее решение для хорошей адгезии первого слоя ».

Приложения для анизопечати

Anisoprint заявляет, что ее технология может применяться во многих областях, от аэрокосмической до потребительских товаров и здравоохранения. Одним из примеров является опора сиденья самолета, которая выдерживает 1,5 тонны груза с уменьшением веса на 40% по сравнению с алюминием. При наличии 100 таких приспособлений в среднем узкофюзеляжном пассажирском самолете такое снижение веса может привести к значительной экономии топлива и общих эксплуатационных расходов.

Композитная опора сиденья самолета, напечатанная на 3D-принтере Anisoprint, позволяет снизить вес на 40% по сравнению с алюминием.

Другой случай - это поршень для формования горшков для йогурта, используемый на линии по производству молочных продуктов. Такие поршни обычно изготавливаются из измельченного полиамида, но замена таких деталей в случае их повреждения занимает три месяца, при этом производственная линия на это время останавливается. Сообщается, что деталь, напечатанная с помощью Anisoprint Composer, имеет более длительный срок службы и сокращает время простоя производственной линии с 3 месяцев до 24 часов.

Компания Anisoprint соответствовала требованиям, предъявляемым к компонентам молочной линии благодаря своему композитному поршню, напечатанному на 3D-принтере, но с существенно сокращенным временем замены.

«Анизопечать позволяет проектировать и производить оптимальные композитные структуры за счет совместной экструзии композитных волокон», - говорит Антонов. «Термопластические полимеры армируются непрерывными волокнами, консолидируются и отверждаются в рамках одностадийного, полностью автоматизированного процесса без дополнительной обработки. В результате мы получаем детали, которые в несколько раз прочнее, легче и дешевле, чем традиционные металлы и пластмассы, а также превосходят традиционные композиты ».

Смола

- 5 общих процессов аддитивного производства

- Аддитивное производство против субтрактивного производства

- Преимущества аддитивного производства

- Обзор рабочих процессов аддитивного производства

- 10 лучших достижений в технологии производства композитов

- Производство композитов:производство композитных материалов

- Аддитивное производство с использованием композитов в аэрокосмической и оборонной промышленности

- Henkel предлагает платформу материалов для аддитивного производства

- Аддитивное производство в электронике

- Аддитивное производство в аэрокосмической отрасли