RTM сжатия для производства будущих аэроструктур

Композиты заняли постоянное место в корпусах коммерческих авиалайнеров, поскольку они позволяют создавать высокопрочные и легкие конструкции, которые обеспечивают более низкие затраты на техническое обслуживание по сравнению с металлом. Текущие прогнозы для следующего поколения как широкофюзеляжных, так и узкофюзеляжных самолетов показывают, что производство композитных планеров будет продолжаться, но только в том случае, если материалы и процессы смогут удовлетворить сложные задачи по низкой стоимости и высокой производительности. Хотя на сегодняшний день эпоксидный препрег, отверждаемый в автоклаве, безраздельно господствует в корпусах самолетов, армированных углеродным волокном (CFRP), разработчики самолетов следующего поколения активно используют технологии вне автоклавов (OOA) с интегрированной автоматизацией и встроенной инспекцией в качестве ключевых факторов для достижения успеха. производство будущего Индустрии 4.0.

Поставщик оборудования и средств автоматизации Techni-Modul Engineering (Coudes, Франция) и его дочерняя компания в США Composite Alliance Corp. (Даллас, Техас, США) установили партнерские отношения с британскими и французскими подразделениями поставщика передовых материалов Hexcel (Стэмфорд, Коннектикут, США). продемонстрировать автоматизированное OOA производство нервюр и стрингеров из углепластика. Детали изготавливаются с помощью автоматизированного предварительного формования сухого армирования из углеродного волокна Hexcel и процесса прессования с переносом смолы (C-RTM), который обеспечивает быстрое проникновение жидкой эпоксидной смолы Hexcel HexFlow RTM6 для производства деталей с объемом волокна 60% и пустотами менее 1%. в 2,5–3,0-часовом цикле, который можно масштабировать для производства нескольких деталей для высокопроизводительного производства.

Разработка сухого армирования

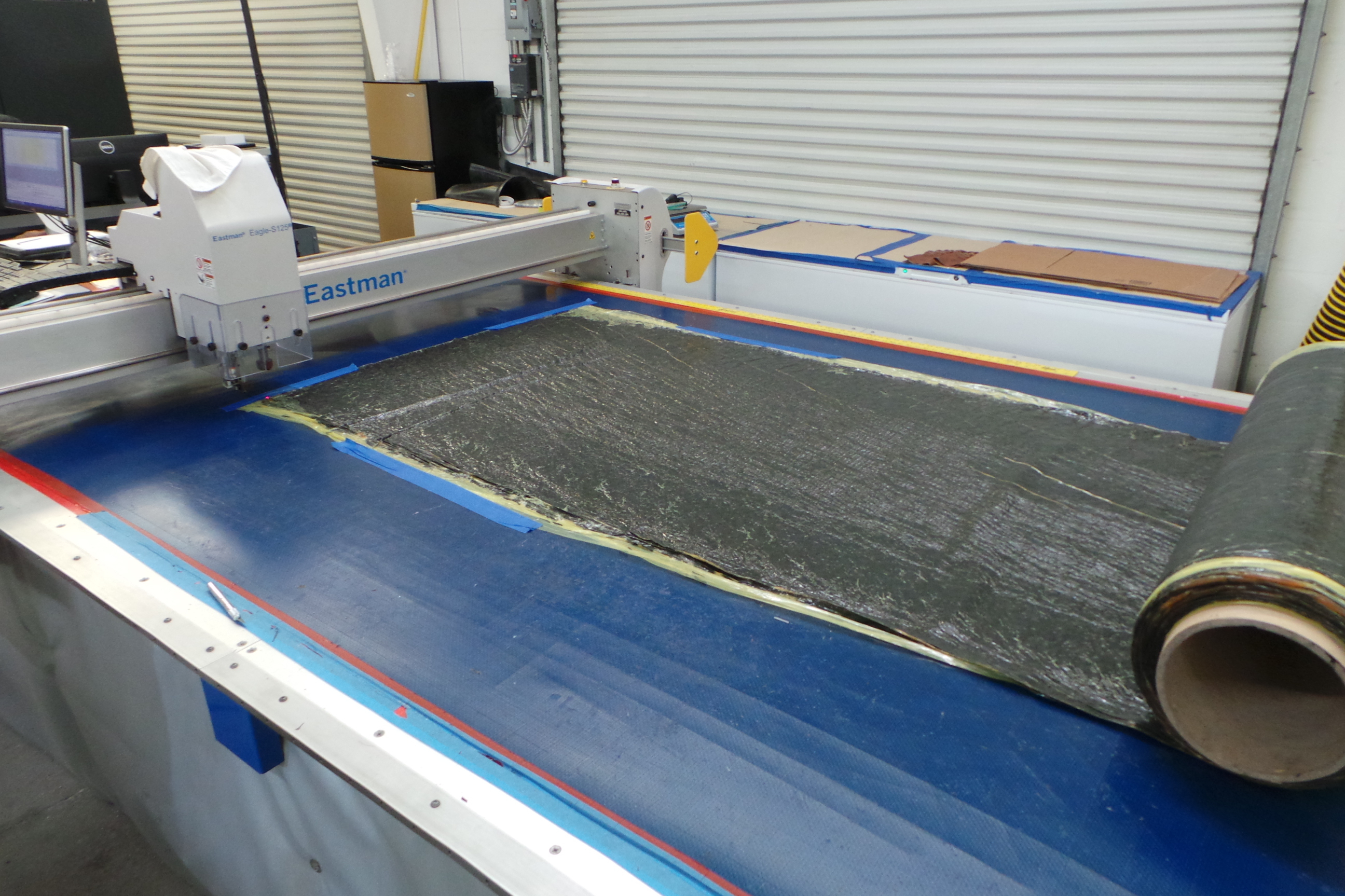

«Мы рассматриваем литье из жидких композитов (LCM) как ответ на трехстороннюю задачу:снизить стоимость, быть готовым к скорости и обеспечить рабочие характеристики первичной структуры», - поясняет Реми Пагьяк, Инженер службы технической поддержки Hexcel по формованию жидких композитов. Компания Hexcel разработала материалы HiMax noncrimp fabric (NCF) и HiTape однонаправленные (UD) из углеродного волокна для удовлетворения требований к характеристикам первичной структуры при использовании процессов LCM. HiMax позволяет быстро укладывать большие плоские конструкции, такие как крылья, в то время как HiTape позволяет настраивать укладку больших и сложных конструкций с минимальными отходами. «Мы можем добиться свойств, аналогичных UD-препрегам последнего поколения», - добавляет Пагьяк.

Hexcel работал над уменьшением пухлости и улучшением драпируемости с помощью HiMax NCF, включая тонкую пряжу стежком 20 dTex. Материалы HiMax производятся на предыдущем предприятии Formax в Лестере, Великобритания, которое Hexcel приобрела в 2016 году. Легкие многоосные буксировщики, производимые на этом предприятии, уже давно предлагают решения для требовательных приложений, таких как гоночные яхты, суперкары и Formula. 1 гоночные автомобили. Теперь материалы NCF используются в проекте демонстрационного крыла, выполненном Airbus Defense and Space (Airbus DS, Кадис, Испания) и Danobat (Эльгойбар, Испания) с использованием последней технологии автоматизированного размещения сухих материалов (ADMP) - типа автоматизированного размещения волокон. (AFP) для NCF (см. «Доказательство жизнеспособности сухой инфузии тканей для больших аэроструктур») - и в проекте ZAero, спонсируемом Airbus, для конструкций из углепластика с нулевым дефектом, таких как крылья крыльев со стрингерами (см. «Производство композитных деталей без дефектов. »).

Как в HiMax, так и в HiTape, Hexcel объединяет слои тонкой, малоплоской термопластичной филаментной вуали, которая действует как связующее, устраняя необходимость в порошковых связующих, которые исторически использовались в сухих материалах для предварительного формования и жидкого формования. Для HiMax эта вуаль прокладывается между слоями NCF; в случае HiTape вуаль наклеивается на обе стороны ленты из углеродного волокна. «При этом вам не нужно использовать порошковое связующее, чтобы удерживать слои UD на месте», - объясняет Паньяк. «HiTape откалиброван и не является лентой с прорезями, поэтому нет« пушинок »и меньше вариаций по ширине для улучшенной обработки AFP. Термопластическая вуаль также добавляет прочности конечному слоистому материалу, и мы продемонстрировали, что можем достичь высоких скоростей наплавки материала с помощью следующего поколения машин AFP ». В статье SAMPE, опубликованной в мае 2015 года, Hexcel описывает преформу одинарной кривизны, изготовленную с использованием ленты HiTape шириной 0,25 дюйма, нанесенной на оборудованном лазером аппарате Coriolis Composites (Quéven, Франция) AFP со скоростью укладки 1 метр / секунду. Он также работал с оборудованием AFP Electroimpact (Мукилтео, Вашингтон, США), чтобы продемонстрировать скорость наплавки до 150 кг / час для полноразмерной лонжеронной конструкции.

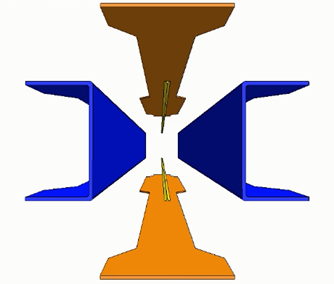

Рис. 1 RTM со сжатием

В C-RTM сухая преформа помещается в RTM-форму, но форма только частично закрывается, оставляя зазор между сухой преформой и верхней поверхностью формы. Затем применяется вакуум, впрыскивается смола, и пресс закрывает зазор в форме, проталкивая жидкую смолу в преформу в z-направлении по всей детали. Источник | Hexcel

Адаптация C-RTM для авиакосмической промышленности

C-RTM был впервые представлен с RTM высокого давления (HP-RTM) для автомобильных композитов. Как и в случае с обычным RTM, C-RTM влечет за собой помещение преформы из сухого волокна в соответствующую металлическую форму, впрыскивание жидкой смолы в преформу и затем приложение тепла и давления с помощью приводимого в действие пресса. Однако в C-RTM форма только частично закрывается, оставляя зазор между сухой преформой и верхней поверхностью формы (рис. 1). Затем применяется вакуум, впрыскивается точная доза смешанной смолы, и пресс закрывает зазор в форме, заставляя жидкую смолу опускаться в преформу в z-направлении по всей детали. «Это намного быстрее, чем впрыскивание смолы в плоскость детали», - объясняет инженер-технолог Techni-Modul Engineering Томас Шевалле.

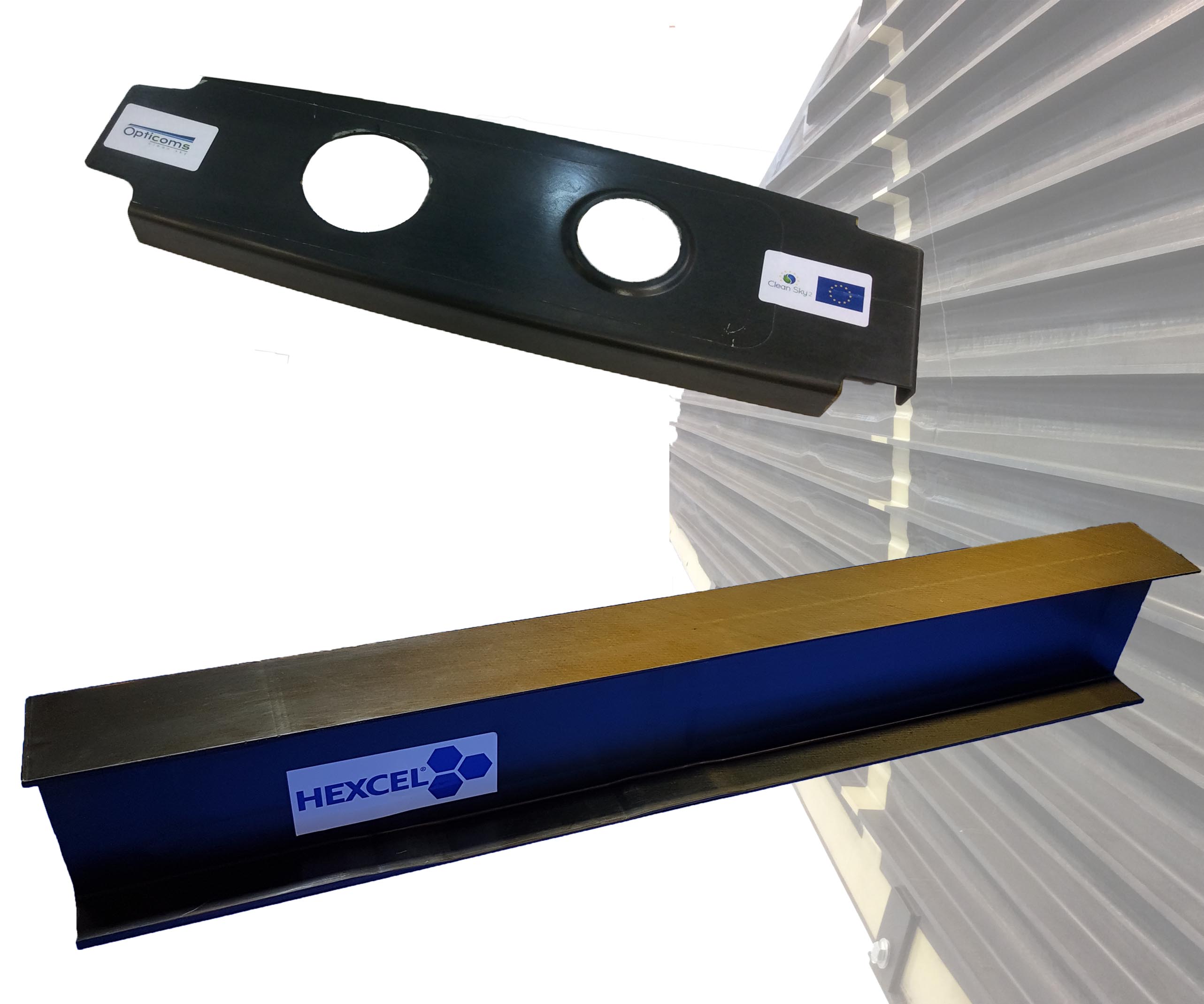

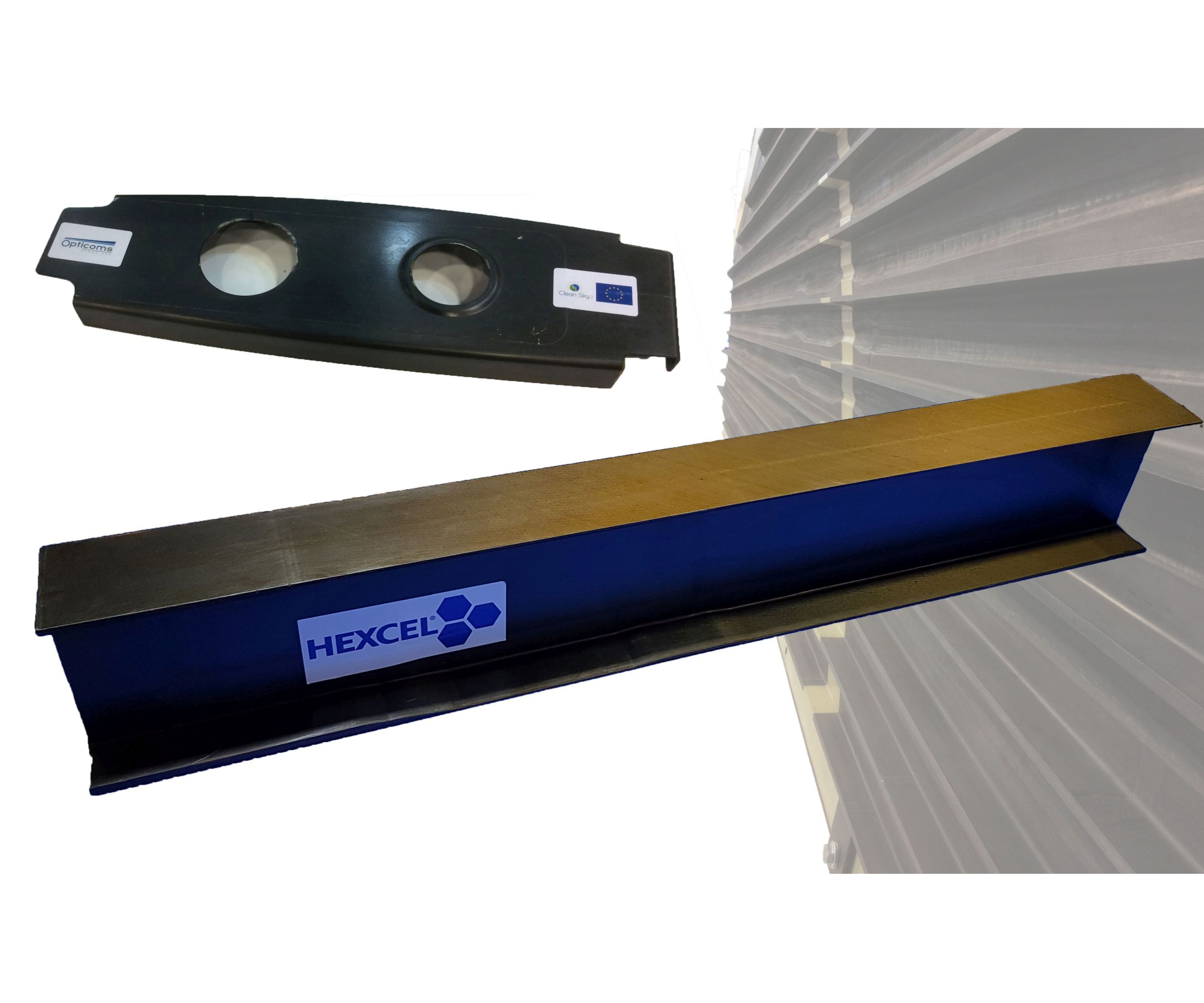

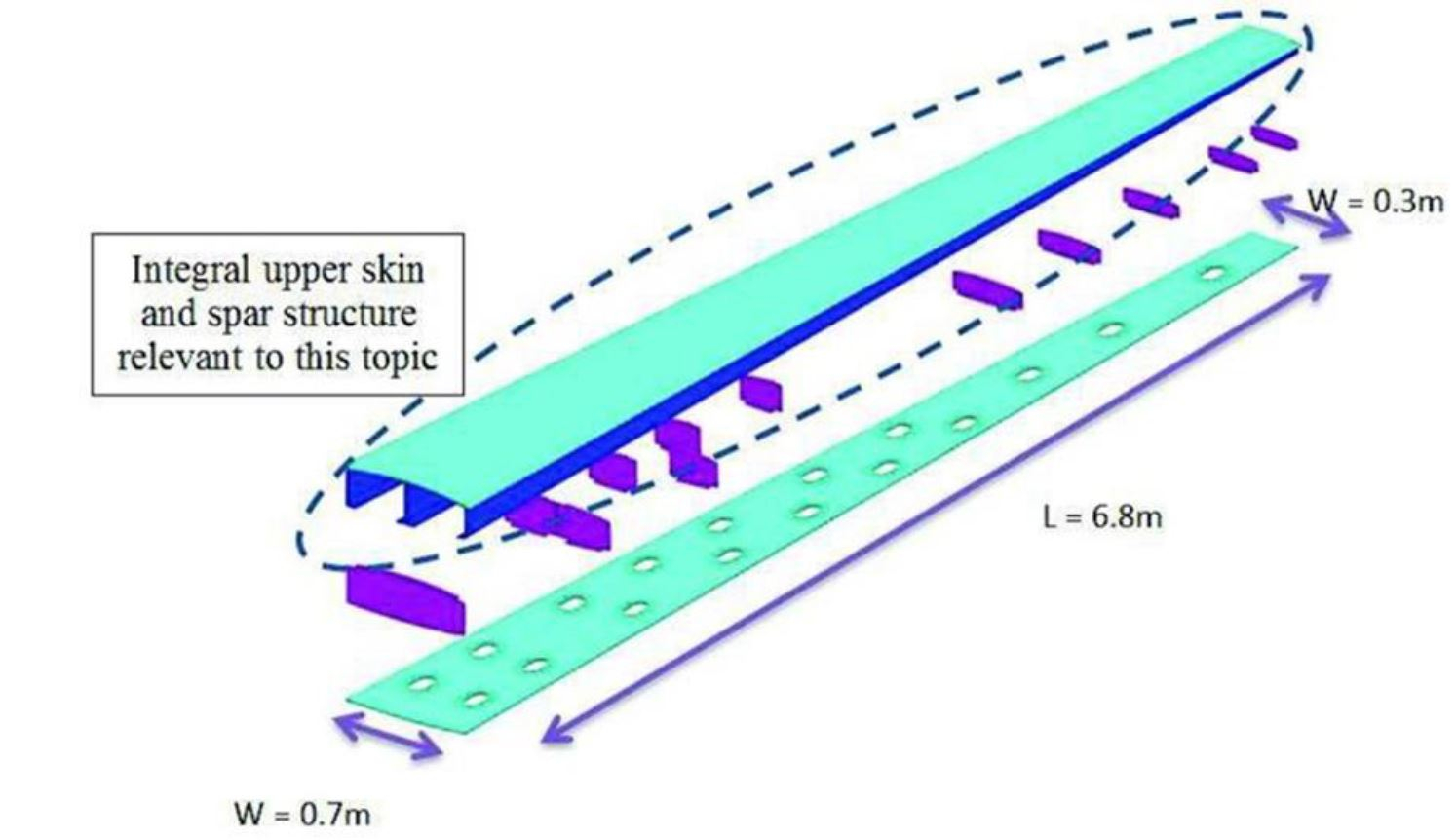

Компания Techni-Modul Engineering увидела возможность адаптировать C-RTM для аэрокосмической промышленности во время своей роли партнера в проекте Clean Sky 2 «Оптимизированные композитные конструкции» (OPTICOMS). Организованная в рамках рабочего пакета B-1.2 («Более доступные композитные конструкции»), OPTICOMS нацелена на снижение производственных затрат на небольшие самолеты (например, региональных реактивных лайнеров) за счет интегрированных структур и автоматизированного производства, исследуя как методы препрега, так и жидкие полимеры. Компания OPTICOMS разработала демонстрационный образец композитного крыла, включающий верхнюю обшивку крыла с тремя лонжеронами, изготовленную в виде единой конструкции за один проход. Полномасштабное крыло (рис. 2) является частью демонстратора инновационных технологий (ITD) AIRFRAME для оценки и доведения технологий до уровня технологической готовности (TRL) 6 для самолетов следующего поколения, которые будут производиться с 2025 года. В июле 2016 года в качестве координатора OPTICOMS была выбрана компания Israel Aerospace Industries (Лод, Израиль). В консорциум также входят производители малых самолетов Piaggio Aerospace (Савона, Италия), Techni-Modul Engineering и поставщики оборудования AFP Coriolis Composites и Danobat.

Рис. 2 Ребра Clean Sky 2 OPTICOMS

Techni-Modul является партнером проекта Clean Sky 2 «Оптимизированные композитные конструкции» (OPTICOMS), который разработал демонстрационный образец композитного крыла, включающий нижнюю часть обшивки крыла, несколько нервюр и верхнюю обшивку крыла с тремя лонжеронами. Последний изготавливается как интегрированная конструкция в однократном режиме. Демонстрационный образец будет оцениваться для самолетов следующего поколения, которые будут производиться с 2025 года. Источник | Чистое небо 2

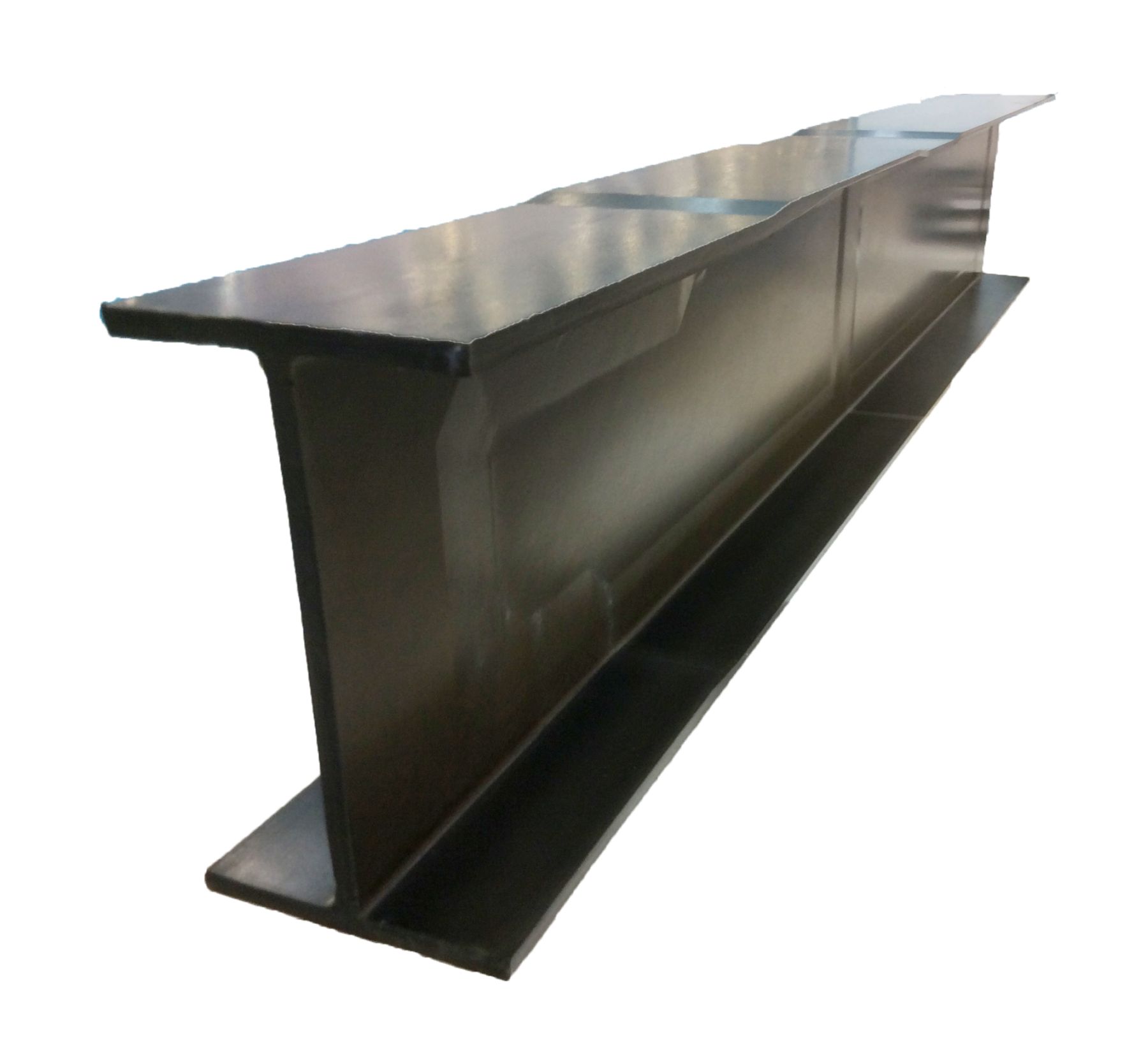

«C-RTM была хорошо известна в отрасли, - объясняет Шевалле, - но с HP-RTM по-прежнему нужен большой печатный станок. Наша разработка заключалась в адаптации C-RTM для быстрого впрыска при более низком давлении, что позволяет производить менее дорогостоящее производство деталей для аэрокосмической отрасли с очень строгими требованиями к большому объему волокна, выравниванию волокон и малым пустотам. Время впрыска нервюры крыла длиной 0,7 метра и шириной 0,2 метра в проекте OPTICOMS было сокращено с 40 до пяти минут. В отдельной программе испытаний стрингера двутавровой балки длиной 900 миллиметров и высотой 150 миллиметров время впрыска было сокращено с одного часа до менее пяти минут.

«Это сокращение времени впрыска, предлагаемое C-RTM, будет еще больше для крупных деталей, таких как цельнокроеные крылья или лопасти винта вертолета», - добавляет Шевалле. Он отмечает, что C-RTM также позволяет впрыскивать высоковязкие смолы, а также использовать системы впрыска при более низком давлении и малотоннажные прессы, что снижает затраты. «Давление в пресс-форме во время C-RTM составляет всего 6 бар, что намного ниже, чем то, что используется в HP-RTM», - объясняет Шевалле. «Этот процесс позволяет получать композиты аэрокосмического качества, но при этом хорошо подходит для больших, тонких деталей и небольших деталей сложной формы».

Автоматическая предварительная формовка

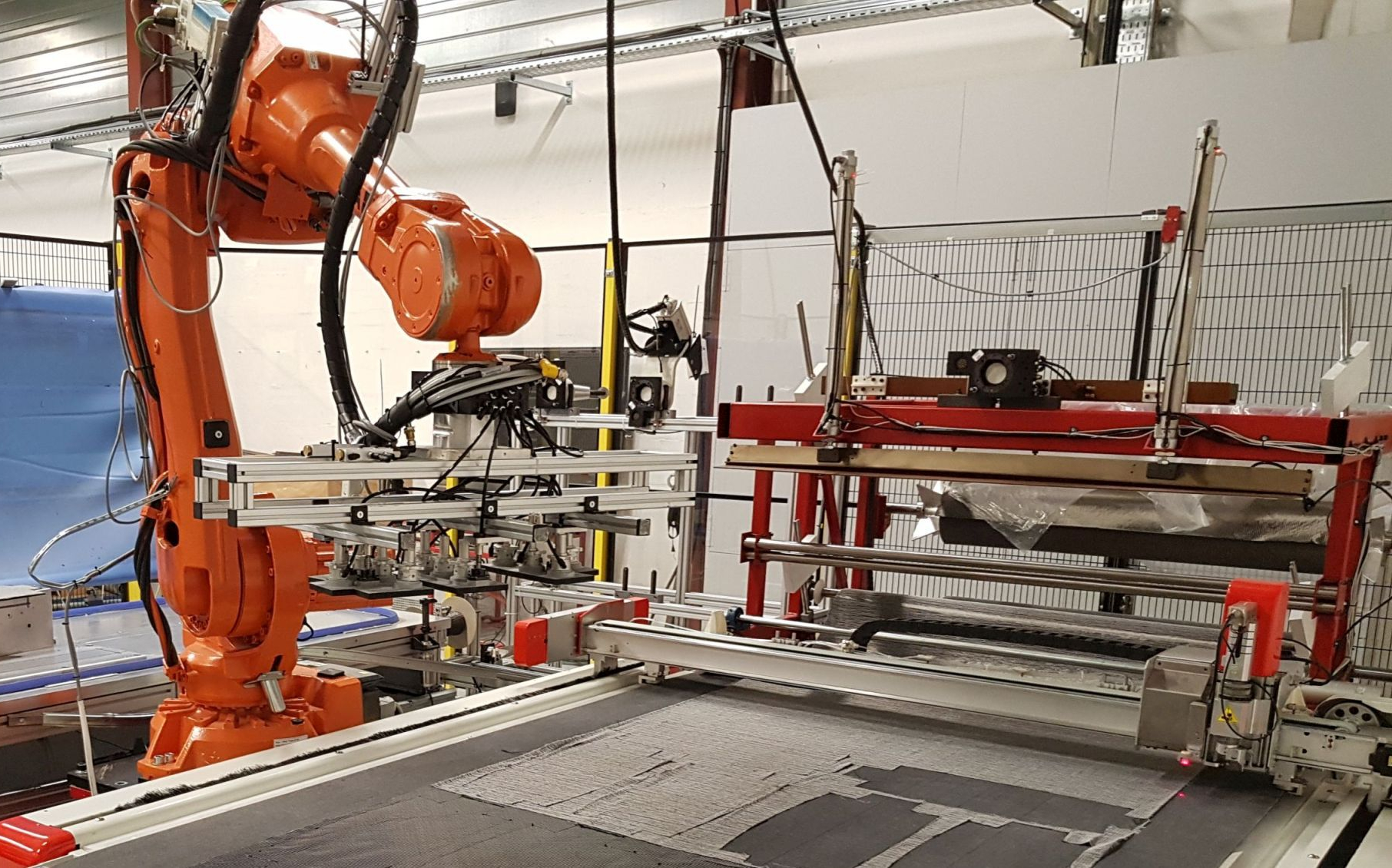

Хотя более быстрое и дешевое впрыскивание смолы и формование OOA являются ключевыми частями этого подхода для более доступного производства аэрокомпозитов, технологическая цепочка по-прежнему требует нескольких этапов для резки и укладки материалов и предварительного формования. «Для нас OPTICOMS также была связана с автоматизацией, - говорит Шевалле. Компания Techni-Modul Engineering поставила не только систему впрыска C-RTM для проекта OPTICOMS, но также робота для захвата и размещения и машину для горячего формования (HDF), которые были интегрированы в полностью автоматизированную производственную ячейку.

Вскоре после открытия OPTICOMS в 2016 году дочерняя компания Techni-Modul Engineering, CAC, получила награду ACE Equipment and Tooling Innovation Award в производственной категории за свою автоматизированную ячейку для 3D-преформования на выставке CAMX 2016 (26-29 сентября, Анахайм, Калифорния, США). В ячейке, способной изготавливать трехмерные преформы из сухого волокна или препрега, использовались вакуумные захваты для захвата, размещения и складывания отрезанных слоев на нагретую форму для преформ. Techni-Modul Engineering и CAC разработали программное обеспечение для подготовки разрезов 2D-материалов для формирования сложных и разворачиваемых поверхностей. Эта ячейка получила дальнейшее развитие в OPTICOMS и проекте испытаний двутавровой балки.

Шаг 1

Источник, все изображения шага | Техни-Модуль Инжиниринг

В автоматизированной ячейке Techni-Modul Engineering робот-захватчик снимает слои с автоматического резака и прикладывает их к нагретому инструменту для предварительной формовки.

Шаг 2

Инструменты для предварительного формования располагаются на столе для уплотнения с шарнирной многоразовой вакуумной мембраной (синяя, слева), используемой для выполнения горячего удаления массы через каждые 5-8 слоев во время укладки.

Шаг 3

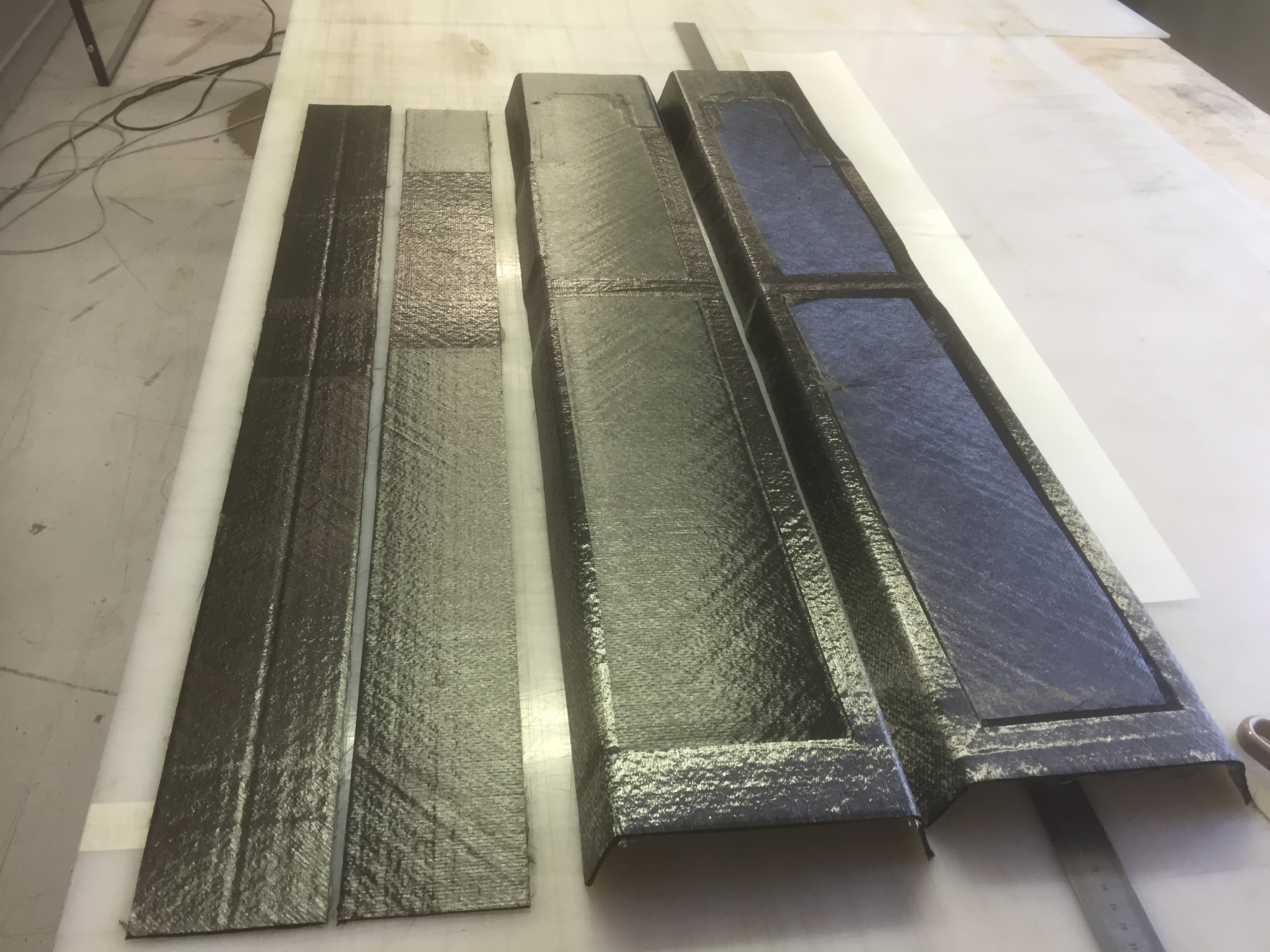

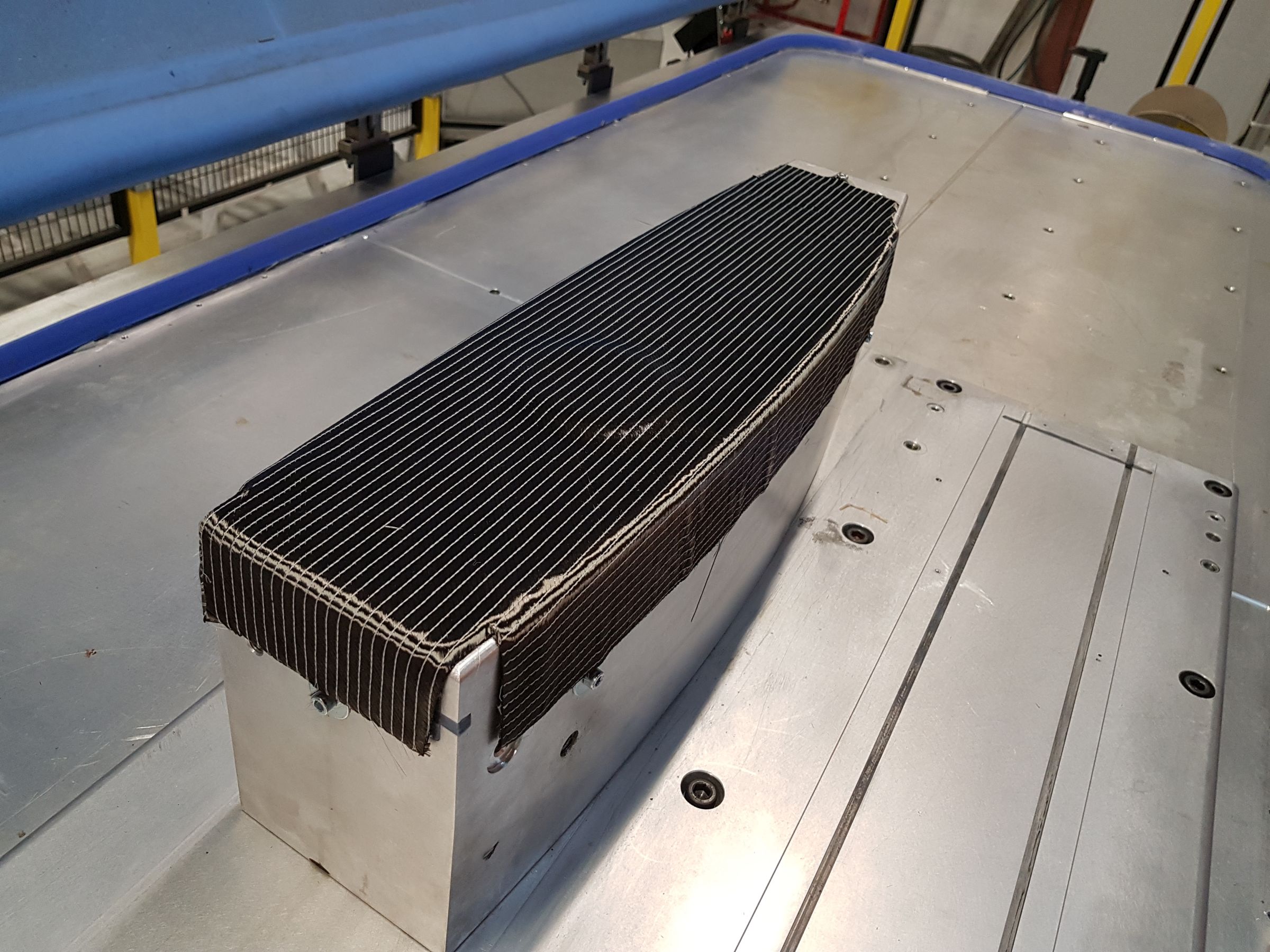

Каждый цикл предварительной формовки стрингера производит одну заготовку C-образной балки (две составляют стенку двутавровой балки) и одну заготовку с плоским фланцем. Здесь показаны два комплекта, необходимые для каждого стрингера двутавровой балки.

Шаг 4

Четыре преформы стрингера двутавровой балки помещаются в пресс-форму RTM, создается вакуум и инжекция смолы завершается за 5 минут.

Шаг 5

После 90-минутного отверждения стрингер извлекается из формы и обрезается смола для полного цикла обработки детали продолжительностью 4,5 часа.

Шаг 6. Предварительное формование ребер

Шаг 6. Предварительное формование ребер

Робот размещает обрезанные слои на нагретом инструменте для изготовления преформ. Каждые 5-8 слоев выполняется отбортовка с подогревом для уплотнения преформы.

Робот размещает обрезанные слои на нагретом инструменте для изготовления преформ. Каждые 5-8 слоев выполняется отбортовка с подогревом для уплотнения преформы.

Перед удалением массы наносится синяя разделительная пленка.

Сапун используется для удаления воздуха через преформу.

После окончательной обработки заготовка на инструменте охлаждается и вырезы обрезаются (см. Ниже).

«Мы автоматизировали классическую ручную укладку слоев с помощью роботизированного захвата и складывания», - говорит Шевалле. «Робот захватывает слои из автоматического резака и передает их нагретому инструменту для изготовления преформ, который находится на столе для уплотнения [шаги 1 и 6]». Применяются отслаивающий слой (синяя пленка на шаге 6), сапун (белый материал на шаге 6) и шарнирная многоразовая вакуумная мембрана (светло-голубая слева на шагах 2 и 6), затем вакуум и нагревание для предварительной формы и удаления воздуха из текстильный стек (горячее формование, HDF) при плавлении тонких термопластичных вуалей для создания спрессованной преформы.

«Сколько слоев вы можете уплотнить за один раз, зависит от материалов и формы детали», - объясняет Шевалле. «Для деталей с низкой кривизной, таких как крылья, можно уплотнять каждые 50 слоев. Ребро OPTICOMS, однако, имеет углы 90 градусов, а тестовая двутавровая балка имеет Т-образную форму, поэтому вы должны быть осторожны, чтобы не образовывать складки на слоях во время предварительной формовки ». Он добавляет, что такие сложные формы могут потребовать уплотнения через каждые 5-8 слоев, но все же могут быть частью крупномасштабного промышленного процесса:штабелирование слоев, 2-минутный HDF уплотнение, повторное открытие и снова штабелирование с последующими повторными циклами уплотнения с окончательным охлаждением преформы на инструменте перед перемещением в пресс-форму RTM.

«Наша автоматизированная ячейка может размещать слой за 15 секунд», - отмечает Шевалле. «Укладка нервюры OPTICOMS, состоящая из менее чем 20 слоев, была завершена за 20 минут». Продолжительность простоя стрингера двутавровой балки - 45 минут из-за сложной формы и стека ламината, включая колебания толщины от 1,2 до 6 миллиметров. «Это по-прежнему намного быстрее, чем ручные процессы, и снижает риск ошибок, повышает повторяемость и качество при одновременном снижении затрат», - добавляет он.

Шаг 7

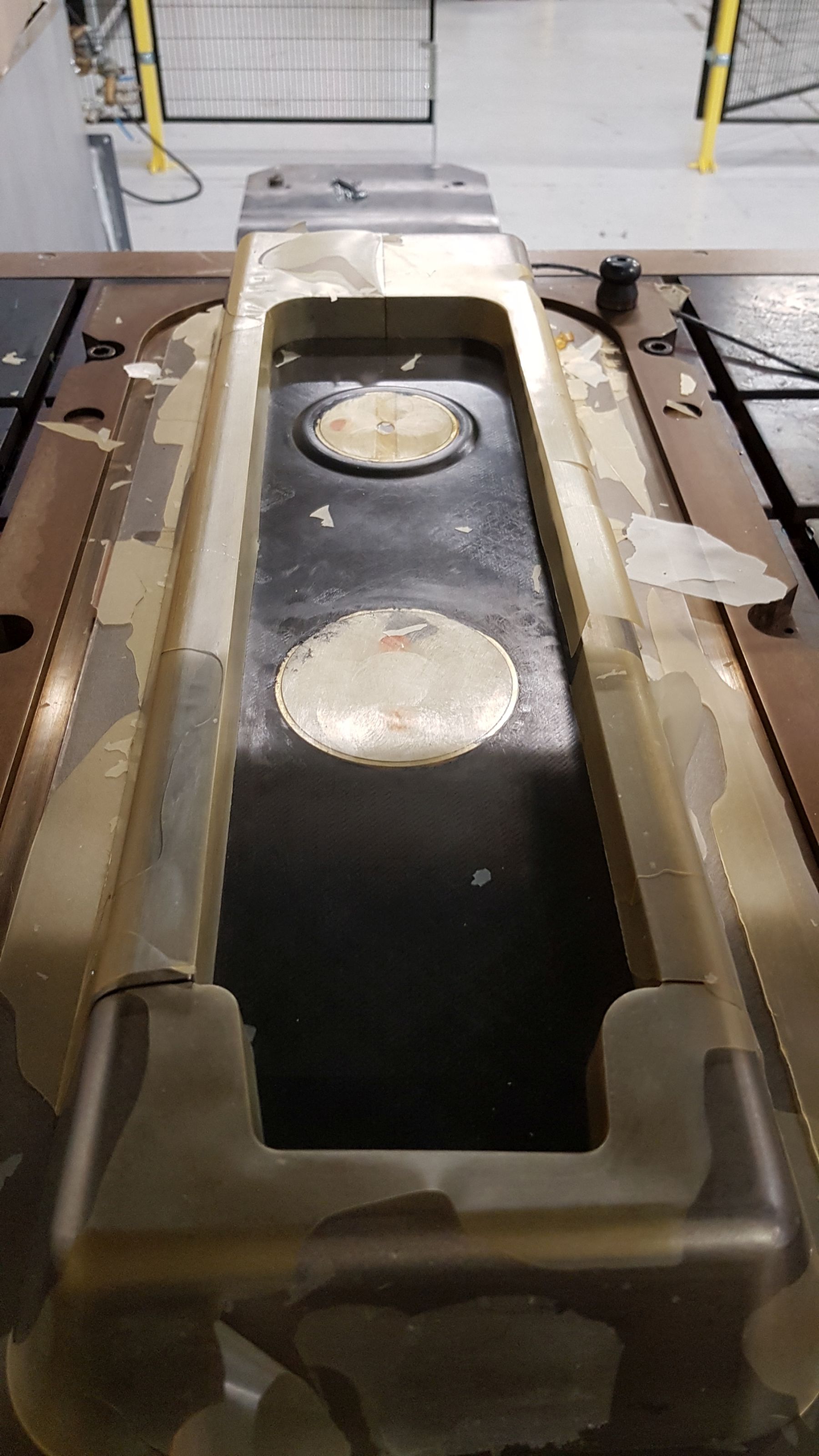

Инструмент RTM для ребра OPTICOMS состоит из нескольких частей.

Шаг 8

Заготовка ребра вставляется в инструмент RTM.

Шаг 9

Применяется вакуум, впрыскивается смола, которая проникает в преформу, после чего следует 90-минутное отверждение. Здесь был открыт пресс, чтобы показать вылеченную часть.

Шаг 10

После завершения извлечения из формы всплеск смолы будет удален для полного цикла обработки продолжительностью 4 часа.

Интеллектуальное управление

Еще одна ключевая особенность автоматизированной камеры предварительного формования Techni-Modul Engineering - это интегрированная система управления. Его основу, называемую SMART CONTROL, составляют система камеры и многофункциональное программное обеспечение, которое сравнивает изображения, сделанные во время обработки, с базой данных CAD детали, что позволяет распознавать форму преформы, управлять ориентацией волокон, позиционировать слои и обнаруживать дефекты и посторонние предметы (FOD). ). Обратная связь SMART CONTROL указывает роботу, как подбирать и размещать слои в правильной последовательности и в нужное время, а также предупреждает оператора ячейки при обнаружении ошибок. «Систему можно настроить так, чтобы оператор вручную удалял слой и перезапускал систему, чтобы заменить его, - объясняет Шевалле, - или мы можем работать с заказчиком над созданием автоматизированного решения для удаления дефектных слоев и исправления ошибок».

Те же оптические изображения, которые используются для определения краев и контуров слоев, также используются для управления ориентацией волокон. Шевалле допускает, что если деталь очень большая (например, 2 метра в длину по сравнению с 200 на 200 миллиметров), «вам может понадобиться камера, делающая снимки [из] более высокого вертикального положения, чтобы обнаружить края слоев, а затем переместиться ближе к деталь для проверки ориентации волокон. Вы откалибруете эту последовательность для каждого типа детали. Для обнаружения морщин и FOD существует база данных с различными дефектами, и вы можете добавлять ее, чтобы алгоритм глубокого обучения со временем улучшался. Идея состоит в том, чтобы иметь адаптивную систему ».

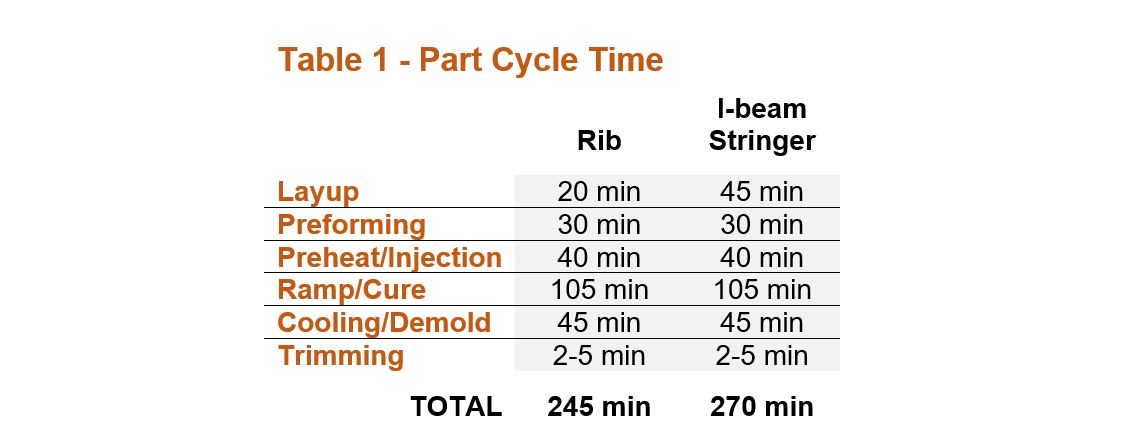

Продолжительность цикла и будущее производство

Заготовки для нервюры OPTICOMS были изготовлены с использованием HiMax, а для стрингера двутавровой балки использовалась HiTape. В качестве системы смолы для обоих использовалась однокомпонентная (1K) жидкая эпоксидная смола Hexcel HexFlow RTM6, цикл отверждения которой составляет от 90 до 120 минут при 180 ° C. Это отверждение является самым продолжительным этапом в цикле обработки ребра OPTICOMS и испытательного стрингера двутавровой балки, как показано в Таблице 1.

Источник | Техни-Модуль Инжиниринг

На сегодняшний день это единственная эпоксидная смола, подходящая для RTM аэрокосмических конструкций. Однако растет интерес к квалификационным двухкомпонентным системам, которые смешиваются в головке впрыска, что обеспечивает повышенную гибкость цикла отверждения и устраняет необходимость в транспортировке и хранении в холодильнике, необходимых для предотвращения преждевременной реакции предварительно смешанного RTM6.

Airbus Helicopters (Донаууорт, Германия) работал с Alpex Technologies (Милс, Австрия) в проекте SPARTA, чтобы продемонстрировать процесс HP-RTM с использованием двухкомпонентной версии HexFlow RTM6 для достижения 30-минутного отверждения двери A350 при 180 ° C. рама, которая представляет собой первичную конструкцию сложной формы, высотой 2 метра, шириной 200-250 миллиметров и толщиной 8-10 миллиметров (см. «HP-RTM для серийного производства экономичных авиационных конструкций из углепластика»). Airbus также продемонстрировал ребро из углепластика размером 1,5 на 0,5 метра, изготовленное с использованием HP-RTM дочерней компанией Центра композитных технологий (CTC, Штаде, Германия), достигнув 20-минутных циклов формования деталей с объемом волокна 60% и менее 2 % пустот. В прошлом году CTC работала с рядом поставщиков, чтобы перевести детали препрега ручной укладки на HP-RTM для A320. Однако системы 2K на основе смол должны быть аттестованы для производства аэроструктур, и CTC обеспокоена возможностью постоянно обеспечивать качество смеси систем на основе 2K на месте. Alpex использует датчики in-mold от Netzsch (Зельб, Германия) и Kistler (Винтертур, Швейцария), чтобы помочь в достижении этого, а также разрабатываются другие решения (см. «Двухкомпонентная эпоксидная смола для увеличения производства композитных аэроструктур»).>

Даже без систем 2K возможны более высокие объемы производства. Дверные коробки в проекте SPARTA были сняты после первоначального 30-минутного отверждения при 180 ° C и подвергнуты последующему отверждению вне пресса в вакууме для снятия термического напряжения и обеспечения механических свойств. По словам руководителя отдела исследований и разработок Alpex Бернхарда Риттеншобера, для этого требуются дополнительные наборы инструментов, но только один блок пресса и впрыска. Он объясняет, что дополнительные затраты на инструмент компенсируются более низкой стоимостью процесса и пресса и могут быть быстро окупаемы даже при небольшом объеме 500–1000 деталей в год.

«Основным достижением этих демонстраторов является способность изготавливать первичные аэроструктуры с коротким впрыском смолы по сравнению с обычными аэрокосмическими процессами RTM, где было сложно и долго просачивать смолу в такие большие детали с армированием углеродным волокном UD», - говорит Паньяк. . «Мы только находимся в начале того, чего мы можем достичь с помощью этого типа интеллектуального автоматизированного предварительного формования и обработки C-RTM», - добавляет Шевалле. «Он может обеспечить более экономичное и устойчивое производство обшивки с элементами жесткости, предусмотренного для будущих самолетов».

Смола

- Материалы для 3D-печати для космических путешествий?

- Три способа использования композитов в авиакосмической отрасли в будущем

- Henkel предлагает платформу материалов для аддитивного производства

- Материалы:технология производства легких сот на K 2019

- Материалы:огнестойкий высокотемпературный полиамид для 3D-печати

- Подготовка к автономному будущему

- Trelleborg объявляет о новом дистрибьюторе инструментальных материалов

- Arkema Inc. строит завод по производству PEKK в США

- 10 самых прочных материалов для 3D-печати

- Материалы для компонентов Invar 36