Объединение AFP с 3D-печатью для производства гибких деталей

Компания Electroimpact (Мукилтео, Вашингтон, США), основанная в 1986 году, является глобальным поставщиком инструментов и средств автоматизации производства, который утверждает, что является крупнейшим в мире интегратором линий сборки самолетов. В области композитных материалов компания известна своими передовыми технологиями в области высокоскоростной автоматизированной укладки ленты (ATL) и размещения волокон (AFP). Electroimpact подчеркивает, что его движут инженеры (400 из 600 сотрудников имеют инженерное образование), а разработки разрабатываются и выполняются одной и той же командой инженеров, от концепции до проектирования, производства, монтажа и привлечения клиентов.

В июле 2020 г. CW сообщила о новой системе масштабируемого композитного роботизированного аддитивного производства (SCRAM) компании. Здесь мы делимся нашим интервью с частью инженерной группы SCRAM:менеджером проекта Коди Брауном, инженером по разработке процессов и системам управления Райаном Бишоффом и ведущим инженером-механиком Ризом Алленом. Их объяснение происхождения, внедрения и будущего этого аддитивного производства непрерывного волокна дает представление о том, как может выглядеть производство композитов следующего поколения.

Стремление к крупномасштабному FDM

Коричневый :«Мы работали над этим четыре года, но хотели подождать, пока мы не докажем, что он будет производить настоящие детали аэрокосмического качества. Нашей первоначальной целью было создание крупномасштабного 3D-принтера для производства плавленых волокон (FFF), который мог бы создавать сложные детали, используя непрерывное волокно. Мы не собирались разрабатывать процесс типа AFP, но поскольку мы пытались увеличить объем волокна и добиться более высокой физической прочности печатных деталей, мы столкнулись с препятствием с FFF. Это просто неподходящий процесс для консолидации на месте с высоким содержанием волокон и низким содержанием пустот. Итак, мы закончили процесс, который объединяет термопластичный композит AFP с FFF с использованием неармированной и / или рубленой нити с наполнителем из волокон ».

Аллен :«AFP - это на самом деле процесс аддитивного производства. В SCRAM, однако, мы не используем его обычным образом с фиксированным жестким инструментом, а вместо этого печатаем инструмент, который мы можем затем смыть, чтобы создать очень сложные геометрические формы, которые являются действительно структурными ».

Коричневый :«Мы можем поместить этот растворимый инструмент в места, которые не заблокированы сеткой, чтобы вы могли создать внутренние полости. Цель не в том, чтобы конкурировать с нашими большими системами AFP, а в том, чтобы сделать очень ловкую систему как можно ближе к 3D-принтеру. Сделать это с истинными шестью степенями свободы и точностью на самом деле очень сложно. Полученная в результате ячейка устраняет крепежные детали и клеи, производя интегрированные сложные детали, которые можно очень быстро менять ».

Высокая производительность для аэрокосмической промышленности

Коричневый :«Первоначальные приложения, которые мы нацелены на аэрокосмическую и оборонную промышленность, мы начинаем с PEEK [полиэфирэфиркетон]. Затем мы с огромным успехом работали с PEKK [полиэфиркетонекетон] и легкоплавким PAEK [полиарилэфиркетоном] ».

Бишофф :«Коэффициент теплового расширения [CTE] - ваш самый большой враг. Это причина того, почему использовать PEEK так сложно - он любит кристаллизоваться и сжиматься. Хотя КТР для PEKK и других смол PAEK не равен нулю, их кристаллическая структура намного более контролируема и, следовательно, с ними легче работать. Альтернативные PAEK также обеспечивают гораздо лучшую обрабатываемость и более высокую скорость укладки ».

Аллен :«Необходимо избегать температурных градиентов из-за проблемы КТР, поэтому вы стараетесь сохранить процесс и деталь как можно более изотермическими. В противном случае вы получите коробление. Обязательно используйте камеру с подогревом, даже если вы не поддерживаете ее при высокой температуре, просто чтобы убедиться, что нет сквозняков и что одна часть отпечатка не имеет температуру, отличную от температуры остальной ».

Лазерная ячейка

Коричневый :«Многие вещи, обеспечивающие эту систему, не существовали, когда мы начинали, в том числе лента PAEK и компактный мощный лазер, который мы используем, а также настоящее программное обеспечение CAM для шестиосевого аддитивного производства».

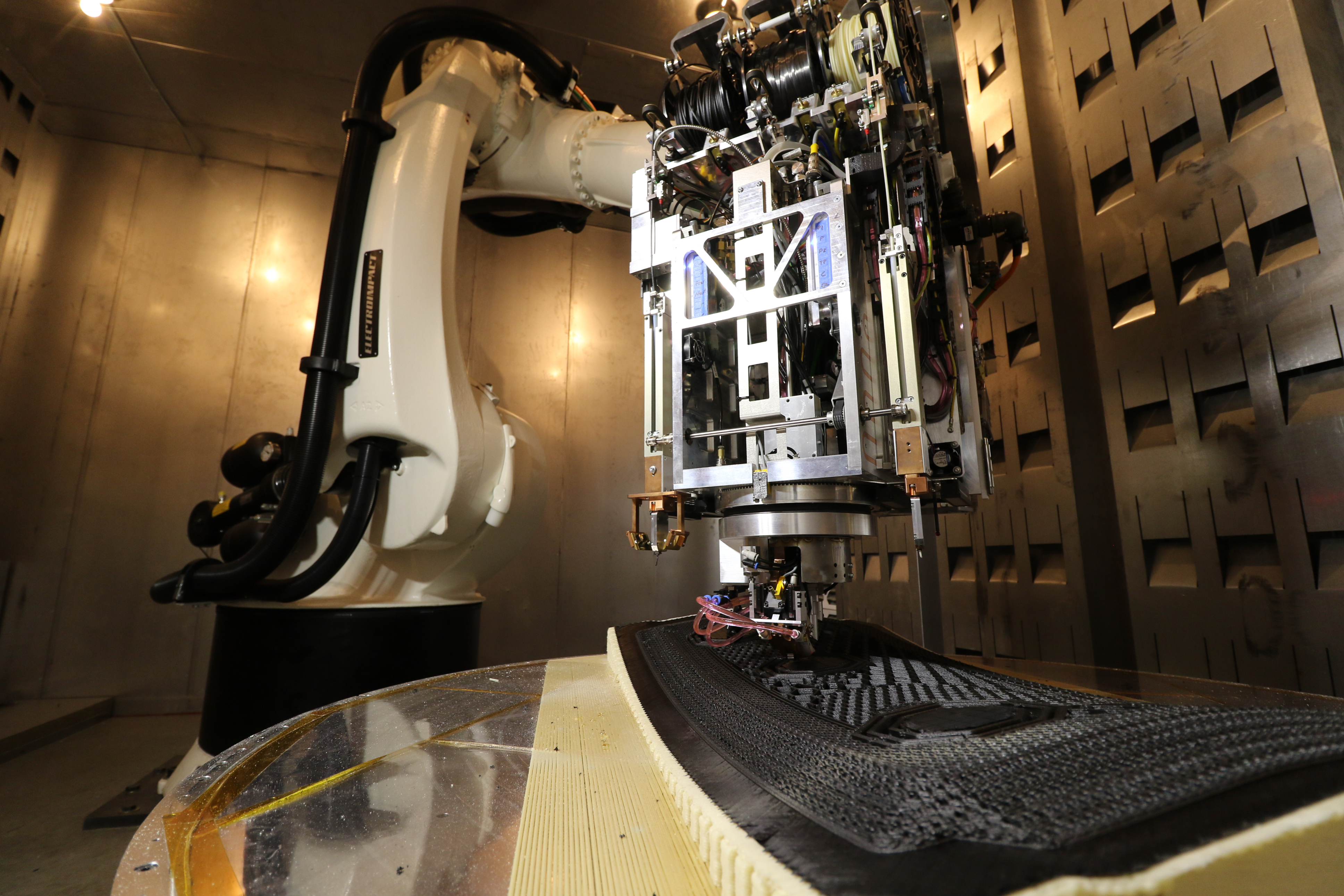

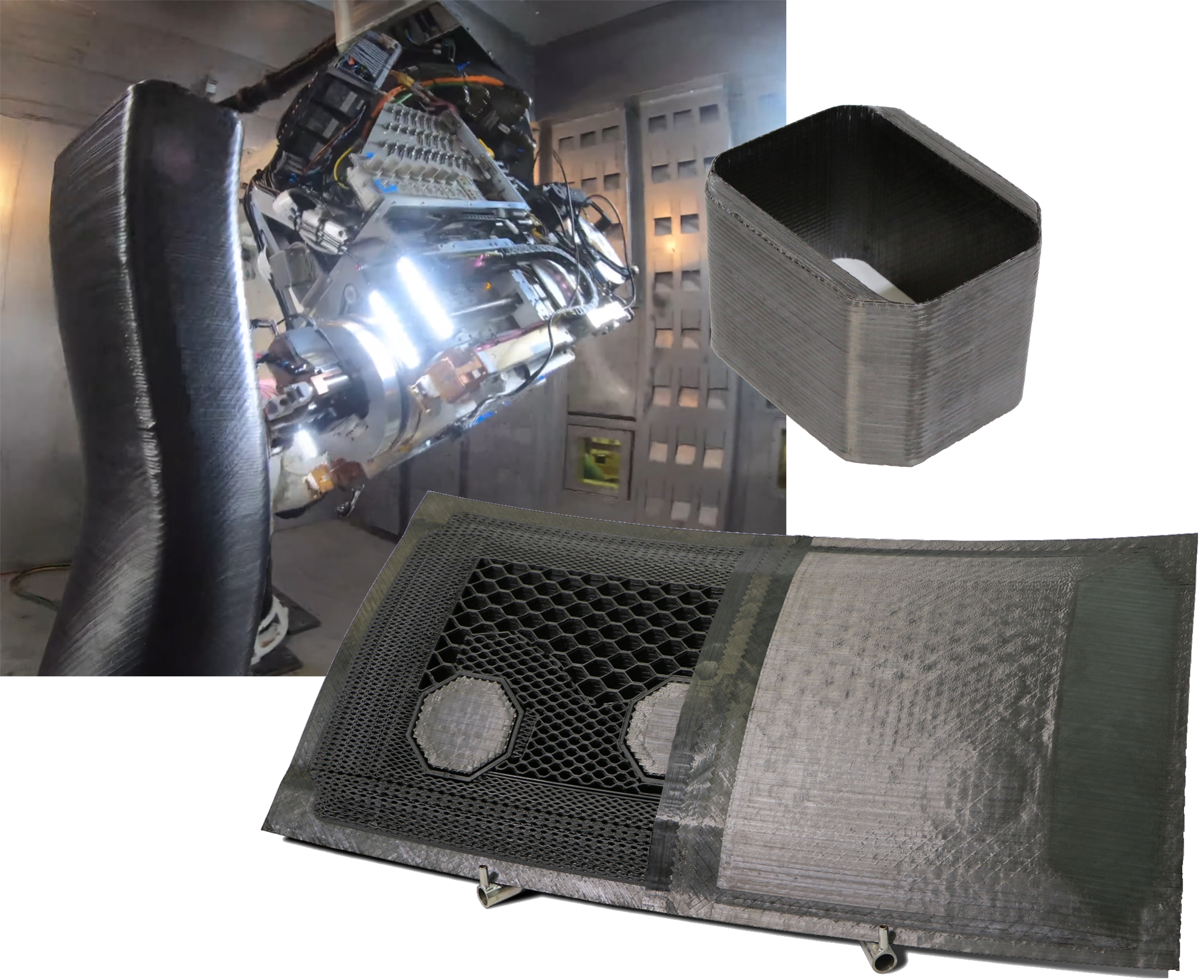

«Головка SCRAM использует два сопла для 3D-печати по обе стороны от системы AFP [начальное изображение]. Один используется для печати растворимой оснастки, а другой - для печати неармированных волокон или волокон из рубленого волокна. Вы видите, что у одного есть помост. Он содержит набор зеркал для перенаправления лазерного света вокруг наконечника сопла и нагрева подложки. Это позволяет нам достичь исключительной прочности межслойной связи по сравнению с традиционным FFF. Лампы на системе должны освещать часть камер [Рис. 2]. Мы используем их повсюду, чтобы оператор мог безопасно видеть происходящее без опасности для лазера ».

Форматы материалов и пористость

Коричневый :«Мы использовали множество различных материалов, большинство из которых были изготовлены на заказ в соответствии с нашими спецификациями по волокну, смоле, объему и размерам волокна. Недавно мы экспериментировали с более доступными на рынке буксирами с разрезом. Нити FFF из рубленого волокна также производятся в соответствии с нашими требованиями с использованием той же смолы и волокна, которые мы выбираем для лент из непрерывных волокон. Мы использовали нити диаметром 1, 3,5 и 6,35 мм. Мы можем пойти дальше, но пока в этом не было необходимости ».

«Мы достигаем 50-60% объема волокна для AFP, но значительно меньше для частей FFF, поскольку они экструдируются. Пористость находится на уровне традиционных процессов вне автоклавов, но она резко снижается по мере того, как мы совершенствуем процесс. Используя исключительно высококачественные материалы и в лабораторных условиях, мы достигли пористости менее 0,5%, измеренной с помощью компьютерной томографии (компьютерной томографии). Как всегда, на это число влияет огромное количество переменных, и когда мы производим очень сложные детали, очень сложно поддерживать низкую пористость. Мы провели множество разрушающих и неразрушающих испытаний деталей и купонов, изготовленных с помощью системы ».

Высокоточное роботизированное управление

Бишофф :«SCRAM обеспечивает высокоточную робототехнику. Стандартные готовые роботы - это доступное решение для достижения 6-степеней свободы перемещения для размещения и печати, но они далеко не достаточно точны для AFP аэрокосмического качества. Мы начали выяснять, как применить этих роботов в аэрокосмических системах AFP много лет назад. Вы действительно должны понимать основы системы и проблемы, связанные с достижением точности. У нас есть целая группа роботов из 60-70 инженеров, и это все, что они делают ».

«Достижение высокой точности позиционирования и траектории - невероятно сложная задача. У вас есть неточности в роботе (CTE робота, люфт, вибрации и т. Д.) И во внешней оси, калибровках острия инструмента, раме вращающейся детали и нескольких других источниках. Игнорирование / устранение любого из них может иметь катастрофические последствия, если вы начнете печатать в истинном трехмерном пространстве. Для этого мы выбрасываем контроллер, поставляемый с роботом, и запускаем все с ЧПУ Siemens. Затем мы добавляем запатентованную вторичную обратную связь Electroimpact ко всем осям робота, что позволяет снизить допуск от 30-40 мил [0,030-0,040 дюйма] до ± 15 мил [0,015 дюйма]. Затем мы применяем кинематическую компенсацию высокого порядка для достижения ± 10 мил [0,010 дюйма] ».

Скорость, рабочие органы и вращающийся стол для печати

Коричневый :«Мы используем уплотнение на месте, поэтому скорость нанесения будет не такой, как у лент из термореактивного препрега. Кроме того, это робот, а не большая портальная платформа с усиленной жесткостью (например, AFP), которая рассчитана на более высокие скорости. И скорость - это не только укладка и печать, но и время выполнения заказа на оснастку. Реальный показатель - насколько быстро вы сможете получить в руки деталь, изготовленную цифровым способом? »

«Деталь на видео была высотой 36 дюймов (с напечатанным основанием она превышала 4 фута), а ее диаметр составлял 16 дюймов. Если бы мы работали без перерыва посменно, мы могли бы произвести это за несколько дней, а это невероятно короткий срок, чтобы иметь часть в наличии. Детали также производятся прямо из файла САПР, поэтому, если вам нужно выполнить итерацию, вы измените САПР, перенесите траектории инструмента и распечатайте новую деталь ».

Аллен :«Прямо сейчас для печати инструмента поддержки у нас есть расширенный процесс, основанный на филаменте. Пропускная способность низкая, что влияет на время печати. В июле мы запустили наш первый концевой эффектор с гранулированным шнековым экструдером. Это увеличит производительность, но приведет к получению толстых валиков, поэтому мы также добавим фрезерный концевой эффектор для обработки напечатанной поверхности ».

Коричневый :«У нас будет семейство совместимых конечных эффекторов, которые робот сможет поднимать и опускать, выполняя при необходимости широкий спектр дополнительных и вычитающих функций. Процедура захвата и разгрузки концевого эффектора полностью автоматизирована, что является стандартной функцией всех наших систем AFP, а также SCRAM. Весь рабочий орган крепится к роботу с помощью интерфейсного модуля автоматической смены инструмента, а также имеются стойки для хранения рабочего органа ».

«Система печатает на внешней оси вращения и управляется ЧПУ. У нас это есть, потому что робот сам по себе не может достичь каждой точки на деталях, которые мы хотим сделать. В дальнейшем мы намерены поставить систему на рельсы, чтобы изготавливать детали большего размера, но сначала мы хотим усовершенствовать систему в этом масштабе. Мы обсуждали использование двух роботов и с философской точки зрения знаем, как это сделать. (Мы создали другие интегрированные производственные системы с несколькими роботами.) Но когда у вас есть два робота, работающие в перекрывающихся рабочих зонах, управление становится чрезвычайно сложным ».

Возможность гибкого производства будущего

Коричневый :«Эта многофункциональная ячейка принесет пользу конечному потребителю. Не всегда необходимо производить детали из термопласта, армированного непрерывным волокном. Добавляя экструзию и измельчение к нанесению непрерывного волокна, мы расширяем его диапазон и гибкость. Например, некоторые из продемонстрированных структур имеют вычитающие функции в рамках сборки детали. Затем робот проверяет поверхность и закрывает полость. В настоящее время это невозможно без нескольких этапов, специальных инструментов и / или какой-либо окончательной сборки ».

«Однако есть еще более важная тема, чем просто производство деталей. В долгосрочной перспективе этот подход может радикально изменить способ проектирования и производства аэрокосмических и оборонных систем. Отдельная производственная линия больше не будет посвящена одному продукту. Вместо этого производство будет гибким. Кроме того, если вы можете уменьшить количество инструментов, вы можете уменьшить количество запасных частей, лежащих на полке. Такая гибкость оказывает влияние на всю цепочку поставок, включая сокращение отходов из-за истечения срока годности материалов ».

Бишофф :«Имея небольшую горстку ячеек SCRAM и цифровые конструкции, все, что вам нужно иметь под рукой, - это исходное сырье, по сравнению с десятками фиксированных инструментов и термореактивных материалов с ограниченным сроком хранения».

Коричневый :«Нам еще предстоит пройти долгий путь, прежде чем производство станет действительно таким, но теперь вы можете ясно увидеть, как это возможно».

Смола

- ACEO® представляет новую технологию для 3D-печати с силиконом

- Эмираты внедряют технологию 3D-печати для деталей самолетов

- Введение в 3D-печать с избирательным лазерным спеканием

- 3D-печать TPU:руководство по 3D-печати гибких деталей

- Печать предохранителя 1 с предохранителем 1

- Невозможные объекты сотрудничают с BASF в области композитной 3D-печати

- Broetje-Automation расширяет портфолио AFP для серийного производства композитных материалов

- Партнер Victrex и Bond для 3D-печати деталей из PAEK

- VDMA разработает дорожную карту для 3D-печати с производственной дорожной картой

- Практики прослеживаемости производства деталей для прецизионной обработки