Конструкция подъемной двери подвергает испытанию модифицированную обмотку накала

Автомобильные подъемные двери или двери задних люков в течение десятилетий медленно переходили от металлов к композитам. Хотя только в 2013 году первая полностью пластиковая / композитная задняя дверь без металлической опорной конструкции была коммерциализирована, большинство подъемных ворот сегодня по-прежнему имеют этот опорный компонент, на который крепятся внешние обшивки и внутренние панели, особенно на более крупных и тяжелых спортивных автомобилях. грузовые автомобили (внедорожники) и кроссоверы-внедорожники (CUV) с большими задними дверями.

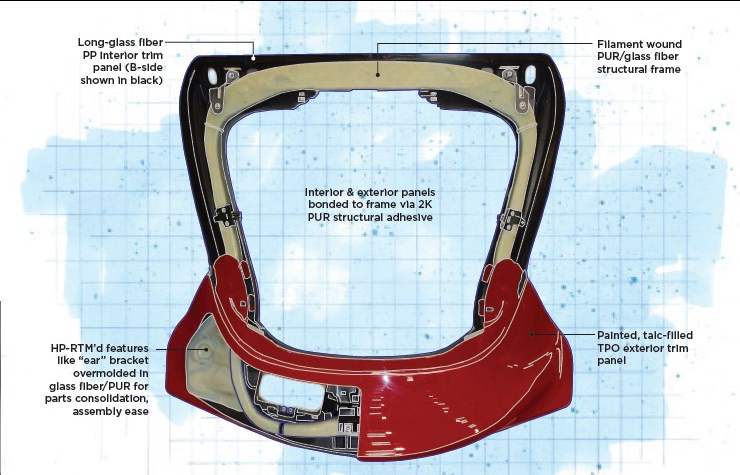

Тем не менее, что вполне может быть следующей эволюцией композитных подъемников, дебютировавших в 2019 году на Toyota Supra спорткар от Toyota Motor Corp. (Тойота Сити, Япония). Композитный каркас с намотанной нитью заменил металлический каркас и, как утверждается, обеспечивает более высокую жесткость и прочность при меньшем весе, чем традиционные металлические конструкции, с большей гибкостью конструкции, особенно в ограниченном пространстве упаковки. Сообщается, что процесс намотки накала был изменен до такой степени, что по мере роста интереса и увеличения числа применений он может соответствовать требованиям по скорости и затратам, предъявляемым к производству автомобилей в больших объемах. Так появились дизайн и технологии.

Трехстороннее производство

Magna International Inc. (Аврора, Онтарио, Канада) является интегратором первого уровня в Северной Америке, но в Европе ее дочерняя компания Magna Steyr AG &Co. KG (Грац, Австрия) также разрабатывает и собирает комплектные автомобили для OEM-производителей, которым требуется дополнительное производство. емкость.

Недавно Magna участвовала в интересной программе с участием автопроизводителей Toyota и BMW AG (Мюнхен, Германия), которые с 2013 года совместно работали над проектами проектирования и производства. В своей последней работе Toyota стремилась возродить свою Supra паспортной табличке и сотрудничал с BMW, чтобы разработать и настроить автомобиль и родственный автомобиль, 2-местный BMW Z4 . У этих двух автомобилей общие системы двигателя, подвески и рулевого управления. Magna Steyr собирала оба автомобиля в Граце, а также поставляла Supra . с сиденьями, кузовными панелями, дверными защелками и подъемными воротами. Хотя в обоих автомобилях много инноваций, задняя дверь, встроенная в Supra здесь наиболее очевидны инновации в дизайне композитов.

Манчестер Богемии

За годы до участия Magna в выставке модельный год Supra , на ее предприятии в Либереце, Чешская Республика, изучались технологии создания композитных космических каркасов для ряда потенциальных применений. К счастью, этот район имеет богатые традиции в качестве ведущего текстильного центра и когда-то был известен как «Манчестер Богемии». Команда Либерец искала технологическую архитектуру, которая выдерживала бы высокие нагрузки, уменьшала общую массу, поддерживала жесткие допуски по размерам и могла бы быть произведена в процессе с высокой повторяемостью и воспроизводимостью (R&R), чтобы удовлетворить производственные и производственные требования европейских автопроизводителей.

«Мы пришли к выводу, что нам нужен термореактивный продукт с высокой термической и размерной стабильностью», - вспоминает Риад Чаая, директор глобальной линейки продуктов Magna - композитные подъемные ворота. «Мы также знали, что нам нужна замкнутая форма с возможностью изготовления поперечных сечений различной формы и толщины, необходимых для оптимизации механических характеристик, размера упаковки, массы и стоимости, которые можно было бы производить в процессе, позволяющем производить 150 000 деталей в год. Мы рассмотрели множество технологий, в том числе выдувное формование, плетение и намотку нитей, но ни одна из них не полностью соответствовала нашим потребностям. После многих испытаний мы выбрали намотку нитей как наиболее подходящую для того, что мы хотели, поскольку она давала нам возможность контролировать ориентацию и количество нитей для извлечения наивысшего модуля при наименьшем весе ».

Несмотря на множество преимуществ, существовало опасение, что намотка нити накала может быть слишком медленной для обычного автомобильного производства. Кроме того, команде нужен был способ начать и закончить процесс наматывания, чтобы создать рамку замкнутой формы. К счастью, хотя у команды не было опыта намотки волокон, наследие Либереца в области текстильного производства означало, что местное сообщество было полно экспертов по ровингу и намотке волокон.

«К счастью для нас, эти эксперты возродили свое традиционное ноу-хау, чтобы помочь нам применить его по-новому для удовлетворения массовых потребностей в автомобильной промышленности», - добавляет д-р инж. Йозеф Пота, руководитель технологий Magna Exteriors - Чешская Республика.

«Поскольку традиционная намотка филамента была слишком медленной для наших нужд, мы и наши партнеры искали множество способов сделать ее более быстрой», - вспоминает Лукаш Струхал, руководитель отдела индустриализации Magna Liberec. «Мы рассматривали способы ускорить каждый шаг в этом процессе, а также делать что-то совершенно по-другому. Хотя мы не можем сказать слишком много о том, как мы сделали это, мы можем сказать, что добились значительного увеличения скорости, так что наш модифицированный процесс может стать «автомобильным» ».

Magna и ее партнеры исследовали множество систем смол, включая эпоксидную смолу, полиуретан (PUR) и смесь полиуретана и винилового эфира, а также различные армирующие элементы, от стекла до углерода и базальтовых волокон. Конечная система включает полиуретан и стекловолокно, что обеспечивает наилучший баланс эффективности волокна, производительности, стоимости и скорости производства.

Стандартная рама Magna для намотки волокна производится в три этапа, каждый из которых тщательно оптимизирован по скорости. Во-первых, посредством реакционного литья под давлением (RIM) получают жесткую ячеистую сердцевину из полиуретана; во-вторых, этот сердечник, выполняющий роль оправки, намотан стекловолокном; и, в-третьих, эта раневая структура затем пропитывается полиуретаном и консолидируется в процессе литья под высоким давлением (HP-RTM). Необходимо следить за тем, чтобы сердцевина не разрушалась во время инфузии / консолидации. Пота объясняет, что была проделана большая работа по определению типов используемых ровингов, проклейки и смол, что потребовало тесной работы с поставщиками над модификациями материалов, а также определения количества витков и ориентации волокон в каждом слое. Неудивительно, что компании было выдано множество патентов, охватывающих все, от конструкции и производства сердечников до намоточной машины, а также дополнительные коммерческие секреты, которые они хранят.

«Мы внедрили множество инноваций на каждом этапе процесса и на каждом продукте», - объясняет Струхал. «Вы можете разорвать одну из наших рамок, увидеть используемые формы и геометрию, и вы все равно будете задаваться вопросом, почему и как мы это сделали».

Несмотря на то, что команда Magna Liberec не разработала свою космическую технологию для конкретного применения, они собирались получить интересную возможность ее использовать.

Сложная задняя дверь

Magna имеет долгую историю производства подъемных ворот для легковых автомобилей. Сообщается, что компания построила первые полностью олефиновые подъемные заслонки в Северной Америке и Европе для BMW i3 2013 года. электрический городской автомобиль, а также спроектированы и изготовлены полностью олефиновые задние двери нового поколения для Jeep 2019 Jeep Cherokee FCA NA LLC (Оберн-Хиллз, Мичиган, США) Внедорожники. Учитывая, что производство задней двери было поставлено на Supra Программа Magna опиралась не только на работу, проделанную в Либереце, но и на свою долгую историю преобразования металлических конструкций подъемных дверей в композиты и пластмассы.

« Supra «Лифтгейт» поставил перед собой ряд неотложных задач », - вспоминает Чаая. «Во-первых, пространство упаковки было очень ограниченным, что означало, что допуски были очень жесткими, и необходимо тщательно контролировать значения коэффициента линейного теплового расширения, чтобы подъемные заслонки открывались и закрывались свободно. Во-вторых, форма двери была еще более сложной. Toyota не только хотела более легкую заднюю дверь, но и предъявляла особые требования к стилю, касающимся драпировки задней части автомобиля. В-третьих, с учетом прогнозируемых объемов сборки автомобиля инструменты для достижения такой формы в металлах будут очень дорогими. Фактически, мы пришли к выводу, что рама задней двери не может быть изготовлена из цельного куска металла и при этом соответствовать требованиям Toyota к дизайну и характеристикам. Это означало, что космический каркас должен был быть сделан из композитов, а точнее, из термореактивных композитов ».

Наружная оболочка будет представлять собой окрашенную, отлитую под давлением панель из ТПО, армированного тальком, чтобы выдерживать агрессивную форму, в то время как внутренняя панель будет из полипропилена с длинным стеклом (ПП); оба будут соединены с рамой с помощью структурного полиуретанового клея 2K. Чаая добавляет, что была проделана большая работа по оптимизации пространственной рамы и завершению подъемной двери в соответствии с требованиями к торсионной нагрузке. Первой задачей было найти способ точного моделирования свойств материала для достижения точной корреляции между прогнозируемыми и измеренными результатами.

«Было нелегко добиться хорошей корреляции с нашими моделями материалов, поскольку нам приходилось моделировать каждый слой намотки и учитывать форму, радиусы и требования к намотке», - добавляет он. «Хотя мы начали со снижением на 20%, после долгой настройки и определения лучшего способа улучшить нашу жесткость, наши окончательные прогнозы были очень близки. На такой большой раме нам также удалось сохранить допуски на размеры до 1 миллиметра ».

Множество преимуществ

Конечная рама в форме пончика имеет переменные диаметры и толщину стенок, но имеет номинальный диаметр 50-60 миллиметров. За исключением небольшого кронштейна в углу и жестких креплений, таких как защелки и петли, а также фольги для заземления встроенных антенн, вся рама - 104 x 111 сантиметров - полностью составная. Даже «ушные» кронштейны, используемые для соединения внутренней панели обивки с нижней половиной задней двери, являются композитными и производятся с помощью HP-RTM. Хотя композитная рама на 10% легче, чем сопоставимая металлическая рама, эффекты разложения массы означают, что полная задняя дверь на ~ 20-25% легче, чем металлическая задняя дверь. Более легкие подъемные ворота требуют меньше усилий для открывания / закрывания потребителей, их легче устанавливать рабочим во время сборки транспортного средства, экономить топливо в течение всего срока службы транспортного средства и обеспечивать то, что Струхал описывает как «потрясающий твердый звук» при закрытии подъемной двери. Композитная система также устранила такие этапы, как загибание кромок и точки сварки / стыки, необходимые для металлических подъемных ворот.

Чаая намекает, что его компания реализует еще один крупный автомобильный проект с филаментной намоткой. Он также говорит, что Magna видит другие применения этой технологии помимо подъемных ворот. «Двери, дверные крышки, капоты, FEM (передние модули) и даже автономные транспортные средства - например, автобус, состоящий из стеклянной рамы - мог бы использовать такой космический каркас », - добавляет он. «И это даже не нужно было скрывать. Если бы мы использовали плетение из углеродного волокна, было бы признаком престижа, если бы эта красивая поверхность оставалась открытой и не скрывала раму внутри ».

Смола

- Руководство для новичков по производству плавленых волокон (FFF)

- Роль компьютерного дизайна (САПР) в 3D-печати

- Проблемы дизайна продукта

- Триод

- Промышленный дизайн в эпоху Интернета вещей

- Оптимизация RF-фидера при проектировании печатной платы

- Новые технологии и рынки на мероприятии World of Filament Winding

- Намоточная машина Roth для облегчения значительного снижения веса / стоимости Ariane 6

- Преимущества прототипирования печатных плат

- Знайте значение спецификации в проектировании печатных плат