Проблемы лазерной намотки ленты из термопластичных композитов

Термопластические композиты (ТПК) получили широкое распространение в последние годы в связи с их высоким потенциалом увеличения производительности и снижения веса. Одной из наиболее обсуждаемых тем для увеличения производительности с помощью TPC является консолидация на месте (ISC) во время автоматического размещения волокна и ленты (AFP / ATP).

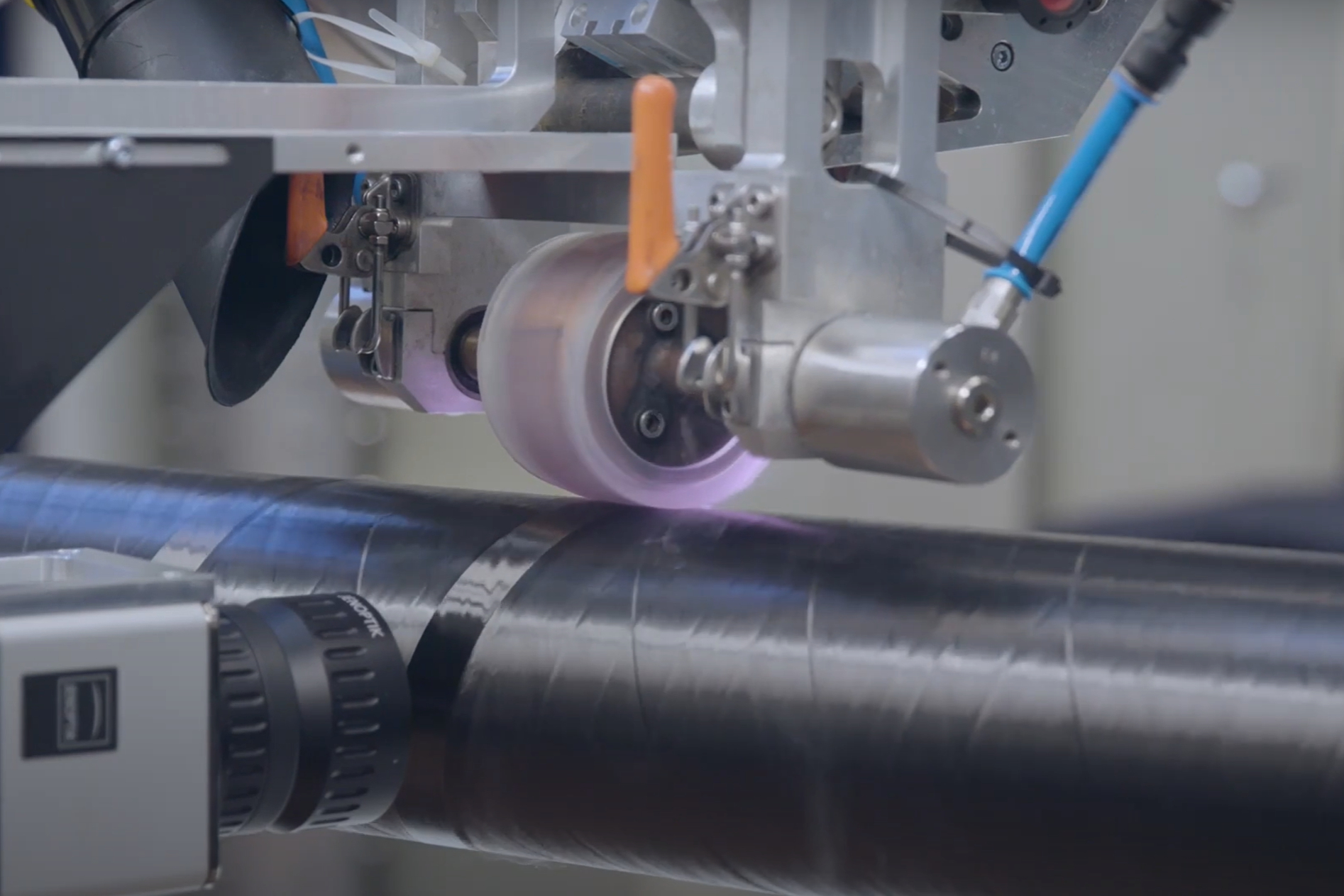

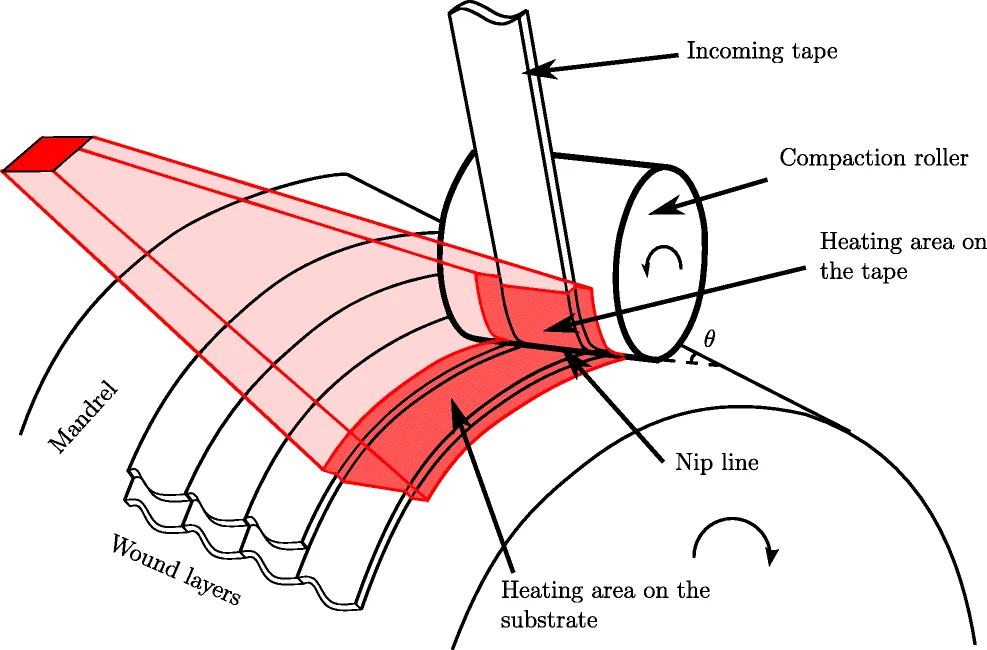

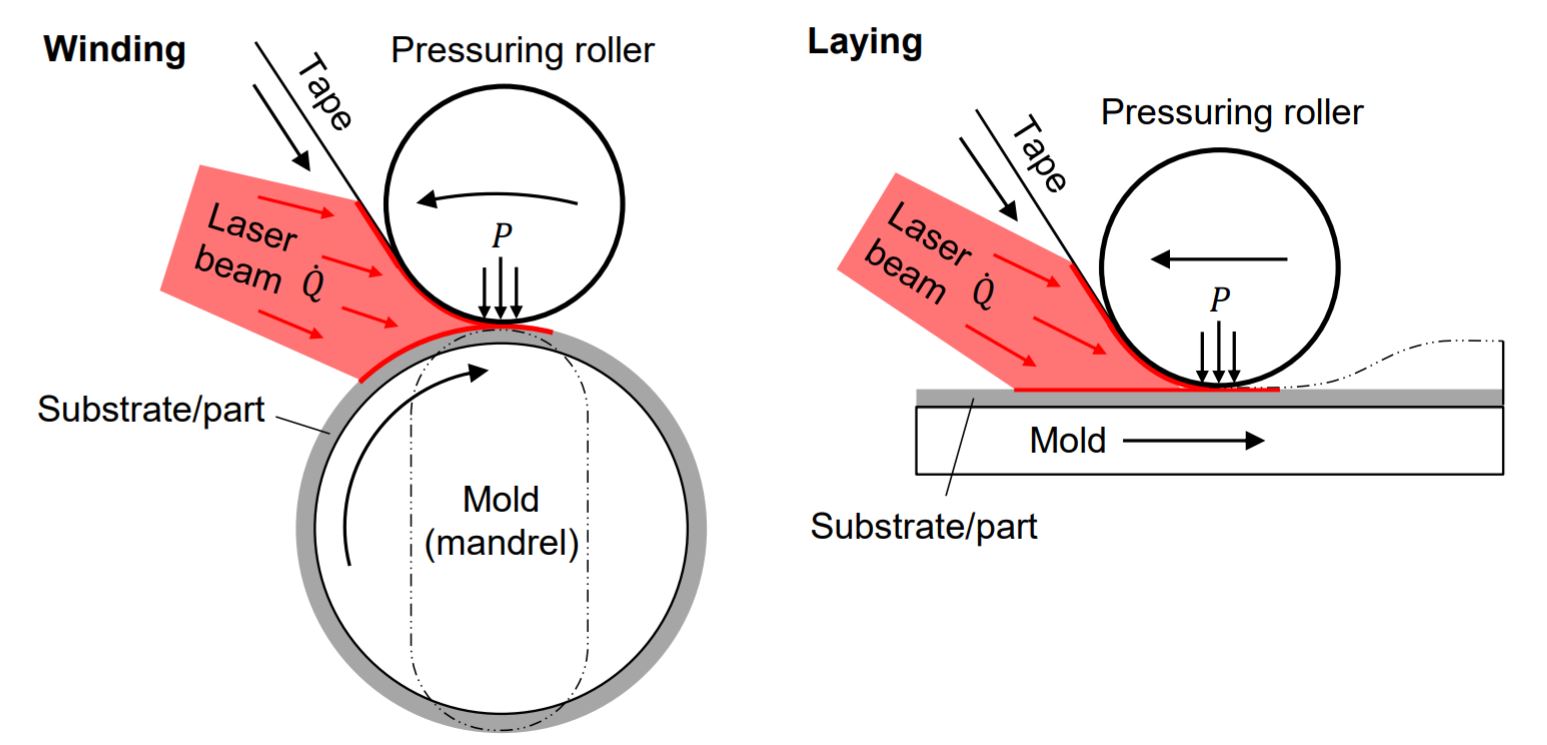

На самом деле ISC была впервые продемонстрирована с ограниченными конструкциями, такими как трубы, и продолжает предлагать большой потенциал для сосудов высокого давления и резервуаров для хранения с оберткой. Эти конструкции могут быть изготовлены с использованием лазерной намотки ленты (LATW), которая состоит из машины для укладки ленты с помощью лазера (LATP) и вращающейся оправки (рис. 1).

Головка AFP / ATP установлена на шестиосном роботе с ЧПУ и использует лазер для нагрева поступающей ленты и подложки для плавления термопластичного полимера. Затем ленту прижимают к основанию с помощью валика, чтобы способствовать межслойной адгезии и укреплению.

Стратегии первого слоя

Как и в любом процессе аддитивного производства, первый слой в LATW - это проблема, которую необходимо решить. Для трубы, изготовленной на металлической оправке (предпочтительнее алюминий), следует рассмотреть возможность извлечения оправки после намотки и применения разделительного агента.

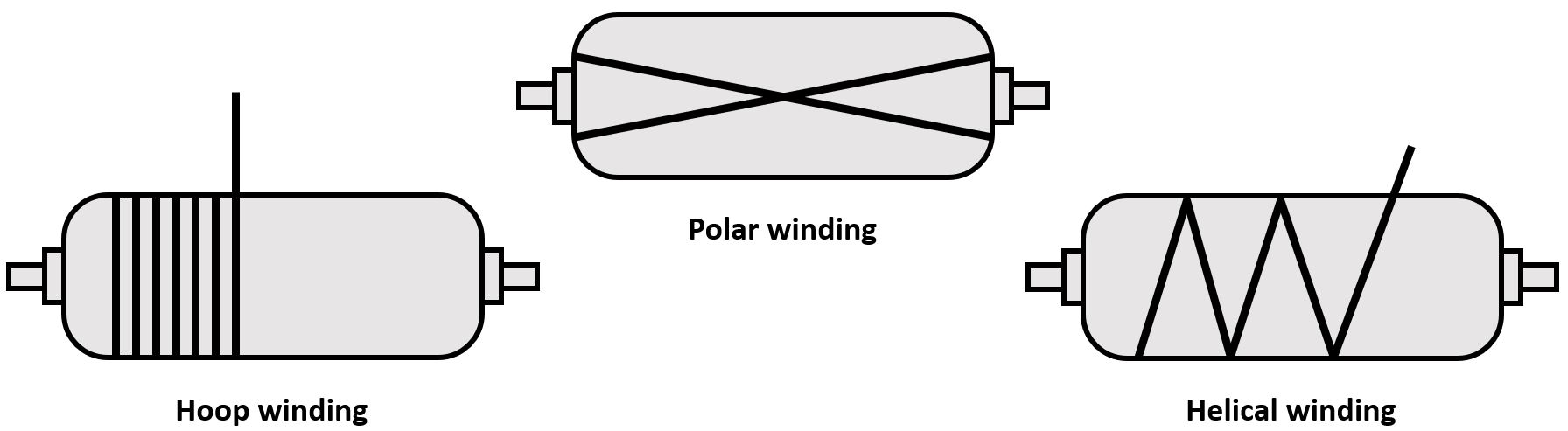

Еще одно соображение - фиксация. Если на первый слой наматывается обруч (в отличие от спирального или осевого, рис. 2), липкую ленту можно наклеить вручную в начале и в конце полосы, чтобы улучшить стабильность и сцепление с входящей лентой. Если требуется спиральная или осевая укладка, необходимо наклеить полные кольца из ленты и закрепить на краях цилиндра с помощью липкой ленты для предотвращения соскальзывания.

Для резервуаров высокого давления типа IV (пластиковая облицовка с внешней оберткой из углеродного волокна) или при обертывании пластиковой трубы входящая лента будет сплавлена с облицовкой. Это устраняет необходимость в фиксации клейкой лентой, но пластиковая подкладка и лента TPC должны иметь один и тот же базовый полимер для обеспечения надлежащего склеивания.

Могут возникнуть проблемы с нагревом пластикового вкладыша. Например, если он не может поглотить лазерное нагревание или если используется металлическая оправка, подумайте о настройке угла лазерного излучения, чтобы полностью нагреть входящую ленту. Другими словами, вместо обычного позиционирования, когда лазер распределяется между входящую ленту и подложку (рис. 1), поверните лазер больше к кассета. Это позволит избежать отражения лазера, обеспечит более равномерный нагрев ленты и снизит потребление энергии.

Распределение лазерного излучения меняется в зависимости от угла наклона слоя или геометрии

Как описано выше, обычно во время процессов LATP и LATW лазер распределяется между входящей лентой и подложкой. Это распределение является постоянным в случаях, когда геометрия радиуса и направление укладки постоянны. Однако есть соображения. Например, при осевом при укладке на трубчатую оправку (которая была бы примерно эквивалентна плоской форме на рис. 3), входящая лента получит то же излучения по сравнению с укладкой в кольцо, в то время как субстрат получит больше лазерная проекция, чем в обруче. Обратите внимание, это незначительно в трубках большого диаметра.

Во время нагрева термопластическая лента расширяется и становится шире и тоньше в зависимости от температуры и скорости укладки (времени нагрева) из-за снижения вязкости полимера. В системе с замкнутым контуром управления - где температура сохраняется постоянным в зоне нагрева - при осевой укладке получается более широкая лента, чем при укладке в кольцо. В качестве альтернативы в системе с постоянной мощностью контроль осевой наложение будет развиваться при более низких температурах, и, следовательно, лента будет меньше расширяться. Это важно понимать и учитывать, поскольку неравномерные изменения размеров ленты могут привести к нежелательным зазорам и перекрытиям, которые могут увеличить объем пустого содержимого.

При обертывании труб геометрия радиуса остается постоянной, но она изменяется при обертывании сосудов высокого давления из-за концевых куполов. При входе в эти купола или выходе из них робот замедляется, и размер лазерного пятна на подложке уменьшается. Оба действия могут вызвать резкое повышение температуры, что может привести к более тонким сечениям, другим свойствам материала или даже к повреждению полимера.

Еще одно соображение заключается в том, что по мере того, как слои волокна на детали накапливаются во время намотки, размеры наматываемой сердцевины (на данный момент оправка плюс слои) меняются. Таким образом, следует отрегулировать углы укладки, чтобы не было зазоров. Система LATP / LATW с программным обеспечением, обновляющим диаметр оправки, может быть доступна у некоторых поставщиков. В противном случае обмотку необходимо будет проверить вручную или с помощью встроенной системы проверки и при необходимости откорректировать.

Хотя рассмотрение вышеперечисленных соображений помогает, невозможно добиться 100% -ного устранения дефектов, таких как зазоры, перекрытия и колебания толщины. Таким образом, процесс намотки следует разрабатывать так, чтобы обеспечить допустимую конструкцию детали, а не стремиться к «идеальной детали», что может привести к ненужным затратам.

Максимальное улучшение механических свойств, межслойной адгезии и кристалличности

Управление температурой является ключевым фактором для достижения адекватной межслойной адгезии, а также полной потенциальной кристалличности термопластической матрицы. Первые слои расположены близко к оправке, которая действует как теплоотвод. Это может предотвратить взаимную диффузию молекул и способствовать плохой межслойной адгезии, низкой кристалличности и более высокому содержанию пустот. Чтобы решить эту проблему, следует рассмотреть возможность уменьшения скорости укладки, повышения температуры и регулировки угла лазерного излучения, чтобы обеспечить более длительное время нагрева для обеспечения молекулярной диффузии.

Однако это не гарантирует полной кристалличности. Это связано с тем, что молекулярная диффузия - преобразование переплетений молекул после плавления во время охлаждения - является гораздо более быстрым процессом, чем кристаллизация, когда молекулы выстраиваются в упорядоченную кристаллическую структуру. Если изготавливаемая деталь тонкая (примерно менее 2 миллиметров), можно ожидать более низкой кристалличности, чем для более толстой детали, которая получает больше проходов отверждения и меньшие потери тепла на оправку. И для тонких , и для толстые детали, рассмотрите более низкие скорости укладки для начальных слоев.

Чтобы достичь полной кристалличности, примите во внимание следующее:

- После намотки выполните отжиг (нагревание) при температуре термопластической матрицы T g (температура стеклования) и T m (температура плавления). Как показывает практика, середина между двумя температурами обеспечивает наиболее быструю кинетику кристаллизации.

- Используйте нагретую оправку, которая будет способствовать кристалличности начальных слоев. Это не всегда возможно и может быть дороже. Если нагретая оправка - не забывайте, что оправка может подвергнуться тепловому расширению.

- Программа проходит для закрепления - другими словами, включает проходы намотки без входящей ленты, но с лазерным лучом, полностью проецируемым на основу. В основном это делается на последних слоях, которые проходят меньшее количество проходов, но также может быть сделано на первых слоях для улучшения межслойной адгезии.

Размеры ленты - гибкость конструкции и производительность

Размеры ленты - важнейший параметр при намотке ленты. Очевидно, что получение от поставщика ленты постоянной ширины и толщины позволит получать воспроизводимые и однородные продукты. Однако размеры ленты также определяют гибкость конструкции. Например, при осевом наложении на трубчатую оправку ширина ленты должна быть достаточно узкой, чтобы соответствовать кривизне оправки. Чем больше диаметр оправки, тем шире можно использовать ленту. Более широкая лента означает более высокую пропускную способность, в то время как более узкая лента более удобна для дизайна, поскольку она более податлива к изменениям кривизны и ее легче направлять.

Хотя с LATW возникает больше проблем и проблем, хорошие детали возможны, и этот метод производства будет продолжать развиваться по мере того, как композитные трубы и резервуары используются для хранения водорода и других газов.

Об авторе

Йехиэль Шахам

Йехиэль Шахам - инженер по пластмассам и полимерам с почти 12-летним опытом разработки и производства термопластов из ведущих израильских пластмассовых и оборонных компаний. В течение 2016-2020 гг. Он был ведущим инженером по термопластическим композитам (TPC) в компании RAFAEL, где специализировался на TP-AFP. В настоящее время он стремится продвигать TPC в израильской промышленности.

Смола

- Covestro увеличивает инвестиции в термопластические композиты

- Термопластичная однонаправленная лента на основе углеродного волокна на основе PPS

- Fraunhofer IPT разрабатывает термопластичные композиты для хранения водорода, лопаток двигателей и т. д.

- Термопластические композиты в Oribi Composites:CW Trending, эпизод 4

- Проект RECONTRAS проверяет использование микроволн и лазерной сварки для получения перерабатываемых композитов

- OTOMcomposite разрабатывает программное обеспечение для производства Composites 4.0 с использованием лазерной укладки и…

- ACMA выпускает программу конференции Thermoplastic Composites Conference 2020

- INOMETA инвестирует в новую технологию лазерной намотки ленты

- Термопластические композиты:живописный вид

- Сварка термопластичных композитов